高强钢点焊熔合界面正向拉伸撕裂失效评价分析

金泉军,高 明,吕玲芳,曾 泳

浙江吉利远程新能源商用车集团有限公司,浙江 杭州 311228

0 前言

随着全球能源与环境危机的日益加重,节能减排已成为当代汽车设计和制造所面临的重要课题[1-2]。研究表明,燃油消耗的50%是汽车自重引起的,减少车重成为降低燃油消耗的最有效措施[3-4]。目前各大主机厂广泛应用高强度钢,但由于其含碳量较低及合金元素含量较高等特点,在进行电阻点焊时,熔化的高温奥氏体在快速冷却(约2 000 ℃/s)形成熔核的过程中,其温度变化曲线会直接穿越马氏体相变临界区域,熔核中会产生不同含量和分布的马氏体[5-7],易产生气孔、裂纹及内部残余应力分布不均等缺陷。因此,当进行焊点拉剪力学性能测试时,焊点失效模式除传统的熔核剥离(Button Pullout)外,还将出现从熔核区界面撕裂(Interfacial Fracture)的模式[8-9],传统经验公式将难以适用,无法保证在力学测试时获得焊点撕裂失效模式。

焊点界面撕裂的力学性能因素表明[10],当熔核受拉剪力作用时,焊点的不同失效模式是由对应失效区所能承受的极限应力决定:发生焊点界面撕裂模式是由于熔核界面的拉应力σ达到极限值σmax;发生焊点熔核剥离模式是由于熔核周边热影响区受到的剪应力τ达到极限值τmax。而影响焊点力学性能的因素主要是焊点的熔核直径、压痕等形貌,因此,迫切需要建立新的熔核直径理论评价模型来评价焊点界面撕裂问题。

本文针对焊点力学测试中采用的正向拉伸试验方式,对高强度钢点焊焊点进行力学建模分析,根据两种不同失效模式(界面撕裂和熔核剥离)下焊点所能承受最大载荷来计算临界熔核直径,进而获得评价焊点失效模式的特征指标,并通过正交试验方法对理论推导结果进行验证。

1 焊点界面撕裂评价模型建立

1.1 不同失效模式时焊点受载分析

1.1.1 界面撕裂模式下的焊点受载

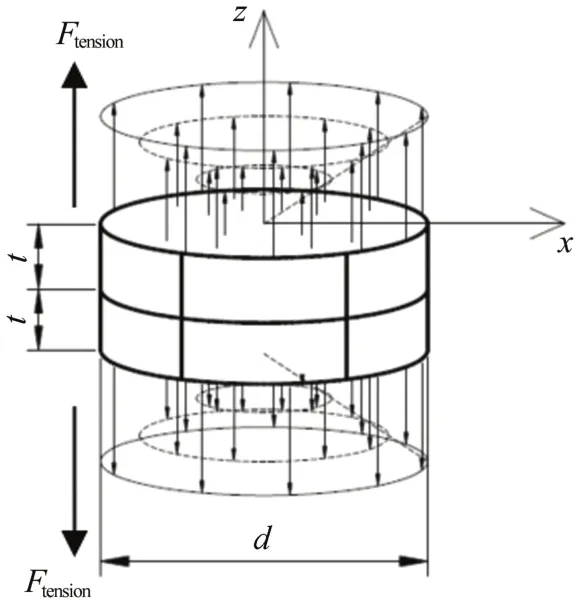

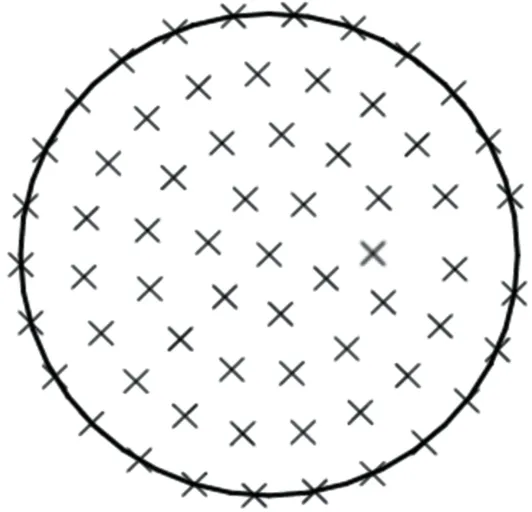

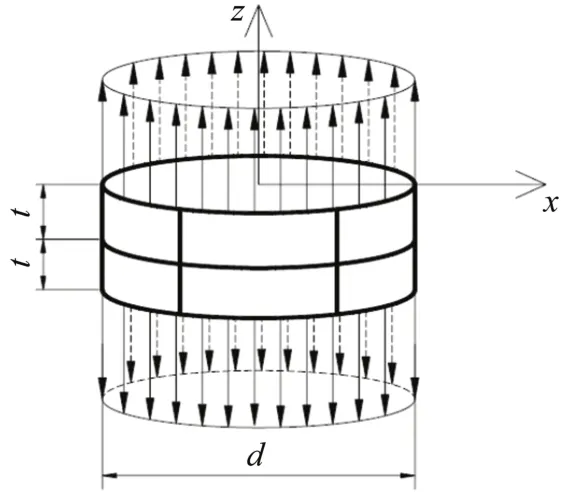

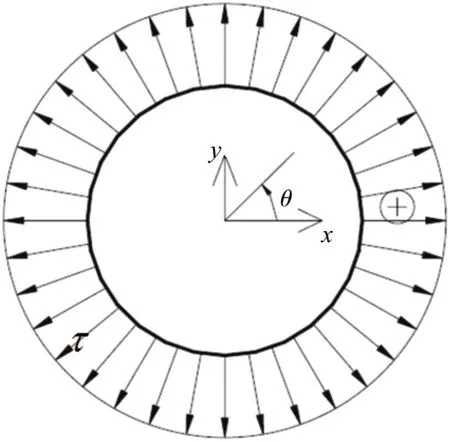

将焊点假设为圆柱体,如图1所示。在进行拉伸试验时,熔核区承受切向剪切应力,假设熔核直径为d(半径为r),熔核区厚度为2t,所受的拉伸力为Ftension。在发生焊点界面撕裂模式时,由于熔核界面剪应力τ达到最大承受极限τnuggetmax。此时假设熔核内部组织均匀,纯拉剪状态焊点界面剪应力分布为均匀分布,如图2所示,图中“×”表示应力分布点。

图1 熔核界面撕裂受力模型Fig.1 Stress model of interface tearing of molten nucleus

图2 熔核界面撕裂剪应力分布Fig.2 Distribution of tear shear stress at the interface of molten nucleus

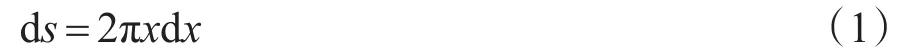

图中“×”的微分面积为:

式中x为从焊核中心到某处的距离。

则剪应力τ是“×”的多项式函数:

式中R为界面失效熔核半径;σnuggetmax为发生界面撕裂时,熔核界面所能承受的极限拉应力。

熔核界面撕裂时,所能承受的拉伸力为

式中 其中Ftension为发生界面撕裂(Interfacial Frac‐ture)模式时,熔核所能承受的最大拉伸力。

1.1.2 熔核剥离模式下的焊点受载

熔核剥离模式下,整个熔核从母材中分离,失效位置为熔核周边热影响区,由于该区域承受的剪应力达到所能承受的极限应力,而最终导致失效。

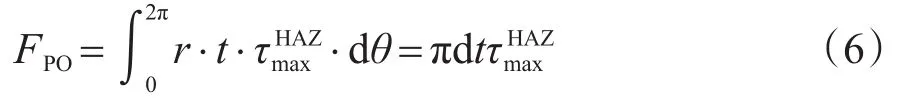

此时焊点的受力模型如图3所示,假设熔核厚度为2t,熔核失效处直径为d,在拉剪力作用下,熔核失效区的边缘圆周受到均匀的极限拉剪应力(见图4)。

图3 焊点熔核剥离受力模型Fig.3 Stress model of button pull-out of spot-welded joint

图4 焊点熔核剥离拉剪应力分布Fig.4 Tensile and shear stress distribution of button pull-out of spotwelded joint

则位置θ处的微分面积为:

式中t为铝合金厚度;r为剥离失效熔核半径。

由于该位置的剪应力为τmax,故该处的剪力微分为:

熔核剥离时,所能承受的最大剪力为

式中FPO为发生熔核剥离模式时,熔核所能承受的最大剪力;为发生熔核剥离时,熔核失效界面所能承受的极限剪应力。

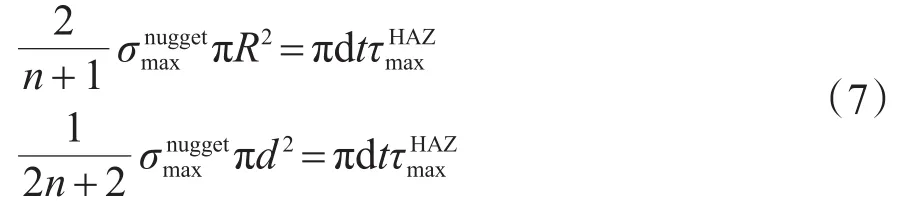

1.2 临界失效模式熔核直径计算模型

综上所述,当焊点发生临界失效模式时,根据式(3)与式(6),熔核所能承受的拉力Ftension与FPO应相等。

此时:

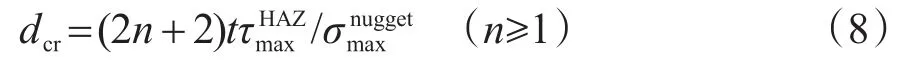

因发生界面撕裂时,失效在熔核区;而发生熔核剥离时,失效在热影响区。故式(7)可转化为:

式中dcr为临界熔核直径。

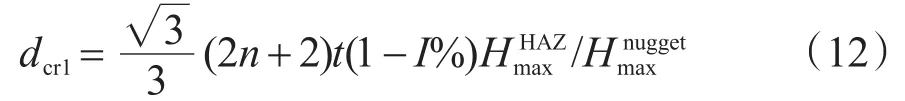

根据von Mises应力失效准则,材料所能承受的极限拉应力为极限剪应力的倍,故式(8)可转化为:

由于在焊接压力作用下,焊接熔核区域会出现一定的压痕深度,因此考虑压痕影响。可得:

式中I%为压痕深度。根据HB5276—84、HB5282—84标准规定:I%≤20%。

根据材料的极限拉应力与维氏硬度的比例关系[11-12]为

式中C为常数;H为材料的维氏硬度。

则式(9)改为:

2 试验材料和方法

2.1 试验材料

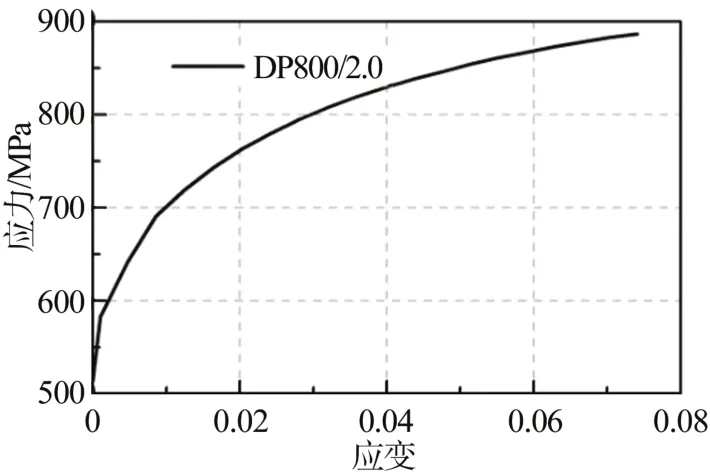

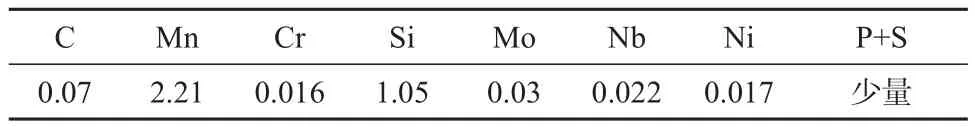

试验采用马钢生产的2.0 mm厚DP800钢板材料,其化学成分如表1所示。从组织检验结果可以看出,该钢种显微组织主要为马氏体和铁素体,通过SEM扫面电镜可以看出在铁素体晶界内存在弥散分布的细小颗粒,可能是碳化物或者是马奥岛组织[13-14],材料的力学性能如图5所示。

图5 DP800材料力学性能Fig.5 Mechanical properties of DP800 material

表1 DP800钢板的化学成分(质量分数,%)Table 1 Chemical compositions of DP800 steel (wt.%)

2.2 试验方法

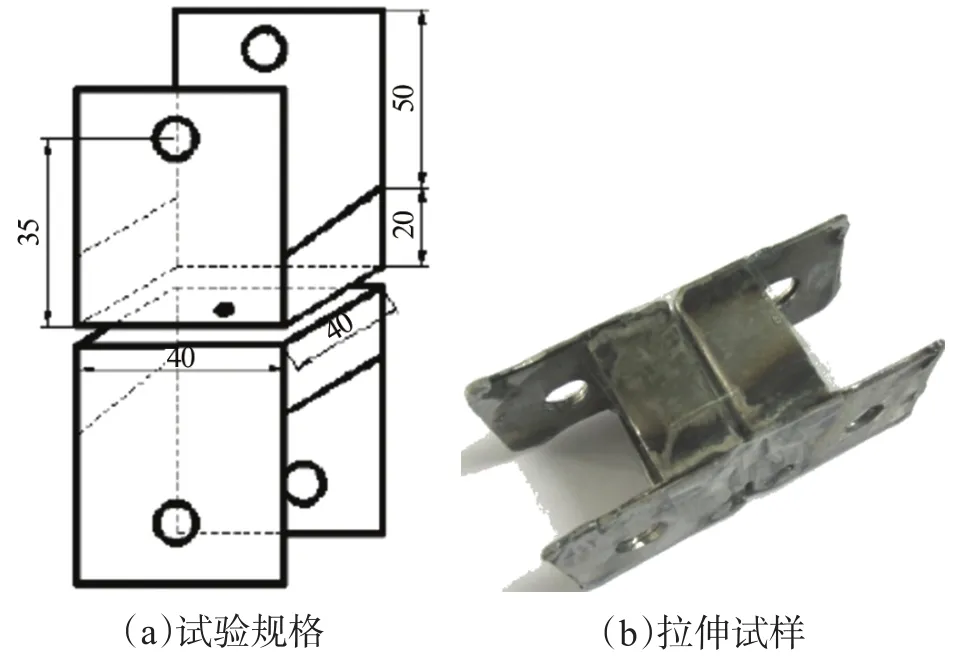

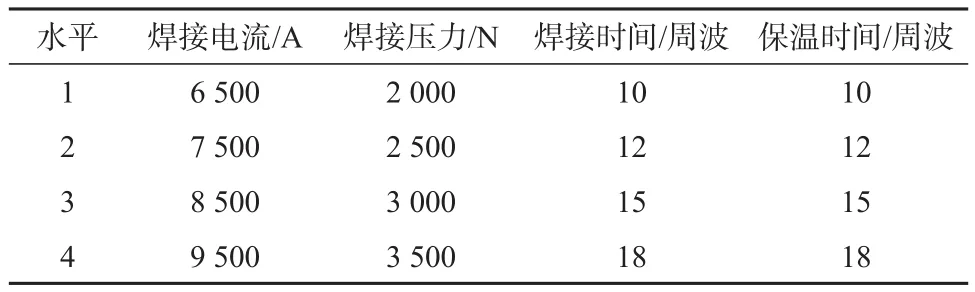

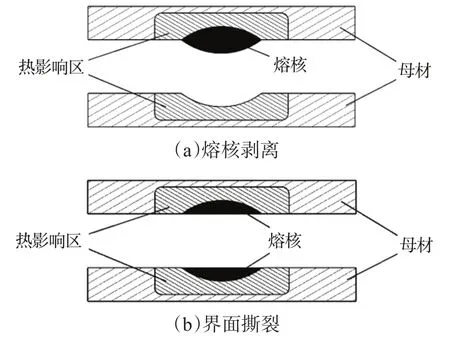

根据文献[15]将试验钢板采用方盒冲压形件,尺寸如图6a所示。将冲压后的拉伸试样(见图6b)在Bosch6000中频点焊机设备上进行焊接,其中额定工作电极压力7 kN,额定焊接电流23 kA,输出功率130 kW。由于点焊过程中的电流、时间(包括焊接时间和保持时间)、焊接压力是影响焊点质量的重要因素,因此,分析焊接时间、焊接电流、焊接压力、保持时间四个因素对焊点界面撕裂程度的影响。使用L9(44)的正交试验设计表,因素水平设置如表2所示,为4因素4水平。焊接后的试样在WE230拉伸试验机上以2 mm/min的速度进行拉伸试验,以检测焊后熔核失效模式。然后对其进行切割、镶嵌、打磨、抛光、腐蚀等工序,在显微镜下观察熔核,并测量熔核直径d。采用硬度仪HV-1000测量熔核区与热影响区的维氏硬度。焊点拉伸后有两种失效模式:界面撕裂模式和熔核剥离模式(见图7)。以熔核直径作为衡量焊点撕裂程度的指标,在焊点无缺陷情况下,实际熔核直径与临界熔核直径比值作为评判焊点强度的指标,比值大于1为焊点熔核剥离失效,焊点抗拉强度满足要求;反之比值小于1为焊点界面撕裂失效,焊点抗拉强度不满足要求。

图6 焊接试样Fig.6 Welding sample

表2 DP800焊接参数Table 2 Parameters of DP800 welding process

图7 焊点失效模式Fig.7 Welded joint failure mode

3 试验结果及分析

3.1 试验设计结果

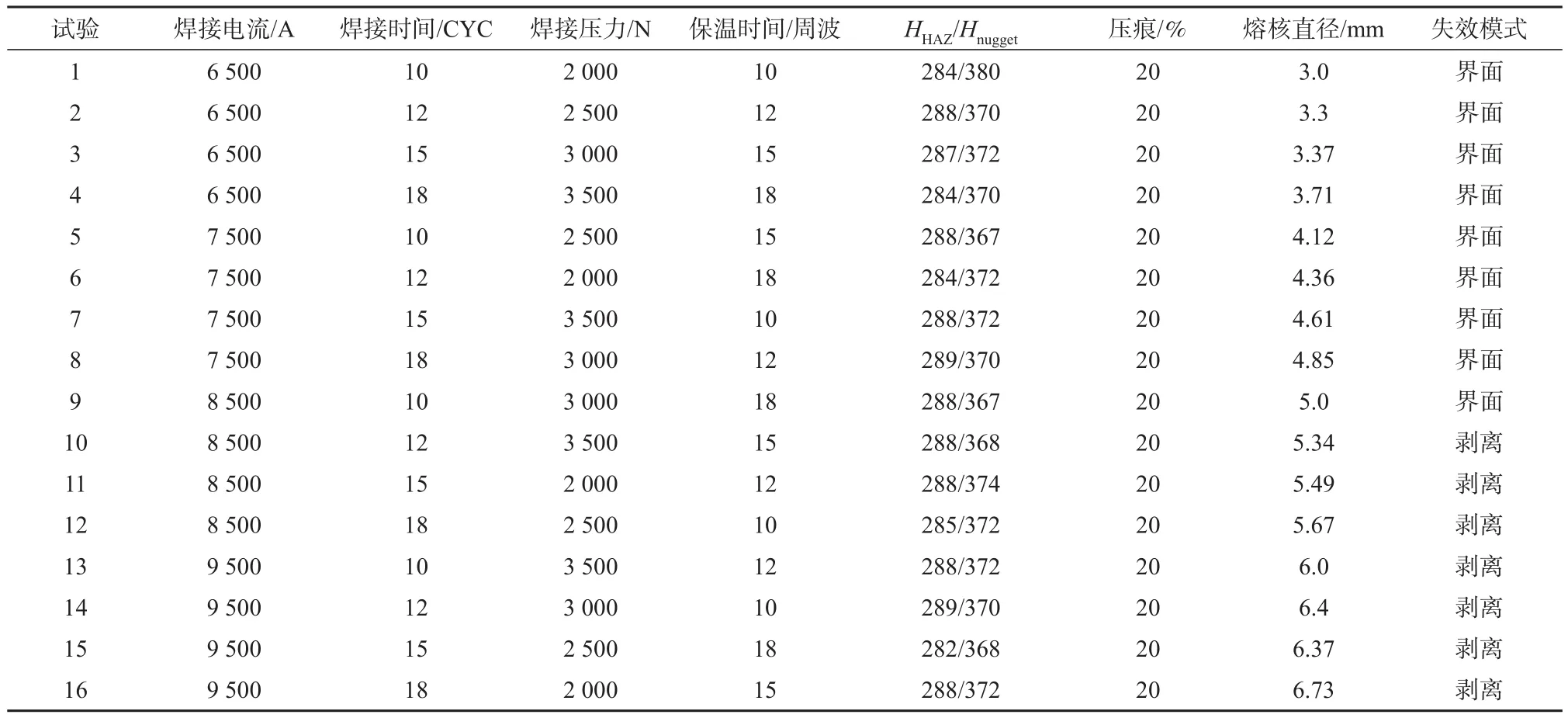

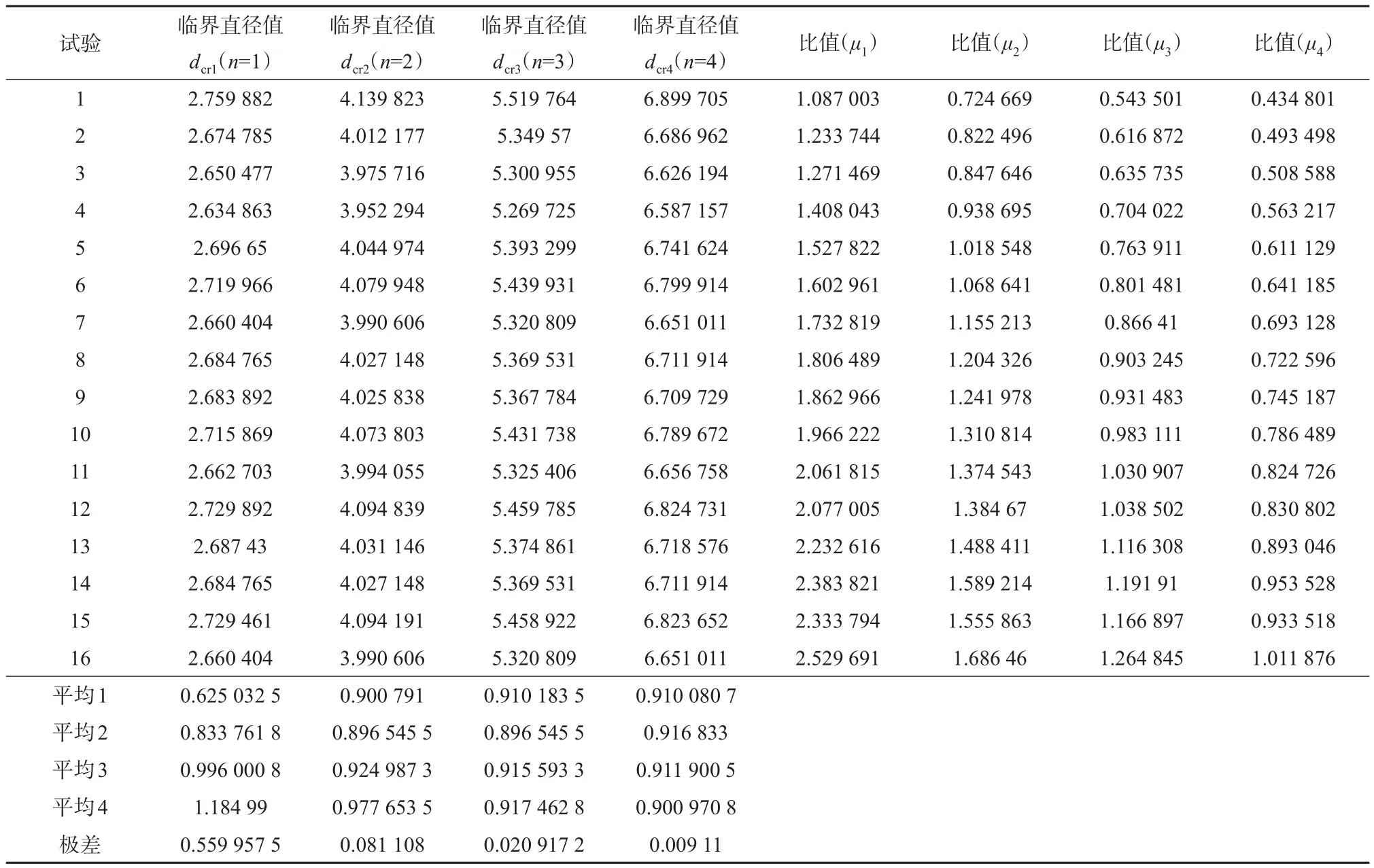

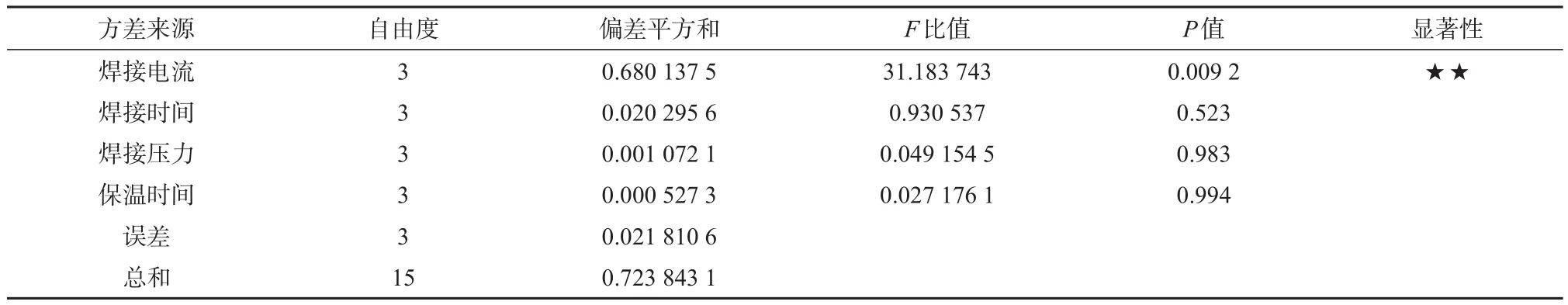

试验共16组,每一组试验分别进行4次焊接,并对焊后试片进行正向拉伸检测,测量焊后熔核直径,取平均值进行统计。然后计算各因素在各水平下的平均值与极差以及方差分析结果,结果如表3~表5所示。

表3 正交试验设计方案及结果Table 3 Orthogonal test design scheme and results

表4 正交试验极差分析Table 4 Range analysis of orthogonal test

表5 正交试验方差分析Table 5 Variance analysis of orthogonal test

由于在试验中主要以实际的熔核直径与理论熔核直径比值作为评判焊点质量的指标。根据失效模式,明显发现其临界熔核直径值为式(12)中n=3时与试验的失效模式过程较为吻合。通过极差分析可知,影响熔核直径的关键因素依次为焊接电流、焊接时间、焊接压力和保温时间。使用方差显著性分析,焊接电流的P=0.009 2,小于0.01,其他因素的P值均大于0.05,由此可知对焊点撕裂失效的关键因素为焊接电流,其他因素对焊点失效影响较小。较小的电流容易产生界面失效,主要原因是焊接热量不足,无法形成足够大的熔核直径导致界面失效;然而随着焊接电流的增加,熔合直径增大到一定程度后会产生剥离失效。焊接时间、焊接压力、保温时间等工艺参数对焊点撕裂失效程度影响不明显。

3.2 焊点熔核直径结果分析

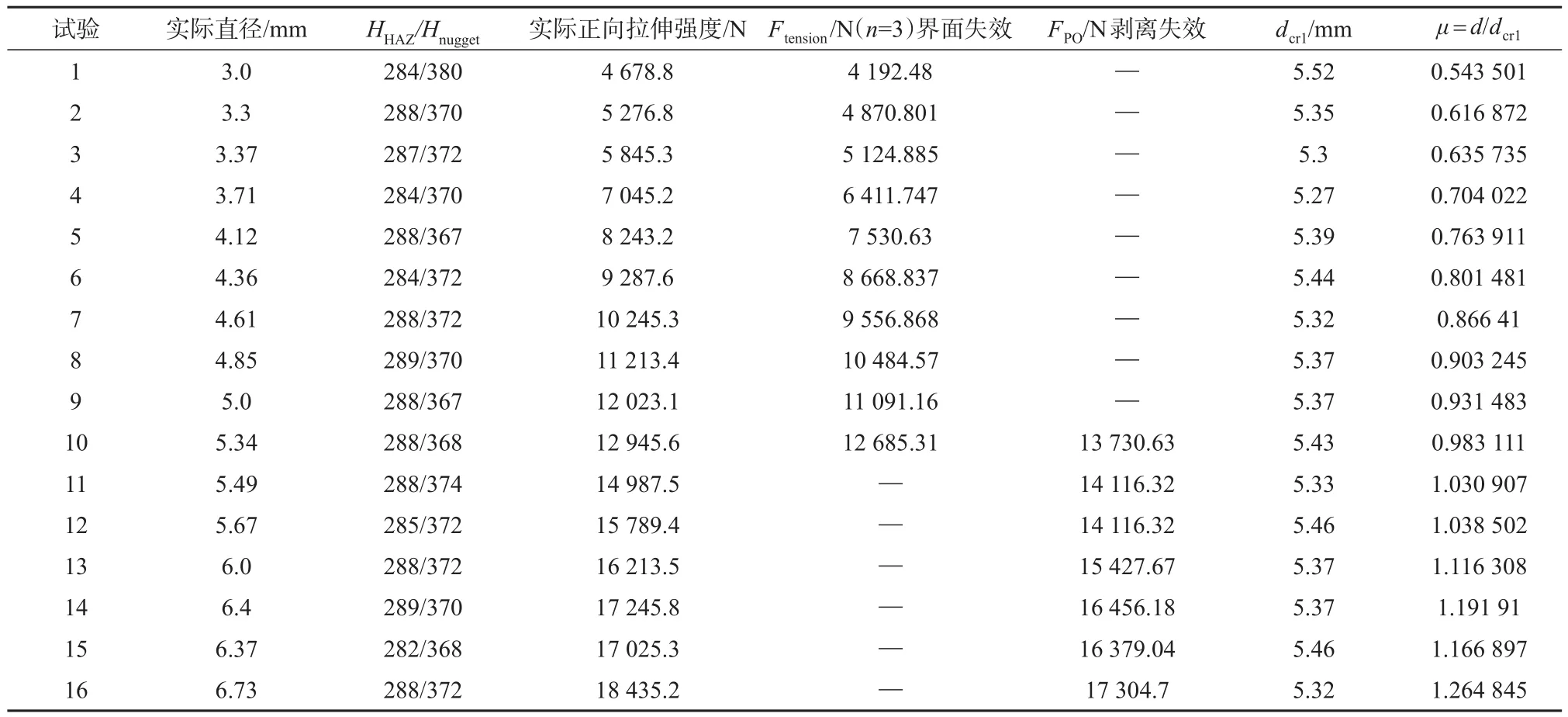

将测得熔核直径d、正向拉伸强度进行统计,并参考式(3)、式(6)、式(12)计算出Ftension、FPO、dcr及直径比μ=d/dcr1,结果如表6所示。

表6 DP800熔核强度相关参数值Table 6 Related parameter values of strength of DP800 nugget

分析测试结果发现,当实测熔核直径小于临界熔核直径(μ<1)时,如1~9组试样,焊点发生明显的界面撕裂模式;当实测熔核直径大于临界熔核直径(μ>1)时,如11~16组试样,发生明显的熔核剥离模式;当实测熔核直径与临界熔核直径相近(μ≈1)时,如10组试样,发生临界失效模式(从界面撕裂转为熔合剥离),公式判断结果与试验相符。由此可见,采用式(12)计算的临界熔核直径能够准确地评价焊点的不同失效模式。

若不考虑焊点压痕的影响,按照式(1)~式(9)进行计算发现:11~15组试样的临界熔核直径均大于实测熔核直径,基于失效评价模式,11~15组试样焊点失效均为界面撕裂模式,但明显与实际不符。因此,计算失效模式下的焊点临界熔核直径时,必须考虑压痕的作用。同时若不考虑实际的焊核与母材的硬度值,会直接影响熔核直径的结果。

4 结论

焊点失效的理论推导公式可以给生产工艺提供正确的评判依据,同时也可以作为整车在受力状况下焊点失效一种评价方式。

(1)通过研究受力模型推导的熔核直径发现,该临界熔核直径评价模型能够有效评价焊点的失效模式,采用μ=d/dcr1可以对焊点失效模式进行评价,μ<1焊点发生明显的界面撕裂模式,μ>1发生明显的熔核剥离模式。

(2)该临界熔核直径与母材维氏硬度、焊核维氏硬度以及压痕深度有一定关系。与传统经验公式对比,采用理论公式可以明显提高焊点质量评价准确性。

(3)使用正交试验设计分析可知,焊接电流对高强度钢点焊的熔核直径影响最大,并对焊点撕裂程度也有较大的影响。