LNG储罐用ENiCrMo-6型焊条的国产化研制

王庆江 ,胡鹏亮 ,郑庆铭 ,刘满雨 ,陈 波 ,徐 锴 ,武鹏博

1.哈尔滨威尔焊接有限责任公司,黑龙江 哈尔滨 150006

2.哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028

0 前言

9%Ni钢在极低温度下具有优良的韧性和高强度,与奥氏体不锈钢和铝合金相比具有热胀系数低、经济性好、使用温度最低可达-196 ℃等优势,且9%Ni钢不进行焊后消除应力热处理亦可安全使用,是制造大型LNG储罐的主要材料之一,但其材料及配套焊材长期依赖进口[1-3]。9%Ni钢在2007年成功国产化后,适用于LNG领域的镍基合金ENi‐CrMo-6焊条国产化就成为亟待解决的问题。

由于9%Ni钢自身特点,在LNG储罐施工中通常要求ENiCrMo-6焊条适合交流焊接和全位置焊接,达到抗磁偏吹性好、无红尾现象、脱渣性好、成形美观、气孔敏感性低等效果。同时要求焊条熔敷金属的-196 ℃低温冲击吸收能量不小于60 J,强度大于690 MPa,断后伸长率不小于35%,对焊条的综合力学性能要求高[4],同时结合工程应用中出现的气孔、工艺性等问题,对ENiCrMo-6焊条的研制提出了更苛刻的要求。

目前国外9%Ni钢配套焊材研发应用多年,LNG工程用焊材主要为伊萨、伯乐和林肯等品牌。国内也有对ENiCrMo-6同类别焊条的研究报道,但仅限于前期研究,尚无成熟产品在市场上大规模销售,缺乏大型工程应用经验,对该焊条的研究和应用仍需进行大量工作。本文研制了一种镍基合金ENiCrMo-6焊条能实现交流和全位置焊接,具有优良的低温冲击韧性和抗热裂纹性能,工艺性水平与进口焊条相当,以期替代进口同类别产品,填补国内空白。

1 配方设计

镍基合金焊条研制的难点是熔敷金属存在热裂纹和气孔等问题。镍基合金焊条熔敷金属中S、P、Si、Al、As等元素可以和Ni形成低熔点共晶化合物,这种低熔点液膜分布于晶界,是引发焊缝结晶裂纹的主要因素。同时,熔敷金属由于固液相温度差距小,流动铺展性能较差,在焊后快速冷却凝固的条件下,极易产生气孔[5-7]。

除上述热裂纹和气孔问题外,还需要实现交直流焊接和全位置焊接。影响镍基合金焊条全位置焊接适应性的主要因素有熔渣物化性能、电弧吹力、熔渣黏度和表面张力等。需要通过调整焊条药皮中碳酸盐、氟化物和氧化物等的含量,使熔渣具有合适的黏度和表面张力,从而实现全位置焊接[8]。

为改善上述问题,选用纯镍焊芯和CaCO2-CaF2-TiO2型碱性低氢型渣系作为焊条药皮主要矿物粉体系,该类别的渣系特点为抗磁偏吹效果好,可以解决9%Ni钢焊接时易偏吹等问题,同时焊缝金属纯净度高、杂质元素和气体元素含量低、抗裂性优良,但渣壳略硬。

2 焊接工艺研究

2.1 焊接工艺性

研制ENiCrMo-6型焊条时发现,其焊道表面存在粘渣、脱渣性差等问题,基于此对熔敷金属表面与熔渣的结合区域进行取样和分析。图1a、1b分别为沾渣试样在Olympus GX53光学显微镜下和FEI Quanta 200扫描电镜下的组织形貌,图1c、表1分别为结合区域的扫面电镜能谱图和成分比例表。分析发现,沾渣的主要原因是液态熔渣和金属界面形成富铬型氧化物的尖晶石结构,这种尖晶石结构在凝固时与金属界面维持共格或半共格的结合状态,造成沾渣。通过调整焊条药皮配方矿物粉、脱氧剂和金属粉的比例,增加脱氧效果,可以有效控制液态熔渣和金属在凝固过程中的氧化和还原效果,避免合金成分被氧化,降低富铬型氧化物的尖晶石形成几率,进而解决沾渣问题。

表1 红色方框位置能谱百分比Table 1 Percentage ofenergy spectrum

图1 沾渣区域形貌及能谱图Fig.1 Morphology and energy spectrum of slag stained area

2.2 焊接工艺窗口

对研制的ENiCrMo-6焊条进行工艺性试验。母材为9%Ni钢,综合考量焊条的飞溅率、脱渣性、外观成形、截面成形、电弧稳定性、药皮熔化效果等,得到ENiCrMo-6焊条的工艺窗口如图2所示。由试验结果可知,焊条适合的操作范围比较宽泛,可以满足工程应用要求。

图2 ENiCrMo-6焊条(3.2 mm)工艺窗口区Fig.2 Process window of electrode of ENiCrMo-6(3.2 mm)

2.3 焊接工艺性对比

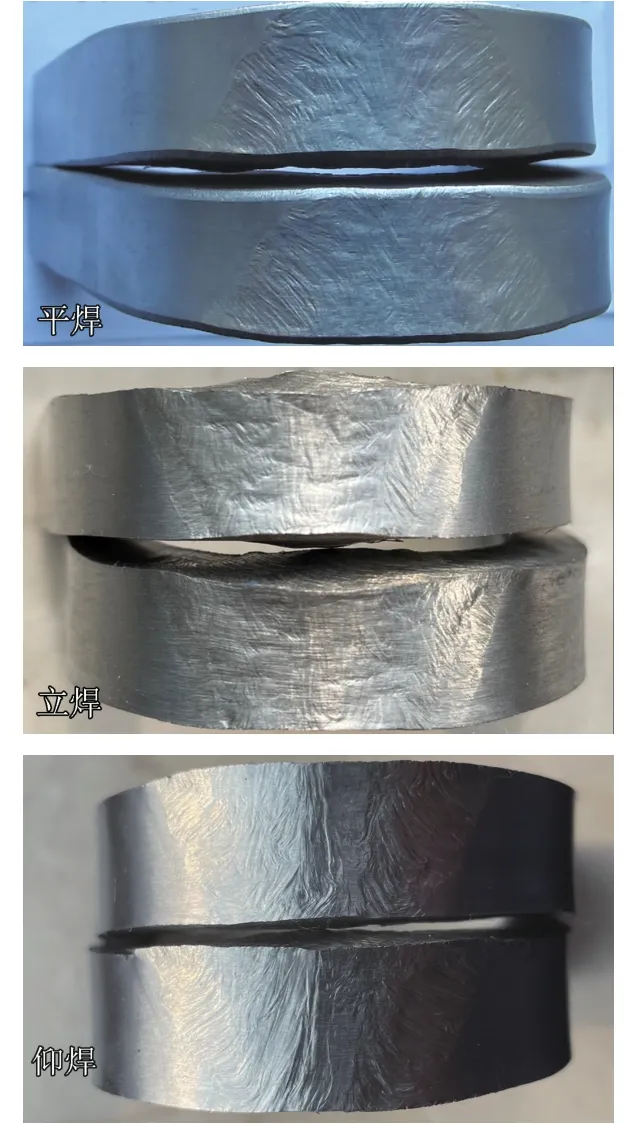

将研制的ENiCrMo-6焊条与同类别进口焊条在平焊、横焊、立焊和仰焊位置进行工艺试验,得到的焊缝形貌见图3、图4。结果表明,研制的ENi‐CrMo-6焊条的交流电弧稳定、吹力大、抗磁偏吹能力好,飞溅小,脱渣容易,综合操作性优良,适合全位置焊接,工艺性水平与进口同类别焊条相当,满足LNG装置对施工操作性的要求。

图3 ENiCrMo-6焊条工艺性照片Fig.3 Welding process pictures of ENiCrMo-6 electrode

图4 进口同类焊条工艺性照片Fig.4 Welding process pictures of similar imported electrodes

3 焊缝金属组织与性能研究

3.1 熔敷金属力学性能

熔敷金属制备方法按照GB/T 13814—2008《镍和镍合金焊条》进行,试板材质Q235,厚度20 mm,单边坡口角度10°,在试板两侧采用ENiCrMo-6焊条打上隔离层,隔离层厚度为3 mm,焊接工艺参数选用工艺窗口中的典型参数,其中平焊参数:焊接电流110 A,焊接电压20~28 V,焊接速度大于等于140 mm/min,层温控制小于等于150 ℃;立焊参数:焊接电流100~105 A,焊接电压20~28 V,焊接速度大于等于65 mm/min,层温控制小于等于150 ℃;仰焊参数:焊接电流90~100 A,焊接电压20~28 V,焊接速度大于等于75 mm/min,层温控制小于等于150 ℃。

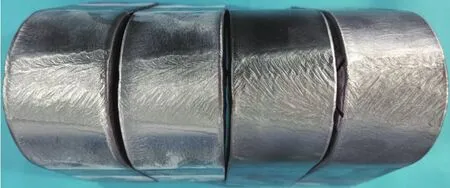

熔敷金属化学成分和力学性能试验结果如表2、表3所示,弯曲试样未见明显裂纹,如图5所示。室温下熔敷金属抗拉强度较高(平焊714 MPa,立焊705 MPa,仰焊720 MPa),超过要求值(690 MPa),断后伸长率达到42%(平焊)、40%(立焊)、39%(仰焊),高于要求值(35%)。-196 ℃低温下,熔敷金属的强度和断后伸长率均高于室温条件,主要原因为是低温下滑移系开拔需要更多能量,导致强度更高[9]。-196 ℃冲击吸收能量较高、余量较大,满足工程应用条件。

表2 熔敷金属化学成分(质量百分数,%)Table 2 Chemical composition of deposited metal(wt.%)

表3 熔敷金属力学性能Table 3 Mechanical properties of deposited metal

图5 弯曲试样Fig.5 Bend specimen

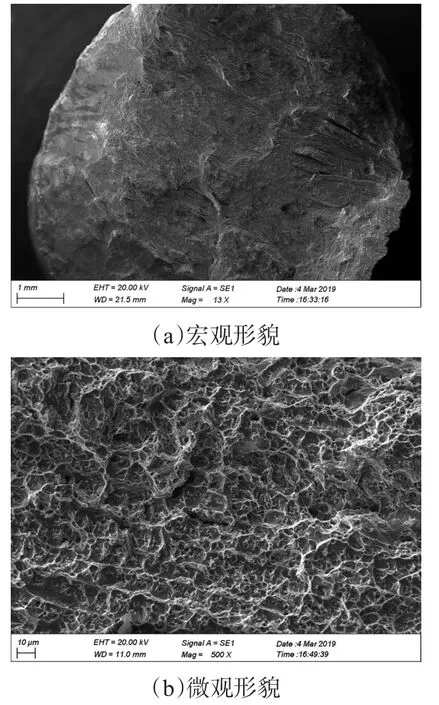

熔敷金属拉伸试样在扫描电镜下的断口宏观和微观形貌如图6所示,发现断口形貌以典型的韧窝状为主,未见明显的热裂纹开裂特征。

图6 拉伸试样断口形貌Fig.6 Fracture morphology of tensile specimen

3.2 熔敷金属显微组织

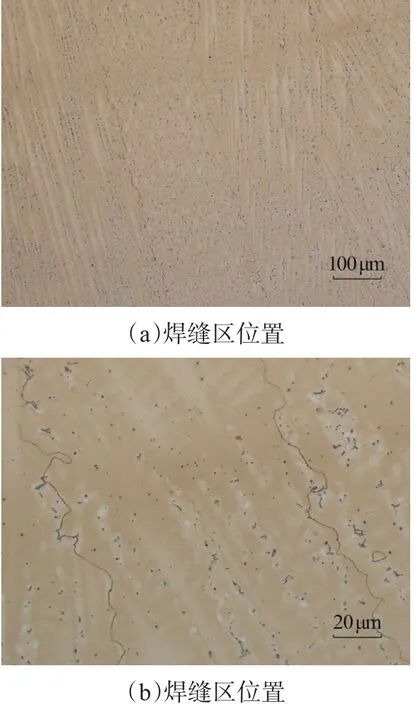

焊缝金属的组织结构决定了焊缝的力学性能。镍基合金由于成分复杂,其焊缝金属的组织形态和分布区别也较大,但总体上是一种类型。如图7所示,ENiCrMo-6焊条熔敷金属微观组织为γ固溶体+枝晶间析出物,焊缝原始的柱状晶晶界清晰。

图7 熔敷金属显微组织Fig.7 Microstructure of deposited metal

3.3 焊接接头性能

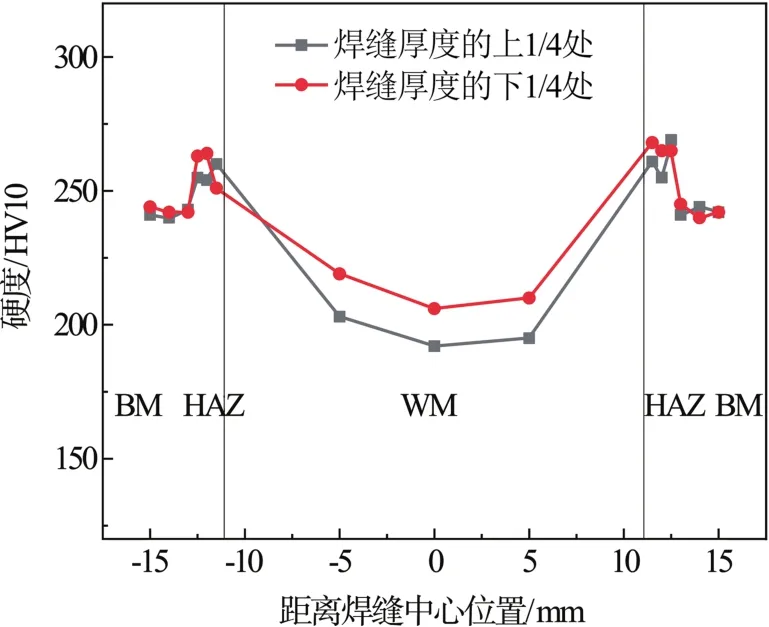

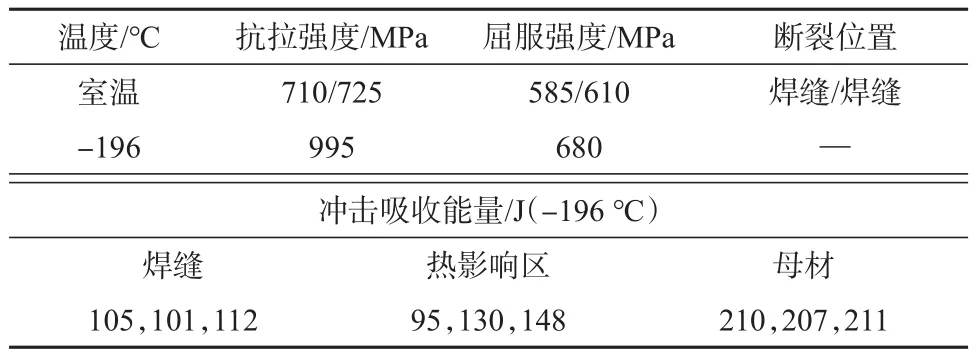

试验母材选用9%Ni钢,试板厚度为45 mm,焊条选用研制的ENiCrMo-6(3.2 mm),焊接工艺参数选用工艺窗口中的典型参数(见表4)。试板焊接完成后分别对接头进行了拉伸试验(按照GB/T 2561—2008进行)、冲击试验(按照GB/T2650—2008进行)、弯曲试验(按照GB/T2653—2008进行)和硬度试验(按照GB/2654—2008进行)。拉伸和冲击试验结果见表5,接头拉伸试样见图8,弯曲试样见图9,其中3个试样完好,符合标准和技术要求,1个试样(图9右1)开口1 mm,是由焊道边缘的小尺寸夹渣引起,接头硬度试验结果见图10。

表4 焊接工艺参数Table 4 Welding parameters

图8 接头拉伸试样Fig.8 Tensile specimens of welded joint

图9 接头弯曲试样Fig.9 Bending specimen of welded joint

图10 焊接接头硬度分布Fig.10 Hardness distribution of welded joint

表5 焊接接头力学性能Table 5 Mechanical properties of welded joints

由表5可知,焊接接头的室温抗拉强度较高,超过要求值(690 MPa),焊接接头-196 ℃低温抗拉强度和屈服强度均显著高于室温条件,是因为低温下滑移系的开动需要更高的能量。-196 ℃冲击吸收能量值稳定且均大于要求值(60 J),试验结果符合预期,适合焊接9%Ni钢。由图10可知,焊缝(WM)硬度值低于热影响区(HAZ)和母材(BM),是因为焊缝区域组织为γ固溶体,硬度较热影响区和母材的马氏体组织要低。拉伸断裂位置在焊缝区域也说明焊缝区域强度低于母材和热影响区。

4 结论

(1)研制的ENiCrMo-6焊条选用CaCO2-CaF2-TiO2型渣系作为基础渣系,焊条气孔敏感性低,工艺性优良,焊接工艺窗口宽泛,适合大规范和全位置焊接,解决了工程应用中的主要问题,满足现场施工要求。

(2)研制的ENiCrMo-6焊条适合交流焊接,其焊缝金属的强度高,低温韧性裕量大,焊接接头的综合力学性能优良,适合焊接9%Ni钢,可应用于LNG装备的制造,解决国内9%Ni钢制LNG工程焊材长期依赖进口的问题。