激光熔覆修复30CrMnSiA合金钢的显微组织和性能研究

庞义斌 ,胡凤娇,张 峰,张 帅 ,周智文

1.航发优材(镇江)增材制造有限公司,江苏 镇江 212132

2.凌云科技集团有限责任公司,湖北 武汉 430000

0 前言

电动绞车滚筒在实际使用过程中槽尖与钢索会发生接触式摩擦,槽尖容易发生磨损而失效。为了既保证滚筒槽尖的尺寸,又提高其使用寿命,目前工业上常采用堆焊和喷涂等材料表层改性方法来实现。但零件表面堆焊时的热输入不易控制,喷涂层为机械结合层,存在结合力不足等问题[1-2]。激光熔覆作为先进的材料表层改性技术,是利用高能激光来冲击材料表面,使基体表面薄层与熔覆材料共同熔化并快速凝固,形成冶金结合层,具有能量密度高、热影响小、稀释率低、熔覆层结合性好、易于自动化生产等优点,在高性能表面制备、失效零件修复等领域得到了广泛应用[3-5]。

电动绞车滚筒的材质为30CrMnSiA高强合金钢,目前关于高强钢激光熔覆修复已有较多报道,如在30CrMnSiNi2A钢表面熔覆1Cr15Ni4Mo3粉末[6],在300M钢表面熔覆 AerMet1000 粉末[7]等。30CrMnSiA高强钢表面激光熔覆修复应用主要集中在18CrMoA和铁基等合金粉末[8-9],存在基体热影响区软化现象,导致熔覆层强度低于基体强度[10]。因此,如何对受损的零部件进行强韧性匹配修复是30CrMnSiA材质零件修复亟需解决的技术难题之一。

研究表明,熔覆材料选型时,选择与基体成分相同或相近的合金粉末对构件综合性能至关重要[11]。因此,本文以在飞机制造业应用较为广泛的30CrMnSiA合金钢为对象,选用与基体成分相同的30CrMnSiA粉末作为熔覆材料,针对滚筒激光熔覆修复的性能需求,以拉伸性能、冲击性能、硬度等作为熔覆层结合性能的评价指标,探索满足滚筒性能需求的成形工艺,解决热影响区软化问题,为飞机制造业零件的修复和使用提供理论支持。

1 试验材料及方法

1.1 试验材料及设备

试验基材为30CrMnSiA合金钢,尺寸100 mm×100 mm×10 mm,化学成分如表1所示。激光熔覆原材料为15~53 μm的30CrMnSiA粉末,使用前在真空烘箱中进行100 ℃×1 h烘干处理。

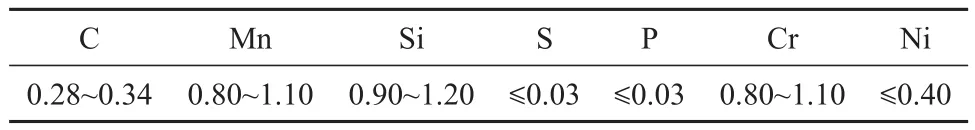

表1 30CrMnSiA钢化学成分(质量分数,%)Table 1 Chemical composition of 30CrMnSiA steel (wt.%)

激光熔覆成形设备使用六轴机器人激光直接沉积成形设备,主要包括:TruDisk6002碟片式激光器、KUKA KR90六轴机器人、KUKA DKP400变位机、Medicoat振动送粉器、SPR4800加工机床等。

激光熔覆前,使用电动打磨枪打磨基板表面,并用丙酮擦拭。通过前期工艺试验,综合考核熔覆层外观成形与组织形貌(不允许有未熔合、微裂纹等微观缺陷),优化的30CrMnSiA粉末激光熔覆参数见表2。

表2 优化的激光熔覆参数Table 2 Optimized laser cladding parameters

1.2 试验方法

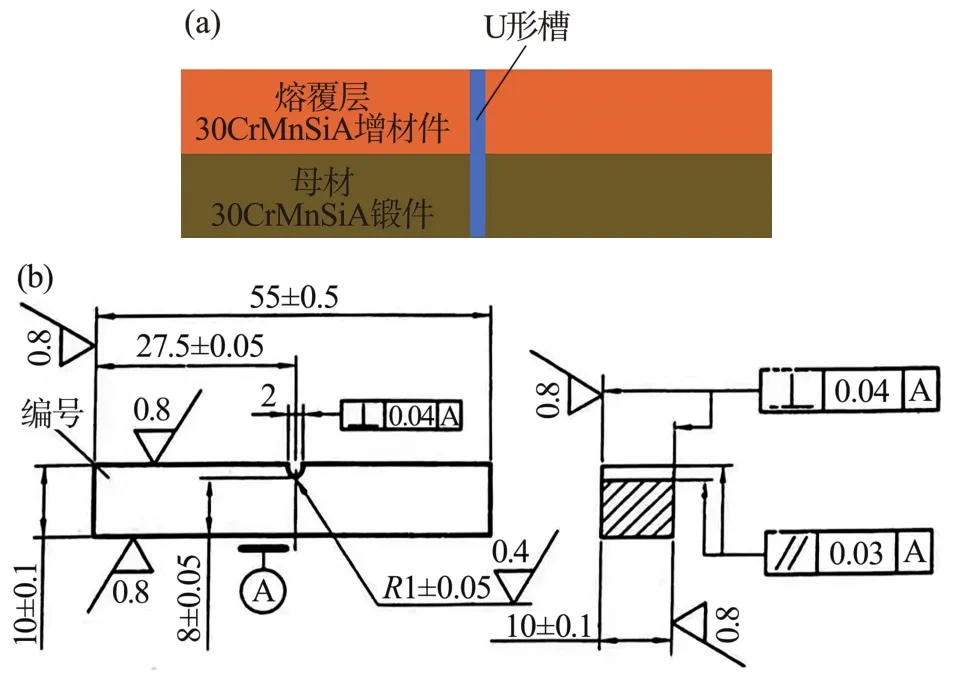

拉伸力学性能试板制备如图1所示,开45°坡口,对接间隙为0.5 mm。采用多层多道激光熔覆对称填充坡口,即熔覆上侧一层后,翻面熔覆对侧一层,依次类推进行填充,以降低残余应力,减少变形。按照GB/T228.1—2010,在图1对接接头中取样,取样位置如图2所示,上下坡口随机共取3个试样。拉伸试样如图3所示,厚度为2 mm(均为对接填充区域),对接试板中心位于拉伸试样的中心部位。采用美特斯CMT5105万能拉伸试验机测试对接试样的室温拉伸性能,拉伸速率为1 mm/min。

图1 拉伸力学性能试板示意(单位:mm)Fig.1 Schematic diagram of tensile property test plate

图2 对接拉伸试样取样位置Fig.2 Sampling position of butt tensile sample

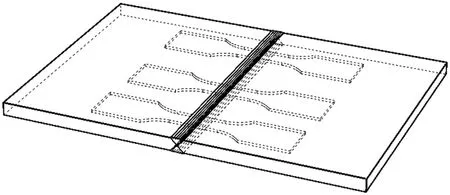

图3 拉伸试样尺寸示意Fig.3 Schematic diagram of tensile specimen size

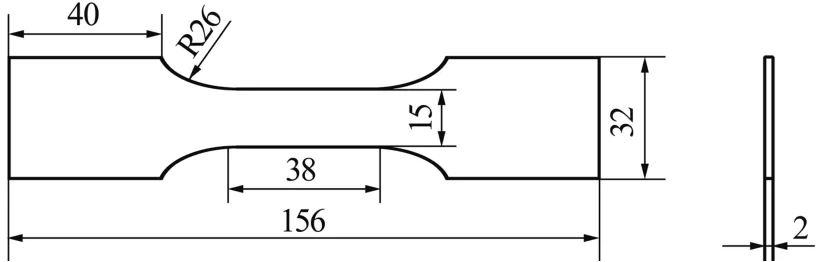

室温冲击力学性能试板制备如图4a所示,在10 mm厚30CrMnSiA锻件上熔覆8 mm厚30CrMn‐SiA增材,试板尺寸为140 mm×200 mm×10 mm。试块为10 mm厚30CrMnSiA锻件和8 mm厚30CrMn‐SiA增材件,熔覆后进行退火(190 ℃×2 h)。按照GB/T229.1—2007,室温冲击试样取样位置及尺寸分别如图4a、4b所示,开U形缺口,缺口位于5 mm增材和5 mm锻件的结合线平面。采用PIT452C-2型摆锤冲击试验机进行室温夏比冲击试验,摆锤300 J。

图4 冲击试样取样位置及尺寸示意Fig.4 Schematic diagram of sampling position and size of impact sample

拉伸和冲击试验不用同一块试板的原因是:拉伸试验主要为评估修复后的结合性能以及修复部位性能的好坏,冲击试样若在拉伸试板上进行加工和激光熔覆,基材厚度只有1 mm,不能客观评估实际修复零件结合部位的冲击性能,而一半锻件、一半增材能较好地解决该问题。

在拉伸试样上截取金相试样,采用硝酸酒精溶液进行腐蚀,使用DM4M金相显微镜进行组织观察。采用Qness Q10M显微维氏硬度计测试试样左侧与右侧横截面的基材、热影响区、激光增材区的硬度,测试载荷为500 N,加载时间为15 s。采用IT500-A场发射扫描电镜检测金相组织、拉伸与冲击断口形貌。采用ATOS Tripe scan型三维光学扫描仪对比滚筒修复前后尺寸。

2 试验结果与讨论

2.1 组织分析

拉伸试样和冲击试样的宏观形貌如图5所示,试样表面呈银白色,光滑平整、无波纹,成形较美观。

图5 性能测试试样宏观形貌Fig.5 Macro morphology of performance test sample

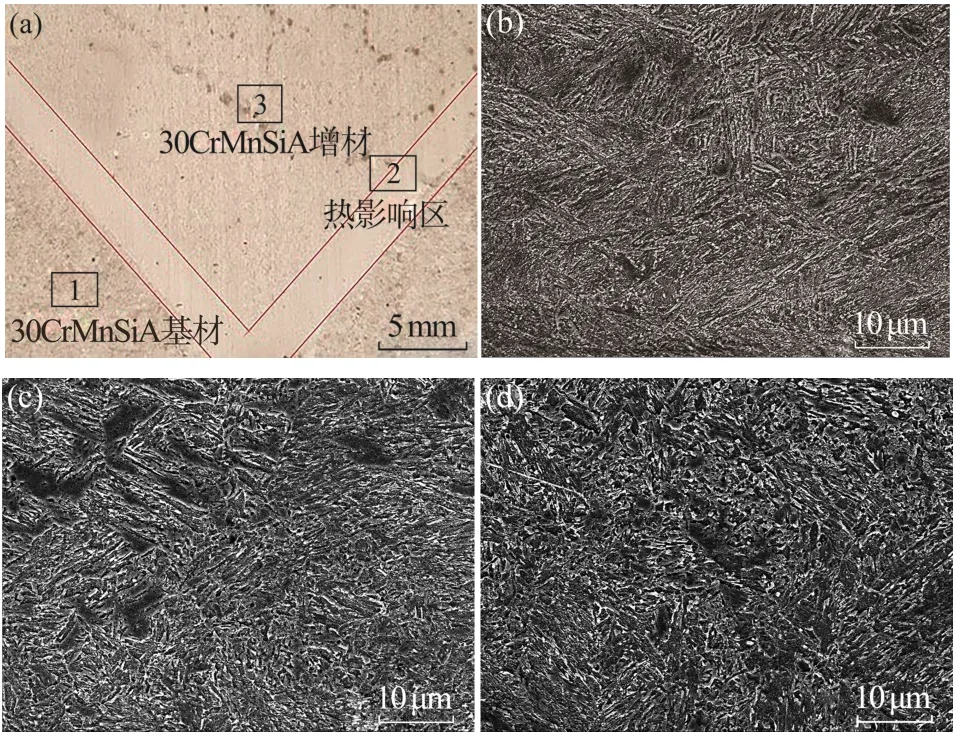

图6为激光熔覆30CrMnSiA拉伸试样的宏观和显微组织。图6a为金相宏观组织,由30CrMnSiA基材、热影响区和30CrMnSiA增材区3部分组成,图6b~6d分别为图6a中1、2、3标示位置的放大组织SEM照片。基材与增材区之间有一条连续的白色亮带(见图6a),其显微组织主要由平面晶组成,说明结合界面为牢固的冶金结合[12]。30CrMnSiA接头无裂纹、气孔和夹杂等缺陷。基材区主要是马氏体与铁素体,块状组织为铁素体,块状组织之间为马氏体。热影响区宽约0.5 mm,组织形貌未表现出明显的变化,主要为一束束排列的板条和少量小颗粒,其组织为马氏体和极少的铁素体。在多层多道焊的热循环作用下,马氏体发生少量分解,过饱和的碳原子在冷却过程中析出碳化物,使得熔覆层组织主要为马氏体基体上分布着少量的硬质相碳化物颗粒。

图6 30CrMnSiA激光熔覆的宏观和显微组织Fig.6 Macrostructure and microstructure of 30CrMnSiA laser coating

2.2 显微硬度

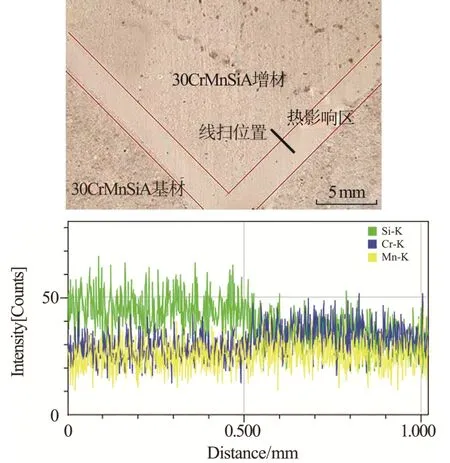

激光熔覆30CrMnSiA拉伸试样横截面硬度分布曲线如图7所示。由图可知,热影响区出现了硬化现象,淬硬区宽度约为0.2 mm,最高值达450 HV0.5,热影响区宽约0.5 mm。熔覆区硬度约380 HV0.5,高于基材区硬度(360 HV0.5)。熔覆层主要由马氏体和少量碳化物硬质相组成,而基材含有少量铁素体,铁素体的硬度比马氏体低,所以熔覆层硬度高于母材区。图8为结合层Si、Cr和Mn元素显微硬度测量位置EDS线扫结果,热影响区组织主要为马氏体和极少的极小铁素体,碳化物硬度比马氏体小,同时合金元素在铁素体中的固溶强化效果从好到差依次为 Mn、Cr、Si[13-14],热影响区 Mn、Cr含量较高,由于马氏体化与合金元素固溶强化的共同作用,热影响区出现硬化现象。

图7 熔覆试样截面硬度曲线Fig.7 Section hardness curve of cladding sample

图8 结合层线扫结果Fig.8 Line scanning results of bonding layer

2.3 拉伸性能

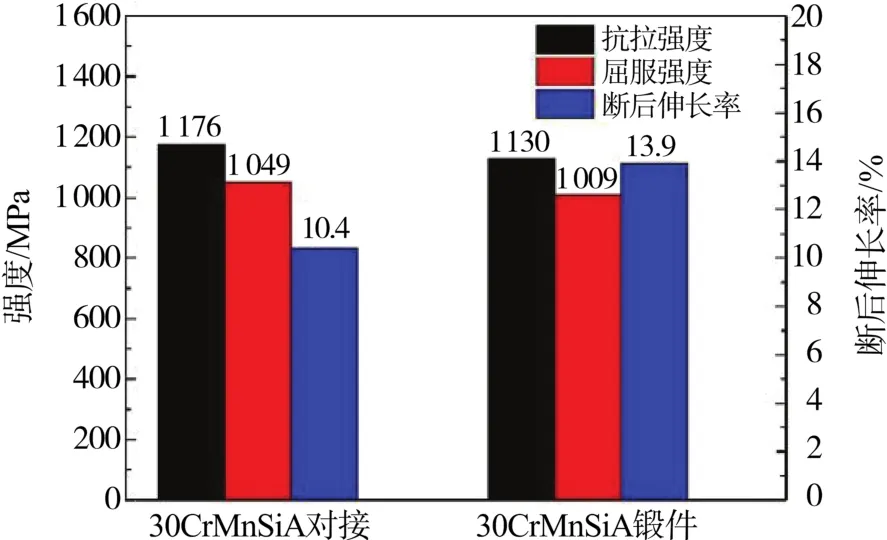

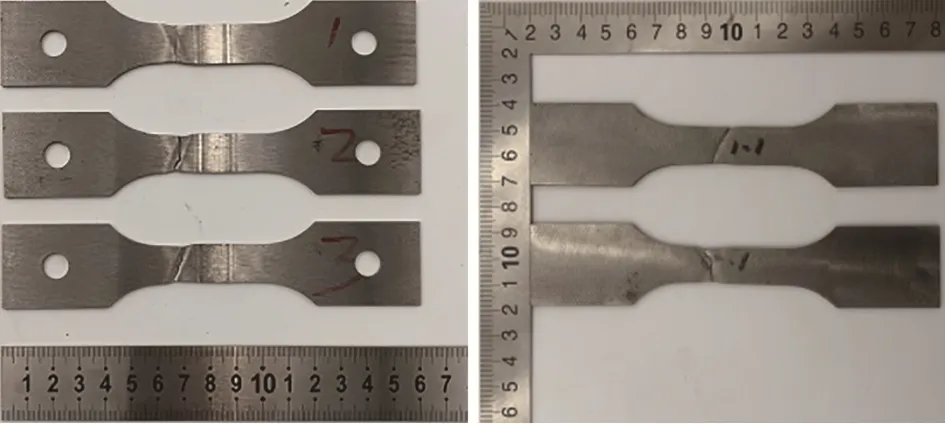

30CrMnSiA对接试样和30CrMnSiA锻件室温拉伸性能试验结果如图9所示。激光熔覆接头的平均抗拉强度和平均屈服强度分别为1 176 MPa和1 049 MPa,均为母材的104%,延伸率为10.4%,达到母材的75%。研究表明[15-16],抗拉强度与硬度成正比,即硬度小的区域在拉伸过程中优先发生塑性变形而断裂。接头未出现软化现象,因此对接试样均断裂于基材区,图10为激光熔覆接头室温拉伸断裂照片,也证明了这点。同时,熔覆层与热影响区占拉伸试样一定比例,硬度较基材高,塑性变形阶段存在差异,拉伸断裂前塑性变形主要为基材变形,所以延伸率低于单纯的锻件基材。分析认为,接头强度高于锻件母材强度,拉伸性能良好,且零件修复性能主要要求为强度和冲击性能满足要求,所以修复后的拉伸性能符合试件要求。

图9 30CrMnSiA对接试样和锻件室温拉伸性能Fig.9 Room temperature tensile properties of 30CrMnSiA butt joint sample and forge piece

图10 拉伸试样断裂位置Fig.10 Fracture position of tensile sample

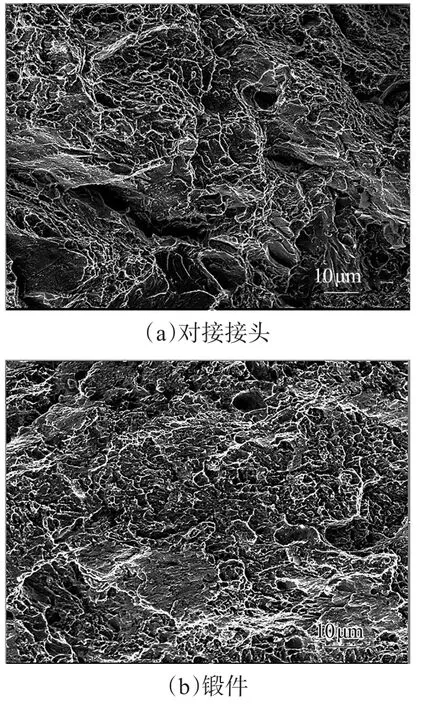

图11a、11b分别为30CrMnSiA对接接头与锻件拉伸断裂后的断口形貌,均为基材断口形貌。对接接头的基材断口比锻件的基材断口韧窝多且深,且韧窝中分布着小颗粒强化相。30CrMnSiA锻件断口有一定的撕裂的现象,均为韧性断裂。

图11 拉伸试样断口形貌Fig.11 Fracture morphology of tensile sample

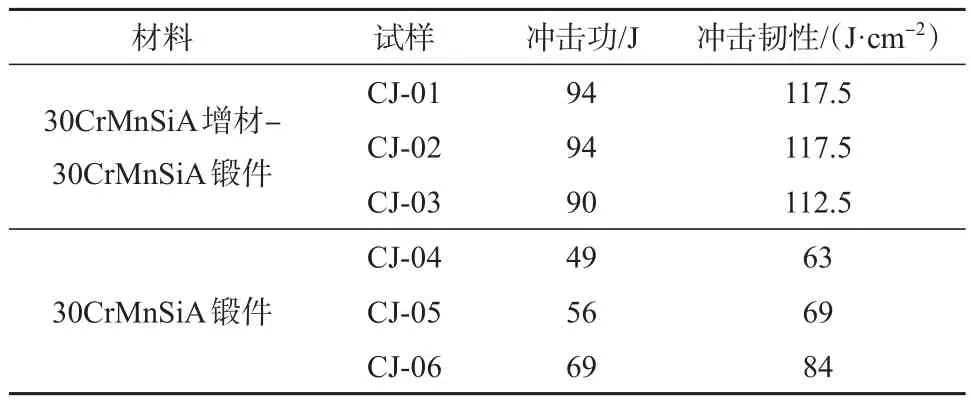

2.4 冲击性能

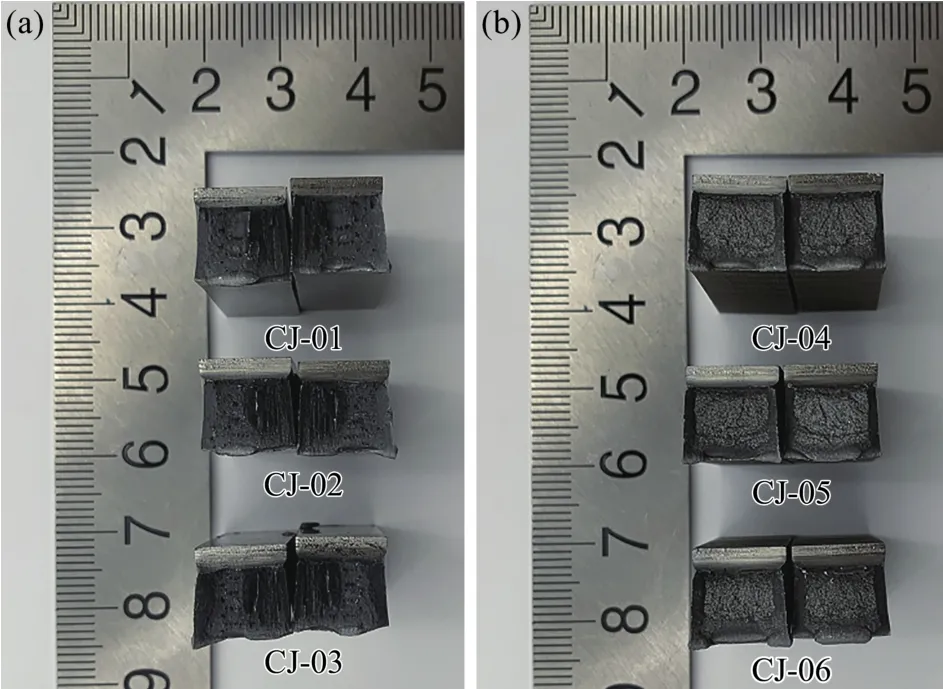

表3为30CrMnSiA对接接头与基材室温冲击性能试验结果。30CrMnSiA增材-30CrMnSiA锻件、30CrMnSiA锻件冲击韧性平均值分别为115.8 J/cm2、72 J/cm2,对接接头冲击韧性远超标准值(49 J/cm2),是锻件的161%。这是因为在激光多层多道的热循环作用下,热影响区析出物增多,合金化作用增强,有利于结合区组织强化。而形成的单层多道熔覆层,由于激光快热快冷工艺使得单层上部极小厚度区域组织细小,在多层多道熔覆时,上层细小的组织被重新熔化,熔覆形态最终保留为梯度特征降低、性能良好的细小柱状晶组织,有利于提高接头组织均匀性,进而提升整体性能。同时,影响接头韧性的组织因素有组织类型和晶粒尺寸,接头填充区域晶粒尺寸明显小于基材[17-18],因此其冲击韧性高于锻件。图12为冲击试样宏观断裂照片,在摆锤冲击下,30CrMnSiA增材-30CrMnSiA锻件结合区没有出现脱落及剥离,表明基体和增材区界面处为致密的冶金结合。

表3 30CrMnSiA对接接头与基材室温冲击性能Table 3 Room impact properties of 30CrMnSiA butt joint and substrate

图12 冲击试样断裂照片Fig.12 Fracture photo of impact sample

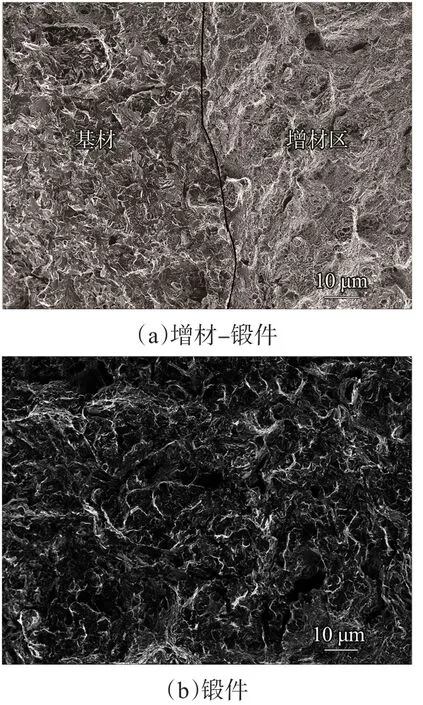

图13为30CrMnSiA增材-30CrMnSiA锻件和30CrMnSiA锻件的冲击断口形貌。30CrMnSiA增材-30CrMnSiA锻件试样断口(见图13a)呈现混合断裂特征,左侧基材断口呈现明显的撕裂棱特征,韧窝较少;右侧增材区断口比较平整,由大量的韧窝组成,呈韧性断裂特征,同时撕裂棱的减少表明韧性增强。30CrMnSiA锻件断口(见13b)特征与图13a左侧相似,整体仍呈现韧性断裂特征但塑性有所下降。

图13 冲击试样断口形貌Fig.13 Fracture morphology of impact sample

2.5 应用实例

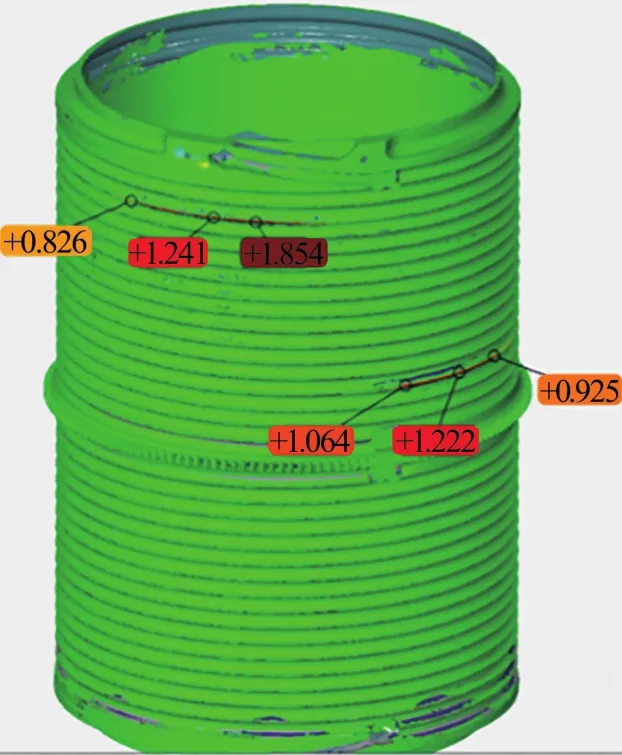

采用以上工艺成功修复了电动绞车滚筒,修复前后尺寸对比如图14所示,除了修复区尺寸变化外,其余区域均未发现明显变形,说明修复过程中热输入控制较均匀,未造成滚筒槽尖的变形,表明激光熔覆修复工艺是可行的。

图14 电动绞车滚筒修复前后尺寸对比Fig.14 Comparison of dimensions of electric winch roller before and after repair

3 结论

(1)30CrMnSiA激光熔覆增材区与基材之间形成了致密、无缺陷的冶金结合,热影响区组织主要为马氏体和少量铁素体,熔覆层主要为马氏体和少量碳化物。

(2)30CrMnSiA修复强度、冲击韧性高于锻件母材,热影响区硬度较高,已不再是失效区域。总之,采用激光熔覆工艺,接头强韧性匹配,可用于修复滚筒槽尖缺损,力学性能满足指标要求。

(3)使用激光熔覆技术和具体修复工艺的电动绞车滚筒变形小,变形可控,也解决了基体热影响区软化问题,可延长零件寿命,节约巨大的成本,但修复接头的疲劳性能、持久性能需要继续投入研究,完善增材修复理论体系建设。