锅炉集箱管座机器人焊接试验工作站的设计与实现

陈远强,罗文国,付 俊 ,陈 弈,黄安立

1.东方电气集团有限公司中央研究院,四川 成都 611731

2.东方电气集团东方锅炉股份有限公司,四川 自贡 643001

0 前言

集箱是锅炉中关键承压部件之一,其主要作用是汇集、混合工作介质并重新分配到其他管道中,保证工作介质均匀分配和加热,其焊接质量直接影响电站的安全运行。提升智能制造、降本增效是锅炉制造业的必经之路,智能化焊接在锅炉制造中的应用是未来趋势所向。目前国内几大发电设备制造商中,上海锅炉厂已经采用了半自动埋弧焊专机焊接集箱管座,但自动化程度较低;哈尔滨锅炉厂在20世纪90年代也引进了日本三菱的机器人工作站焊接集箱,但因工件问题未能成功应用。数字化车间是智能装备制造业技术发展的必然趋势,数字化焊接技术的应用推广,将有利于提升焊接过程和焊接质量的稳定性。而随着互联网、5G技术、人工智能等新兴学科与焊接设备的紧密结合,必将促使焊接技术向智能化、柔性化、网络化的方向发展[1-8]。

本文研制的锅炉集箱管座机器人焊接试验工作站可用于集箱长管座、短管座或大管座的机器人焊接离线编程排道及焊接工艺试验。在制造环节,实现机器人自动化装配与焊接制造、工业级传感等关键技术,实现设计、工艺、制造、管理等环节的一体化、数字化与智能化,提升集箱管座焊接生产制造水平;在质量控制环节,建立制造全过程数据采集系统,满足产品焊接生产中的质量追溯,保障产品质量,避免质量事故。在管理环节,建立锅炉集箱产品数据库,实现集箱工艺、排产、制造全过程信息化,为实际生产制造提供优化方案。

1 锅炉集箱管座智能焊接试验工作站的构建

1.1 硬件组成

锅炉集箱管座智能焊接试验工作站的布置如图1所示。硬件包括:安川HP20D型6轴工业机器人及轨道,DX100型控制柜,基恩士LJ-G200型2D激光传感器,测量范围为(200±50) mm,支持机器人全数字控制的焊接电源,最大焊接电流为350 A,首尾双座式旋转变位机,头尾座均为3爪自定心卡盘,头座为主动轴,尾座为从动轴。主动轴配置为焊接机器人的外部轴,能够与机器人协调联动。

图 1 工作站组成布置Fig.1 Workstation composition and layout

1.2 项目难点

(1)机器人在大型锅炉焊接制造上的应用问题。

目前机器人焊接绝大多数应用于汽车、工程机械等成批量的标准件上,在中厚板焊接的应用上还处于摸索阶段,尤其是集箱这类整体尺寸和坡口变化大、不规则的产品。为解决自动焊问题,本文在机器人上采用了3D视觉技术,通过对焊道的定位,结合管座坡口的尺寸参数自动规划焊道。

试验过程中也发现了一些问题,如不同品牌和气体成分的焊丝成形情况不同。但建立一套标准的智能工艺规划软件需要大量的试验积累,目前针对技术协议上所要求的管座进行了工艺储备。

(2)理论模型与实际产品的误差问题。

目前系统所有的数据来源都是通过人工输入产品特征尺寸,再由系统自动生成模型。此模型为理想模型,离实际产品仍有一定差距,可能会影响系统的正常工作流程。如:因为管孔与筒身相对位置的误差,导致机器人无法找到第一个管孔位置;在分段焊接过程中,由于段和段之间距离较远,管孔间距有误差,导致无法找到下一段的管孔位置;管座坡口角度变化导致填充量不够;坡口尺寸变化影响焊缝成形等。

(3)系统逻辑复杂。

系统需要根据现场情况考虑各种情况的处理逻辑,涉及自动、半自动、各种顺序模式等。

1.3 工艺调试流程

锅炉集箱管座智能焊接试验工作站的工艺调试流程如图2所示。

图2 工艺调试流程Fig.2 Process debugging process

(1)定位。

系统基于变位机标尺值和待焊工件信息,计算出机器人相机的最佳拍照位置。焊接机器人从此处连续进行三次视觉定位(一次初始定位、一次水平位置调整、一次角度测量),计算出待焊孔位的空间位置及倾斜角度,作为焊接基准。装配机器人重复同样过程,获得装配及打磨基准。

该视觉定位功能会根据实际环境和工件表面状况,自动调整曝光时间以达到最佳图像质量,并根据已焊管座的实际位置自动微调待焊孔位的拍照位置,以消除尺寸误差和焊接变形的影响。

(2)装配。

系统基于数据库中的管座信息,计算出装配机器人的料盘抓取位置。机器人抓取管座时可通过称重判断是否抓取成功,并基于力觉传感自动装配。装配成功后,持续施加50 N压紧力等待点焊。如果装配失败,机器人自动把管座放回料盘,并放弃该孔位,跳到下一个孔位的装焊。

装配方向有两种方式,一种按完全根据视觉判断的角度进行装配,一种按规定角度进行装配。

(3)点焊。

焊接机器人根据不同的管座尺寸自动生成点焊程序,在不发生干涉的4点钟和6点钟位置先后点焊。点焊完成后,装配机器人撤离。

(4)弧焊。

焊接机器人根据数据库发送的工艺和轨迹点信息自动生成弧焊程序,每道参数分40段可调。为减小单个管座的焊接变形,不同道次的起弧点可以在两侧肩部位置交替变化,焊接方向亦可以自由选择。

(5)打磨。

起弧失败后,焊接机器人撤离剪丝,装配机器人基于焊接轨迹点数据进行打磨。打磨过程通过力觉传感控制,可适应外观成形不同的各道焊缝,打磨工具头沿焊缝表面斜向上并横向来回移动,为保证打磨成功率,此处设置打磨4次。

(6)清枪。

系统工作时,可设置每焊一定数量的管座自动撤回清枪,机器人回到清枪位置待人工清理完毕后,可继续后续流程。亦可在焊接过程中临时从操作台发出清枪指令,该情况下,机器人在继续焊完该道焊缝后才会撤回到清枪位置。

2 工艺专家软件系统的构建

2.1 软件总体方案

根据集箱管座自动化焊接作业流程,开发焊接作业管理系统,包括现场作业管理、焊接过程监控、Web远程访问、移动智能终端和焊接专家数据库等部分。通过焊接作业管理系统实现箱体、管座基础数据的维护,机器人工位信息计算,焊接参数和程序下传,设备运行状态监视等功能,提高工人操作效率,减少操作失误;并通过数据库记录焊接历史数据,实现焊接过程可追溯。

从系统框架划分,焊接作业管理系统包括Web数据维护系统、现场作业管理系统和数据库服务器三部分,其通过网络通信接口与机器人控制系统和焊机控制系统实现集成。Web数据维护系统采用B/S架构,技术人员通过浏览器远程登录,可实现系统基础数据的维护,包括人员信息、箱体型号参数、管座型号参数、管座焊接参数和管座焊接程序等数据的添加、修改、查询和批量导入,同时也可通过Web系统查看焊接参数历史记录。现场作业管理系统布置在焊接现场控制室,直接与机器人和焊接控制系统通信,由现场工人操作,实现对焊接作业的管理,包括机器人工位信息计算,管座焊接参数、管座焊接程序的下传,设备运行状态监视,故障信息提示,历史焊接参数记录等功能。数据库服务器用于存储系统基础数据和历史数据,为现场作业管理系统和Web数据维护系统提供数据接口。

其中,Web远程访问部分基于SSH架构,无需安装客户端,直接通过浏览器便可进行访问。现场作业管理和焊接过程监控报警部分基于微软的.NET架构,采用Visual Studio进行开发,具有较好的通用性。工艺仿真采用Flow-3D软件。

数据库服务器/Web服务器、工控机、机器人控制柜都通过工业以太网相互连接。工控机通过与机器人控制柜的接口实现集箱管座焊接生产线的作业安排,包括工位控制、焊接工艺参数控制以及焊接监控和故障诊断,并且把获取的焊接数据存入数据库服务器。Web系统可以远程维护和浏览集箱信息、管座信息以及焊接数据。

2.2 软件系统组成

软件系统分为数据管理、参数化建模、多层多道离线编程和机器人控制4个功能模块,可满足马鞍形焊缝的机器人焊接工艺开发,主界面如图3所示。

图3 软件主界面Fig.3 Software main interface

2.3 数据管理

各规格的管座的离线排道数据以Excel文件格式保存。因为工作站的机器人焊接姿态受狭窄的管间距影响,每层、每道、每个点位都不同,无法通过自动排道获得,因此提供了三种类型坡口的初始排道数据。

2.4 参数化建模

软件参数化建模模块如图4所示。

图4 参数化建模Fig.4 Parametric modeling

(1)管座规格参数。

根据导入的数据文件,软件自动识别出坡口类型,并显示出对应的坡口示意图(见图4中①、②、③),同时将各规格参数显示在⑤“工件尺寸”区域的文本框内。

(2)三维模型。

根据导入的数据文件,自动进行管座、集箱和焊枪的三维模型建模,并显示在⑥“三维显示”区域内。

(3)重新生成三维模型。

当导入的数据文件的管座规格参数与即将进行离线排道的管座不同时,可在⑤“工件尺寸”区域内的文本框中修改,然后点击⑦“重新生成模型”按钮,即可重新生成正确的三维模型。

2.5 离线排道

点击图5中①“离线排道”按钮进入离线排道模块,整个界面分为多个区域,各区域功能如图5所示。

图5 离线排道Fig.5 Offline routing

3 工件测量寻位

激光传感器安装于机器人末端轴上,传感器与机器人的相对位置已标定,通过对传感器测量结果进行坐标变换可获得测量点在机器人世界坐标系下的值,如图6a所示。通过控制机器人按预定的至少4个姿态的变换,分别测量管座横截面圆心和焊缝根部3处位置,获得X、Y、Z坐标,最终建立用于焊接定位的工件坐标系。

如图6b所示,机器人控制激光传感器以水平出光方向测量管座侧壁,可测得激光投影圆弧的圆心,基于此圆心建立一个用户坐标系。

如图6c所示,机器人控制激光器以垂直出光方向测量管座根部圆上三个点的坐标,并以此计算出管座根部圆心,从而建立根部坐标系,作为焊接轨迹的参考坐标系。工件测量寻位现场如图7所示。

图6 工件测量寻位原理Fig.6 Workpiece measurement and positioning principle diagram

图7 工件测量寻位现场Fig.7 Workpiece measurement and positioning site map

4 焊接实验

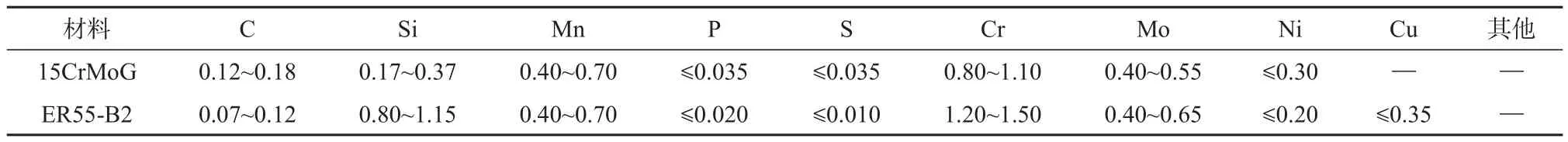

表1 母材和焊丝的化学成分(质量分数,%)Table 1 Chemical composition of 15CrMoG steel and ER55-B2 welding wire (wt.%)

软件规划轨迹后得出的焊接参数见表2。为了提高焊接效率,同时兼顾相对较小的热输入,采用脉冲焊接。为尽量固化参数,减少需要调节的参数数量,拟定了几种焊接电流:较小规范管座打底层时150 A,填充时170 A,盖面时150 A;较大规范管座打底层时150 A,填充时200 A,盖面时170 A。焊机设置为一元化模式,电压由焊机根据电流大小自动设定。为尽量减小焊接时的飞溅,需要适当增加电压,但过大的电压会造成咬边,因此焊接过程中的弧长修正设定为0~5(默认电压增益百分比)。单条焊缝为一个完整的圆,为确保搭接处成形均匀,焊缝的收弧位置搭接在起弧位置往后8 mm,需要对焊接的起弧和收弧电流参数进行准确控制,才能确保不会出现接头处的肥大或弧坑。受管座坡口尺寸限制,干伸长只能限制在约20 mm。脉冲时的电流电压均较大,熔池也较大,有利于焊缝成形,但靠近管座的焊道容易咬边,故在填充层和盖面层除靠近管座的焊道外均进行摆动,摆幅1 mm,摆频2 Hz。受重力影响,马鞍形焊道由腹部向肩部爬坡时的宽度比由肩部向腹部下坡时窄,为保持焊道宽度一致,爬坡时焊枪前倾,下坡时后倾,倾角0°~30°。

表2 焊接工艺参数Table 2 Welding parameters

实验结果显示,焊缝成形均匀平滑,焊道搭接量合适,整体尺寸满足图纸要求,无肉眼可见缺陷,如图8所示。焊接过程熔合良好、飞溅小,整体满足产品要求。

图8 54×9.5管座焊缝成形Fig.854×9.5 tube base weld forming

5 结论

基于上述试验,将工艺专家软件应用于机器人焊接编程中,通过3D视觉技术及对焊道的定位,结合管座坡口的尺寸参数实现焊道的自动规划,提高了焊接生产的自动化水平;建立了锅炉集箱制造的全过程数据采集系统,实现了焊接质量的追溯,使得焊接工艺流程更加直观,保障产品质量。借助该工作站,有利于提高企业集箱产品的焊接试验水平,节约焊工资源,在企业焊接试验和工程实践培训方面具有示范作用。