超超临界锅炉化学取样管管座失效分析及改进

廖伟辉, 员盼锋

(1. 广东红海湾发电有限公司, 广东汕尾 516623; 2. 西安热工研究院有限公司, 西安 710054)

近年来,火电机组高温高压管的化学取样管管座频繁发生失效现象[1-3],造成高温高压蒸汽泄漏,使机组存在极大的安全风险。火电机组管座失效的部位主要分布在锅炉联箱及高温管道上,失效的原因主要有用错材料、采用不合理的管座结构、膨胀管设计或安装欠妥、内壁积水形成热疲劳裂纹、管座的应力腐蚀开裂、焊接工艺不当引起的开裂等,采用的措施主要有采用加强型管座、采用柔性结构、改善小管的补偿能力、加装保护套管、加强对管座的定期检验[4]。承压部件出现裂纹泄漏的现象在火电机组上比较普遍,并且一旦发生,危险系数高。

某电厂660 MW超超临界机组化学取样管与管座焊接部位多次发生断裂,严重影响机组安全生产。笔者针对该机组管座失效问题开展分析研究,并提出改进措施。

1 问题简介

某化学取样管设置于锅炉主蒸汽出口处,用于在线监测主蒸汽品质。2011年机组投产至今,化学取样管与管座的焊接部位多次发生断裂,造成蒸汽泄漏。经统计,同类型管座均在运行7万h左右时出现了管座焊缝四周存在环向裂纹的问题(见图1)。

图1 管座焊缝四周的环向裂纹

管座的安装示意图见图2、结构图见图3。化学取样管由上下两段焊接,上段与出口管焊接,下段插入主蒸汽管道(外径为609.2 mm、壁厚为100 mm)内,主蒸汽的额定压力为25.4 MPa、额定温度为571 ℃(文中数值均为额定工况下的数值)。

图2 管座安装示意图

图3 管座结构图

主蒸汽管道在X、Y、Z方向上的膨胀量分别为23 mm、152 mm、31.2 mm(锅炉说明书中的设计值)。管座随主蒸汽管道一起膨胀;化学取样管上段焊接出口管的第一个支架采用抱箍固定。

2 失效分析

2.1 宏观结构分析

管座结构[5]存在的问题有:(1)3条焊缝重合,易造成应力叠加;(2)管座-化学取样管焊缝的焊接方式不合理,采用了类似插入焊的方式,容易使焊缝根部出现未焊透的缺陷,且易存在应力集中区域。

2.2 受力分析

针对管座结构存在的应力叠加且集中的问题,开展受力分析。以化学取样管为研究对象,在工作状态下,化学取样管受到主蒸汽管道内部蒸汽压力产生的应力、汽流冲刷所产生的冲击应力及管道膨胀所产生的约束应力[6]。

内部蒸汽压力产生的应力计算方法参考GB 50764—2012 《电厂动力管道设计规范》,受蒸汽压力、壁厚等因素影响,为35 MPa。

冲击力与蒸汽流速、密度及受力面积相关,其计算公式为:

F=p·S

(1)

p=0.5·ρ·v2

式中:F为化学取样管受汽流冲刷所产生的冲击力,kN;p为蒸汽压力,kN/m2;S为受力面积,m2;ρ为蒸汽密度,kg/m3;v为蒸汽流速,m/s。

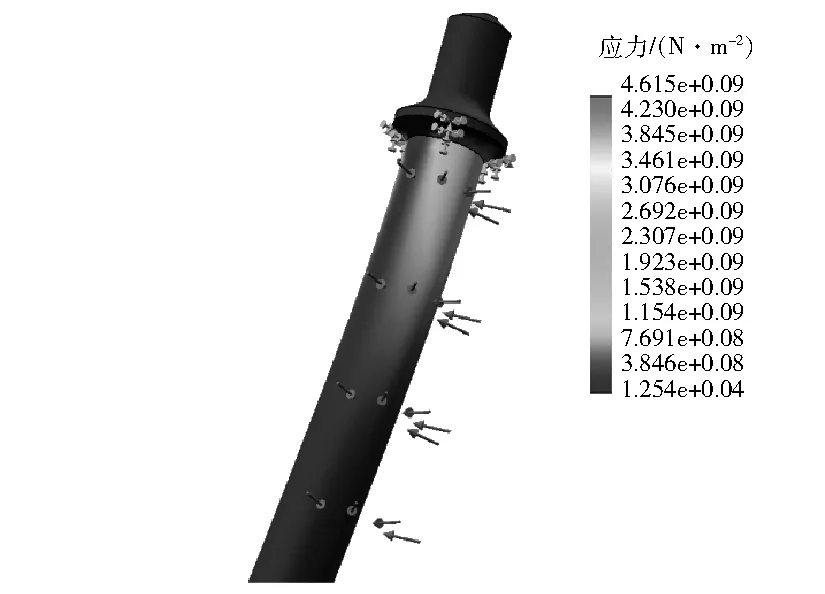

计算可得化学取样管受汽流冲刷所产生的冲击力为363 kN,以此为边界条件,利用SOLIDWORKS软件建模分析,得到化学取样管与管座的冲击应力分布见图4(屈服应力为1.72×108N/m2)。

图4 化学取样管与管座的冲击应力分布

由图4可得:化学取样管与管座焊接根部的冲击应力最大,高达387 MPa(1 MPa=106N/m2)。蒸汽管道内的蒸汽流速随负荷不断变化,导致根部应力不断变化,使化学取样管-管座焊缝处易发生疲劳失效。

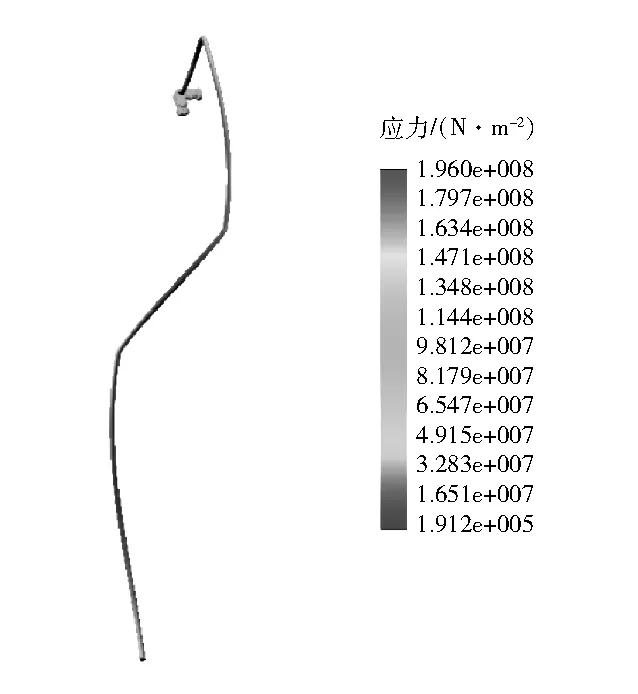

管道膨胀所产生的约束应力与管道固定点的移动方向、位移、管道规格及材质相关。利用SOLIDWORKS软件建模分析,获得化学取样管受管道膨胀所产生的约束应力分布见图5(屈服应力为6.204×108N/m2),并计算出化学取样管受管道膨胀所产生的约束应力约为40 MPa。

图5 化学取样管受管道膨胀所产生的约束应力分布

2.3 硬度及材质检测

采用HT-1000A硬度计、DE2000光谱仪对化学取样管、管座及焊缝进行硬度和材质检测,检测结果见表1。

表1 硬度和材质的检测结果

由表1可知:主蒸汽管和管座材质及焊丝的选择符合设计要求,但在管座-化学取样管焊缝及化学取样管上段-下段焊缝处采用Ni基焊丝,会使硬度明显下降,造成焊缝接口处机械强度降低。

2.4 断面分析

剖开管座进行断面检查,裂纹剖面见图6。由图6可见:在管座-化学取样管焊缝处,根部存在未焊透、热影响区存在未融合的现象。从裂纹形貌分析,裂纹从根部开始,从内往外逐渐向未融合的薄弱区域发展。

图6 裂纹剖面

2.5 失效原因

分析管座失效原因为:

(1) 焊接区同时存在3种焊接材料,导致焊缝根部未焊透,焊接热影响区域存在未融合等原始缺陷。

(2) 设计不合理导致3条焊缝重合,焊接过程中存在应力叠加。

(3) 焊缝根部运行中受汽流冲刷所产生的交变冲击应力作用,原始缺陷沿着未融合的区域从内往外扩展,直至管座裂开泄漏。

3 改进方案

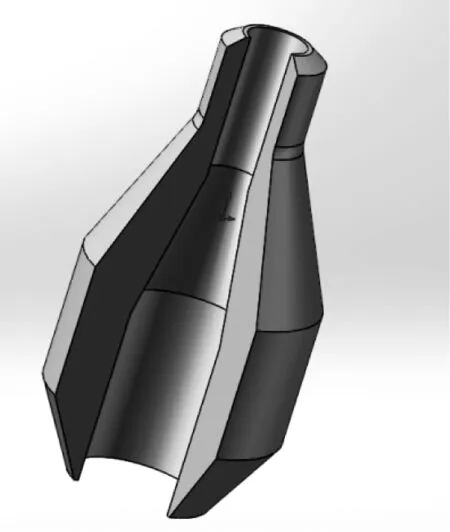

根据管座失效原因分析,提出了管座改进结构(见图7)以替代原结构,其主要特点有:

(1) 焊缝采用非重合设计,防止应力叠加。

(2) 改进后的结构需要确保根部可焊透且焊缝平滑,防止焊缝应力集中。

(3) 改进后的管座采用化学取样管的同种材质,并用同种焊丝进行焊接。

(4) 经核算,管座改进结构满足强度要求。

图7 管座改进结构

4 结语

(1) 管座失效的主要原因是3条焊缝重合造成应力叠加,以及3种焊接材料导致管座根部存在未焊透、未融合等原始缺陷。

(2) 提出管座的改进结构以替代原管座,改进后的管座与化学取样管采用同种材质,并用同种进行焊丝焊接,有效解决了管座失效的问题。