风粉阻力偏差对锅炉燃烧特性的影响

林 华

(国家电投集团新疆能源化工有限责任公司, 乌鲁木齐 830000)

燃煤机组制粉系统出口至各角燃烧器的风粉分配均匀程度决定着锅炉燃烧工况的优劣[1-2]。直吹式制粉系统的风粉管道均采用分层并列的布置方式。对于同一层燃烧器的并列管路,由于管道的布置情况并不完全相同,造成各支管的总阻力系数不相等,进而导致风粉管道中风粉流速及煤粉浓度存在较大差异。燃烧器与磨煤机出口风粉管道参数匹配性较差会造成各燃烧器的煤粉流量和煤粉细度存在较大偏差,运行人员很难根据偏差来调控各层燃烧器配风。在实际运行中,煤粉流量过低的燃烧器出口火焰温度相对较低,煤粉流量过高的燃烧器出口会过度缺氧,导致使飞灰和灰渣中的可燃物含量升高,炉膛内出现较大燃烧热偏差。煤粉流量波动会引起炉膛内燃烧切圆偏斜、燃烧工况不稳定、炉内结渣加重及燃烧传热恶化,甚至会导致机组被迫停炉[3-4]。

燃煤机组制粉系统中各风粉管道长度与弯头数量不同,因此沿程阻力与局部阻力不同,直接导致风粉气流在不同风粉管道中受到的阻力存在偏差[5]。为平衡各风粉管道之间的阻力偏差,目前国内燃煤机组一般采用可调缩孔[6],使阻力较小的管道与阻力较大的管道相互平衡。可调缩孔在一定程度上解决了风粉管道阻力偏差问题,但在燃煤机组的实际运行过程中发现使用可调缩孔很难保证煤粉分配器出口至燃烧器的并列管道阻力之间的均衡性,进而会影响锅炉燃烧的稳定性[7-8]。

笔者以某660 MW超超临界燃煤机组锅炉为研究对象,基于机组风粉管道系统阻力计算结果及实际运行数据来表征阻力偏差对燃烧特性的影响。在此基础上,通过增加阻力调节装置平衡各管道之间的阻力偏差,使各风粉管道内风粉气流相平衡,保持风粉速度及煤粉浓度基本一致,降低煤粉浓度偏差,并研究阻力调平后锅炉的燃烧特性,为国内同类型机组风粉管道阻力偏差调节提供参考。

1 设备概况

该锅炉为一次中间再热、超超临界压力变压运行、单炉膛、平衡通风、固态排渣、全钢架、全悬吊结构、紧身封闭布置的П形锅炉,采用不带再循环泵的大气扩容式启动系统。采用正压直吹式冷一次风机制粉系统,每台锅炉配6台中速磨煤机,燃用设计煤种时5台运行、1台备用;煤粉细度R90为15%。锅炉采用四角切圆燃烧方式,主燃烧器布置在水冷壁的四角,每层4个燃烧器对应1台磨煤机。燃尽风燃烧器布置在主燃烧器区上方水冷壁的四角,以实现分级燃烧降低NOx排放。

该机组6台磨煤机均采用侧煤仓间布置,该布置方式将磨煤机布置在锅炉的一侧,可减少占地面积、节省土建费用、缩短汽轮机和锅炉之间的距离、减少管道耗材量,有较好的经济性。然而,在该布置方式下,A~F磨煤机出口至1号、2号、3号、4号角燃烧器的风粉管道长度差异较大,3号、4号角的管道长度明显要小于1号和2号角,在设计阶段很难平衡各风粉管道之间的阻力偏差,导致实际运行过程中四角燃烧器的燃烧特性存在差异。

2 调节前燃烧特性分析

2.1 风粉管道阻力偏差校核计算

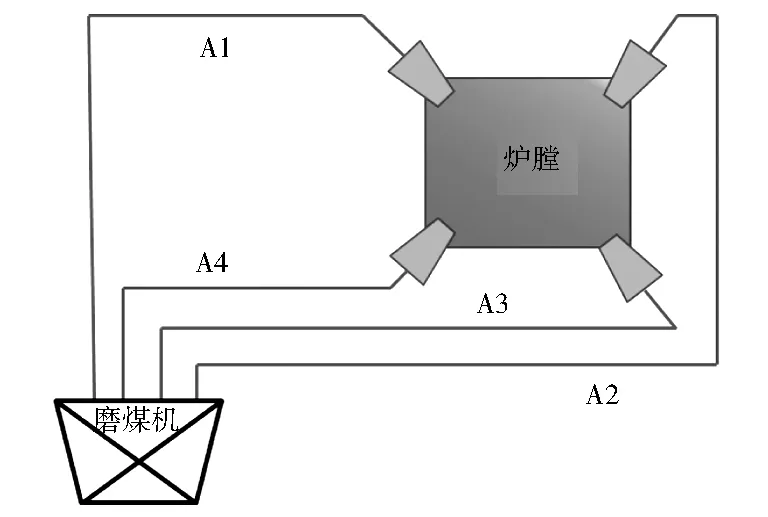

为了表征该机组风粉管道系统的阻力偏差,对1号机组进行了摸底测试。以A磨煤机为例,典型四角切圆燃烧锅炉风粉管道系统见图1。试验过程中,主要对磨煤机出口至燃烧器喷口间各风粉管道的动压、阻力、风粉流速及煤粉浓度进行在线测量,并基于试验结果对现有风粉管道系统的阻力进行了校核计算。

图1 典型四角切圆燃烧锅炉风粉管道系统

根据流体力学原理,风粉气流在管道内流动时,由于同一层的4根风粉管道(A1、A2、A3、A4)的直管段长度、弯头数量、弯曲角度存在差异,风粉气流流经A1、A2、A3、A4风粉管道对应的总阻力p1、p2、p3、p4之间存在较大偏差,导致风粉管道中的风粉流量及煤粉浓度不均匀。以A1风粉管道为基准,A1、A2、A3、A4风粉管道的阻力偏差分别为Δp1-1、Δp2-1、Δp3-1、Δp4-1,具体计算公式为:

(1)

根据机组设计说明书,在设计阶段通过对制粉系统进行空气动力学计算,考虑到各风粉管道长度之间的差异,已经通过增设弯头对其进行调整,保障每台磨煤机后并列风粉管道之间的阻力均衡,保证各风粉管道之间风粉流量及煤粉浓度偏差在合理的范围内。然而,在实际过程中,由于管道摩擦阻力及局部阻力的差异,不同风粉管道间的阻力偏差较大(见表1,均以1号角燃烧器的风粉管道作为基准)。

表1 阻力偏差调节前各风粉管道阻力偏差

表1(续)

由表1可得:在实际运行过程中,各磨煤机的3号和4号风粉管道的阻力偏差均为负值,说明1号和2号风粉管道的阻力明显高于3号和4号风粉管道。在磨煤机出口风压保持一定的条件下,3号和4号风粉管道由于阻力偏小,其风粉流速及煤粉浓度均偏大。调节前,A1、A2、A3、A4风粉管道内风粉流速分别为27.17 m/s、30.20 m/s、31.87 m/s、31.28 m/s,流速相对偏差分别为10.89%、-0.23%、-5.46%、-3.68%。

2.2 风粉阻力偏差对燃烧特性的影响

为了表征各风粉管道阻力偏差对燃烧特性的影响,笔者对不同负荷下机组的运行数据进行了试验分析。在试验过程中,首先通过看火孔观察各层燃烧器根部区域风粉气流的着火情况及火焰颜色。观察后发现3号角和4号角的火焰颜色泛白,1号角和2号角的火焰颜色呈现火红色,这说明3号角和4号角对应的区域火焰温度偏高。为了定量表征炉膛火焰中心温度偏差,采用声波测温装置对330 MW和600 MW负荷下炉膛折焰角区域(标高为58 m)截面温度进行了测量,测量结果见图2。由图2可得:炉膛两侧(左侧和右侧)的烟气温度偏差较大,炉膛右侧对应的烟气温度明显高于左侧,600 MW下烟气温度偏差高达103 K。基于机组已有的温度测点,对锅炉两侧低温过热器(简称低过)、低温再热器(简称低再)入口烟气温度进行测量,并分别记为锅炉左侧水平低过入口烟气温度、锅炉右侧水平低过入口烟气温度、锅炉左侧水平低再入口烟气温度、锅炉右侧水平低再入口烟气温度,结果见图3。

图2 调节前炉膛折焰角区域截面烟气温度分布

图3 调整前炉膛两侧烟气温度分布

由图3可得:炉膛两侧烟气温度偏差较大,随着烟气的放热,热偏差逐渐减小。结合表1中调节前各风粉管道阻力偏差数据分析,各风粉管道阻力存在偏差,使同一层燃烧器入口风粉流速存在较大差异,进而导致同一层燃烧器的着火时间和着火距离不匹配。3号和4号风粉管道的风粉流速较大,风粉气流中携带的煤粉较多,对应的炉膛右侧风粉气流着火提前且燃烧充分,使炉膛右侧烟气温度高于左侧。

3 调节后燃烧特性分析

3.1 风粉管道阻力偏差调节

在风粉管道阻力计算(见表1)的基础上,在磨煤机出口风粉管道上安装了阻力偏差调节装置(见图4)。

图4 典型四角切圆燃烧锅炉风粉管道偏差调节系统

该装置布置于磨煤机出口与燃烧器喷口之间的风粉管道上,主要包括N个变径连接管,变径连接管的数量根据从磨煤机出口至各燃烧的距离及经过的弯头数量对沿程阻力和局部阻力的影响进行核算和确定。

以A磨煤机为例,通过对比不同风粉管道之间的阻力偏差,采用在阻力较小的管道上扩大局部管径或在阻力较大的管道上缩小局部管径的方法,布置N个变径连接管。变径连接管与风粉管道之间采用焊接,并需要再次进行阻力核算,直至将所有管道阻力调整至平衡,最终使各磨煤机出口风粉管道内风粉流速基本一致,以降低各风粉管道之间煤粉浓度偏差。

变径连接管阻力调节装置主要是在直通道中采用突缩管和突扩管,涵盖4种不同的结构形式①~④(见图5),主要可用于调节不同阻力风粉管道的阻力和风量。

图5 变径连接管结构形式

当风粉管道阻力偏差大于0时,采用缩小局部管径的方式(形式②和④)进行阻力调节,增加管道局部阻力;当各风粉管道阻力偏差小于0时,采用扩大局部管径的方式(形式①和③)进行阻力调节,减小管道局部阻力,最终使各风粉管道之间的阻力达到平衡。

在试验中,所有的变径连接管所引起阻力损失的变化量根据DL/T 5145—2012 《火力发电厂制粉系统设计计算设计规范》进行计算,以A磨煤机对应的A2管道为例,阻力变化量Δp计算公式为:

(2)

式中:Δpa、Δpb、Δpc分别为变径连接管中a、b、c段变径所引起的局部阻力变化量,Pa;Aa、Ab、Ac为变径连接管中a、b、c段的截面积,m2;ρ为风粉气流的密度,kg/m3;wa、wb、wc分别为变径连接管中a、b、c段风粉气流的平均流速,m/s;λb为变径连接管直管段中风粉气流流动时的摩擦阻力系数;Lb为变径连接管直管段摩擦阻力计算长度,m;De为变径连接管直管段管道当量直径,m。

基于阻力计算结果,核算各风粉管道上变径连接管的数量及位置。以A2风粉管道为例,当该管道上各变径连接管的阻力之和等于调整前A1和A2风粉管道间的阻力偏差时,A1与A2风粉管道间的阻力偏差为0,以此来控制各风粉管道沿程阻力,保证磨煤机出口各风粉管道沿程阻力的均匀性,达到调平风粉管道间阻力偏差的目的。

3.2 调节后燃烧系统运行分析

综上所述,造炉膛两侧燃烧特性存在偏差的主要原因是右墙3号角和4号角燃烧器着火及燃烧程度均强于左墙1号角和2号角燃烧器,因此只需要弱化右墙3号角和4号角燃烧器的着火,即可改善燃烧特性存在偏差等问题。因此,在对各风粉管道进行阻力核算的基础上,通过增设变径连接管的方式调节各风粉管阻力,使各管道内风粉流速及煤粉浓度达到平衡,并分别以风粉管道A1、B1、C1为基准,计算A、B、C磨煤机出口各风粉管道间运行参数的偏差,调节后的计算结果见表2。

表2 调节后各风粉管道阻力偏差现状

图6为调节后不同负荷下炉膛折焰角区域截面烟气温度分布。由图6可得:调节后,烟气温度偏差得到了改善,最大烟气温度偏差为30 K,炉膛火焰分布均匀性提高。

图6 调整后炉膛折焰角区域截面烟气温度分布

基于机组已有的温度测点,对调节后锅炉两侧低过、低再入口烟气温度进行测量,结果见表3。

表3 调节后炉膛烟气温度分布

由表3可得:风粉阻力调节后炉膛两侧烟气温度偏差随阻力偏差的减小而减小。改善同一层各燃烧器入口风粉流速及煤粉浓度之间的差异,可以降低炉膛两侧温度偏差,改善炉膛着火燃烧稳定性和均匀性。

4 结语

笔者以该660 MW超超临界机组锅炉为研究对象,分析各风粉管道系统阻力偏差调节前后对燃烧特性的影响,主要研究结论为:

(1) 各风粉管道之间的阻力偏差会使炉膛左右侧风粉气流的着火特性不一致,导致左右侧的火焰中心位置及燃烧温度存在偏差,炉膛燃烧不均匀,炉膛及水平烟道出口烟气温度出现较大偏差。

(2) 在磨煤机出口到燃烧器喷口之间的风粉管道上安装变径连接管阻力偏差调节装置,可调节不同风粉管道之间的阻力偏差,保证同一层各燃烧器的风粉管道之间的风粉流速及煤粉浓度的均匀性。

(3) 平衡各风粉管道之间的阻力偏差后,炉膛及水平烟道出口烟气温度偏差均减小,炉膛燃烧稳定性增强,提高了机组的运行稳定性和安全性。