5A01铝合金薄板激光摆动焊接接头微观组织与力学性能

范霁康 ,马 立 ,倪 程 ,宋友民 ,王克鸿

1.南京理工大学 受控电弧智能增材技术工业和信息化部重点实验室,江苏 南京 210094

2.昆山华恒焊接股份有限公司,江苏 昆山 215300

0 前言

5A01铝合金是一种非热处理强化合金,因具有良好的加工性能以及较高的疲劳强度、塑性、耐蚀性等机械性能,在航空航天、船舶、车辆、压力容器等领域应用广泛[1]。传统弧焊方法焊接效率低、热输入大,焊接铝合金时易造成焊缝区晶粒粗大,产生气孔、裂纹等缺陷,而高能量密度的激光焊凭借焊接热影响区小、焊接质量好等优点成为铝合金主流焊接工艺之一,但其热影响区是薄壁构件整体承载的薄弱环节,且焊接变形问题严重。

林相远等[2]采用弧焊和激光焊焊接3 mm厚6系铝合金,对比分析了使用激光焊接铝合金的优势,结果表明采用高功率激光填丝焊能够获得组织性能优异的焊接接头。Abioye T E等[3]对0.6 mm厚AA5052-H32铝合金进行了脉冲激光焊接,结果表明在高脉冲能量(25 J)、高平均峰值功率(4.2 kW)或者低脉冲能量(17.6 J)、低平均峰值功率(2.8 kW)下,均能获得符合要求的高质量焊缝。陈根余[4]等使用超声波辅助激光焊对1 mm厚6061铝合金进行焊接,探究了超声波对6061铝合金焊接变形的抑制作用。刘怀亮[5]等人探究了采用激光摆动焊接工艺焊接6061铝合金,通过调整焊接速度与激光功率的匹配关系,能够形成稳定均匀的鱼鳞纹状焊缝形貌。余世文[6]等人采用激光摆动焊接方法对6 mm厚5183 铝合金进行焊接,通过调节激光摆动参数获得了气孔率极低的焊接接头,进一步提高了焊缝的力学性能。然而,对5A01铝合金薄板激光焊的研究还鲜有报道。

激光摆动焊是利用扫描振镜实现聚焦光束的摆动,与传统固定光束相比,具有焊接精度高、焊缝成形好、可抑制飞溅和气孔等优点[7]。本文使用IPG光纤激光器对1.0 mm厚5A01铝合金薄板进行脉冲激光摆动焊接试验,得到焊缝成形良好的工艺参数,并对焊接接头的显微组织和力学性能进行分析。

1 试验材料与方法

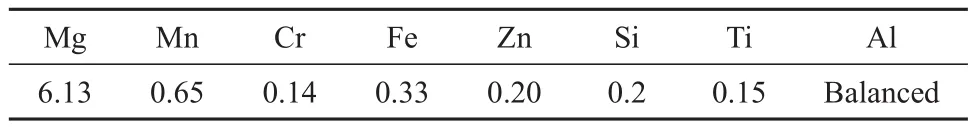

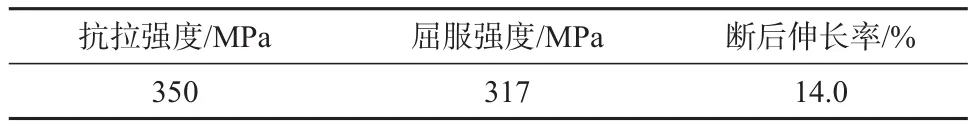

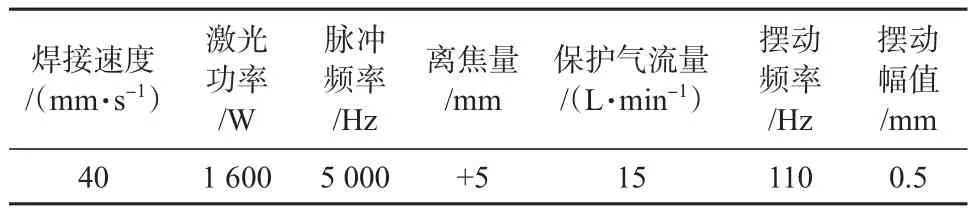

试验采用两块100 mm×100 mm×1 mm的5A01铝合金试板进行拼焊,其化学成分和力学性能分别如表1、表2所示。焊前首先用丙酮擦洗铝板,去除铝板上的油污,然后用角磨机打磨去除铝板表面的氧化膜。由于焊接试板较薄,焊接时采用压板进行固定,将两块试板安装间隙控制在0.15 mm以下,同时还可以防止焊接过程中出现错动以及焊接变形。保护气体为纯Ar。经过前期大量试验得知,当激光功率较低时,所需焊接速度较小,此时焊接过程中的稳定性变差,焊缝成形也会受到影响;当选用激光功率过高时,所需焊接速度大,易造成焊缝不连续。本研究采用的激光焊接参数如表3所示。

表1 5A01铝合金的化学成分(质量分数,%)Table 1 Chemical compositions of 5A01 aluminum alloy (wt.%)

表2 5A01铝合金的力学性能Table 2 Mechanical properties of 5A01 aluminum alloy

表3 焊接工艺参数Table 3 Welding parameters

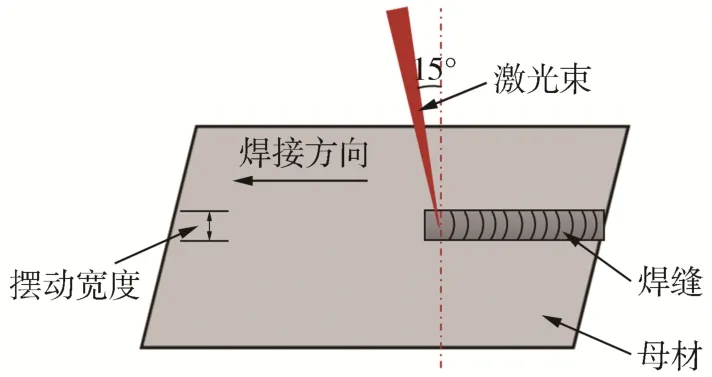

试验采用IPG公司的6 kW光纤激光器,激光焊接头为Precitec公司的YW52摆动焊接头,焊接时可通过扫描振镜使光束沿垂直于焊接方向进行扫描,实现激光摆动焊接,如图1所示。为了防止铝合金的回反光烧毁激光器,焊接时焊接头向焊接方向倾斜15°。

图1 激光摆动焊接示意Fig.1 Schematic diagram of laser swing welding

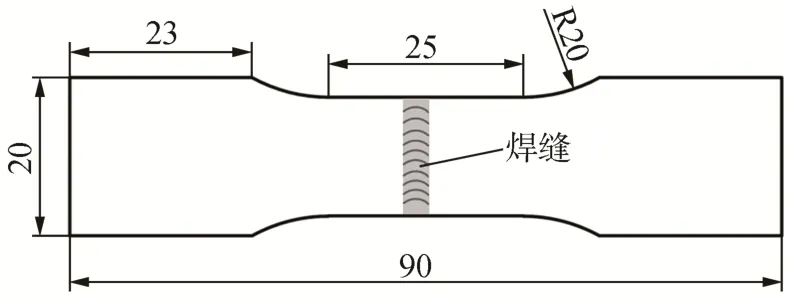

焊接结束后,按照GB/T228.1—2010《金属材料拉伸试验 第1部分:室温试验方法》在焊接试板上切割出拉伸试样和金相试样。拉伸试样尺寸如图2所示,使用微机控制电子万能试验机(WDW-300-I)对试样进行拉伸试验,测试试样垂直于焊接方向,同时测试2个平行试样,并观察分析拉伸断口形貌特征。在焊缝处截取10 mm×10 mm的金相试样,经过镶嵌、研磨、抛光后进行腐蚀,腐蚀液为keller试剂(蒸馏水95 mL+硝酸2.5 mL+盐酸1.5 mL+氢氟酸1 mL),然后采用徕卡DMILM型金相显微镜和日本电子JSM-IT500HR扫描电子显微镜观察接头处焊缝微观组织,采用HVS-1000Z硬度计测试焊接接头区域的显微硬度。

图2 拉伸试样尺寸Fig.2 Size of tensile specimen

2 试验结果分析

2.1 焊缝表面成形

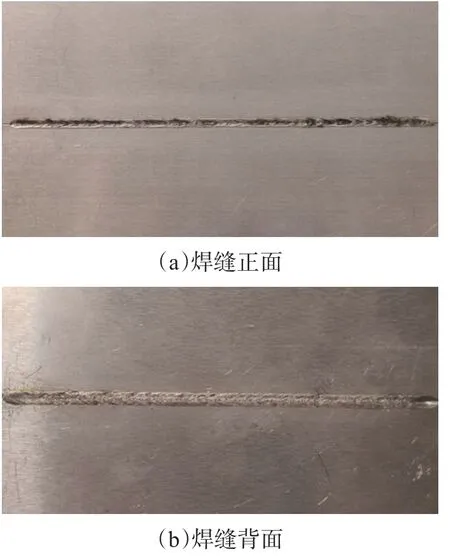

采用表3的工艺参数获得的焊缝形貌如图3所示,焊缝正反两面成形良好,表面无裂纹、匙孔、咬边、夹杂等缺陷。

图3 5A01铝合金焊缝形貌Fig.3 Weld profile of 5A01 aluminum alloy

2.2 接头组织形貌

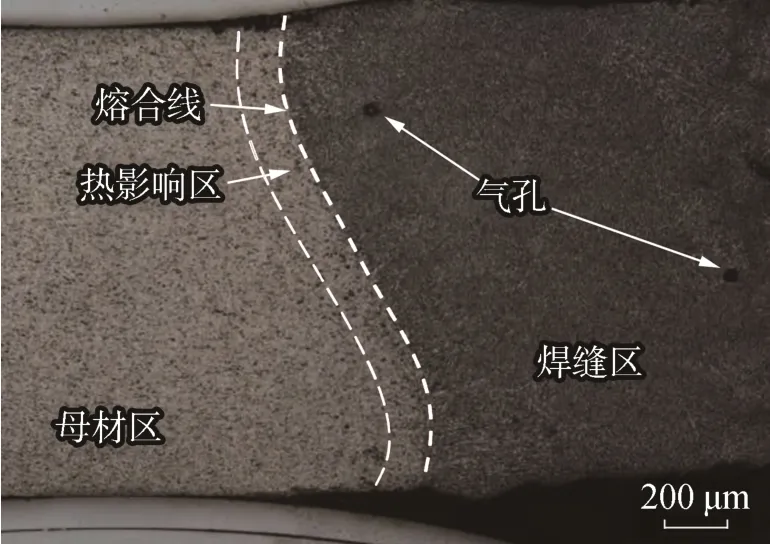

焊接接头宏观组织形貌如图4所示,从左到右依次为母材区、热影响区、熔合区、焊缝区。由于激光焊接热输入较小,冷却速度快,使得热影响区晶粒来不及长大就开始冷却,导致热影响区较窄,并且其组织与母材区基本相同。虽然增加了摆动参数促进熔池流动、气孔逸出,可在焊缝区依然出现了少量气孔,这是因为来自试板表面水气中的氢原子在熔池金属中具有一定的溶解度,虽然在固体中的溶解度极小,但激光焊接冷却速度极快,导致溶解的氢来不及逸出,从而残留在凝固的金属内部,形成氢气孔[8]。

图4 焊接接头宏观形貌Fig.4 Macro morphology of welded joint

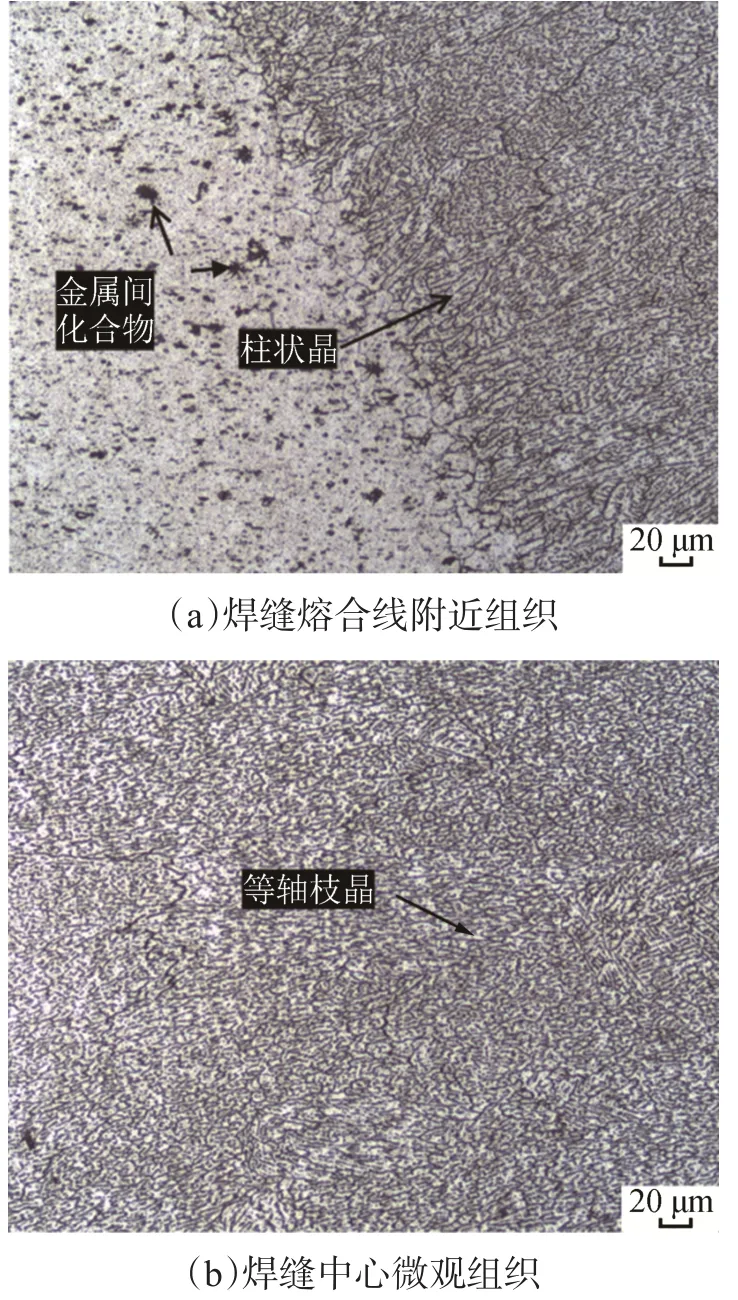

焊缝区域的显微组织如图5所示,室温下母材由基体(Mg在Al中的固溶体)和少量的金属间化合物(主要为Mg2Al3)组成[9]。从图5可以观察到熔池中靠近母材的熔融金属会首先借助母材进行连续长大结晶,在垂直于熔合线方向(最大导热方向)上形成柱状晶,这是由于激光热源集中,焊接速度快,以及铝合金自身导热性好等因素,使得激光焊接熔池冷却速度很快,因此熔池金属处于动态非平衡结晶;随着柱状晶的进一步生长,在逐渐靠近焊缝内部的过程中,温度梯度逐渐下降,粗大的柱状晶逐渐细化[10];在最后凝固阶段,部分晶体趋向于自发形核并长大成为等轴晶,这是因为焊缝中心冷却速度相对较慢,熔池内部沿着各个方向的过冷度差别不大,使晶体沿着各个方向的生长速度大致相同。此外,在激光头摆动搅拌和脉冲激光震动的作用下,能够使焊缝中心枝晶进一步破碎,为新的晶粒提供形核位置,使得内部晶粒得到细化。

图5 焊接接头微观组织Fig.5 Microstructure of the welded joint

2.3 力学性能

2.3.1 显微硬度

使用HVS-1000Z硬度计沿着以焊缝中心为分界线的左右对称区域每间隔0.25 mm测定一个硬度值,得到焊缝硬度分布曲线如图6所示。可以看出,焊接接头存在软化现象,焊缝中心区硬度最低,仅为55.8 HV,硬度沿热影响区和母材区逐渐升高,母材区硬度最高,平均硬度71.4 HV。这是因为5A01为非热处理强化铝合金,在焊缝区熔化再结晶过程中,其局部冷作硬化作用消失,从而造成焊缝区软化严重[11]。另外,在5A01铝合金中由于镁的高蒸汽压和低熔点容易导致部分Mg元素在激光焊接高温作用下蒸发损耗,降低了焊缝区域硬度,同时焊接过程中在焊缝处产生的微气孔也会降低焊缝区域硬度[12]。

图 6 接头显微硬度分布Fig.6 Microhardness distribution of welded joints

2.3.2 拉伸性能

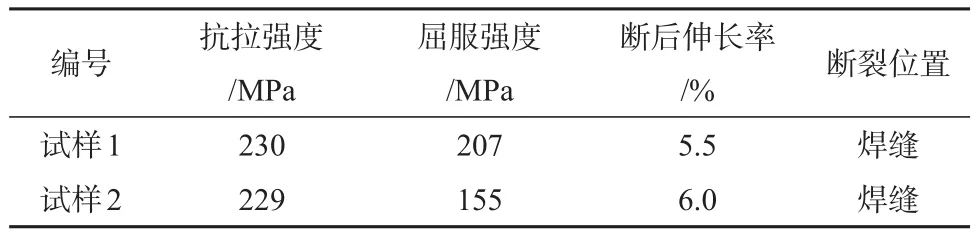

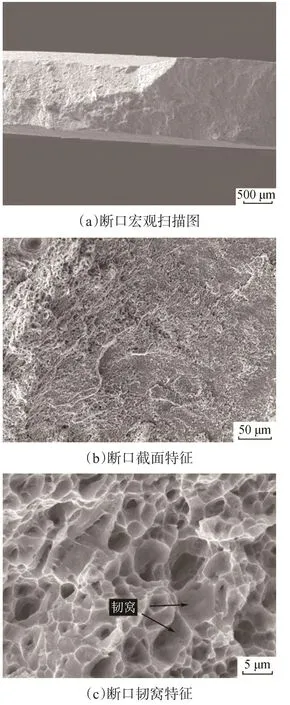

对焊缝试样进行拉伸试验,结果如表4所示。试样断裂位置均发生在焊缝,并且焊接接头抗拉强度和断后伸长率与母材相比均有大幅降低,抗拉强度约为母材的66%,断后伸长率约为母材的41%。观察焊缝断口发现(见图7a),焊接接头断裂部位与母材相比出现了较小的颈缩,这是因为拉伸时在焊缝区的气孔处易产生应力集中现象,使抗拉强度降低,大幅减小焊接接头的断后伸长率[13]。此外,由于激光焊接能量密度高、加热集中,薄板容易因受热不均产生较大内应力,也降低了焊接接头的抗拉强度和断后伸长率。

表 4 接头拉伸性能Table 4 Tensile properties of welded joint

拉伸断口微观形貌如图7所示,焊缝在受到超过屈服强度的拉伸载荷时,发生塑性变形,产生颈缩,断面周围的晶粒处于三向应力状态,使得沉淀相、夹杂物与晶界分离形成微孔。由图7c可以看出,这些微孔在拉应力作用下变成密集分布韧窝,韧窝中心未发现明显的第二相析出,由于焊后抗拉强度的降低,继续增加拉应力韧窝很难被拉长,呈现出小而浅的特点。随着拉伸应力的继续增大,大量位错同时开动,在晶界及第二相颗粒的阻碍下产生应力集中引起应变,裂纹源进行扩展,在焊缝内部气孔作用下很容易造成焊缝断裂;一方面气孔的产生容易引起应力集中,加速裂纹扩展,另一方面气孔会降低焊缝的有效截面积,降低抗拉强度[14]。因此,焊接接头断裂的形式主要表现为韧窝断裂,晶界及沉淀相对位错的阻碍作用极大地降低了焊接接头的韧性和断后伸长率。

图 7 拉伸断口形貌Fig.7 Fracture morphology of tensile specimen

3 结论及展望

(1)对1 mm厚的5A01铝合金薄板进行激光摆动焊接,当焊接速度40 mm/s,激光功率1 600 W,脉冲频率5 kHz,摆动频率110 Hz,摆动直径0.5 mm,能够获得成形良好、表面无缺陷的焊接接头。

(2)激光摆动焊接焊缝从熔合线向焊缝的过渡区域为柱状晶分布,焊缝中心有少量细小的等轴枝晶,在脉冲激光摆动的作用下焊缝组织能够进一步细化。

(3)焊接接头区域整体硬度和抗拉强度均低于母材区,由于气孔存在,接头抗拉强度仅为母材的66%,断后伸长率为母材的41%,焊缝断裂的形式主要为韧窝断裂。

(4)本研究中铝合金焊接接头力学性能有明显下降,下一步拟针对降低焊缝缺陷、改善组织形态等方面展开研究,以提高铝合金焊接接头的力学性能,促进薄板5A01铝合金在工程领域的实际应用。