基于LMA算法的焊接参数与熔核直径相关性分析

韩佩,邢立伟,邢晓芳,路浩

西安石油大学材料科学与工程学院 陕西西安 710065

1 序言

在车辆车体制造过程中,电阻点焊是重要的焊接技术之一,它具有生产效率高、易于实现自动化以及经济性好等优点[1]。车辆的质量、结构性能、寿命、安全设计、强度、刚度和完整性不仅取决钢板的力学性能,也取决于点焊的质量。传统的破坏性试验存在一定的滞后性。为更好地促进点焊技术的发展,人们对点焊质量监测技术的研究方向己从传统离线检测转到在线监测,以此来监测反馈点焊过程,实时调节焊接过程参数,保证焊点质量的合格率[2]。因此,研究焊接参数对熔核直径的影响具有重要意义。

本文主要通过调节焊接电流、焊接时间和电极压力来研究焊接参数对熔核直径的影响。基于Levernberg-Marquardt算法(LMA)对不同焊接参数与熔核直径之间进行分析,探究焊点直径和焊接参数的相关性。

2 点焊试验

点焊的焊点强度很大程度上取决于熔核直径[3],因此本文将熔核尺寸作为焊点强度的一个间接反映指标。

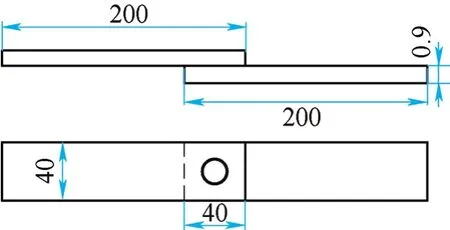

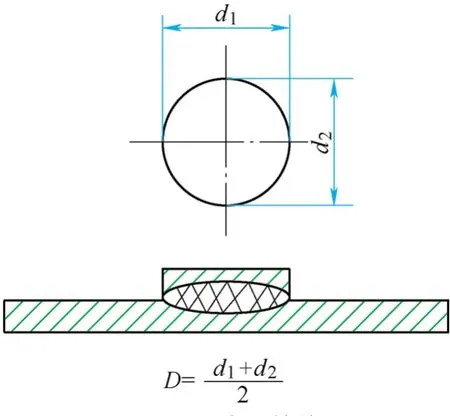

本次试验选用的焊机为中频逆变点焊机,焊接设备为DM-100/200。试验中所用的电极为端面直径10mm的锆铜球面电极。本次试验所用材料均为板厚1.0mm厚的SUS301奥氏体不锈钢。试样尺寸按ISO 14273:2016《电阻焊-焊缝的破坏性检验》[4]制备,如图1示。熔核直径采用游标卡尺按图2方法进行测量并取平均值,测量精度0.02mm。

图1 试样尺寸

图2 焊点直径的检测

本文采用不同焊接电流、焊接时间和电极压力对试样进行了三组焊接试验,每组参数焊接3个试件,测量结果取平均值。

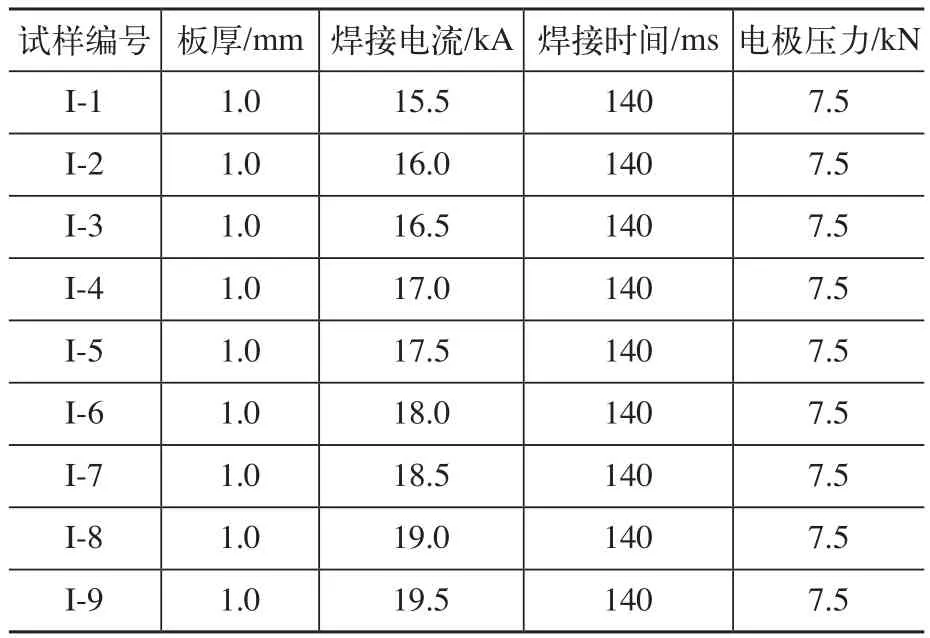

第一组试样,讨论不同焊接电流对熔核直径的影响,见表1。在焊接时间为140ms、电极压力为7.5kN的条件下,焊接电流从15.5kA每隔0.5kA逐步增加直到19.5kA。

表1 第一组试样焊接参数

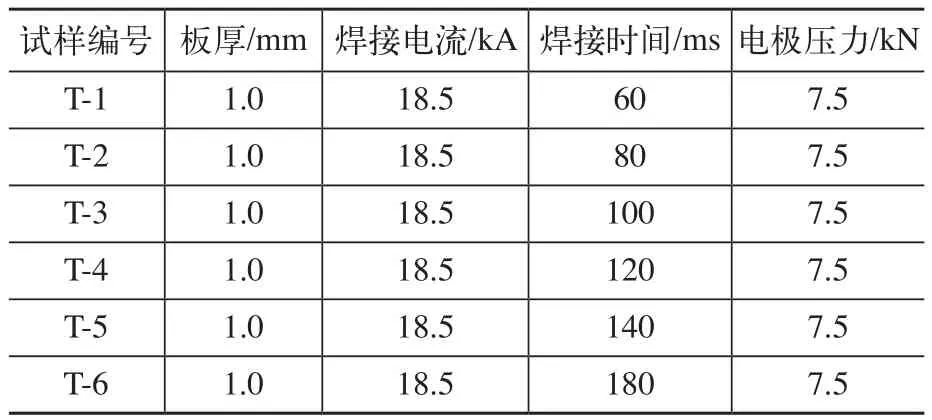

第二组试样,讨论不同焊接时间对熔核直径的影响,见表2。在焊接电流为18.5kA、电极压力为7.5kN的条件下,焊接时间从60ms每隔20ms逐步增加直到180ms。

表2 第二组试样焊接参数

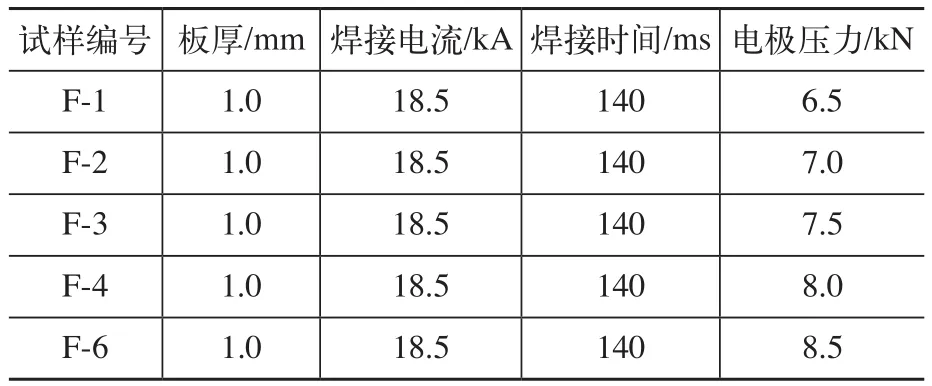

第三组试样,讨论不同电极压力对熔核直径的影响,见表3。在焊接电流为18.5kA、焊接时间为140ms的条件下,电极压力从6.5kN增加8.5kN。

表3 第三组焊接参数

3 试验结果及分析

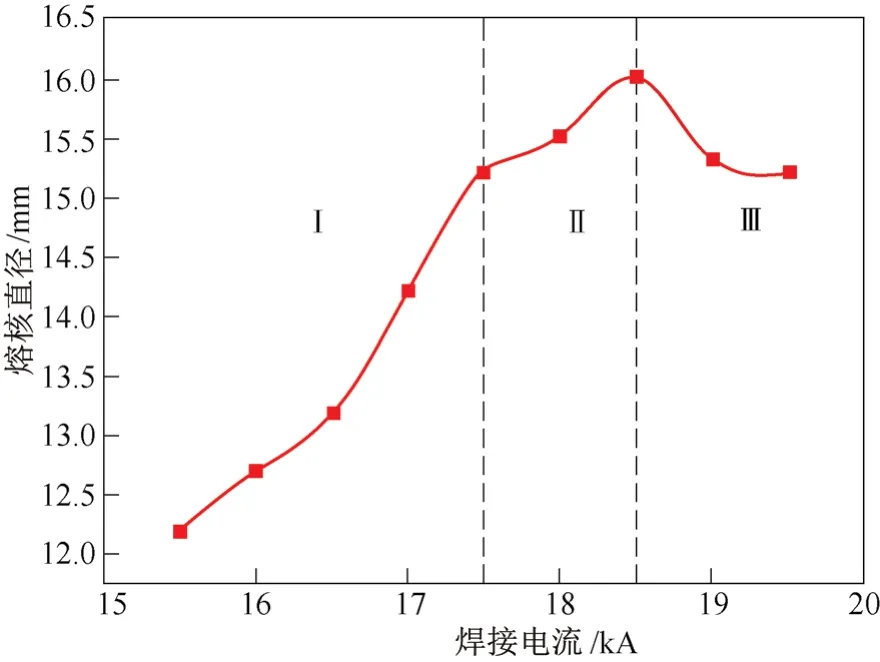

板厚1.0mm的奥氏体不锈钢熔核直径随焊接电流变化曲线如图3所示。从图3可以看到,熔核直径随焊接电流的增加呈现三段不同趋势。

图3 焊接电流对熔核直径影响

第一段:当焊接电流由15.5kA增加到17.5kA时,电阻点焊熔核直径随电流的增加快速增加,熔核直径从12mm增加到15mm,分析认为这是由于母材内部热源发热量急剧增大,熔核尺寸快速增大。

第二段:焊接电流从17.5kA增加到18.5kA时,熔核直径从15mm缓慢增加到16mm,由于板间翘离限制了熔核直径的增大和温度场进入准稳定状态,熔核直径缓慢增大,当熔核直径增加到16mm时,熔核直径最大。

第三段:当焊接电流从18.5kA增加到19.5kA时,熔核直径减小,这主要是因为焊接电流过高导致加热速度够快,熔核周围塑性环尚未形成,导致熔核的金属液体在电极压力的作用下被挤出焊接区,产生飞溅,熔核尺寸减小。因此,熔核尺寸对焊接电流的变化比较敏感。

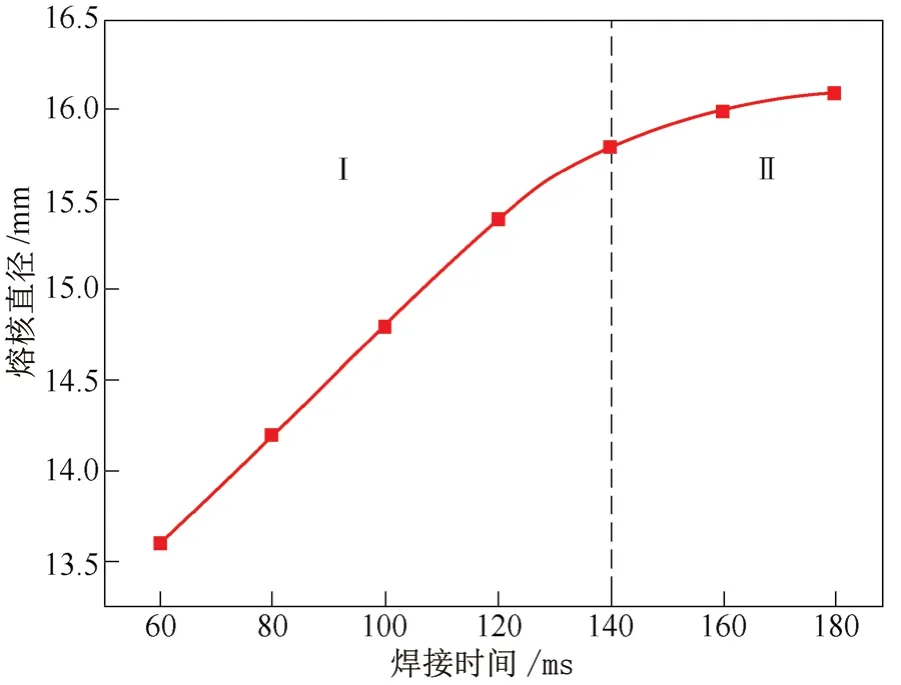

焊接时间对电阻点焊熔核直径的影响如图4所示。从图4可以看到,熔核直径随焊接电流的增加呈现两段不同趋势。

第一段:当焊接时间从60ms增加到140ms时,焊接区析出的热量除少部分散失外逐渐积累,熔核直径随着焊接时间的增加而快速增加。

第二段:当焊接时间到达140ms时,由于焊接热量的散失量和吸入量基本保持平衡,随着焊接时间的增加,熔核直径的增长并不明显。但是,即使焊接时间继续增加,图4中的曲线也不会立即下降,这是因为尽管熔核尺寸达到饱和,但塑性环还有一定扩大,再加上焊接热量加热速率较为缓慢,因而一般不会产生飞溅,只会使焊件表面的压痕加深。

图4 焊接时间对熔核直径的影响

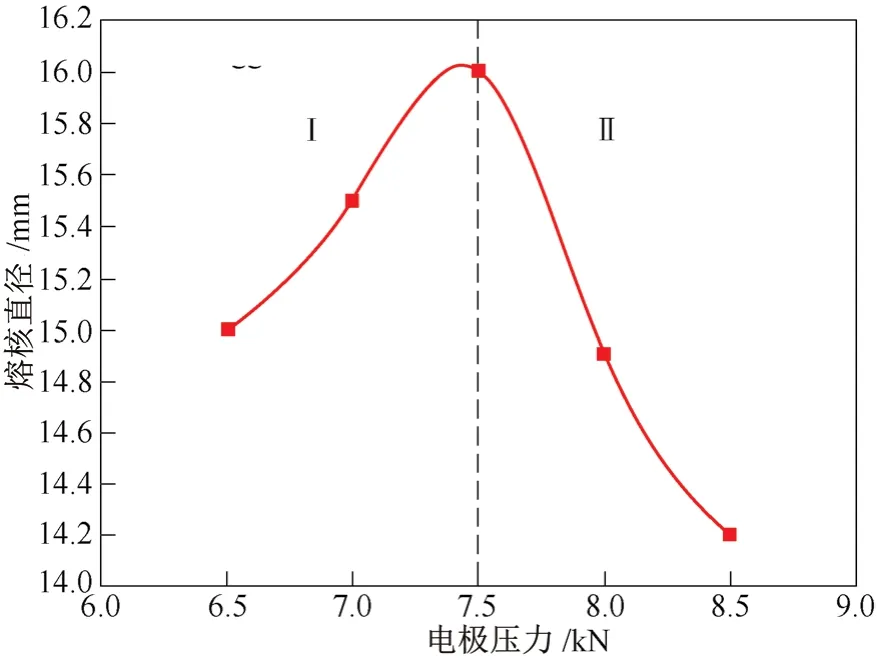

电极压力对电阻点焊熔核直径尺寸的影响如图5所示,可以看到熔核直径随电极压力的增加呈现两段不同趋势。

图5 电极压力对熔核直径的影响

第一段:当电极压力从6.5kN增加到7.5kN时,熔核直径随着电极压力的增加增到最大。

第二段:当电极压力继续增加时,由于焊件与电极之间的接触面积增大,接触电阻减小,焊接区产热能力减弱,散热能力增强,熔核直径逐渐减小。因此,在增加电极压力的同时应适当增加焊接电流,以此来获得良好的熔核。

4 焊接参数与熔核直径相关性分析

4.1 单一因素相关性分析

基于Levernberg-Marquardt算法(LMA)的非线性最小二乘法对试验结果进行处理[5]。最小二乘法是利用最小化误差的平方和来搜索数据的最佳函数匹配的数学方法,通过最小二乘法能够快速地计算出一些未知的数据,并可以使计算出的数据与实际数据之间误差的平方和最小[6]。偏差情况用R2表示,R2越接近于1,说明拟合程度越好。

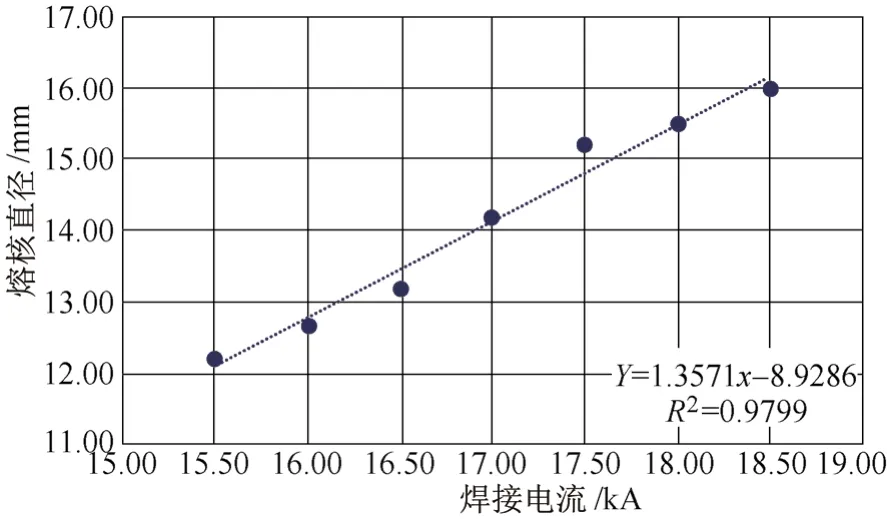

由前述分析可知,焊接电流、焊接时间和电极压力直接影响熔核直径的大小。根据试验结果将焊接电流、焊接时间和电极压力与熔核直径分别进行相关性分析。焊接电流和熔核直径的关系如图6所示,从图中可看出,焊接电流对熔核直径有较好的相关性,并且呈线性相关性,相关系数R2=0.9799。

图6 焊接电流与熔核直径相关性

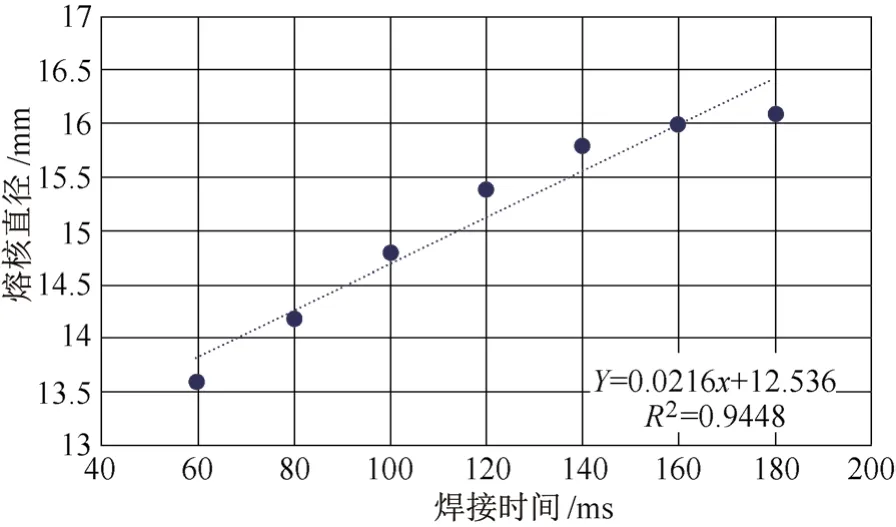

焊接时间和熔核直径的关系如图7所示,从图中可看出,焊接时间对熔核直径有较好的相关性,呈线性相关,相关系数R2=0.9448。

图7 焊接时间与熔核直径相关性

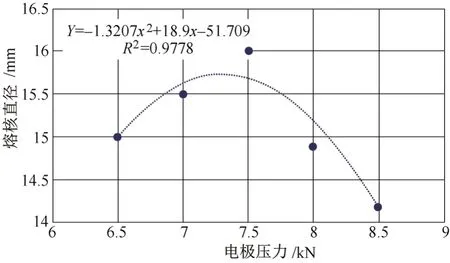

电极压力和熔核直径的关系如图8所示,从图中可看出,电极压力和熔核直径成非线性相关,相关系数R2=0.9778。

图8 电极压力与熔核直径相关性

结合上述分析,焊接电流对熔核直径的影响最大,电极压力次之,焊接时间影响最小。分析认为熔核的形成主要依靠焊接产生的热量,焊接电流直接影响焊接热量,而电极压力影响焊件与电极之间的接触面积,焊件与焊件之间的接触面积,进而影响焊件与焊件之间的接触电阻,而接触电阻的大小又影响焊接热量的大小。由于电极压力和焊接电流都影响接触电阻,因此在调节电极压力的同时需要适当的调节焊接电流。

4.2 多参数与熔核直径分析

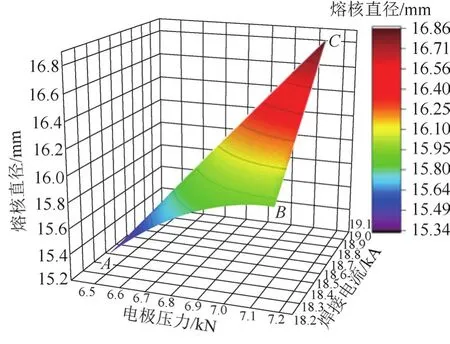

对上述数据进行分析处理,在多因素条件下考察单一焊接参数对熔核直径的变化影响。

焊接电流、电极压力多因素作用下的熔核直径的变化如图9所示。从图9可看出,熔核直径随电极压力的增加缓慢,如AB曲线所示,熔核直径随焊接电流的增加较为迅速,如BC曲线所示。

图9 焊接电流、压力作用下熔核直径变化

在实际生产中,应优先调节电极压力至合适范围或合适值,然后再调节焊接电流,才能更有效地增加焊核直径,提高接头质量。

5 结束语

1)采用DM-100/200点焊机焊接1.0mm厚奥氏体不锈钢SUS301,焊接电流阈值为15.5kA,焊接时间阈值为60ms,电极压力阈值为6.5kN。

2)熔核直径随焊接电流的增加而增加,当超过18.5kA,熔核尺寸减小。当焊接时间从60ms增加到140ms时,熔核直径随着焊接时间的增加而快速增加,而当焊接时间到达140ms时,熔核直径的增长不明显,且不产生飞溅,只会使焊件表面的压痕加深。当电极压力从6.5kN增加到7.5kN时,熔核直径随着电压的增加而增到最大。电极压力继续增加时,熔核直径减小。

3)焊接电流对熔核直径有较好的相关性,并且呈线性相关性,相关系数R2=0.9799。焊接时间对熔核直径有较好的相关性,成线性相关,相关系数R2=0.9448。电极压力和熔核直径呈非线性相关,相关系数R2=0.9778。焊接电流对熔核直径的影响最大,电极压力次之,焊接时间影响最小。

4)在实际生产中,应优先调节电极压力至合适范围或合适值,然后再调节焊接电流,才能更有效地增加焊核直径,提高焊接接头质量。