核电站蒸汽发生器管板镍基合金堆焊质量的控制

沈天阔

中广核工程有限公司 广东深圳 518124

1 序言

蒸汽发生器是压水堆核电站的核心设备,也是核电厂运行过程中发生故障最多的设备之一,大多数故障都是由各种腐蚀造成的。管板为蒸汽发生器的最关键部件,它起着隔离核岛一、二回路的作用[1,2]。由于管板一侧(以下简称“一次侧”)长期接触带有放射性和腐蚀性的高温冷却剂,所以在管板制造过程中,必须在一次侧面堆焊镍基合金,以满足其耐高温、抗腐蚀的需求。

管板镍基合金堆焊是蒸汽发生器制造过程中的关键工序,堆焊质量直接影响到设备的制造进度、产品质量以及后续工序的难易程度。本次设备采用带极电渣焊堆焊镍基合金,此焊接方法比一般的焊接难度大很多,主要体现在以下几个方面:

1)镍基合金电渣焊焊接电流大,热输出量高。在管板镍基合金堆焊中,由于母材与堆焊层材料性能差异较大,容易造成母材热影响区晶粒粗大。

2)管板一次侧镍基堆焊的过程中使用镍基合金焊带(宽60mm),使得焊接过程中电磁力对熔池形态影响较大,容易造成熔池中液态金属收缩,出现咬边缺陷,影响焊接质量[3-5]。

3)管板一次侧堆焊面积大,每一圈镍基合金焊道都构成一个封闭圆环,焊接过程中不利于材料热应力的释放,容易导致母材变形。

本文通过对反应堆蒸汽发生器管板镍基合金电渣堆焊难点分析,提出了焊前准备、焊接过程工艺控制及焊后检测等相关措施,通过对影响焊接质量各因素的控制,从而保证了产品堆焊的质量。

2 焊接质量控制

为了保证蒸汽发生器管板一次侧镍基合金堆焊质量,应该对焊接的全过程进行有效控制,避免最终产品产生不必要的缺陷,导致质量下降。

2.1 焊前准备

在管板堆焊之前需做好前期准备工作,主要包括:焊接设备、焊工及无损检测人员资格、焊接工艺评定等检查。

1)焊接设备和工具。堆焊之前,首先,需要对焊接所用的电加热器、转动器、焊机进行调试,保证设备的完好且在检定有效期内;其次,应为焊工准备在镍基堆焊层上行走的专用木鞋、焊接隔热地毯、吸尘器等辅助设备;最后,还要准备焊接过程中需使用的铝基无铁砂轮、便携式测温仪、秒表、钢板尺以及厚度尺等工具。

2)焊接文件及人员资质。堆焊前应按照要求对管板的完工文件、工艺流转卡进行审查,确保部件的实际质量符合上游设计文件要求。同样,焊工、无损人员资格也需在焊前进行审查,蒸汽发生器管板堆焊应由具有相关焊接资格的焊工进行施焊,焊工的资格需符合HAF603《民用核安全设备焊接人员资格管理规定》的有关规定;无损检测人员的资格也需符合HAF602《民用核电安全设备无损检测人员资格管理规定》的有关规定。

3)焊接工艺评定。应按照有效的工艺评定来实施管板的堆焊是保证焊接质量的关键因素之一。在进行蒸汽发生器管板堆焊之前,须进行相应的焊接工艺评定,根据合格、有效的焊接工艺评定报告制定产品的焊接工艺规程。实际焊接中的产品工艺规程应符合相应的焊接工艺评定报告,特别是参数允许的变化范围等。

2.2 焊接过程控制

蒸汽发生器管板堆焊过程应该选用合适的焊材(满足RCC-M标准),优良的焊接参数以及严格的检测手段,以便更好地控制产品的焊接质量。

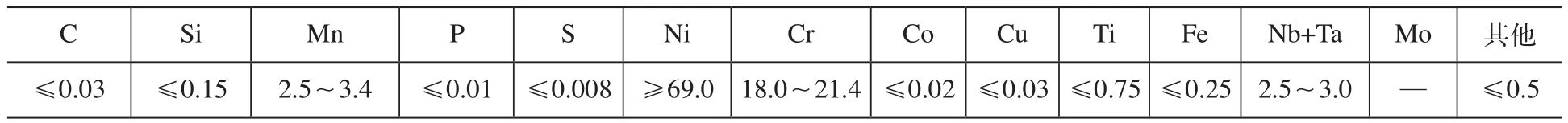

(1)焊材的选择 管板一次侧表面电渣焊所采用的焊接材料为EQNiCr-3镍基合金焊带(0.5mm×60mm),牌号为SANICRO72HP[6],其成分见表1。焊条电弧焊采用φ4.0mm,ENiCrFe-3镍基合金焊条,牌号为SANICRO71Q。堆焊之前,所有的焊接材料都需要进行熔敷金属化学成分分析(见表2)和力学性能试验。除了焊材质量满足设计文件要求外,还应该注意焊材的存放情况、焊材的领用手续、焊材的烘烤以及保温要求等。确保使用过程中的每批焊材都合格。

表1 镍基焊带Inconnel600化学成分(质量分数) (%)

表2 熔敷金属化学成分(质量分数) (%)

(2)焊接工艺 CPR1000反应堆蒸汽发生器所用管板的材质为18MND5(见表3)[7,8],厚度为557mm,直径为3485mm,表面需堆有镍基合金堆焊层(厚度≥8mm)。该焊接为异种金属焊接,堆焊之前应检查管板表面,确保无水、氧化颗粒、油污等影响焊接质量的杂质,并对待堆焊区进行磁粉检测(MT)。

表3 18MND5材料的化学成分(质量分数) (%)

管板一次侧堆焊前,首先,对管板母材进行整体预热(预热温度≥160℃),通过预热可以有效地控制焊缝的冷却速度,减少焊缝及热影响区的淬硬程度,提高焊接接头的抗裂性;同时也减少了堆焊区域被焊工件的温度梯度,降低了焊接应力和应变速度,有利于避免产生焊接裂纹。其次,在整个焊接过程中必须保证管板待堆焊面温度超过预热的最低温度(160℃),操作者焊接过程中需每隔30min对管板待堆焊表面的温度进行监测。

在制造过程中,管板堆焊采用镍基焊带带极电渣堆焊与焊条电弧焊相结合的方法。如图1a所示,蒸汽发生器管板一次侧堆焊区域分为中心手工堆焊区域、边缘R区手工堆焊区域、电渣焊带极堆焊区域。为了满足RCC-M标准中的技术条件,即堆焊层厚度必须达到8mm以上,管板表面镍基合金堆焊一般分为三层(见图1b),每层堆焊焊道对上一层焊道起到回火作用,释放上一层堆焊层残余内应力,缓解接头裂纹倾向,促使电渣堆焊的母材热影响区晶粒细化。在堆焊过程中,每层镍基焊带带极电渣堆焊的焊接方向与上一层相反(第一层焊接方向由内向外,见图1b),用以抵消每层堆焊后产生的管板变形。

图1 管板堆焊示意

管板一次侧每层先执行带极电渣堆焊,其焊道为环形焊道,如图2所示。每个环形堆焊层一次焊接成形,宽度约为65mm,堆焊层表面成形良好,每圈之间须保持5~9mm的搭接量。对焊道搭接区域中出现点状凹坑与轻微的咬边,在每焊接一圈后需进行手工打磨以去除这些缺陷。电渣焊焊机工作时在机头安装了磁控装置,焊接过程中操作者需根据焊道成形,调整磁场大小,以抑制焊接过程中电磁力的不利影响,改善焊缝成形(见图2)。

图2 焊缝成形

带极电渣堆焊后采用焊条电弧焊堆焊中心区与边缘R区,焊接过程中须保护好已完成的镍基堆焊面,防止手工焊接时的飞溅以及电弧伤及母材。起弧时不能在前一道收弧处引弧,且对焊道接头需进行检查,根据需要进行轻微打磨抛光,保证搭接区域圆滑过渡。手工R区堆焊时要定时测量圆弧面,保证其满足图样要求。完成手工焊接后,需检查焊缝的厚度和形状,且应注意要多焊出一定的厚度,以便有足够的打磨余量,焊接参数见表4。

每层堆焊完成后,应进行后热处理,其作用是消除焊接产生的热应力、均匀焊缝和热影响区的组织、细化焊缝和热影响区的晶粒,使得焊材与母材更好熔合。后热过程中操作者应对后热温度的监控和测量,后热温度见表4。为了更好的控制焊接质量,管板堆焊完成后还应该进行消应力热处理(IRS),保温温度595~620℃,保温时间1h以上。

表4 焊接参数

2.3 焊接检测

(1)化学分析 管板镍基堆焊完成后,应在管板堆焊层表面磨掉0.5mm后,在深度2mm的范围内取样进行化学成分分析,分析结果满足技术要求(见表5)。

表5 化学成分取样分析(质量分数) (%)

(2)目视检测及尺寸检测 管板堆焊完成后的检测,首先目视检测,检测堆焊层表面是否满足图样规定要求及后续无损检测要求。同时,目视检测还包括表面粗糙度及焊缝平滑程度,不得存在表面气孔、夹渣、裂纹、未熔合、咬边、焊瘤及内凹等缺陷。焊缝周围的熔渣及表面的飞溅物必须清除。其次是尺寸检测主要测量管板尺寸及手工R区弧面尺寸,确保尺寸满足上游图样要求。

(3)超声波检测及超声波测厚 目视检测完成后,需进行超声波检测,检测堆焊层是否存在体积型、连续未熔合、层下裂纹等缺陷。同时,使用超声波探测仪进行管板堆焊层厚度的测量,堆焊厚度满足设计图样要求(≥8mm)。

(4)液体渗透检测 管板堆焊层表面机加工后,最后还需进行PT检测,对堆焊层表面是否存在尺寸>1.5mm的显示,以及尺寸<1.5mm但其间距<3mm的显示,均应作不合格处理,进行手工抛磨修理,用以满足后续钻孔要求。

3 结束语

蒸汽发生器管板一次侧表面镍基合金堆焊为大面积异种金属电渣焊,焊接难度大,并且镍基合金材料的焊接性能差,是蒸汽发生器制造工艺过程的重点、难点之一[9]。为获得质量优良的镍基合金堆焊层,焊接参数的优化、焊道布置的合理化、焊接工位清洁度的保证、焊接设备状态的良好,以及焊接工人的专业技术和责任心都是不可缺少的。

本文针对管板表面镍基堆焊的工艺特性,分析了影响焊接质量的重要因素,提出了控制焊接质量的措施,有效地保证了产品的焊接质量,降低了缺陷产生的概率,对提高核岛主设备产品焊接质量有一定的指导作用。