对接接头焊件批量缺陷空间位置的可视化

石端虎,吴三孩,,历长云,沙静,孙远,杨峰

(1.徐州工程学院,江苏 徐州 221111;2.河南理工大学,河南 焦作 454000)

0 前言

激光焊在国防、军工、高速列车等重要工业部门获得了广泛应用,而且轻质合金如铝合金等激光焊件大量应用在高速列车车体结构上,但由于激光焊的固有特点,在焊接工艺参数波动及保护不良时,极易在焊缝中形成气孔类缺陷,为保障高速列车等重要装备的安全,亟需开展铝合金激光焊件缺陷无损检测及空间定位研究。而对接接头焊件应用最广泛,因此开展对接接头激光焊件批量缺陷的空间定位及空间位置数据可视化研究,具有极为重要的理论研究价值和工程应用背景。

目前国内外已开展了焊件缺陷分割、缺陷定位、缺陷可视化等方面的研究,并取得了一定的研究成果[1-10],但开展对接接头焊件内部缺陷的缺陷空间定位和空间位置可视化方面的研究尚未见报道,尽管作者在文献[6-8]中已开发了工字型激光焊件缺陷空间位置可视化程序,尚不能应用到对接接头上。而且文献[6]中缺陷可视化采用手工绘制方式实现,每次只能实现单个缺陷的可视化,可视化效率极低,根本无法满足实际工程的需要。文献[7-8]中尽管实现了焊件批量缺陷的自动可视化,但在余高和熔合区轮廓线的可视化绘制方面仍存在一定问题:一是直接做了简化,没考虑余高;二是直接用直线代替熔合线的曲线过渡。在常用4种焊接接头(对接接头、十字或T形接头、角接接头、搭接接头)中,对接接头应用最广泛,因此创建对接接头焊件缺陷深度和偏移量的数学模型,确定缺陷的空间位置,并建立余高和熔合区轮廓线的数学模型,开展对接接头焊件缺陷空间定位和空间位置可视化研究更具有现实意义,有着极为重要的理论研究意义和工程应用价值,可为重要焊接结构的焊接缺陷修补、焊接工艺制(修)订和缺陷空间分布特征研究及结构完整性评价奠定良好基础。

1 缺陷深度与偏移量数学模型

在采用无损检测方法确定对接接头焊件缺陷空间位置时,为对接接头焊件添加了辅助块,将其转换为T形接头焊件,其中辅助块中心线与焊缝中心线重合,且辅助块材料与对接接头焊件母材材料相同,辅助块中无缺陷。采用透明胶带将两者固定在一起,射线检测完成后可拆去透明胶带,对对接接头焊件的外观无影响。转换后的焊件示意图如图1所示。为了确定缺陷的空间位置,对图1的焊件左右旋转45°进行了X射线检测,并获取了X射线检测图像。选用X射线穿透焊件最薄处为定位特征点,建立的缺陷深度和偏移量的数学模型见式(1)和式(2):

图1 转换后的焊件

(1)

(2)

式中:h为缺陷到对接接头焊件表面(余高侧)的距离,即缺陷深度,mm;dl为焊件右转时缺陷中心点到X射线穿透焊件最薄处的投影距离,mm;dr为焊件左转时缺陷中心点到X射线穿透焊件最薄处的投影距离,mm;W为辅助块宽度,mm;δ为对接板厚度,mm;x为缺陷偏移焊缝中心线的距离,即缺陷偏移量,mm。对于对接接头焊件,其中辅助块宽度W、对接板厚度δ为已知量,dl和dr2个投影距离可通过对添加辅助块的焊件左右旋转后获得的X射线检测图像进行缺陷分割和缺陷细化获得,代入式(2)可求得偏移量x,而后将dl和x代入式(1)可确定缺陷深度。缺陷沿焊缝纵向的分布可通过对检测图像的缺陷分割获得,从而缺陷的空间位置可以确定下来,也就实现了缺陷的空间定位。

2 焊缝轮廓线数学模型创建

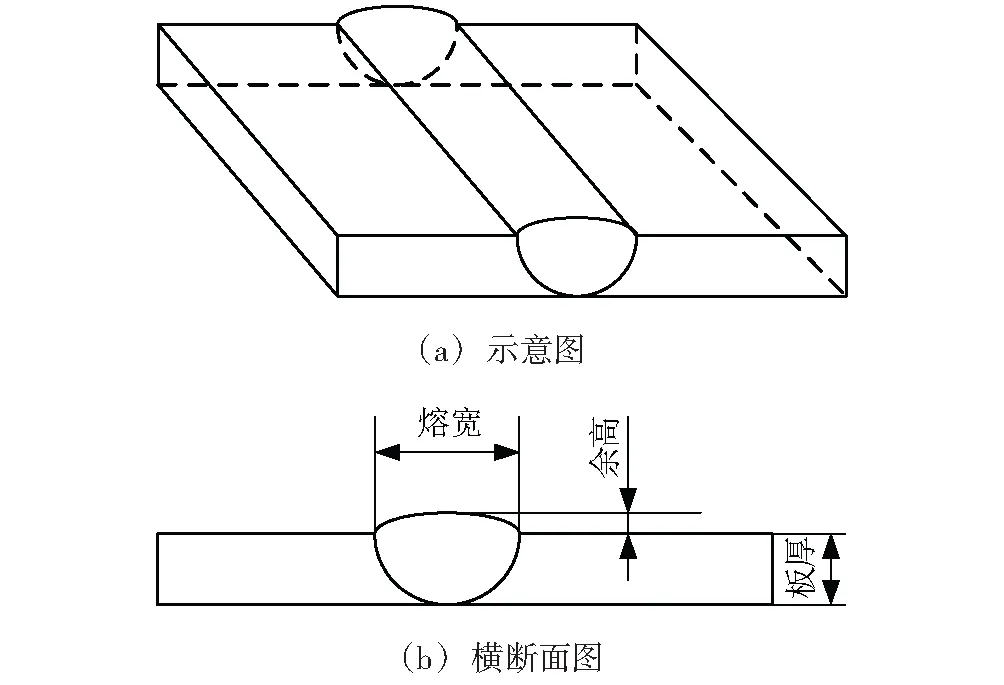

图2为对接接头焊件,图2a为焊件示意图,图2b为焊件横断面图。

图2 对接接头焊件

在焊缝绘制中,为了真实再现余高和熔合区的过渡曲线,对焊缝余高和熔合区的弧度曲线构建了椭圆方程。图3为焊缝(含余高和熔合区)轮廓线数学模型建立示意图,图中标出了余高ρ、熔宽d和熔深δ(全熔透时熔深即板厚)。

图3 焊缝轮廓线数学模型

余高轮廓线的曲线方程见式(3):

(3)

即

(4)

熔合区轮廓线的曲线方程见式(5):

(5)

即

(6)

3 焊件缺陷空间位置可视化

3.1 主界面设计

对接接头焊件缺陷空间位置可视化系统的主界面如图4所示,主要由图像显示区域(主界面左侧)及功能操作区(主界面右侧)等2部分组成;图像显示区可用于任意角度观察对接接头焊件缺陷可视化;功能操作区可调整对接接头焊件的参数设置,实现焊件建模、模型清除、导入自动提取的缺陷数据、缺陷清除等功能。此外可设定仰角和方位角,以便于检测人员观察,透明化功能可调节模型的透明度,有助于更清晰地显示缺陷的空间位置分布。

图4 主界面设计

3.2 焊件三维建模

基于Matlab构建对接接头焊件模型,可使用Patch函数,利用对象的顶点坐标点创建对接接头焊件结构,同时对象的明亮程度及颜色也可指定。

确定构建对象的顶点数量、顶点坐标矩阵、顶点联接矩阵及创建面的颜色属性数据后可构建对接接头焊件结构模型。采取的语句如下:figure, patch(‘faces’, f, ‘vertices’, v, ‘FaceVertexcdata’, jet(68),‘FaceColor’,‘flat’);其中:‘faces’为联接矩阵;‘vertices’为顶点矩阵;‘FaceVertexcdata’用于说明顶点或联接矩阵;‘FaceCol-or’用于控制对象的颜色。图5为创建的焊件模型,其中余高和熔合区轮廓线的绘制采用式(3)和式(5)的曲线方程。

图5 焊件模型

3.3 缺陷可视化

对T形接头焊件左右旋转获取其X射线检测图像,建立缺陷深度和偏移量数学模型,提出左右转图像中缺陷分割及缺陷自动对应准则,实现了对接接头焊件中缺陷空间位置数据的自动提取[1],提取的某对接接头焊件缺陷空间位置数据见表1,表中给出了22个气孔缺陷的空间位置数据。

表1 对接接头焊件缺陷空间位置数据

将表1中自动提取的缺陷空间位置数据,利用Sphere函数和Surf函数等底层函数导入建立的焊件三维模型中,可实现对接接头焊件批量缺陷空间位置可视化,如图6所示。

图6 缺陷可视化

4 焊件参数调整及其他功能实现

4.1 可视角度调整

该功能主要是通过调整仰角和方位角实现对接接头焊件模型观察角度变化,以达到从任意角度观察缺陷在焊件中的空间分布,可为焊件缺陷空间分布特征研究和焊接工艺参数优化奠定良好基础。图7为可视角度调整对比。

图7 可视角度对比

4.2 透明化处理

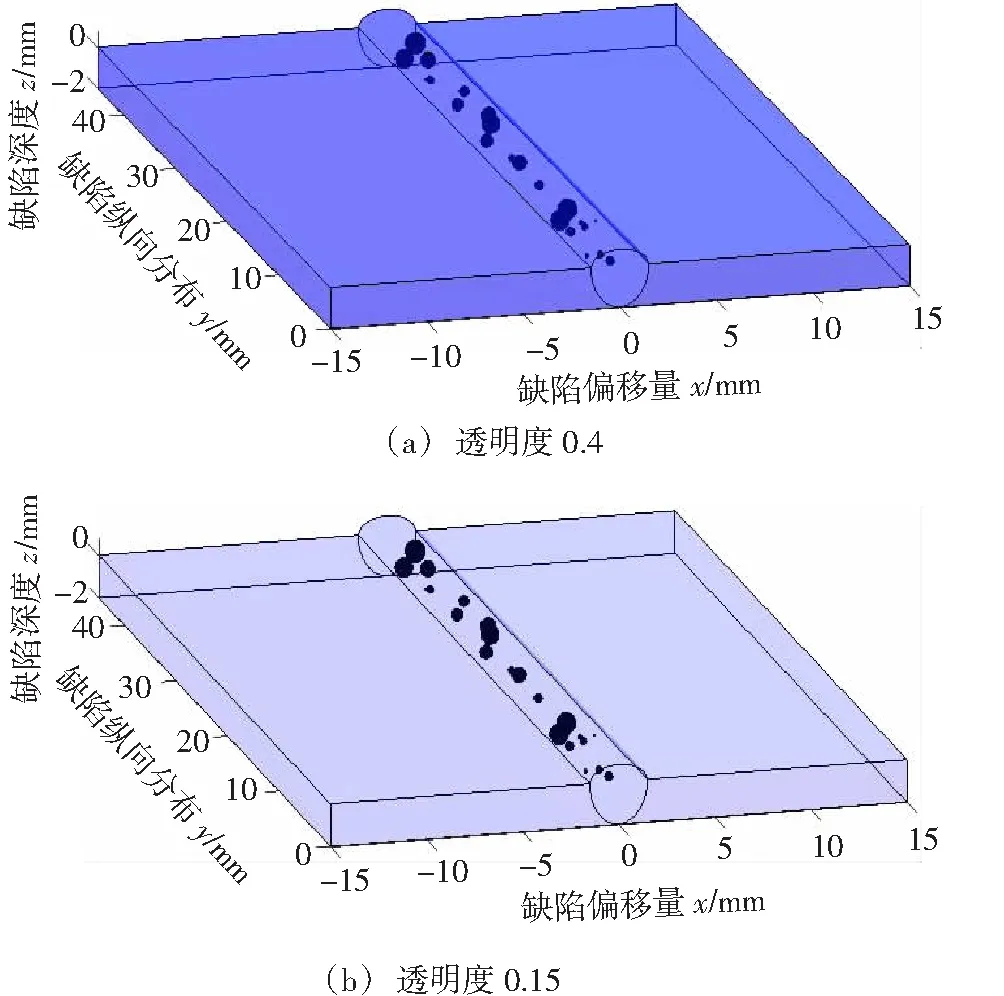

透明化处理功能主要是设置透明度,以便于检测人员更清晰地观察缺陷空间分布。透明度介于[0,1]之间,0为完全透明,1为完全不透明,从1到0随着设定值的减小,焊件模型愈来愈透明。图8为透明度对比图。

图8 透明度对比

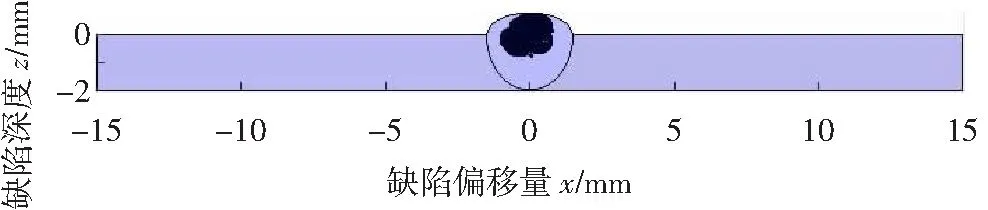

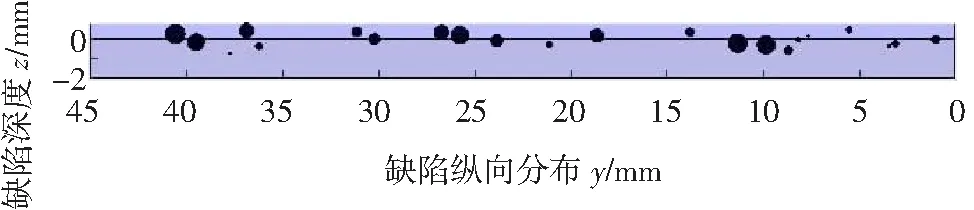

4.3 三视图显示

为了更清楚地观察缺陷在对接接头中的空间分布,给出了可视化模型的三视图。三视图的仰角和方位角设定如下:主视图的仰角和方位角均为0°;左视图的仰角为0°,方位角为-90°;俯视图的仰角为90°,方位角0°。缺陷可视化三视图如图9~图11所示。从图9主视图可知,缺陷绝大部分位于焊缝中上部,且集中于焊缝中心线附近;从图10可知缺陷主要分布在板厚上表面两侧,说明激光焊接时冷却速度过快,导致气体未能有充分时间逸出,从而留在焊缝中形成了气孔缺陷;从图11可知缺陷沿焊缝纵向呈随机分布。缺陷可视化三视图可以让检测人员更清晰地了解缺陷在焊缝中的位置分布,可为焊接缺陷修补、焊接工艺制订和缺陷空间分布特征研究提供有价值的参考。

图9 缺陷主视图

图10 缺陷左视图

图11 缺陷俯视图

5 结论

(1)添加辅助块将对接接头焊件转换为T形接头焊件,建立了缺陷深度和偏移量的数学模型,实现了缺陷的空间定位。同时为了真实再现焊缝缺陷在对接接头焊件中的空间分布,创建了余高与熔合区轮廓线的数学模型,实现了余高和熔合区过渡区曲线的绘制。

(2)设计了对接接头焊件缺陷可视化界面,创建了对接接头焊件三维模型,导入了自动提取的缺陷空间位置数据,实现了对接接头焊件中批量缺陷的空间位置可视化。

(3)开发的对接接头焊件缺陷可视化程序可实现焊件参数设置、缺陷数据导入、可视角度调整、透明度调节等,操作方便,可视化效果逼真,易于实现任意角度观察,可为重要结构对接接头激光焊件的快速无损检测、缺陷修补、焊接工艺制(修)订、缺陷空间分布特征研究和接头完整性评价奠定良好基础,也可为其它接头类型焊件缺陷空间位置可视化提供有价值的参考,工程应用前景广阔。