TOFD检测连续尖角人工缺陷对比试块的应用

裴延东,谢高伟, 马昌全,杨兴斌,孙文琦

(1.郑州国电机械设计研究所有限公司,郑州 450046;2.华电郑州机械设计研究院有限公司,郑州 450046;3.机械工业勘察设计研究院有限公司,西安 710043)

TOFD(超声波衍射时差法)检测技术具有检测成本低、检出率高、检测结果直观、检测结果可永久保存、操作简便等优点,广泛应用于厚壁压力容器以及大厚壁承压设备的无损检测中[1]。与传统射线检测(RT)、超声检测(UT)技术相比,TOFD检测技术具有检测厚度范围大、检测灵敏度高、裂纹类缺陷敏感性强、缺陷高度定量精度高等优势[2-5]。

厚度分区检测时,应采用对比试块设置各通道检测灵敏度,此时增益的回波主要来自于试块人工反射体上、下尖端的信号,衍射信号的幅值与缺陷大小、检测精度关系不大[6]。衍射信号主要是波在传输过程中遇到不连续,波前的一部分被阻挡或衰减产生的。平底孔的不连续对此效应的反应并不明显,因此平底孔人工缺陷不很适用于TOFD检测的波幅校准[6-7],TOFD对比试块不宜采用平底孔人工缺陷制作。

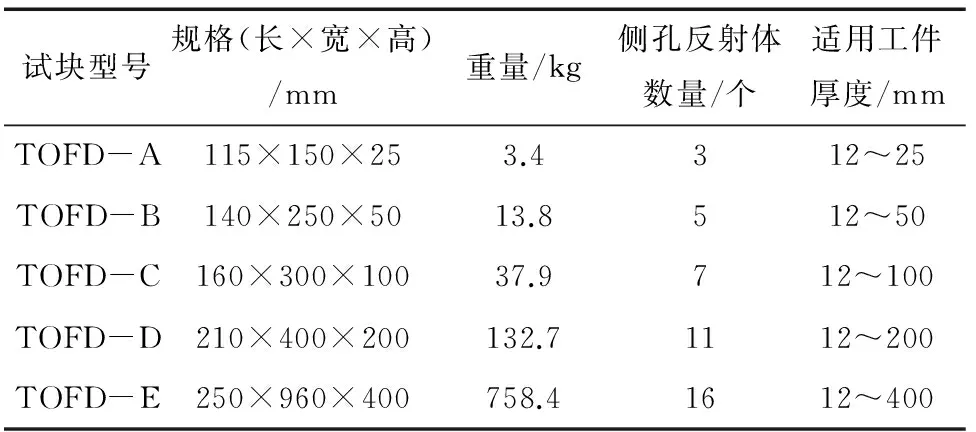

单参数TOFD检测无法对厚壁容器进行完全有效覆盖,因此应采用分层检测法以避免漏检[8],该方法也是目前厚板TOFD检测的主流技术。相关标准要求检测厚度大于50 mm的工件时应在厚度方向上采取分区检测。NB/T 47013.10-2015标准提出了TOFD-A~TOFD-E对比试块,其参数如表1所示。标准要求检测前应在对比试块上对A扫时间窗口的覆盖性、合理性、深度校准以及扫查灵敏度进行验证或校准。

表1 TOFD-A~TOFD-E试块参数

由表1可知,随着检测产品厚度的增加,相应的对比试块重量明显变大,内部人工侧孔反射体数量也随之增加。

为此笔者特意设计、加工了适用于TOFD检测的“连续尖角人工缺陷”对比试块,并验证其有效性。

1 TOFD 检测试块使用现状

近年来,大型电站建设中所用壁厚为50~200 mm的工件越来越多,同样壁厚大于100 mm且服役于高温、高压环境的反应容器越来越多,其壁厚最厚已达350 mm。笔者在电站第三方金属监督的工作中发现,在设置TOFD检测工艺中A扫描时间范围、相邻声束区覆盖值、深度范围内-12 dB声束覆盖有效性、分区通道灵敏度等参数时,大多数施工单位主要依靠计算和经验进行,究其原因是TOFD检测对比试块配备不齐全,对标准没有理解到位,这些均会直接影响检测结果的可靠性。

笔者以TOFD-C试块为例进行分析,该试块结构如图1所示。该对比试块适用于厚度为12~100 mm的工件。观察试块结构,该试块内部侧孔人工反射体距上表面高度分别为4,8,12,25,40,60,80 mm,侧孔人工反射体长度分别为30,45,60 mm,侧孔直径分别为2,3,4,5 mm。

图1 TOFD-C试块结构示意

以水电站常见的厚度t为66 mm的工件为例,按照NB/T47013.10-2015标准将该试件分成2个深度范围进行分区检测,上层厚度为26.4 mm(2t/5),下层厚度为39.6 mm(3t/5)。检测设备均采用频率为5 MHz,晶片直径为6 mm,楔块延迟为5.45 μs的60°探头对,经测试该探头对-12 dB声束上边界角为85°,下边界角为40°。该扫查参数对应的有效声束覆盖范围如图2所示(图中Δh为一区深度的25%),66 mm工件在TOFD-C对比试块上的验证结果如表2所示。

图2 扫查参数对应的有效声束覆盖范围示意

表2 66 mm工件在TOFD-C对比试块上的验证结果

检测灵敏度可以采用对比试块上对应检测深度范围内侧孔衍射信号的波高来确定;在对比试块上以设置好的参数进行数据采集,然后分析图谱中和对比试块中侧孔深度、高度的差异,可简单判断系统的检测误差。

计算得到分区A扫时间参数后,对应深度范围内的A扫波幅是否满足标准NB/T 47013.10-2015规定(探头声束所在检测深度范围内相对声束轴线处的声压下降差值小于12 dB),通过TOFD-C对比试块是很难对其进行验证的。表2中深度覆盖情况无法验证是因为TOFD-C对比试块上没有深度为26.4,19.8 mm的孔。若存在PCS(探头中心距离)调节误差、时间参数计算错误、耦合情况变化等情况,可能会使A扫时间范围发生变化,进而导致时间范围与检测深度不一致。如果时间窗口过小则可能造成漏检,时间窗口过大会使设备处理数据的任务增大,影响数据采集率。

由图2可知,阴影位置重合区域在工艺制定时应该为该探头-12 dB声束所对区域,随着声程的变大,信号会发生衰减,分辨力会降低,深度误差也会变大。此时试块上固定的声程测算扩散角有效范围是否会发生变化;声束有效覆盖区域是否能够满足向上覆盖深度Δh(一区深度的25%),都无法进行有效验证。

在对厚板产品进行TOFD分区检测时,检测前应在试块上对A扫描时间设置(分区内-12 dB声束范围的深度覆盖、时间窗口合理性)、深度校准、灵敏度设置等进行工艺验证,否则会影响产品的缺陷检出率及检测结果可靠性。因而制作出一种实用性强,价格便宜,便于加工的TOFD检测分区用对比试块是很有必要的。

2 连续尖角人工缺陷TOFD对比试块的构想

当被检工件内部有缺陷时,探头接收到的波形依次为直通波、缺陷上尖端衍射波、缺陷下尖端衍射波、底面回波以及横波信号或其他波型转换信号[9]。根据TOFD检测原理分析,TOFD检测时必须准确测得衍射信号的到达时间,并将时间转化为需要的缺陷深度。但是探头中心距测量误差、耦合层厚度、探头对楔块磨损等原因都会使检测深度的误差[10],为了减少误差,就应当在对比试块上进行验证。

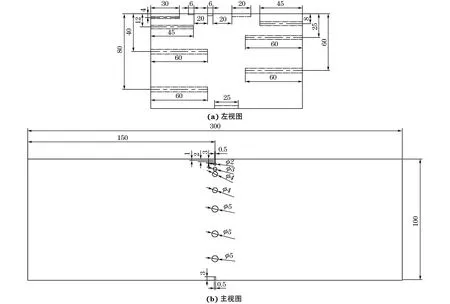

考虑到衍射时差法检测技术的原理,制作对比试块时宜采用尖角缺陷。为此笔者设计了一种含有尖角缺陷的对比试块,该缺陷尖角角度为60°,且该角度的选取可参考NB/T 47013.10-2015标准附录D(规范性附录)[7],60°尖角缺陷结构如图3所示(图中h为尖角缺陷深度;W为尖角缺陷宽度)。

图3 60°尖角缺陷结构示意

制作含有如图3所示的尖角槽的对比试块时[7],对机加工要求较高,所以该对比试块制作比较困难。为此,笔者采用电火花数控线切割机床加工一种连续尖角人工缺陷TOFD检测新型对比试块,其结构如图4所示(图中h′为人工反射体自身高度;h″为对比试块高度)。

图4 连续尖角人工缺陷TOFD检测新型对比试块结构示意

由图4可知,该对比试块内部有一个高度为3 mm的连续深度菱形尖角槽,该尖角槽上下尖角为60°,该人工反射体沿着试块长度方向深度不断加深。该人工反射体与水平方向存在一个已知的夹角α,且该夹角应在加工试块前确定。该对比试块应做到:① 每一个水平距离x位置下的人工反射体深度h已知;②h″值能覆盖工件检测厚度;③ 夹角α不易过小,宜在30°~45°之间,以控制对比试块的合理长度。

在适用于TOFD技术的连续尖角人工缺陷对比试块表面标上水平刻度,根据式(1)可以准确地计算某一深度h对应的水平位置x。并在试块上表面将这一对应关系结果标出,以便于在验证时准确得到探头对中心位置x处人工反射体距上表面的高度h;可以得到。

(1)

适用于TOFD技术的连续尖角人工缺陷对比试块外形垂直度和平行度应不大于0.05 mm,图4所示上表面粗糙度不大于1.6 μm,其余面粗糙度不大于3.2 μm。人工反射体自身高度误差应不大于±0.1 mm,人工反射体水平度误差不大于0.05°。加工所述对比试块的其他要求应符合标准JB/T 8428-2015和JB/T 10063-1999的规定。连续尖角人工缺陷TOFD技术分区用的对比试块主要有以下功能:① 对A扫时间窗口覆盖性及合理性进行验证,保证时间窗口与预检厚度一致,并验证所在检测深度范围内相对声束轴线处的声压下降差值;② 对分区内扫查灵敏度进行合理设置,以保证缺陷不漏检;③ 对深度进行校准,保证后续图谱中缺陷高度的测量准确性。

3 连续尖角人工缺陷对比试块预期效果

3.1 A扫时间窗口覆盖性验证

TOFD检测为了保证声束有效地覆盖预定的检测深度,就要对A扫时间窗口进行正确设置并尽可能在试块上验证其覆盖性。

当采用单通道检测工艺时,A扫时间窗口为直通波-底波-变形波,这3个波形均可以在被检工件上校准并确定。当采用分区检测时要求相邻分区在深度上能够互相覆盖,此时下区的时间窗口内应包含上区的检测深度。检测工艺参数制定后需对时间窗口起始、结束位置对应的检测深度进行验证。A扫时间窗口覆盖位置如图5所示。

图5 A扫时间窗口覆盖位置示意

对分区检测,中间层既没有直通波也没有底波显示,且每一个区域的时间窗口在深度方向必须覆盖相邻分区以避免缺陷漏检[10],因此文章仅对上覆盖检测进行讨论。由图5可知,一区(PCS1)的A扫时间窗口覆盖性及合理性为t1~t2,对应检测深度为OA,即右图h1。二区(PCS2)的A扫时间窗口覆盖性及合理性1~2,对应检测深度为(包含覆盖厚度)为B-C,即右图h2,此时二区检测范围包含有一区检测深度B-A。

采用连续尖角人工缺陷TOFD对比试块验证时,对时间参数进行设置。

(1) 一区设置。将PCS1扫查架居中放置在A点的水平位置,时间起始窗口应观察到直通波时间t1,此时时间窗口结束位置应观察到A点的人工反射体衍射波信号到达时间t2。

(2) 二区设置。将PCS2扫查架居中放置在B点的水平位置,此时在时间窗口起始位置应观察到B点的衍射波信号时间1,在时间窗口结束位置应观察到C点的人工反射体(如果只有二区也可以是底波)衍射波信号时间2,以保证A扫时间窗口覆盖性符合要求。

3.2 扫查灵敏度的验证

根据TOFD技术原理可知,只要有缺陷尖端的存在就会产生衍射信号,然而过低的衍射信号在检测图谱中很容易被忽略,甚至无法观察到,因此扫查灵敏度(A扫描幅度)直接决定了是否会造成漏检。过高的检测灵敏度会造成检测图谱过显示,不利于图像观察分析。因此TOFD检测时必须设置合适的检测灵敏度,这就要求产品检测前应对检测灵敏度进行验证。

一区检测时可以将直通波波幅设置为满屏波高的40%80%来作为扫查灵敏度,也可将图5中O-A深度范围内对比试块产生的最弱衍射信号波波幅设置为满屏高的40%80%来作为扫查灵敏度。二区检测用图5中B-C深度范围内对比试块产生的最弱衍射信号波波幅设为满屏高的40%80%来作为扫查灵敏度。文章第4节将对该结论进行验证。

3.3 深度校准

TOFD检测采用一发一收模式,通过分析测量缺陷上尖端与下尖端的衍射波信号时间差,来计算缺陷的高度。当检测时间窗口能够同时观察到直通波和底面反射波时,此时直通波和底面反射波的时间间隔所反映的厚度校准为已知的工件厚度值。然而如果检测产品厚度大于50 mm,分区检测时采用上述方法将失效,应当采用对比试块校准。

以图5为例,分区检测深度校准应该对每个通道检测参数单独校准,上层分区即直通波时间t1与人工缺陷A位置缺陷反射波时间t2的时间间隔t,即t=t2-t1,可推出人工缺陷A位置的深度值h1,依此类推下层分区即为人工缺陷B位置1与底面反射波时间2的时间间隔t′,即t′=2-1,可推出人工缺陷A位置到下层的深度值h2,通过TOFD软件进行分析,如果时间差值与已知人工反射体深度一致,则该设置下的系统深度参数可靠。

4 连续尖角人工缺陷TOFD对比试块效果验证

4.1 连续尖角人工缺陷TOFD对比试块深度校准

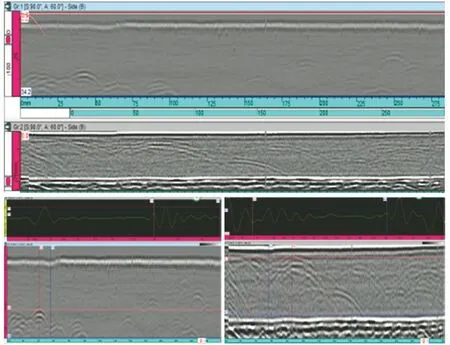

笔者采用66 mm厚的WSD690E高强钢为材料加工了如图4所示的新型TOFD技术分区对比试块。检测设备为OmniScan MX2型超声波探伤仪,上下分区均采用频率为5 MHz,晶片直径为6 mm的探头对,设置楔块角度为60°,将探头放置在同一水平面上(即探头偏移量为0),按照标准NB/T 47013.10-2015进行检测。在此配置下,采用非平行扫查方式,一区采用直通波高80%作为扫查灵敏度,二区采用起始处人工反射体波高80%作为扫查灵敏度,人工缺陷对比试块检测图谱如图6所示,各区检测参数如表3所示。

表3 厚度为66 mm的工件各区检测参数

图6 人工缺陷对比试块扫查图谱

在该图谱上采用分析软件对缺陷进行分析,如果分析软件得到的人工反射体位置、深度与对比试块上的数据不一致,则应对整个检测系统声速、楔块延迟、编码器等参数进行校准,这也是深度校准的过程。

4.2 检测灵敏度的验证

笔者分别在TOFD-C对比试块和连续尖角人工缺陷TOFD对比试块上进行TOFD检测灵敏度、A扫描时间窗口校准,并在含有缺陷的焊缝是进行检测试验,然后对数据进行对比分析。

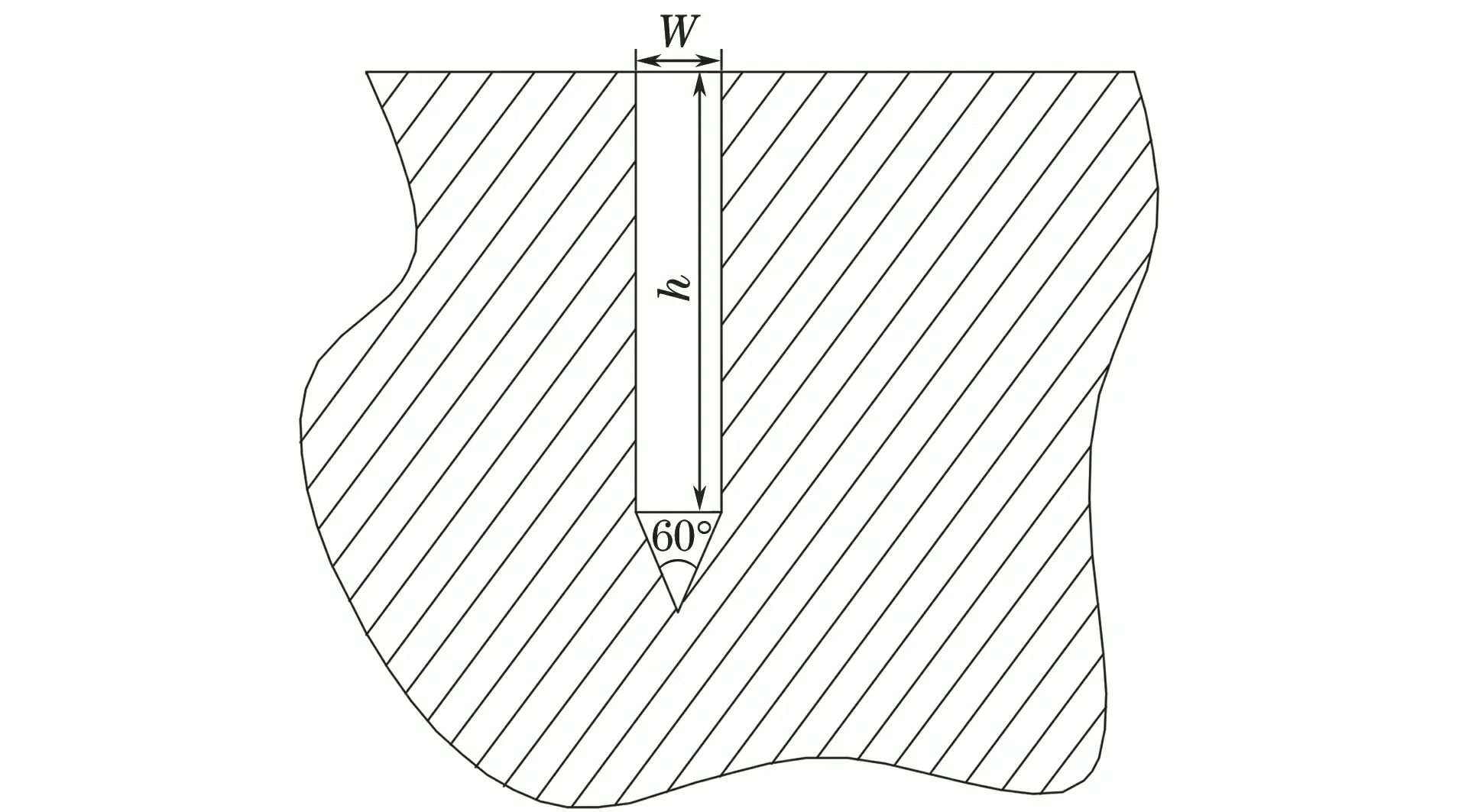

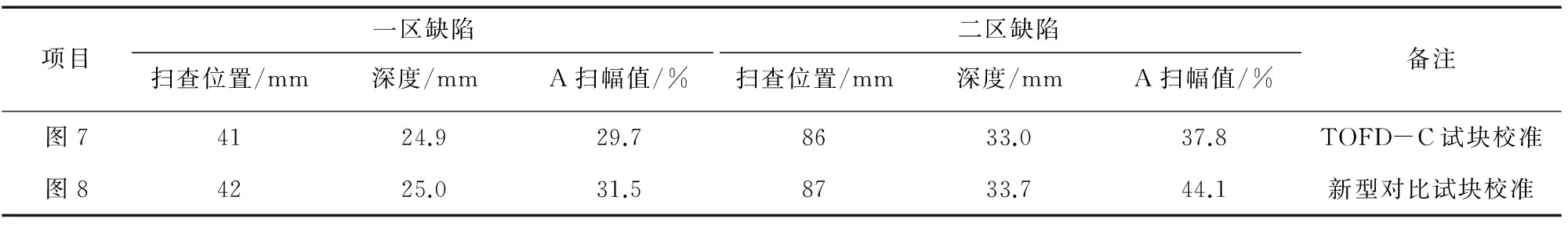

被检工件焊缝厚度为66 mm,采用表3参数设置。一区以直通波高80%作为检测灵敏度;将TOFD-C对比试块深度为45,60 mm的侧孔产生的最弱衍射信号波幅设置为满屏高的80%作为二区扫查灵敏度,TOFD-C对比试块上校准后的检测图谱如图7所示。以新型TOFD对比试块厚度范围(26.466 mm)内最弱衍射信号波幅设置为满屏的60%作为二区扫查灵敏度,连续尖角人工缺陷对比试块上校准后的检测图谱如图8所示。将图7与图8检测数据进行对比,其结果如表4所示。

表4 图7与图8的检测数据对比

图7 TOFD-C对比试块上校准后的检测图谱

图8 连续尖角人工缺陷对比试块上校准后的检测图谱

对图7和图8二区数据进行对比,可以看出一区(0~26.4 mm)虽然都是采用直通波进行校准,但是同一缺陷衍射信号A扫幅值仍然有细微的区别,差值为1.8%,这可能与检测时探头与工件之间耦合层厚度、扫查时探头与工件耦合情况等有关;二区(26.4~66 mm)采用不同的对比试块校准后进行检测,同一缺陷衍射信号A扫幅值差值为6.3%,且连续尖角人工缺陷对比试块上校准后得到图谱A扫幅值较高(见表4)。笔者所设计新型对比试块的人工反射体上尖端最大深度为55 mm,虽然没有达到最大深度(即工件厚度),但从原理上看不会对试验数据产生大的影响。

由于一区采用的检测参数一致,不对一区检测结果做重点讨论。连续尖角人工缺陷对比试块主要会对二区的数据产生影响,观察图7和图8可以看出该试样的缺陷均能被有效检出,可以认为缺陷的检出率是一致的。

4.3 A扫描时间窗口覆盖性及合理性验证

按照检测工艺设置的时间窗口在新型对比试块上进行扫查,并对一区、二区图谱进行分析,图谱中的检测深度与预定工艺检测深度一致,可以证明该检测参数下A扫时间窗口覆盖性较好,满足检测分区的深度覆盖。A扫描时间窗口通常与探头角度、探头中心距离以及被测工件厚度有关,验证原理如图9所示。

图9 TOFD检测A扫时间窗口在新型试块上的验证原理示意

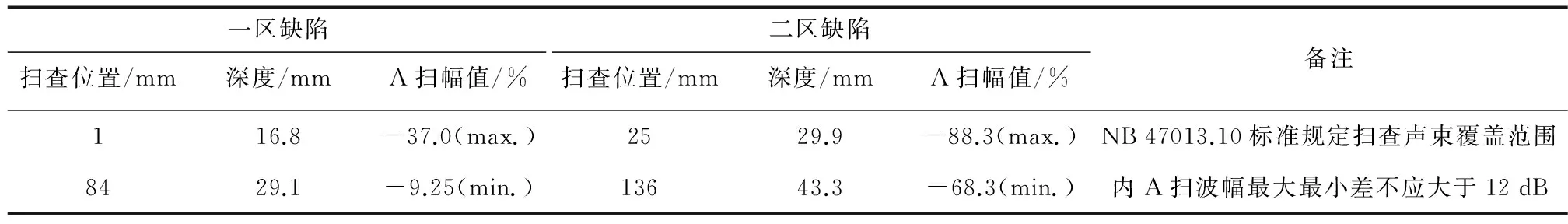

分析可知,采用连续尖角人工缺陷对比试块进行工艺验证能够符合标准要求,除了可以进行检测深度校准和检测灵敏度设置外,还可以在分区检测时对深度覆盖(即时间覆盖)进行验证,且操作较为方便,验证结果较为直观。笔者对新型对比试块TOFD检测图谱(见图10)一区、二区人工缺陷的A扫幅值变化情况进行分析,观察是否一、二区声速覆盖深度内陷信号最大值与最小值变化在-12 dB(即波幅降低到满屏高度的25%)之内。

图10 各区对应人工缺陷A扫图谱

各分区内A扫波幅极值参数如表5所示,可见,一区人工缺陷A扫幅值最大位置出现在扫查开始位置,幅值为-37%,深度为16. 8mm,虽然一区扫查深度很大,可是幅值降为-9.25%(下降12 dB)的深度为29.1 mm,可以认为一区的声束有效覆盖范围为0~29.1 mm,超出区域扫查数据无效。同样适分析二区图谱,二区信号幅值变化不明显(下降2.2 dB),说明该区域处于当前PCS下良好的声束覆盖范围。因此可以对声束覆盖深度内的最大波幅与最小波幅下降范围进行验证,准确测定标准规定的-12 dB扩散区域在检测工件中对应的上下边界范围。

表5 各分区内A扫波幅极值参数

有文献指出,如果使用已知反射体的信号进行深度校准,就可以使这个测量误差大为减小。而该对比试块上每个对应扫查位置的人工反射体深度均已知,且该对比试块采用电火花数控线切割机床加工而成,加工工艺较为便捷,成本较低,数控加工精度可控[11]。在保证试块加工精度的条件下,该人工反射体深度误差可以控制在0.1 mm以内。

由于TOFD扫查的上下表面附近存在盲区,所以某些缺陷的性质难以解释,还夸大了一些危险性不大缺陷(如气孔等)[12],这就要求检测人员应严格按照标准进行TOFD检测技术参数设置。检测数据分析人员应具有丰富的分析经验,必要时还可采用常规UT检测、射线检测进一步补充检测。

5 结论

(1) TOFD检测连续尖角人工缺陷对比试块内部人工反射体的自身高度在验证中并不是很关键的因素。上尖角特征人工反射体制作的对比试块更加有优势,同时人工反射体上端点距工件表面的高度必须精确。

(2) TOFD检测连续尖角人工缺陷对比试块在验证过程中可以得到与NB/T47013.10-2015标准对比试块相同的灵敏度设置效果。

(3) TOFD检测连续尖角人工缺陷对比试块尺寸较小,覆盖深度范围大,加工较为方便,价格较为便宜,适合施工现场。

(4) 使用TOFD检测连续尖角人工缺陷对比试块调整敏度设置时,可将深度覆盖范围内任一深度产生的衍射时差信号波调至满屏高的60%~80%,以作为该区的扫查灵敏度。

(5) 利用该方法同样可以制作曲面对比试块。

(6) 该对比试块可用于A扫时间窗口覆盖性验证、探头声束所在检测深度范围内相对声束轴线处的声压下降差的计算。

(7) 受连续尖角人工缺陷对比试块加工方法的制约,在试块内部人工反射体下方会有一个细小的加工槽,观察试验图谱,该槽不影响试块的使用。