电子束修复IC10高温合金熔覆层组织分析

(南昌航空大学 焊接工程系,南昌 330063)

为满足新一代燃气涡轮发动机的高推重比、高增压比和高涡轮前温度的“三高”要求,必须使用耐高温、抗氧化、比强度和比刚度更高的新型高温结构材料[1—2]。镍基高温合金在温度接近其熔点时仍具有优异的抗蠕变、抗疲劳和抗腐蚀等性能,成为制造航空发动机叶片的首选材料[3—4]。采用铸造工艺制造的IC10单晶高温合金叶片具有更加突出的特点,其内部枝晶生长方向基本相同,且枝晶生长的偏差小[5],〈001〉为晶粒择优生长方向,与涡轮叶片的轴向一致,使得应力轴的垂直方向基本不存在易开裂的薄弱点,也使得叶片的抗高温性能、持久寿命和比强度等均得到大幅提高,从而延长了涡轮发动机的服役时间[3—5]。目前IC10单晶高温合金已作为涡轮导向叶片[6]材料在新一代航空发动机上得到了应用。然而,IC10单晶高温合金叶片的工作环境恶劣,易出现磨损、腐蚀坑和裂纹等缺陷导致叶片报废,且单晶高温合金造价高,因此对受损叶片进行焊接修复可大大节约成本。基于此,寻找合适的焊接修复方法对存在缺陷的单晶高温合金叶片进行修复是亟待解决的问题。目前国内外学者对单晶高温合金叶片的激光修复研究较多[7—8],而对 IC10单晶高温合金的电子束修复的研究鲜有报道。Liu Z[9]等在定向凝固的 Rene 125高温合金上沉积Rene N5粉末,发现外延柱状枝晶的高度与沉积总高度的比值随着扫描速度的增加呈递增趋势,即适当增加扫描速度可使熔覆层的性能与基体性能更接近。邢彬等[10]在IC10单晶高温合金上涂覆镍基合金粉末,发现热输入太低时基体与熔覆层之间存在未熔合缺陷,而热输入太高时易形成气孔缺陷。电子束熔覆技术具有能量密度极高、热输入小、熔覆速度快、温度梯度大、凝固速度快等特点,有利于熔覆层的定向生长[11],而且与激光修复相比,电子束在真空条件下完成修复工作,清洁度更高,工件更不易被氧化;除此之外,电子束修复后工件变形更小,能量利用率更高。基于此,对航空发动机中广泛使用的Ni3Al基单晶高温合金材料IC10进行真空电子束修复试验[12],研究沉积速度对修复区组织及显微硬度的影响,并对界面的结合情况进行分析,以期实现晶粒的定向凝固和界面的良好结合,为IC10单晶高温合金电子束修复技术的实际应用提供理论依据。

1 试验

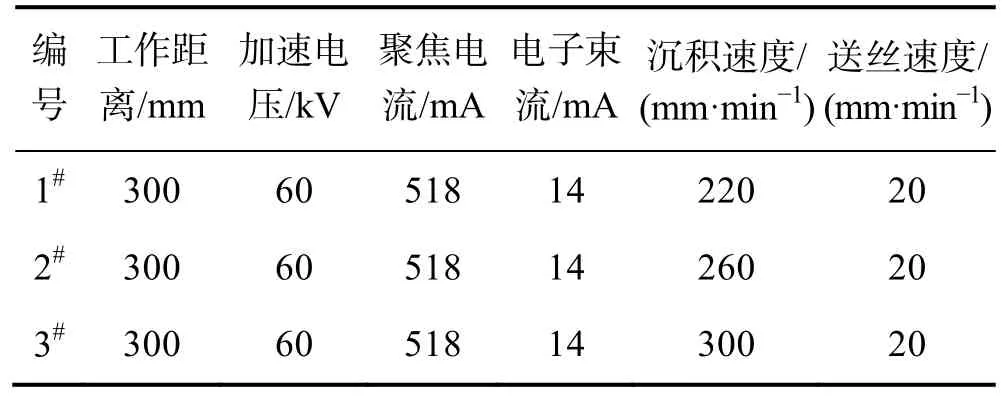

试验采用IC10镍基单晶浇铸板材作为基材,其尺寸为60 mm×30 mm×2 mm,焊前对试样表面进行打磨,去除表面油污及氧化层,然后使用丙酮清洗后吹干。选用GH4169焊丝作为熔覆材料。基材和熔覆材料的化学成分见表 1。采用 KS15-PN150KM 型真空电子束焊机进行单层单道熔覆试验,具体工艺参数见表2。修复试验完成后切取金相试样并镶嵌、磨制和抛光。采用20 mL HCl+20 mL H2O+4 g CuSO4配比的腐蚀剂对基体区进行腐蚀,并采用5 g FeCl3+20 mL HCl+100 mL C2H5OH配比的腐蚀剂对修复区进行腐蚀(HCl质量分数为38%,酒精纯度为98%,CuSO4质量分数≥99%)。采用XJP-2C型倒置光学显微镜观察熔覆层OM图像,采用能谱仪(EDS)测定各区域元素分布情况。使用 401MVD型数显显微硬度计测量接头显微硬度,载荷为200 N,加载时间为5 s。

表1 试验材料成分(质量分数)Tab.1 The composition of test material (mass fraction) %

表2 修复工艺参数Tab.2 The repair process parameters

2 结果与分析

不同沉积速度下的熔覆层横截面宏观形貌见图1。可以发现,熔覆层成形优良,界面结合紧密,未发现气孔、裂纹等缺陷,即所选修复工艺参数合理。此外,熔覆层的熔深随着沉积速度的增加呈递减趋势。当沉积速度为220 mm/min时,熔覆层与基体间的界面呈现出较为圆滑的弧形,随着沉积速度的增加,弧形的弧度减小,当沉积速度递增加至 300 mm/min时,界面趋于直线,但是沉积速度对熔覆层横截面余高的影响并不明显。分析认为随着沉积速度的增加,电子束的能量密度减小,电子束的穿透能力减弱,使得熔覆层熔深减小[13],最终导致界面形状趋于直线;同时,沉积速度越快,单位时间内熔覆在IC10单晶高温合金板材上的焊丝量也越少,但是熔化的焊丝基本全部熔覆在IC10单晶高温合金表层区域,故沉积速度对熔覆层余高的影响并不明显。

不同沉积速度下熔覆层横截面中部选区低倍显微组织见图2。可以看出,IC10单晶高温合金在经过电子束修复后,熔覆层的组织与基体组织相比得到细化,但晶粒的生长方向并不一致。分析认为,电子束的快热快冷使得熔覆层熔化金属的结晶时间变短,故晶粒得到细化。此外,熔覆层上部区域出现了等轴晶区及转向枝晶区,且随着沉积速度的增加,两区域占熔覆层总面积的比例呈递增趋势,沉积速度越快,两区域与柱状晶的分界线处越靠近界面。分析认为,随着沉积速度的增加,金属溶液结晶时冷却速度越快,使得过冷度增大,导致晶体由柱状晶转变为转向枝晶和等轴晶,且两区域占整个熔覆层的面积随沉积速度的增加呈递增趋势。有研究表明,这2个区域也会影响镍基单晶高温合金的力学性能[14]。

除了上述原因之外,Kurz等[15]研究发现,当Gn/v>K成立时,熔覆层的组织全部为柱状晶组织,其中:G为温度梯度,v为凝固速率,n和K为常数。随着沉积速度的增加,金属溶液的结晶时间变短,即凝固速率增大,使得Gn/v>K式不再成立,导致熔覆层组织发生变化,故随着沉积速度的增加,熔覆层中等轴晶区和转向枝晶区 2个区域的总面积占熔覆层总面积的比例逐渐增加。

图1 不同沉积速度下的熔覆层横截面宏观形貌Fig.1 The cross-section macroscopic morphology of cladding layers at different welding speeds

图2 不同沉积速度下熔覆层中部选区低倍显微组织Fig.2 The low magnification microstructure at central constituency of the cladding layer at different welding speeds

不同沉积速度下熔覆层底部中心区域显微组织见图3。以界面中心位置竖直方向为中心线,可以看出,当沉积速度为220 mm/min时,中心线左侧为粗大且取向一致的柱状晶,且具有外延生长的趋势,中心线右侧为细小的等轴晶;当沉积速度为260 mm/min时,中心线两侧大部分区域是外延生长的柱状晶,但晶粒尺寸减小,而中心线附近区域为等轴晶,相比沉积速度为220 mm/min时的等轴晶区域明显减小;当沉积速度增加至300 mm/min时,晶粒尺寸进一步得到细化,且中心线两侧均变成外延生长的柱状晶,每侧的柱状晶的生长方向相同,两侧柱状晶沿中心线呈中心对称分布,两侧柱状晶的夹角接近于90°,而中心线附近的等轴晶区域消失。分析认为,若修复工艺参数发生变化,则会导致晶粒的择优生长趋势发生改变,晶粒的择优生长使其原有的生长趋势发生改变。随着沉积速度的增加,在熔覆层横截面底部中心区域,晶粒的生长方向由温度梯度来主导转变为晶粒的最易生长方向来主导;此外,由于基体与焊丝是异种材料,加上电子束的快速冷却作用,使得熔覆层中的金属溶液来不及均匀化便已凝固,结晶时间变短,不利于等轴晶的生长,故随着沉积速度的增加,熔覆层底部的等轴晶逐渐消失,而由外延生长的柱状晶取代[16]。

随着沉积速度的增加,中心线右侧的温度梯度方向与左侧温度梯度方向的差异越来越大,中心线左侧温度梯度方向趋于〈001〉方向,而中心线右侧温度梯度方向基本与〈001〉方向垂直,使得随着沉积速度的增加,中心线左侧柱状晶的生长方向趋于〈001〉方向,而中心线右侧柱状晶的生长方向基本与〈001〉方向垂直。综上,适当的增加沉积速度可以使熔覆层底部中心近界面处等轴晶的数量减少,柱状晶的数量增加,而且晶粒尺寸减小,但两侧柱状晶的生长方向并不一致。

沉积速度为260 mm/min时的界面选区SEM形貌见图4。可以看出,基体与熔覆层界面处未发现裂纹、孔洞等缺陷,界面实现了良好的结合。当沉积速度为260 mm/min时基体区与修复区EDS分析见图5。从图5b可以看出,基体区和熔覆区中的元素分布较为均匀,由表1可知,GH4169焊丝中几乎不含有Fe元素,基体中不含有Co元素,而熔覆层中出现了Fe元素,基体中出现了Co元素,且熔覆层中Fe元素含量高于基体中Fe元素含量,熔覆层中Co元素的含量低于基体中Co元素含量。分析认为Fe, Co元素在两区域间存在过渡的趋势,进一步证明界面处的冶金结合良好。

图3 不同沉积速度下熔覆层底部中心区域显微组织Fig.3 The microstructure of the central area of the bottom of the cladding layer at different welding speeds

图4 界面选区SEM形貌Fig.4 The SEM morphology of the Interface selection

图5 基体及修复区EDS分析图Fig.5 The picture of the EDS analysis of the matrix and repair area

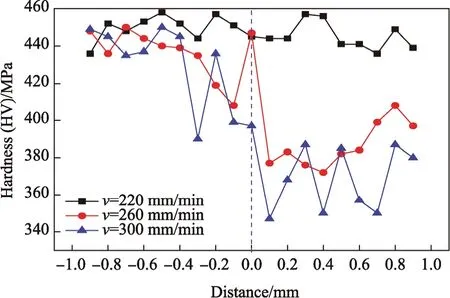

不同沉积速度下基体及熔覆层显微硬度曲线见图6,其中虚线位置为界面中心处,虚线左侧为基体,右侧为熔覆层。可以看出,当沉积速度为220 mm/min时,基体与熔覆层的显微硬度值基本相同。但随着沉积速度的增加,靠近界面处的基体区域和整个熔覆层的显微硬度值均波动较大,且当沉积速度增加到300 mm/min时,熔覆层的显微硬度值波动最大。IC10单晶高温合金在电子束修复后,熔覆层的显微硬度值最低,且随着沉积速度的增加熔覆层的显微硬度值呈递减趋势。熔覆层的显微硬度值并未达到IC10合金的显微硬度值,但高于GH4169合金的显微硬度值。分析认为,在镍基高温合金中加入Co, Al等元素可起到固溶强化的作用。结合图5b中元素分布情况可以得出,从基体向熔覆层过渡时,基体近界面处的Co, Al元素含量开始减小,使得固溶强化作用减弱,导致基体近界面处的显微硬度值降低[17],故此区域显微硬度值波动较大,在熔覆层中,Co, Al元素含量进一步降低,使得固溶强化作用进一步减弱,导致熔覆层的显微硬度值明显降低。另外,由上面金相分析可知,在熔覆层中存在等轴晶区和转向枝晶区,且随着沉积速度的增加,等轴晶区和转向枝晶区的面积逐渐增大,转向枝晶的生长方向出现多个[18],在熔覆层中存在多种晶粒类型,且随着沉积速度的增加,熔化金属不均匀混合问题更为严重,产生较大的成分偏析,因此熔覆层的显微硬度值波动较大。

图6 不同沉积速度下基体及修复区显微硬度曲线Fig.6 The microhardness curve of the matrix and repaired area

3 结论

1)IC10单晶高温合金在电子束修复时,熔覆层上部区域出现了等轴晶区和转向枝晶区;当沉积速度较小时,熔覆层底部中心线左侧为取向一致的柱状晶,右侧为等轴晶。当沉积速度增加至300 mm/min时,底部中心线右侧等轴晶全部由柱状晶所取代。

2)当沉积速度较小时,基体区与熔覆层显微硬度值基本相同,基体的基本性能得到修复;随着沉积速度的增加熔覆层的显微硬度值呈递减趋势,当沉积速度增加到300 mm/min时,熔覆层的显微硬度值最低。