铝合金超声辅助搅拌摩擦焊接接头组织性能研究

(南昌航空大学 焊接工程系,南昌 330036)

搅拌摩擦焊接(Friction stir welding,简称FSW) 是由英国焊接研究所(TWI)于20世纪90年代发明的一种新型固相连接技术,最初主要用于铝合金、镁合金等轻质合金的焊接,但随着航空航天、轨道列车等领域的发展,对铝合金搅拌摩擦焊焊接质量提出了更高的要求[1—3]。常规搅拌摩擦焊所需要的热量主要来源于轴肩与工件表面的摩擦热,致使焊缝区温度场呈上高下低的“浅漏斗状”,焊缝底层温度低,金属流动不充分,易出现组织疏松、孔洞或未焊透等缺陷[4—6]。

为了提高接头性能,目前国内外的研究学者主要提出了两种思路,一种是从改变搅拌头形状、焊接速度、搅拌头旋转速度、轴肩下压量等工艺参数着手,改善材料的流动和搅拌摩擦过程中的产热,同时减少搅拌头的磨损,但是接头强度提高能力有限[7—14]。另一种思路是增加辅助热源,以补充焊接热输入,协助软化材料,但是在双重热循环的影响下,焊接温度高于常规搅拌摩擦焊,导致焊缝热影响区扩大,从而降低了接头的力学性能,而且辅助热源本身也存在一定的局限性[15—18]。超声辅助搅拌摩擦焊(Ultrasonic Assisted Friction Stir Welding,简称UAFSW)焊接温度明显低于常规搅拌摩擦焊,且变形金属在超声振动作用下,金属微粒获得能量,产生高频振动,金属微粒的热运动加剧,温度升高,内摩擦力减小,从而变形阻力下降,金属的变形抗力减少,能在更低的温度下形成焊缝,与搅拌摩擦焊相同,都是一种绿色的能源,因此利用超声振动能量来辅助搅拌摩擦焊具有很大的应用前景[19—20]。

基于上述原因,文中用搅拌摩擦焊和超声辅助搅拌摩擦焊分别对3 mm厚的7075铝合金薄板进行焊接试验,对比分析超声的加入对焊缝接头性能的影响。

1 试验方案

试验材料为7075-T6铝合金,尺寸为200 mm×80 mm×3 mm,其成分见表1。在常规搅拌摩擦焊的基础上直接将超声振动通过工具头施加在搅拌头前方待焊工件上,搅拌针与超声工具头的水平距离约为 2 cm,超声振动频率为20 kHz,超声功率可在0~2 kW之内调节,实验过程中采用的超声功率为800 W,搅拌头旋转速度为750 r/m,焊接速度为37.5 mm/min。

超声辅助搅拌摩擦焊采用的焊接参数为:轴肩直径为Φ16 mm,搅拌针直径为Φ5 mm,长度为2.65 mm,采用左螺纹,电火花加工深度为0.5 mm。焊接完成后,取焊缝横截面制作金相试样,用Keller试剂腐蚀后,在4XB-TV型倒置金相显微镜下进行微观组织观察;室温下在WDW-50型微机控制电子万能试验机上进行拉伸试验,拉伸试样尺寸见图1,并用Quanta 200环境扫描电子显微镜对拉伸断口进行扫描观察。

表1 7075铝合金化学成分(质量分数)Tab.1 Chemical composition of 7075 aluminum alloy (mass fraction)%

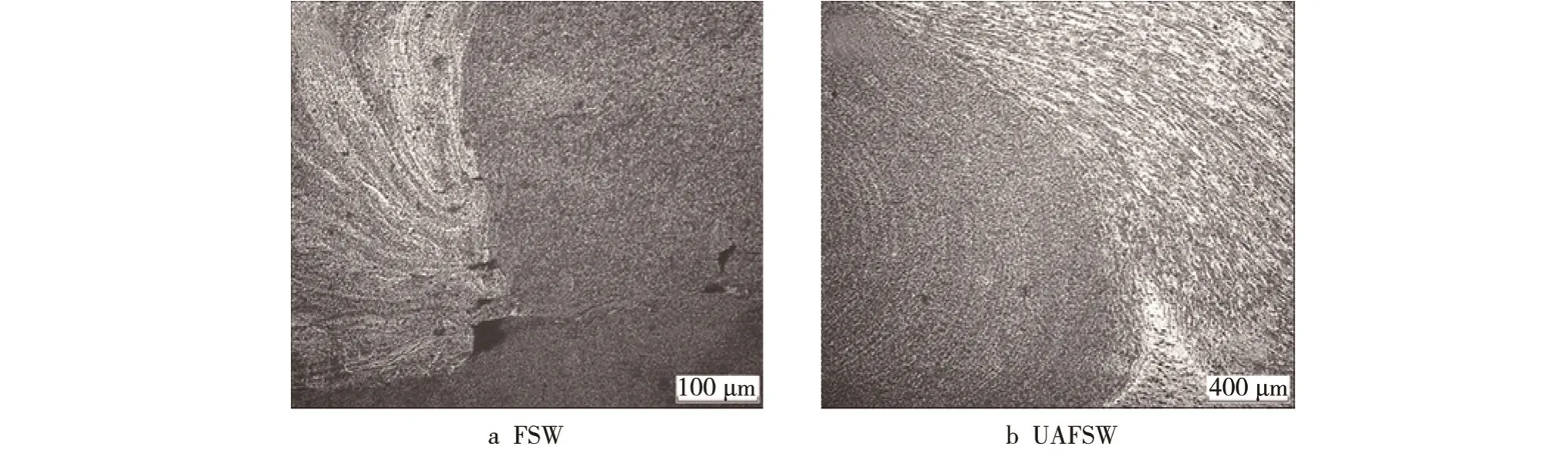

图1 焊缝宏观形貌Fig.1 Macro morphology of weld

2 结果与分析

2.1 接头成形分析

从图 1可以看出,在相同的工艺参数下,普通FSW 与 UAFSW 均能得到表面成形良好的焊缝,但普通FSW表面成形较为粗糙,表面出现起皮现象,且在焊缝上部,轴肩影响区与焊核的界面处产生了明显的隧道型缺陷;施加超声后,焊缝表面成形明显改善,变得更加光滑平整,焊缝内部隧道型缺陷消失,材料流动明显改善。分析认为在轴肩作用下,金属内表面发生层流运动,产生内摩擦阻力,使得内摩擦界面发生粘连和不稳定流动等现象,从而导致焊缝表面较为粗糙,出现毛刺、起皮等缺陷,且在搅拌摩擦焊过程中,焊缝金属发生塑性流动,搅拌头不断将塑性金属从前进侧转移到后退侧,由于塑性金属的流动性较差,搅拌针后方形成的瞬时空腔得不到及时填充,从而形成隧道型缺陷;而施加超声后,变形金属在超声振动作用下,金属颗粒获得能量,产生高频振动,内摩擦力减小,从而变形阻力下降,塑性和塑性流动明显改善,焊缝表面变得光滑,同时,隧道型缺陷消失。

2.2 微观组织分析

将不同焊接方法得到的焊接接头进行局部放大,以将两者焊缝金属的塑性流线进行对比,如图2所示,明显可看出,普通FSW前进侧出现明显的隧道型缺陷,金属塑性流线较为模糊,加入超声辅助后,金属塑性流动得到了充分改善,焊缝形貌特征明显,焊核处出现了明显的“洋葱环”结构,且塑性流线清晰,形成了明显的塑性流动层。从宏观角度分析,超声波能量作用在金属表面,会产生表面效应和机械效应,使搅拌摩擦过程中的切削阻力降低;从微观角度分析,在一定强度的超声振动下,位错网络吸收足够多的超声能量而变得活跃,使得位错从被钉扎的平衡位置摆脱出来,促进了金属的塑性流动。

图2 不同焊接方法下接头塑性流线对比Fig.2 Plastic flow lines of joints under different welding methods

不同焊接方法下焊缝的微观组织见图3,从图3a和3b可以看出,在普通FSW与UAFSW两种焊接方法下,热影响区晶粒均发生长大,普通FSW晶粒长大尤为明显。热影响区组织演变与温度场的变化有一定的联系。分析认为,搅拌摩擦焊过程中,由于热影响受焊接热循环的影响,晶粒发生长大,但是,施加超声后,金属材料的摩擦因数降低,相同条件下,UAFSW焊接过程中搅拌头与工件的摩擦产热较普通FSW 减小,在焊缝相同位置,其峰值温度降低,因此,普通FSW焊缝热影响区受热影响作用更大,其晶粒尺寸要大于UAFSW焊缝热影响区的晶粒尺寸。从图 3c可以看出,由于搅拌针的搅拌作用,焊核区晶粒得到细化,为均匀细小的等轴晶组织,UAFSW的晶粒细化程度比普通FSW更大,组织分布更为均匀。这说明超声振动能量注入到焊缝区域内,使再结晶组织均匀且细化,在超声振动的机械效应和体积效应下,晶粒组织沿多个方向的高频振动加剧,塑性流动加强,导致晶粒组织更为细小,分布更为均匀。

2.3 焊接接头力学性能分析

在 WDW-50型微机控制电子万能试验机上进行拉伸试验,每组取3组试样,取其平均值进行分析。母材抗拉强度为522 MPa,普通FSW由于焊缝中存在隧道型缺陷,焊后接头平均抗拉强度仅为 191 MPa,而UAFSW焊后接头抗拉强度达到373 MPa,达到母材强度的71.5%,断裂位置均位于焊缝内部。表明超声搅拌摩擦焊试样的抗拉强度比普通搅拌摩擦焊有较大的提高,施加超声振动,可明显增加铝合金焊接的工艺窗口。分析认为超声振动能量在固体内传播会产生机械效应,使焊缝在吸收超声能量的同时,各金属颗粒也产生高频振动,处于激活状态,其运动能级、扩散能力以及金属流变行为明显增强,改善了普通搅拌摩擦焊材料流动不足、材料混合不均匀等缺陷;同时超声振动辅助搅拌摩擦焊会在焊缝处产生体积效应,超声应变场与搅拌摩擦焊应变场进行相互叠加,增加了晶粒的内应力,使晶体内部质点发生变形、位错移动加剧,晶粒发生细化,从而提高了材料的力学性能。

2.4 断口扫描

超声辅助搅拌摩擦焊焊接接头断口电镜扫描见图4,断口中韧窝数量较少,尺寸及深度较小,断口中有局部的小平面,平面上有明显的撕裂棱,为准解理形貌,属于脆性断裂的一种,断口中还伴有许多冰糖状结构,为典型的脆性断裂特征,因此该断口为韧窝和准解理的混合断裂形式,接头塑性变形能力较弱。

3 结论

采用普通搅拌摩擦焊和超声辅助搅拌摩擦焊方法对7075铝合金进行焊接试验,并对焊接接头的微观组织、力学性能、断口形貌进行分析,主要结论如下。

1)超声振动促进了焊缝金属的流动,能有效抑制孔洞、隧道型缺陷等的形成,拓宽了普通搅拌摩擦焊的工艺窗口。

2)超声振动使金属原子处于激活状态,降低了金属的粘度,在提高焊缝金属材料塑性的同时,降低了焊接热循环的峰值温度,使热影响区晶粒尺寸变小。

3)超声辅助搅拌摩擦焊焊核区晶粒尺寸比普通搅拌摩擦焊晶粒更细小,其组织更均匀、致密。

4)超声能量的加入,改善了焊缝的力学特性。接头平均抗拉强度达到 373 MPa,为母材强度的71.5%,断口为韧窝和准解理的混合断裂形式,接头塑性变形能力较弱。