电子元器件导线的断裂失效与原因分析

周晚

(咸阳职业技术学院,西安 712000)

引言

2021 年7 月7 日湖北省隆回县10 kV 六荷线腊树电力支线01 号杆与02 号杆之间有一处电子元器件机组发生自事故,根据委托方介绍,该供电线路始建于2003 年,于2004 年初投入运行,需要通过失效分析找出电子元器件机组发生事故的原因[1-6]。送检导线用于距离约150 m海拔不同的两山之间,当地群众反映该处导线曾发生断线情况。断裂的导线在高海拔山电杆附近,距离电杆瓷瓶约15~20 cm。事故发生后,掉落地上的一段导线被当地群众扣留存放,未掉落部分保留在电杆上继续服役并于2020 年5 月10 日取下,两段导线共同送检。需要对送检的导线进行断口分析、力学性能测试、金相组织等试验,综合分析断裂原因。

1 材料与测试方法

来样为电子元器件机组里断裂的若干导线(钢芯铝绞线),钢芯铝绞线中有6 根铝线、1 根钢芯和1 根铝绑线。

采用华为P50 手机对送检试样进行宏观形貌拍摄,初步得到断口等信息;采用日本IT-300 型扫描电子显微镜对断口形貌进行观察,微区成分使用附带能谱仪进行测试,并制备EBSD 试样在扫描电镜上观察断口及远离断口的晶粒形貌[7];拉伸试样在MTS-810 液压私服万能拉伸试验机上进行,测试温度为室温,拉伸速率为1 mm/min;显微硬度在HV-1000 数显维氏硬度计上测试,载荷100 g,保持载荷时间根据需要设定在15 s;金相试样需要镶嵌后砂纸打磨、金刚石研磨膏抛光和腐蚀后,在奥林巴斯GX-71 型光学显微镜上观察。

2 理化检测与分析

2.1 宏观形貌

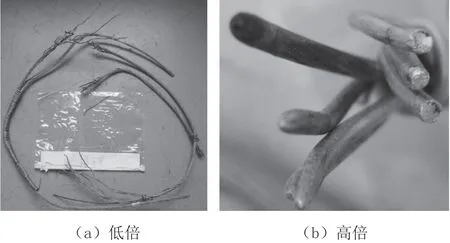

图1为断裂导线的宏观形貌,分别列出了送检断裂导线捆扎状态的宏观形貌和断口宏观形貌。送检材料封存良好,宏观形貌如图1。钢芯铝绞线断成两部分,其中钢芯铝绞线中有6 根铝线、1 根钢芯和1 根铝绑线,均已全部断裂,断口保留较好,其中3 根铝线为平断口,3 根铝线为颈缩断口,1 根钢芯为平断口,1 根铝捆线为平断口。断口较为整齐,表面有轻微磨损痕迹;钢芯断口发黑。2#钢芯铝绞线由6 根铝线+1 根钢芯组成,其中钢芯断面发黑,各断口均有明显机械损伤痕迹,断口破坏较严重。

图1 断裂导线的宏观形貌

2.2 断口观察

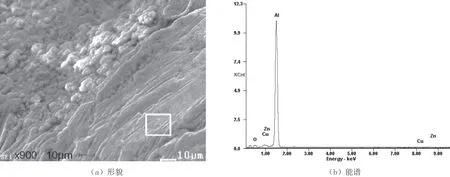

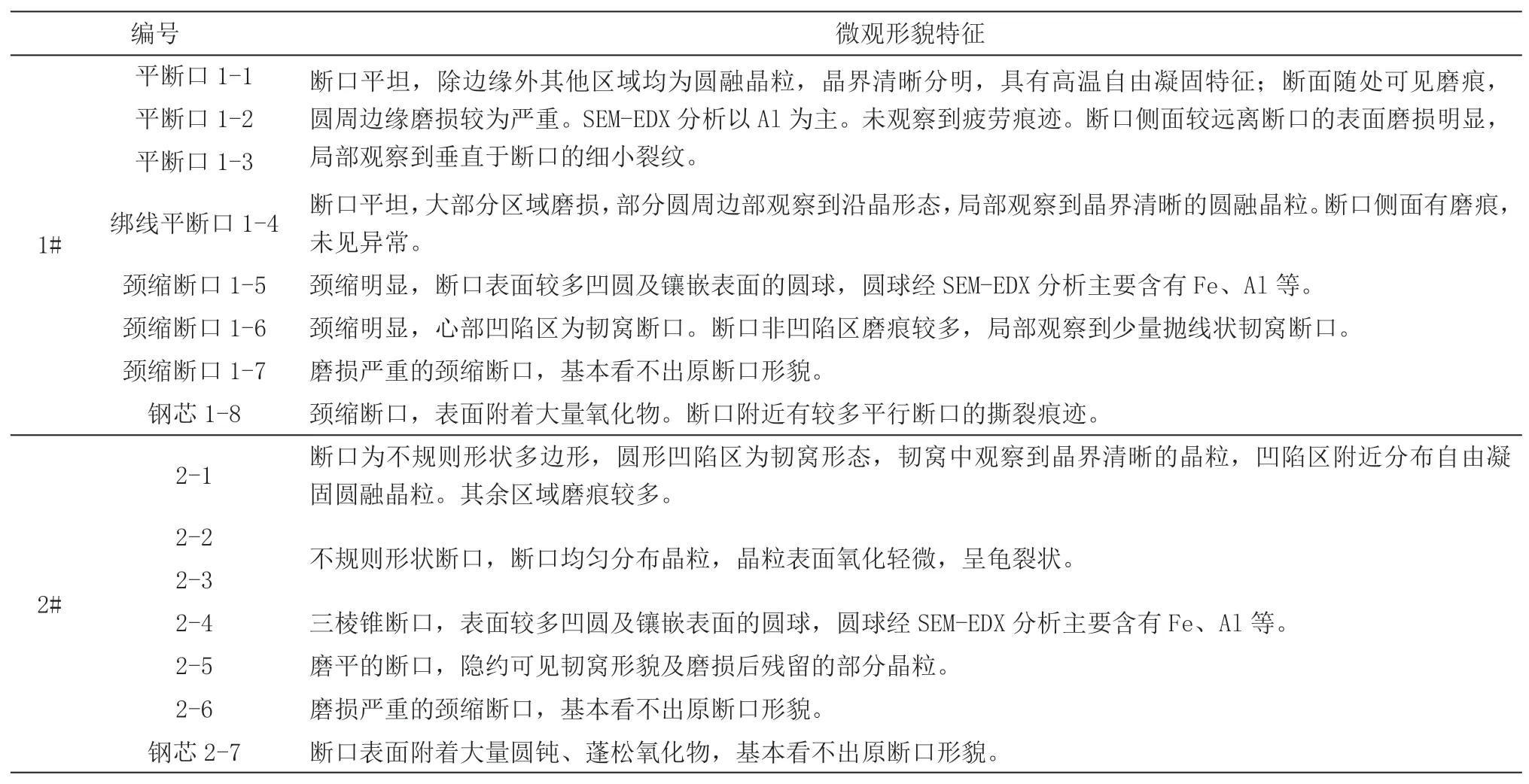

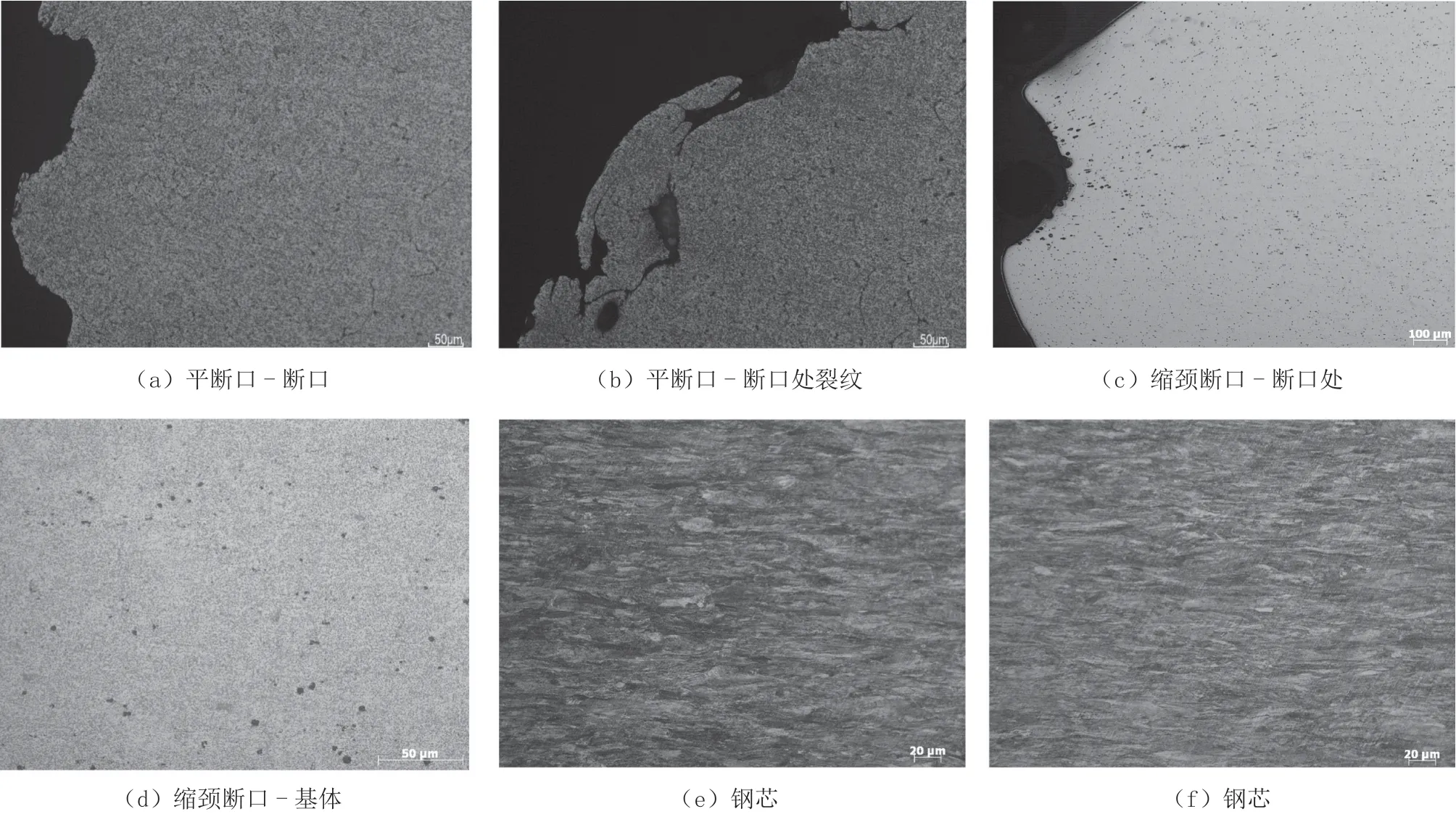

截取断裂导线上的各个断口,经超声波清洗后,分别在扫描电镜下观察微观形貌,典型形貌如图2~5所示,各断口微观形貌特征见表1。其中,图2 为平断口显微形貌和能谱分析、图3 为平断口侧面显微形貌和能谱分析、图4 为缩颈断口显微形貌和能谱分析、图5 为钢芯断口微观形貌和能谱分析。从表1 中可见,铝绞线中的3 个平断口的大部分区域表面呈高温圆融的自由凝固形态[8];3 个颈缩断口发生塑性变形,为后期断裂的断口,局部可见等轴韧窝断裂形态。绑线断口为平断口,钢芯断口表面附着大量氧化物。铝绞线中各断口磨损、变形严重,大部分断口已看不出原始断口形态,少量断口观察到高温圆融形态,钢芯断口表面被大量圆钝氧化物覆盖。

图2 平断口显微形貌和能谱分析

图3 平断口侧面显微形貌和能谱分析

图4 颈缩断口形貌和EDS 分析

图5 钢芯断口形貌和EDS 分析

表1 断裂导线的断口微观形貌特征

断口分析可见,各平断口铝绞线的断面具有高温圆融的特征,颈缩断口铝线为一次性的韧窝断裂形态。各断口均未发现贝纹线及疲劳条纹。

2.3 拉伸性能

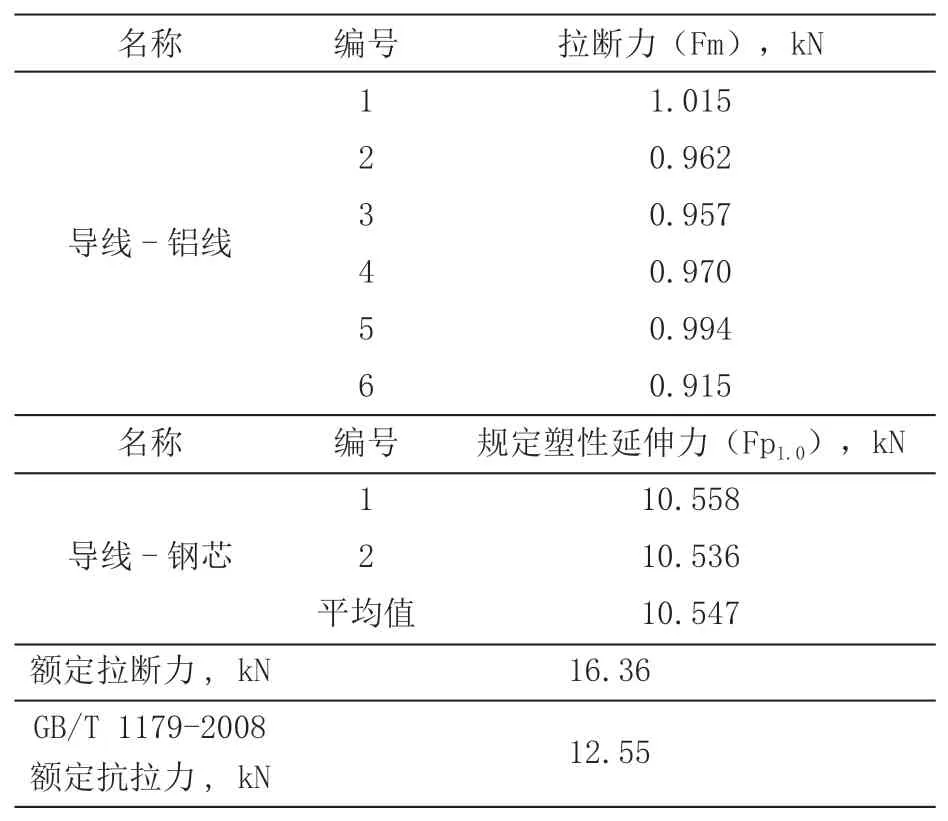

按照GB/T 1179-2008《圆线同心绞架空导线》进行力学性能试验。在断裂导线上截取试样,对6 根铝线及1 根钢芯分别进行室温拉伸试验,并根据拉伸试验结果推算拉断力[8],结果如表2 所示,表中给出了GB/T 1179-2008 标准要求的额定抗拉力(12.55 kN)。6 组导线-铝线的拉断力分别为1.015、0.962、0.957、0.970、0.994 和0.915 kN,导线-钢芯的规定塑性延伸力分别为10.558 和10.536 kN,由此推算处导线的额定拉断力为16.36 kN。相较于GB/T 1179-2008 标准要求的额定抗拉力,断裂导线的抗拉力满足要求,具有足够的力学安全储备。

表2 室温力学性能结果

2.4 硬度分析

在平断口、颈缩断口附近和远离断口的区域截取块状试样,磨抛后测试硬度,结果如表3 所示。从表中可见,平断口硬度小于颈缩断口硬度,远离断口的基体硬度略大于断口附近的硬度。这是由于平断口受高温作用发生再结晶、残余内应力减小、硬度较小[9];颈缩断口受拉应力作用发生较大塑性变形、内应力增大、硬度较大。

表3 平断口、颈缩断口附近和远离断口的硬度测试结果(HV0.05)

2.5 金相组织

选取铝绞线中平断口、颈缩断口、平断口附近的基体及钢芯,分别制备剖面金相试样,进行金相组织测试。金相组织形貌见图6。平断口、颈缩断口、基体的组织均为α-Al,钢芯组织为拉长的索氏体+少量铁素体。

图6 断口和钢芯不同位置处的金相显微组织

从金相显微组织中可见,颈缩断口附近的组织中出现了一定变形收缩,这主要是因为导线在外力作用下发生了变形,并形成了一次性快速断口形态[10]。

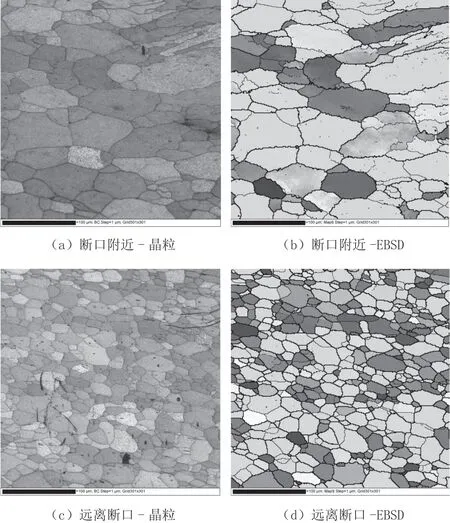

平断口金相试样电解抛光后,在EBSD 下进行晶粒形貌分析,断口附近和远离断口的微观形貌如图7 所示。铝绞线中平断口附近均为粗大的柱状枝晶组织,是熔融后凝固的组织形态;枝晶组织附近为粗大的基体晶粒组织,是基体受热再结晶的组织形态[11];远离断口区受热作用不明显,为细小的晶粒组织。金相分析表明,铝绞线中的2 个平断口均为熔融断裂,可初步判断二者为匹配的断裂导线。

图7 断口附近和远离断口的微观形貌

3 讨论与结论

通过对断裂的导线进行宏观断口、微观断口、拉伸性能、硬度测试和金相组织观察等,发现拉伸性能符合标准要求,硬度测试结果未见明显差异。6 根铝导线中有三根导线的断口形貌中都可见高温熔融特征,表明导线在断裂前经过了高温熔融,主要与导线发生短路、过电流、接触电阻过大、漏电或雷击放电等有关[12],在高温熔融作用下铝导线发生断裂;当3 根导线发生熔断后,剩余的导线不足以承受外加载荷,使得铝导线和钢芯发生一次性快速过载断裂[13]。因此,在实际使用过程中,应该避免导线由于局部短路等现象而发生熔断,主要措施包括增加钢芯铝绞线的外保护、安装接地装置防止瞬态过电压或雷电电流的冲击、增设防雷装置和等电位连接带及屏蔽设施等。

综合上述实验结果,可得到如下主要结论:

1)电子元器件机组中的钢芯铝绞线的材料强度满足GB/T 1179-2008《圆线同心绞架空导线》的规定要求。

2)送检的两部分断裂导线均出现高温熔融断裂断口,二者应为匹配的断裂导线。

3)送检导线的断裂过程中,3 根铝导线发生高温熔断,剩余导线由于承载能力不足以支撑外加载荷而发生一次性快速断裂。