主蒸汽管道阻尼器拉杆断裂原因分析

李邱达 文 杰 边春华 刘洪群

(1. 中核核电运行管理有限公司,浙江 嘉兴 314300;2. 苏州热工研究院有限公司,江苏 苏州215004)

0 引言

某电厂的主蒸汽管道阻尼器拉杆为双头螺纹结构,拉杆材料为Q235-A,在仅使用一年的时间部分拉杆发生了断裂,本文选取已断裂的1根双头螺纹拉杆进行材料成分、金相及断口分析,以确定材料是否异常和断裂机理。

1 试验方法

取断裂拉杆一端,先手动割取断口侧,后进行线切割分别截取成分试样、金相试样进行分析。

1.1 成分检测

用钻头钻取金属屑约3g,检测所用的仪器为CS-902G型高频红外碳硫分析仪、OPTIMA 2100DV型全谱直读等离子体光谱仪。

1.2 金相检测

取金相试样,经镶样、磨抛后,采用硝酸酒精进行侵蚀后,置于蔡司AXIOVERT 200 MAT研究级倒置万能材料显微镜下,分别观察断裂拉杆横截面和纵截面金相组织。另取拉杆纵截面,经镶样、磨抛后,置于显微镜下,测定材料夹杂物及其级别。

1.3 断口检验

取断口分析试样,采用酒精+超声波清洗后,置于蔡司的EVO18型扫描电子显微镜(SEM)下,观察断裂拉杆断口形貌,以确定其断裂机理。

2 结果及讨论

2.1 成分分析

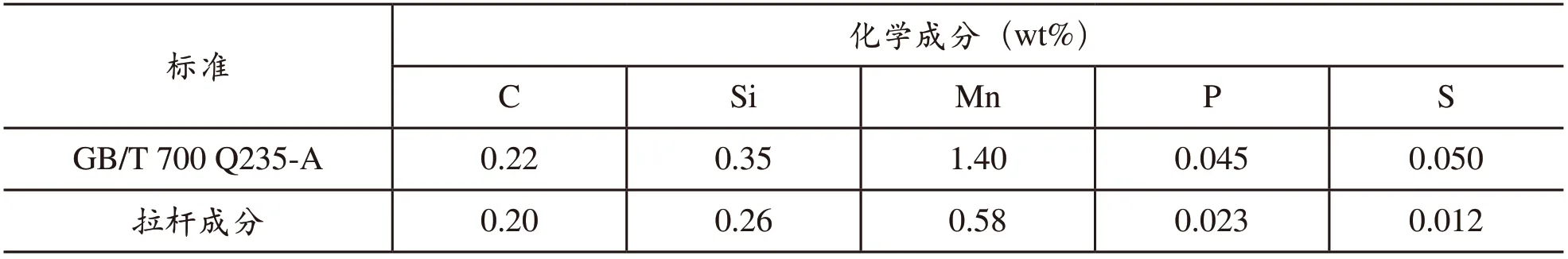

成分检测结果如表1所示。拉杆材料为Q235-A。通过与标准GB/T 700-2006《碳素结构钢》中Q235-A化学成分规定值比对可知,拉杆材料成分符合标准要求。

表1 断裂拉杆成分检测结果

2.2 金相分析

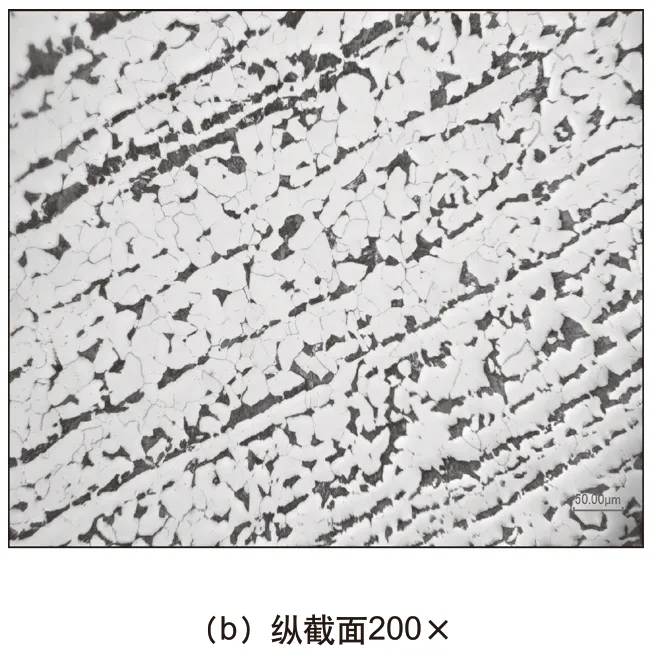

分别取断裂拉杆横截面和纵截面金相试样进行显微组织分析,其检测结果如图1示。断裂拉杆金相显微组织为铁素体+珠光体,晶粒度较小,横向组织呈均匀分布,纵向组织沿加工方向呈带状分层分布。根据标准GB/T 700及经验判断,失效拉杆金相显微组织可能为热轧状态的常见组织,其纵向带状组织沿热轧方向分布。

图1 拉杆金相显微组织

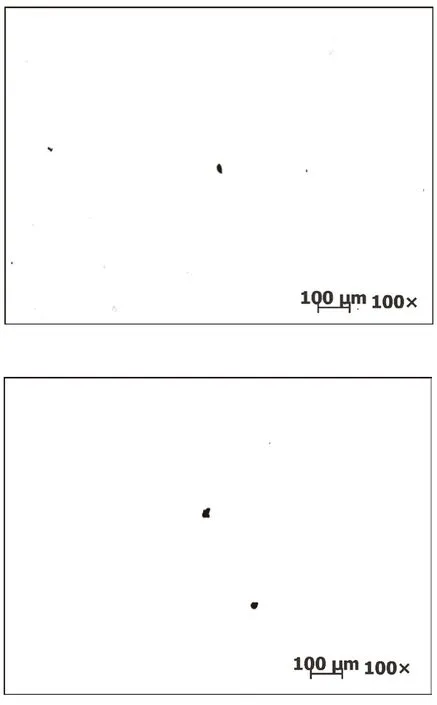

另取断裂拉杆纵截面进行夹杂物测定,其结果如图2所示,夹杂物为D0.5e,即球状氧化物0.5级粗系,断裂拉杆材料夹杂物级别低。

图2 拉杆夹杂物

2.3 断口分析

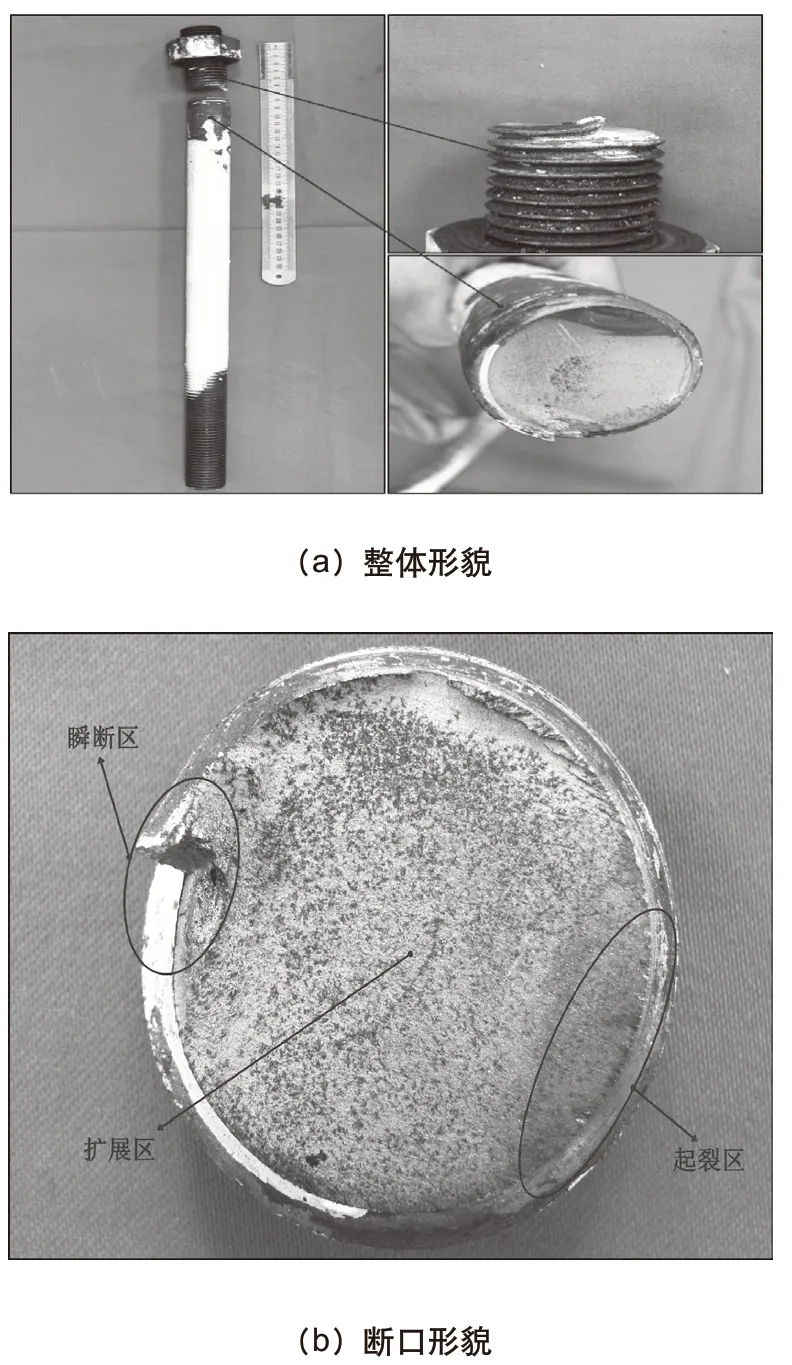

断裂拉杆其长约60cm,直径为36mm。断口位于双头螺纹拉杆下部螺纹第二圈螺纹牙底(由上至下数),如图3(a)所示。断裂拉杆的螺纹部分的断口平齐,其表面有锈蚀痕迹(该锈迹应为断裂后断口保存不当所致)。断口可分明显为三个区域:一、起裂区,断面平整,有磨损的痕迹;二、扩展区,断口呈浅灰色,断口面较平坦,呈碎瓷状;三、瞬断区,有明显的塑性撕裂特征。整个断口除瞬断区外,未见明显宏观塑性变形。

图3 拉杆断裂宏观形貌

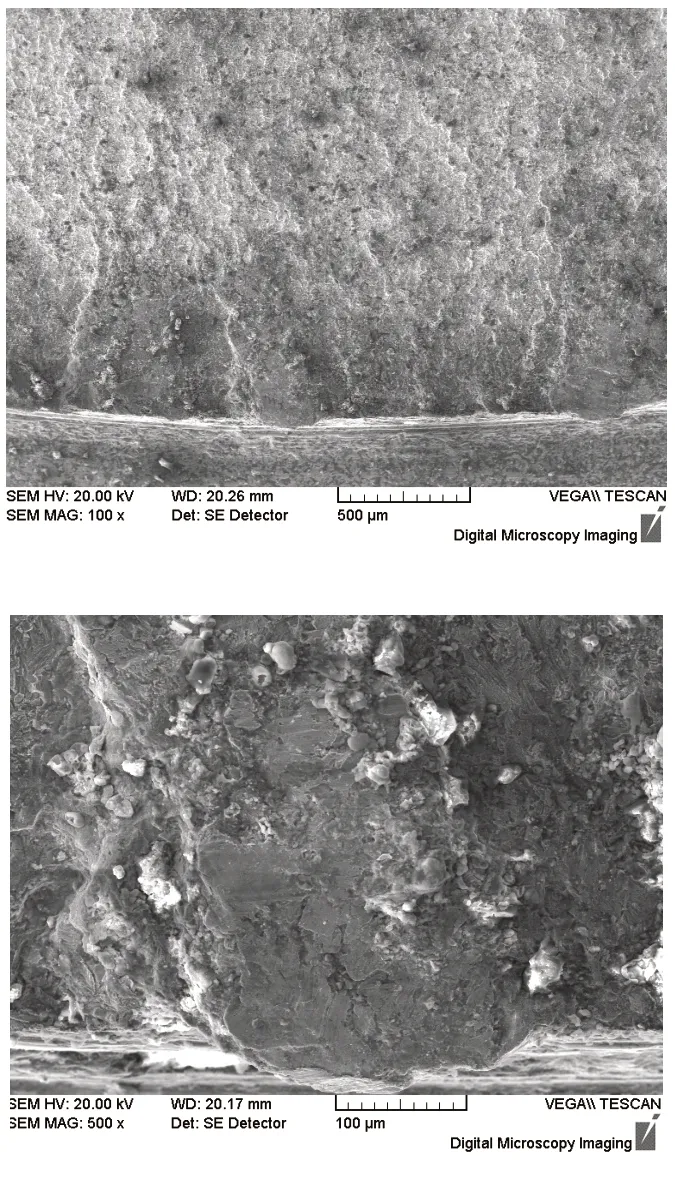

将断口置于扫描电镜下进行断口分析,其结果如图4~图6所示。从图中可以看出,断口起裂区有较大磨损;断口扩展区为典型的解理断口,具有河流花样;断口瞬断区有明显塑性韧窝,拉杆断口为典型的脆性断口。

图4 起裂区

图6 瞬断区

2.4 综合分析

断裂拉杆的成分无异常,纵向组织呈带状分布,这里的带状组织指铁素体和珠光体呈带状排列。由于显微组织的分层排列,因而会造成材料力学性能的方向性,沿着带状纵向的方向韧性好、抗拉强度高,不过横向的性能会比较差,导致强度低、韧性差;可以通过适当的热处理加以消除或改善这种带状组织[1]。

宏观断口分析,断口无明显宏观塑性变形相貌特征。微观断口具有脆性断口典型特征:表面经常呈晶体学平面或者晶粒的外形,断口呈碎瓷状;断口匹配面吻合好,断面粗糙,解理、准解理特征,解理特征[2]。

通过考察主蒸汽管道的运行环境,管道振动过大,结合材料的纵向组织带状分布明显,导致材料韧性较差,在振动过载的情况下,发生了脆性 断裂。

3 结语

阻尼器拉杆成分无异常,其断裂原因为,振动过大,材料组织性能不佳的情况下,发生了过载脆性断裂。建议对主蒸汽管道振动以及阻尼器的受力状态进行分析评估。