基于UG NX的车门限位器拉杆设计研究

刘晶,陈文华

上汽通用五菱汽车股份有限公司,广西柳州 545007

0 引言

车门限位器是车门系统中一个重要的组成部分,对车门开关的舒适性和驾乘人员出入车辆方便性起到重要作用。

目前市场上的车门限位器有拉杆式、扭杆式和弹簧式3种。拉杆式限位器成本低廉、占用空间小、结构简单可靠,但对钣金强度要求较高,目前市场占有量最大,是最常见的车门限位器结构;扭杆式限位器噪声低、寿命长、限位效果好,由于该结构涉及专利,成本较高,在中低端市场占比较小;弹簧式限位器相比前两种结构,该结构占用空间在两者之间,能提供的扭矩较小,没有突出的性能表现,在现有市场中该结构应用范围较窄。

对于拉杆式限位器来说,拉杆能给车门限位器提供开门挡位、车门角度定位,对开门舒适性起着关键性作用,是限位器的核心元件。

1 车门限位器拉杆的介绍

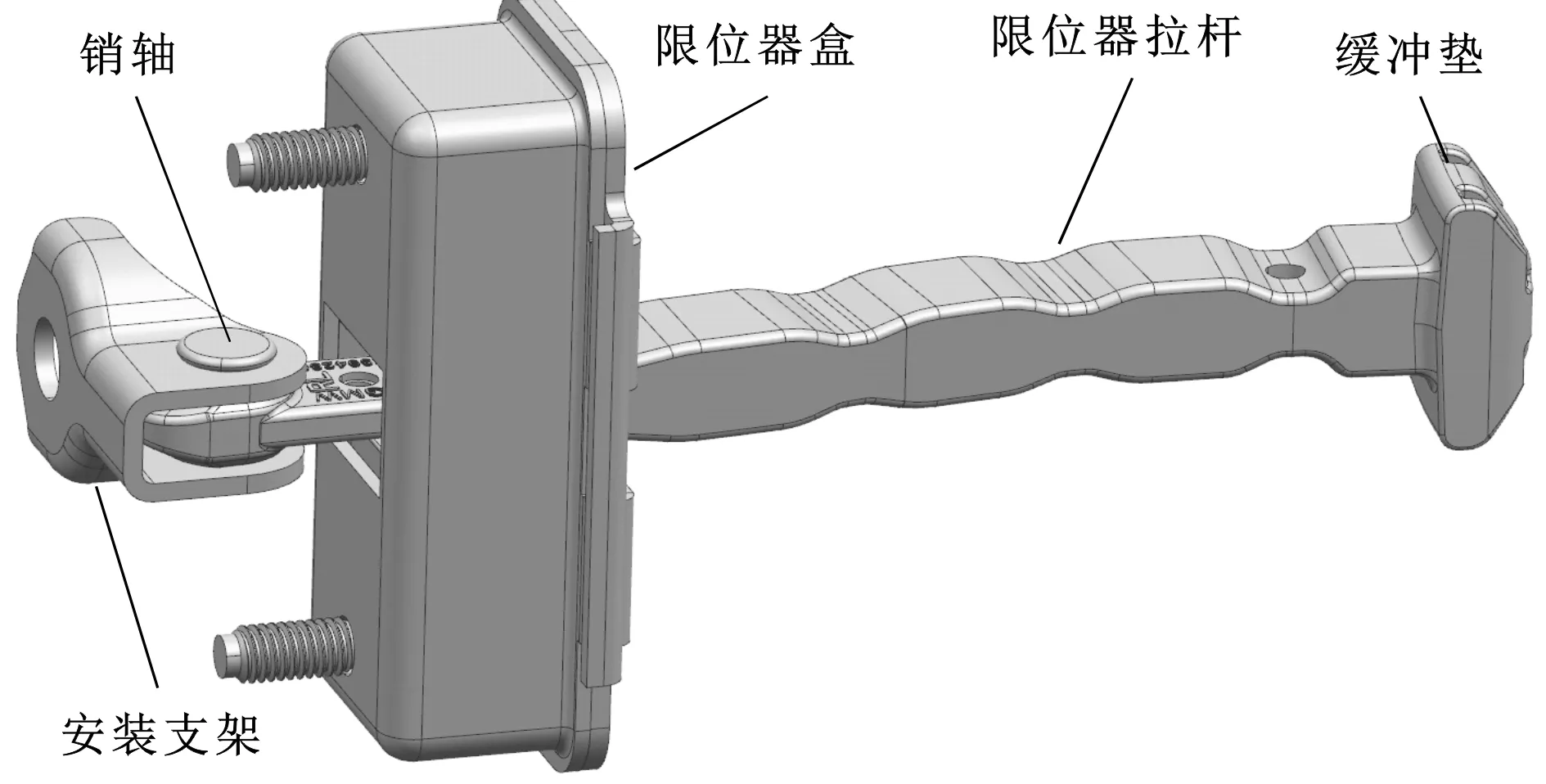

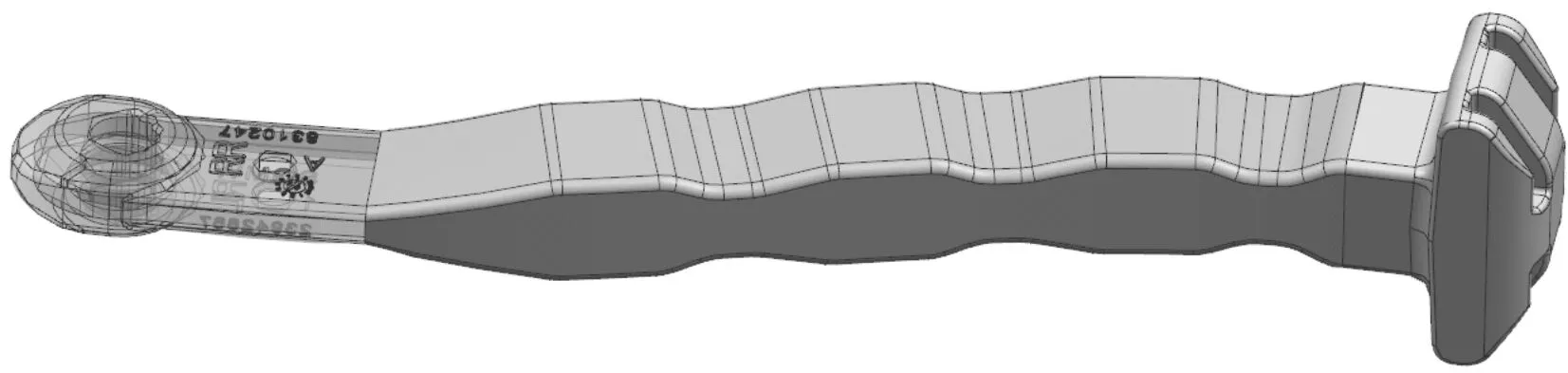

常用车门限位器结构如图1所示。限位器拉杆通过安装支架安装于汽车侧围钣金焊接总成上,是限位器运动机构中的支架;销轴是连接安装支架和限位器拉杆的元件,构成铰链连接;限位器盒安装在车门上,通过弹簧顶针结构对限位拉杆凹槽进行夹紧,起定位限距的作用;缓冲垫是限位器的超程保护结构。

图1 常用车门限位器结构

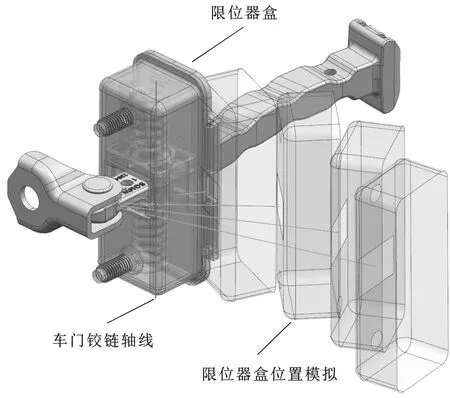

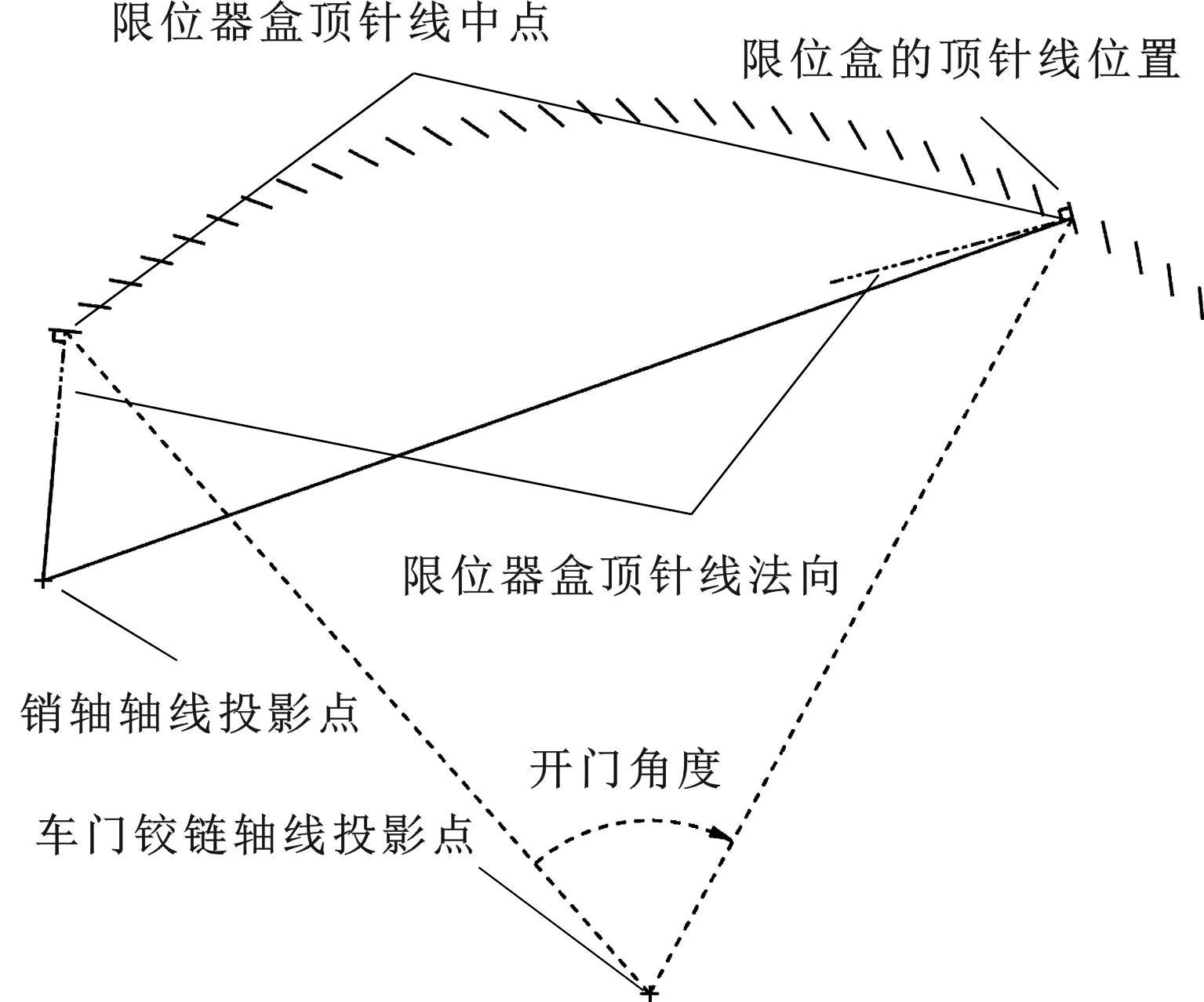

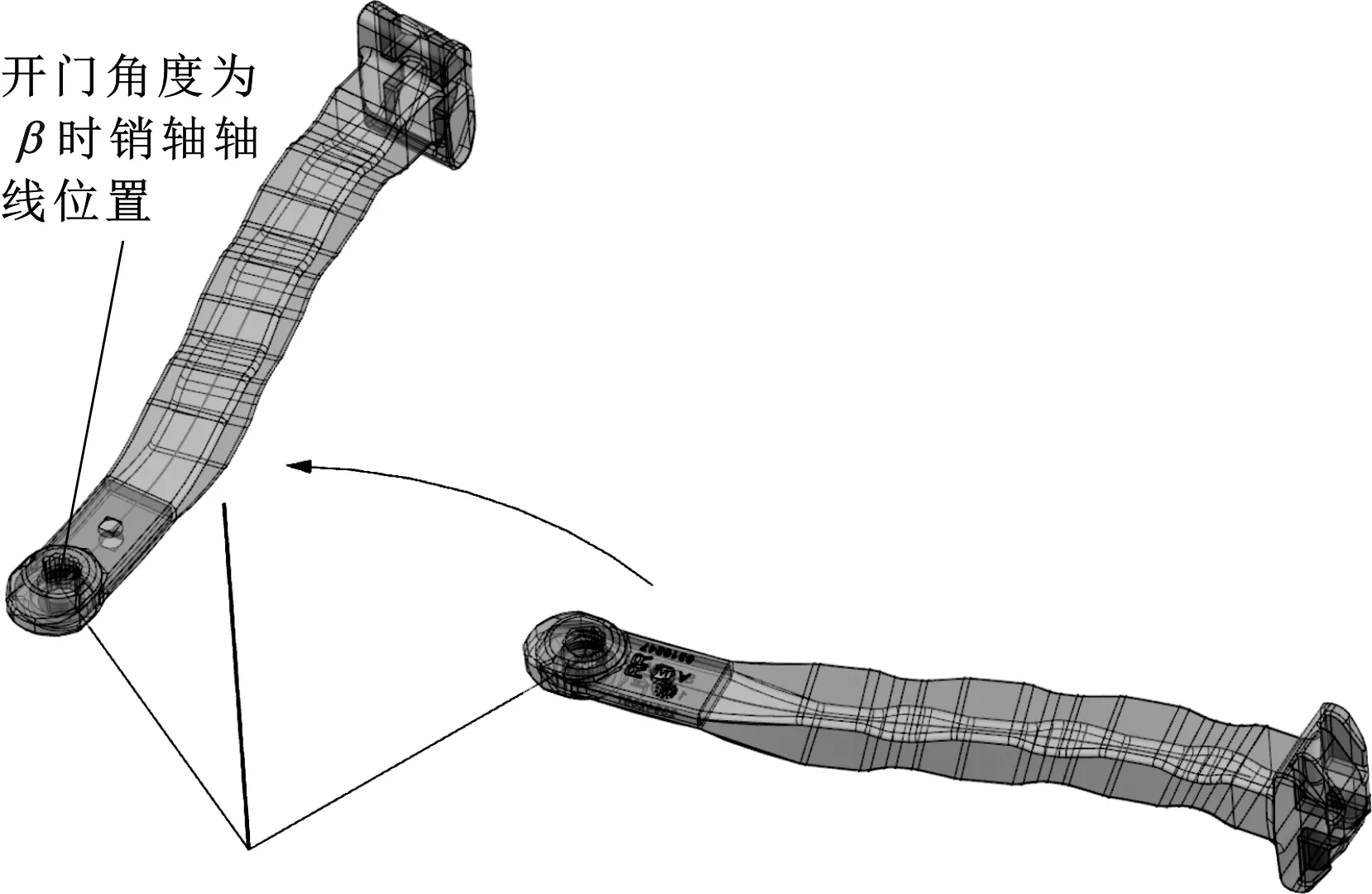

在车门开关过程中,限位器的安装支架不动,限位器拉杆沿销轴轴线转动,限位器盒会跟随车门沿车门铰链轴线转动同时沿限位器拉杆切向方向上运动,如图2所示。由于限位器盒和限位器拉杆不共用旋转轴线,车门打开一个角度后,限位器盒的弹簧顶针线中点与销轴的连线与其对称中心线夹角会变,如图 3所示。因为限位盒和限位器拉杆构成移动副,限位器盒沿限位器拉杆做切向运动,为了使开关门舒适可靠,限位器拉杆的切线与弹簧顶针法向必须保持一致,所以限位器拉杆的曲线为一条复杂的复合曲线。

图2 限位器开门模拟示意

图3 限位器盒开门分析

2 限位器拉杆的设计

本文的设计分为两个阶段进行,首先创建拉杆曲线,然后根据设计参数进行数模自动创建,得到限位器拉杆实体。

2.1 限位器拉杆曲线计算

在开关门的过程中,限位器拉杆的切线与弹簧顶针法向保持一致,即限位器拉杆曲线是由无数条弹簧顶针法线连接而成的,文中基于这个原理对拉杆曲线进行设计。

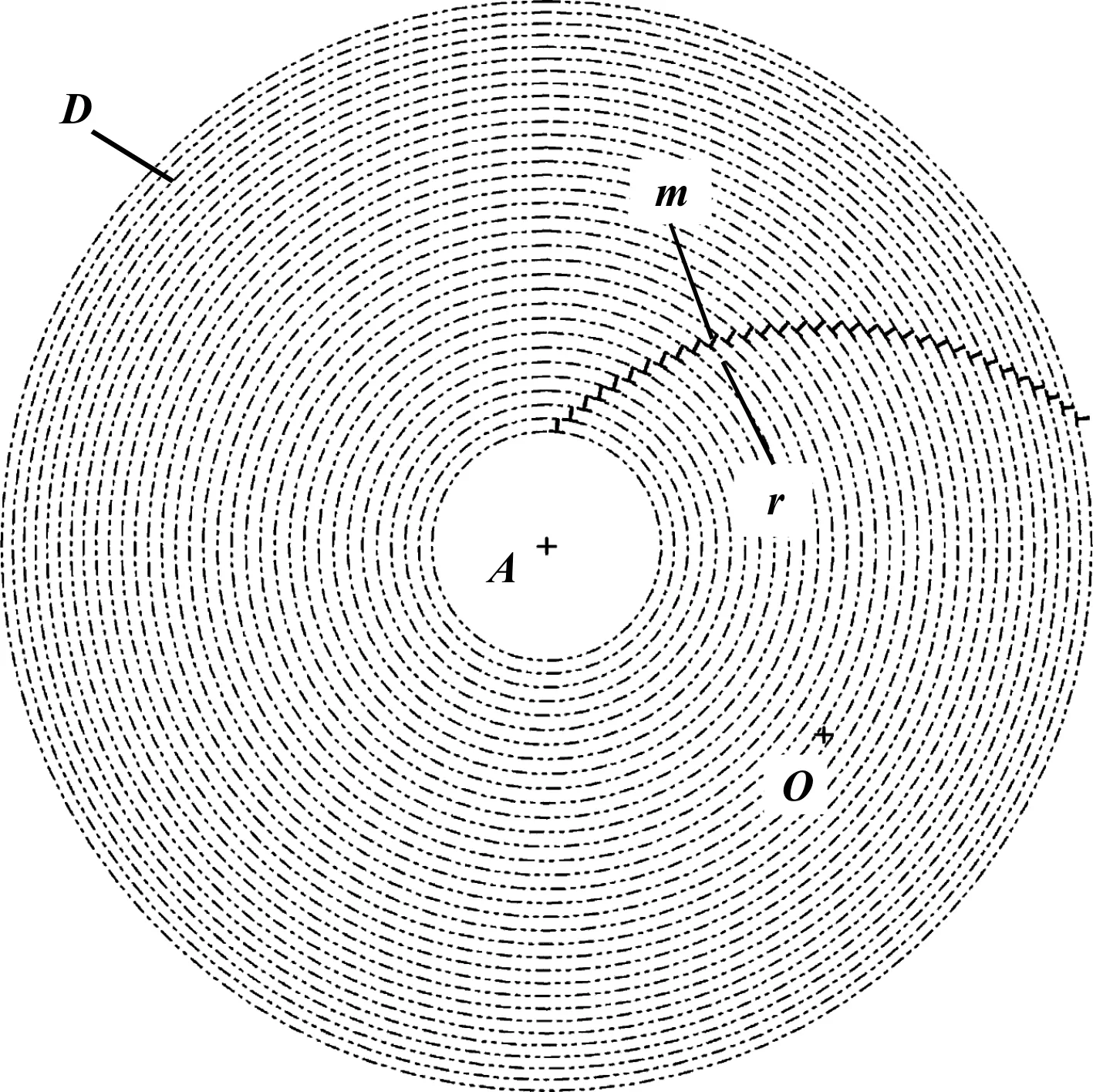

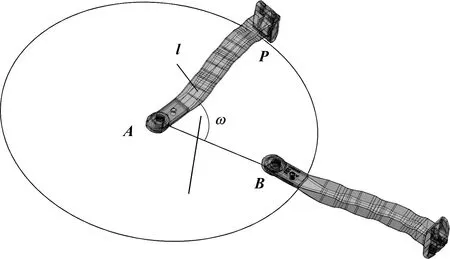

由以上原理可得,给定车门的开门角度和分步拟合的步距Δ,以铰链轴线在运动平面上的投影点为旋转中心点,以拟合的步距为旋转角度将限位盒顶针轴线进行旋转,得到限位盒顶针轴线位置。重复以上步骤,获得开门角度范围内所有的限位器盒顶针轴线,如图 4所示。

图4 旋转限位器盒顶针轴线示意

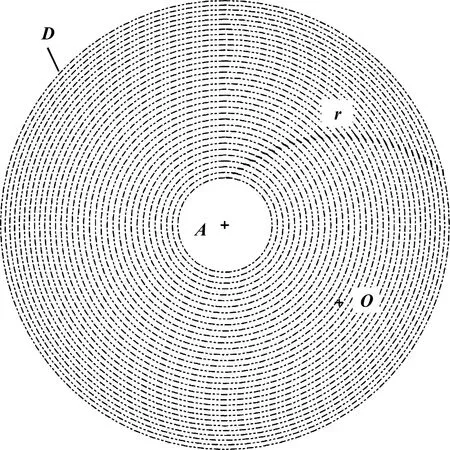

以销轴在运动平面上的投影点为圆心,在运动平面上过限位器盒顶针的中点做圆,获得所有在运动平面上通过限位器盒顶针线中点的圆,如图 5所示。

图5 在运动平面上过限位器盒顶针中点的圆

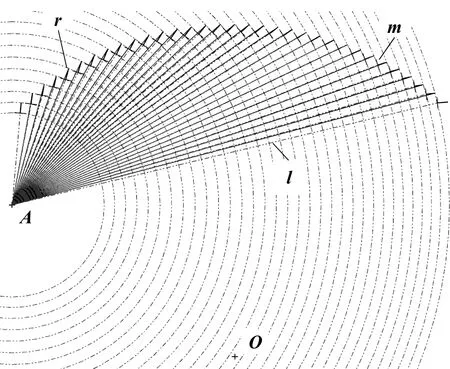

对限位器盒顶针线作垂直平分线,使该垂直平分线两端点分别落在通过当前限位器盒顶针线中点和下一个限位器盒顶针轴线中点的圆上。重复以上步骤,做出所有的垂直平分线,如图6所示。

图6 限位器盒顶针轴线的垂直平分线

分别使用直线将垂直平分线的端点与销轴轴线在运动平面上的投影点连接,如图7所示。

图7 连接垂直平分线的端点和销轴轴线在运动平面上的投影点

拉杆曲线创建过程如图8所示。

图8 拉杆曲线创建过程

由图8可知,以两条垂直平分线相邻直线的夹角为旋转角度,以销轴轴线在运动平面上的投影点为旋转中心,将垂直平分线旋转,使其首尾相连,获得拉杆曲线。

采用样条线将首尾相连的直线拟合为一条光顺的曲线,该曲线可近似看成拉杆曲线,通过调节分步拟合的步距,使拟合出来的拉杆曲线的误差在公差范围之内,此时获取的拉杆曲线就是工程中所求的拉杆曲线。

2.2 拉杆金属镶件设计

将拉杆曲线沿限位器销轴轴向对称拉伸半个拉杆厚度,沿拉伸的法向对称偏置半个拉杆宽度,获得限位器拉杆的主体。拉伸限位主体的根部到销轴在运动平面上的投影点,拉伸拉杆销轴位置的加强环,并对其进行打孔,导入缓冲结构,获得如图9所示的限位器拉杆金属镶件。

图9 限位器拉杆金属镶件

2.3 限位器拉杆塑料壳创建

2.3.1 限位器卡口设计

限位器拉杆的卡口是限位器拉杆的限位定距结构,能给车门提供开启角度定位功能。车门开关门时手感的轻重、顺畅,是对开关门的第一感觉,最大操作力和最小操作力所表现的手感是评价车门的重要标准。在设计车门限位器时,需要考虑开关门的操作力、限位器的挡位、车门自重产生的力矩、车门铰链轴线的倾角、限位器安装点到车门铰链轴线的距离、泊车斜坡时车门的限位功能、限位器的摩擦力和预紧力等。

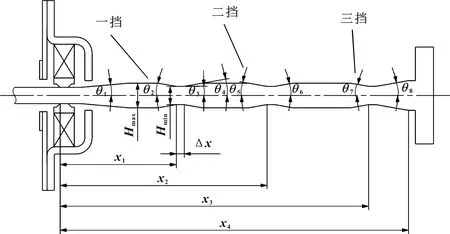

三挡限位器拉杆在拉杆曲线上的截面如图10所示,图中的限位器盒是车门关门的位置,限位器拉杆安装支架侧的端部尺寸与安装支架的结构有关,根据安装支架的尺寸而定。与限位器盒开孔大小有关,为限位器盒孔的高度减去两个配合间隙。的大小与、限位器需要的弹簧弹力、拉杆强度有关。为了保证限位器定位的可靠性,弹簧顶针会有一个倾斜角,拉杆一挡位置的初始坡角与弹簧顶针的倾斜角有关。为了保证车门闭合时能与门框贴合,限位器有一定的预紧力,和限位器的预紧力有关。拉杆卡口每个挡位都有两斜角,和是限位器拉杆的一挡卡口,和是限位器拉杆的二挡卡口,和是限位器拉杆的三挡卡口,大小与限位力有关。为车门最大开门角度下限位器盒相对拉杆的位移,、和分别为在拉杆曲线上限位器拉杆3个挡位限位器盒相对拉杆的位移量,与预设的开门角度有关。

图10 三挡限位器拉杆在拉杆曲线上的截面

目前,市场上的限位器拉杆主要有两种,一种是金属件,另一种是含金属镶件的塑料件,本文是对含金属镶件的塑料拉杆进行设计。为了满足限位器的开关门过载试验,限位器拉杆金属镶件一般采用厚度为3 mm的Q235碳素结构钢,塑料材料为尼龙PA66材料,其中金属镶件主要起支撑作用,塑料外壳主要用于设计卡口结构。

2.3.2 限位器卡口计算

在拉杆曲线上限位器拉杆3个挡位限位器盒相对拉杆的位移量可以利用作图法求出。将限位盒顶针轴线沿铰链轴线旋转开门角度,以销轴在运动平面上的投影点为圆心,在运动平面上过限位器盒顶针轴线的中点作圆,获得所有在运动平面上通过限位器盒顶针线中点的圆,圆与拉杆曲线交于一点,拉杆曲线上点到点的弧长,如图 11所示。

图11 开门角度为β时限位器盒相对拉杆的位移量

根据受力关系,利用力矩平衡得:

=++2

(1)

式中:为门把手到铰链的距离;

为操作力;

为限位器力矩;

为车门自关力矩;

为铰链转动阻力矩。

限位器力矩:

=2

(2)

式中:为限位器力;

为限位器销轴到车门铰链轴线的距离。

限位器力:

=Δ(+sin)(cos)

(3)

式中:为弹簧弹力系数;

Δ为限位器弹簧的压缩量;

为摩擦因数;

为限位器拉杆卡口斜角。

车门自关力矩:

=sin(-)+cos(-)

(4)

式中:、分别为车门重力在车门开启平面的分力;

为车门重心到铰链轴线的距离;

为开门角度;

为车门闭合时重心到铰链轴线的垂线与汽车坐标系平面的夹角。

车门重力在车门开启平面的分力:

(5)

式中:为车门自重;

为车门铰链内倾角;

为车门铰链后倾角;

为驻坡角度;

为轮距;

为左右轮中心高度差。

车门重力在车门开启平面的分力:

(6)

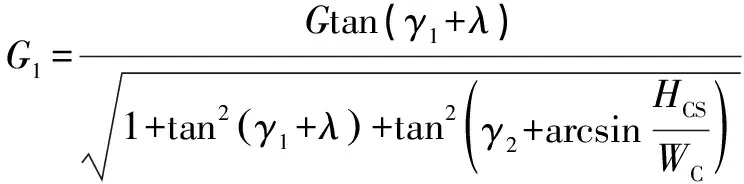

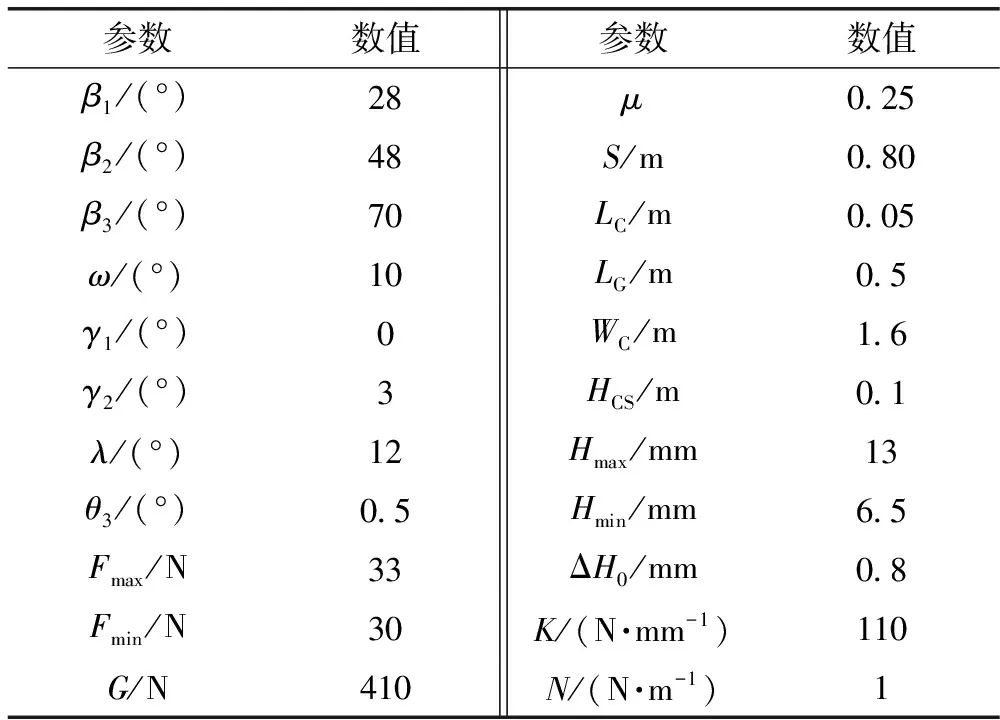

将以上公式和表1的设计参数输入UG NX公式编辑器中。

表1 设计参数

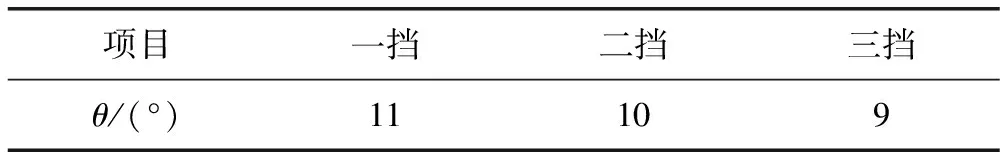

利用UG NX的公式编辑器计算限位器拉杆卡口斜角,结果见表2。

表2 限位器拉杆卡口斜角计算结果

2.3.3 拉杆塑料壳体创建

输入卡口斜角、弧长和拉杆厚度的设计参数,根据输入的设计参数,拉伸出如图12所示的卡口轮廓体。

图12 卡口轮廓体

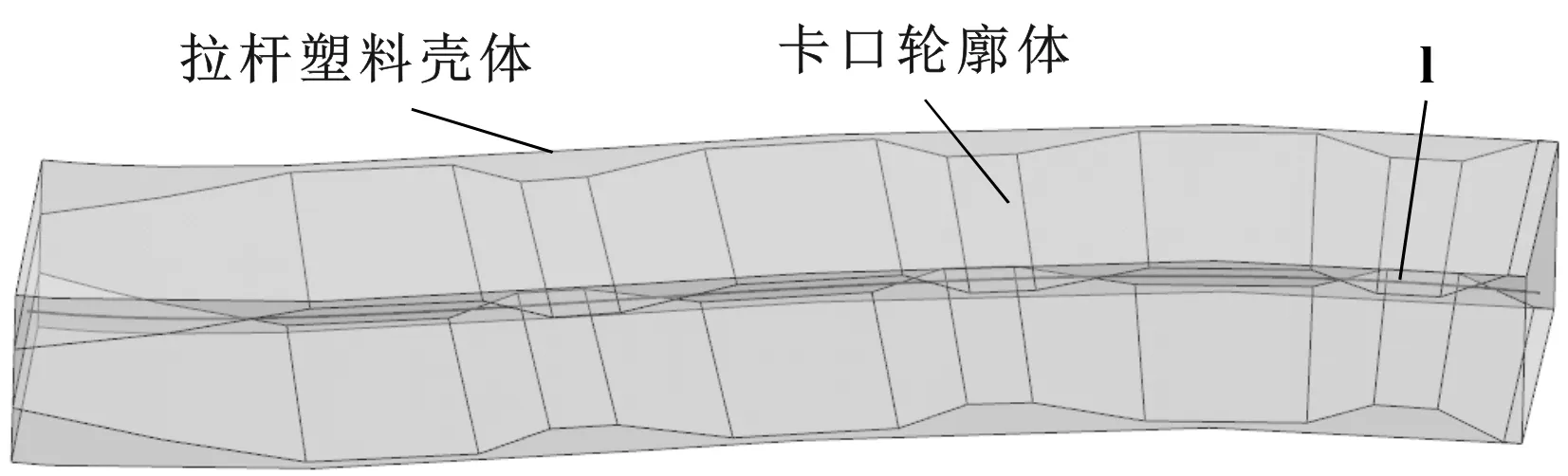

将拉杆曲线沿铰链轴线对称拉伸/2偏置半个拉杆宽度得到拉杆塑料壳体,将卡口轮廓体按曲线整体变形到拉杆曲线上,如图13所示。

图13 拉杆塑料壳体及卡口轮廓体

利用卡口轮廓体修剪拉杆塑料壳体,创建拉杆塑料壳体的卡口,得到如图14所示的壳体。

图14 拉杆塑料壳体创建

对拉杆塑料壳体进行倒角处理,调入拉杆塑料壳体两端的结构并求和,利用求和后的壳体与拉杆金属镶件求差,获得如图15所示的拉杆塑料壳。

图15 拉杆塑料壳

3 包络分析

在开门时,拉杆绕着销轴转动和相对限位器盒移动,设计车门限位器时,除了要考虑限位器的尺寸,还需要考虑工具空间和拉杆的运动空间,限位器的尺寸、工具空间与选用的安装设备有关,设计中拉杆的运动空间使用包络分析进行计算,计算过程如下。

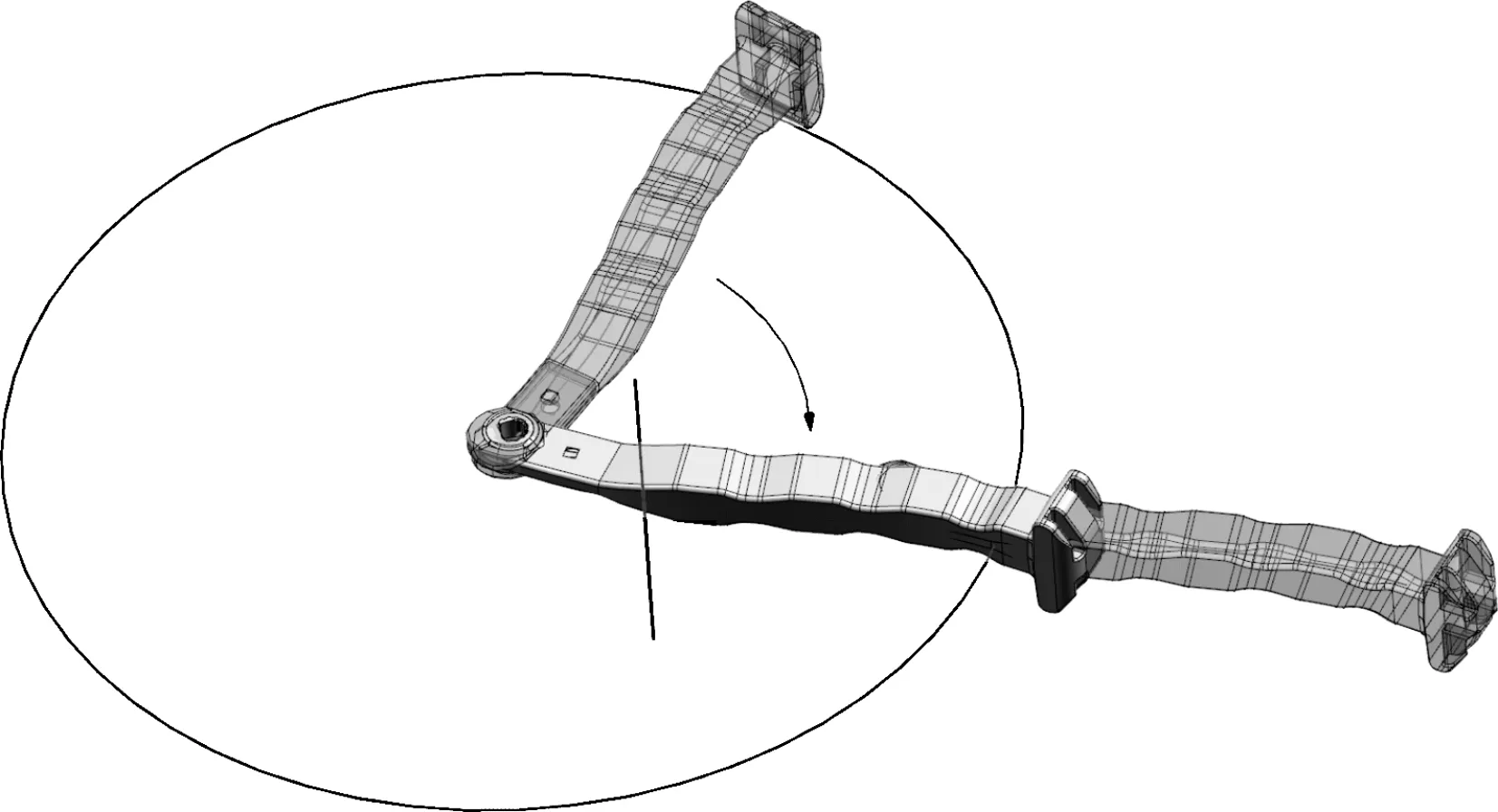

将拉杆曲线和拉杆的对象沿车门铰链轴线旋转一个开门角度并移除体上的小面,如图16所示。

图16 开门角度为β时的销轴位置

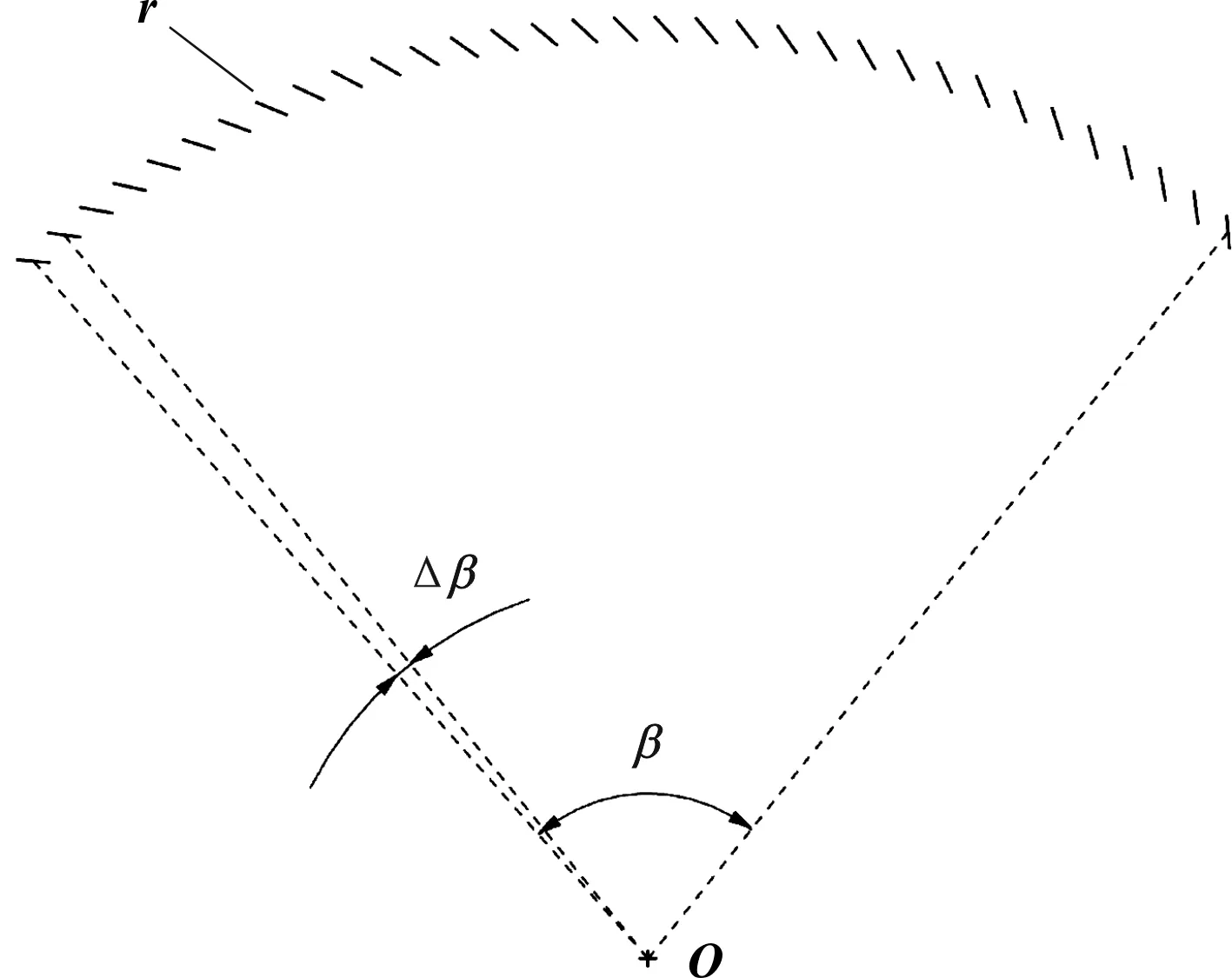

以拉杆曲线限位器销轴侧的端点为圆心作为过限位器盒顶针线中点在运动平面上画圆,连接圆心和圆与拉杆曲线的交点、圆心和限位器盒顶针线中点,获得两直线的夹角,是限位器拉杆在开门角度为时的旋转角,如图17所示。

图17 限位器拉杆在开门角度为β时的旋转角

将拉杆沿拉杆曲线限位器销轴轴线旋转,获得在开门角度为时的限位器拉杆的位置如图18所示。

图18 开门角度为β时的限位器拉杆的位置

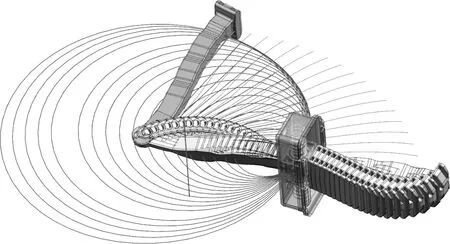

通过给定一个开门角度的步距,重复以上步骤,获得拉杆在各个开门角度的位置,求得拉杆扫过的区域。如图19所示,该区域为包络分析的结果,通过调整开门角度的步距大小控制包络分析精度。

图19 包络分析结果

4 NX二次开发

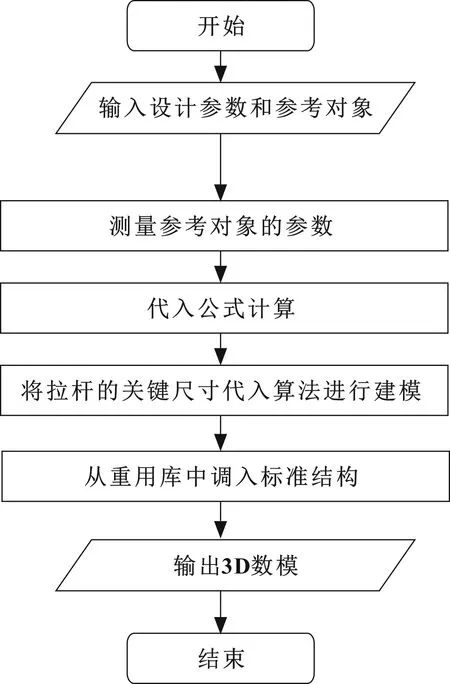

基于C++语言和NXOpen++函数库,将以上限位器的设计算法固化到代码中,程序流程如图20所示,输入限位器相关的设计参数,利用计算机计算得到拉杆的关键尺寸,然后进行自动建模。

图20 程序流程

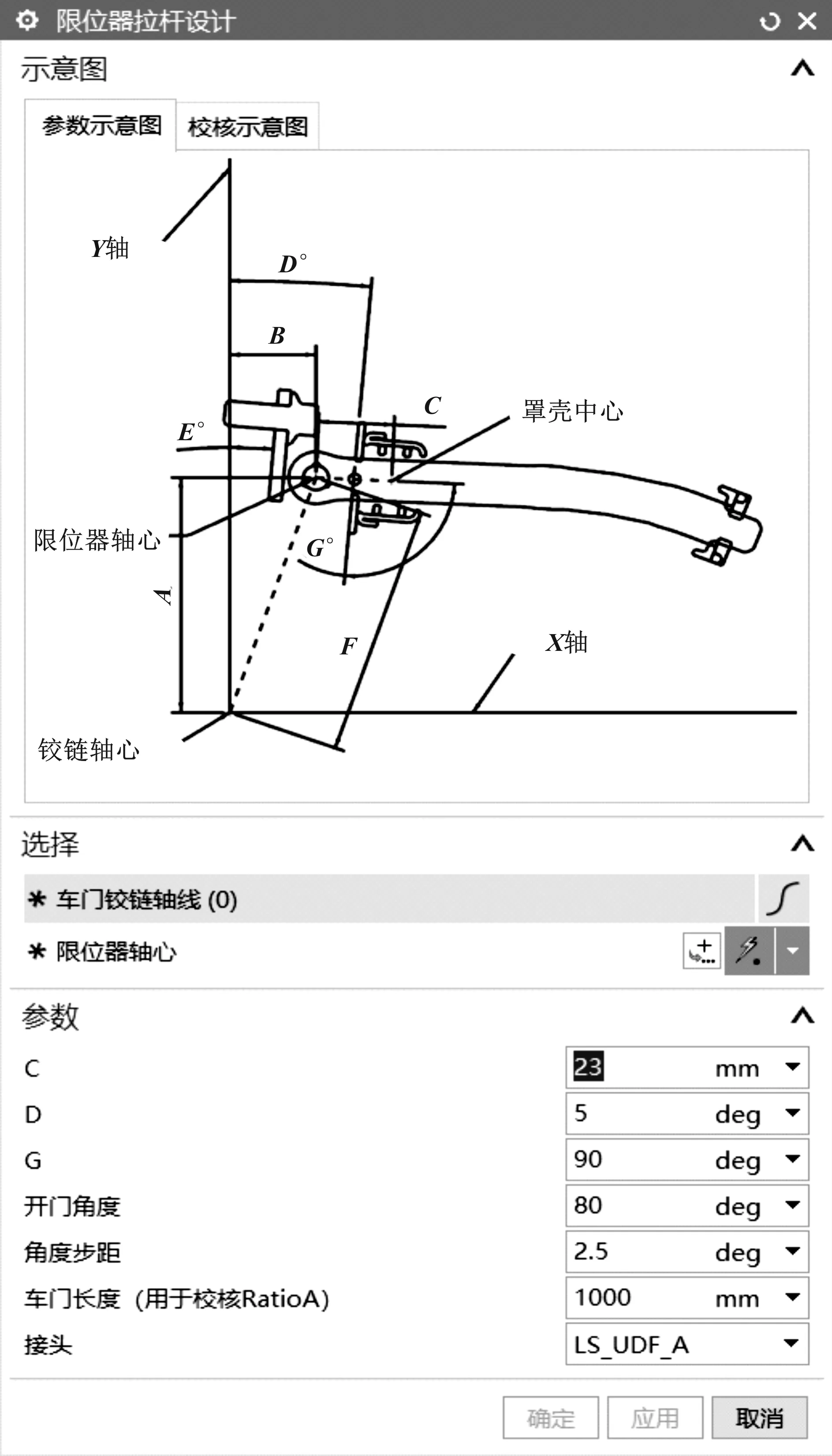

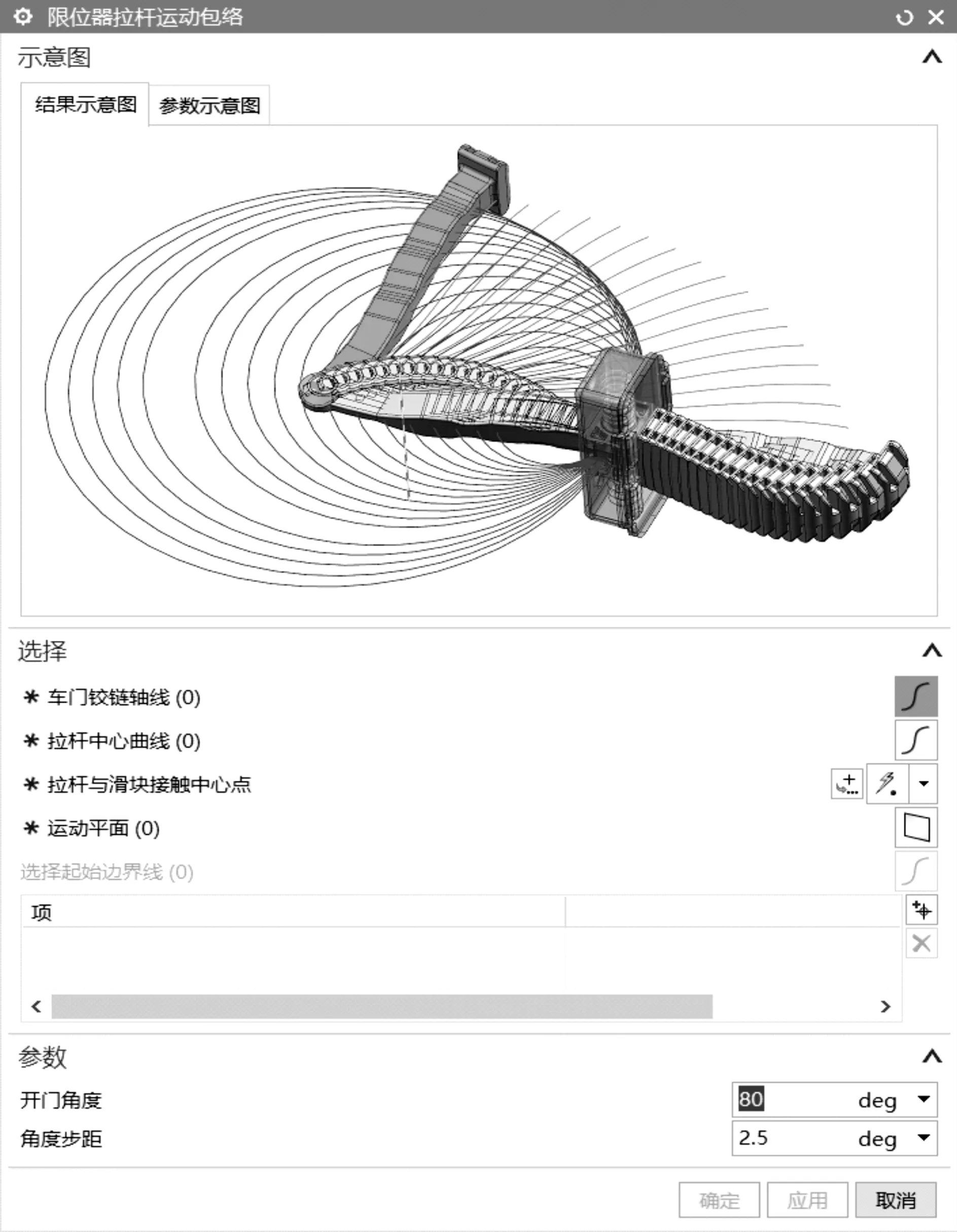

根据以上的设计思路,可以利用3个辅助设计工具来完成限位器的自动建模,创建初版数模。根据需求,搭建NX二次开发工具的工程,创建Application、Data、Startup和Template文件,将工具的路径挂到Custom_dirs文件中,编辑Menu文件,创建并修改菜单及下拉菜单。利用NX自带的UI编辑器分别做出其UI界面如图21至图23所示,将限位器的设计过程固化到代码中,实现限位器的自动建模。

图21 限位器拉杆金属镶件辅助设计工具UI界面

图22 限位器拉杆塑料壳辅助设计工具UI界面

图23 限位器拉杆包络分析工具UI界面

限位器拉杆经过多代的设计优化,限位器拉杆的创建算法已经固定,但限位器拉杆的缓冲垫和接头结构一般需要和汽车车型对应,同一车型的限位器其接头结构和尺寸相同,为降低设计成本、节约时间、降低风险,限位器两端一般为重用结构,将其固化到重用库中,可以通过车型直接调用。利用重用库技术能使工具的灵活性得到提高,后期车型遇到结构差异较大的限位器拉杆接头时可以通过修改重用库来提高工具的适应性。

5 结束语

本文的设计方法基于UG NX平台,将限位器拉杆的设计和校核都在3D数据上进行,并开发出了自动化程序,实现了限位器拉杆设计和作图一体化、建模自动化,使得限位器设计效率和质量都有大幅提高。该设计方法使用比较直观的三维数据代替抽象的文本数据,设计过程中有3D模型预览的功能,使得设计过程更直观。