基于Fluent与Abaqus的中冷管道气流冲击计算

霍小臭,李艳君,袁帅,潘效龙

潍柴动力股份有限公司,山东潍坊 261000

0 引言

为了提升发动机的扭矩和功率,同时满足日益严格的排放法规,增压发动机已经成为目前发动机开发的主流方向。随着发动机单位排量的功率和扭矩不断提高,涡轮增压压力也在不断提高,对发动机进气管路的要求也越来越高,但目前针对增压系统的研究多数集中在增压器或中冷器,针对进气管路的研究较少。

本文针对发动机运行时由于气流冲击造成的中冷管和支架变形开裂、胶管脱落等问题,采用CFD分析软件Fluent,对某型号增压中冷柴油发动机的中冷管流场进行了计算,通过映射数据将计算结果导入Abaqus进行应力计算,对设计中的薄弱点进行分析,为后续管路的设计和改进提供参考。

1 中冷管路内流场计算

1.1 分析模型及网格

模型采用某增压中冷柴油发动机的中冷前管路,管路整体材质为不锈钢,其模型如图1所示。

图1 中冷前管路模型

本文提取中冷管内流道进行网格划分,中冷管内流道网格模型如图2所示,网格总数为110万,内流道近壁面处设置5层边界层。

图2 中冷管内流道网格模型

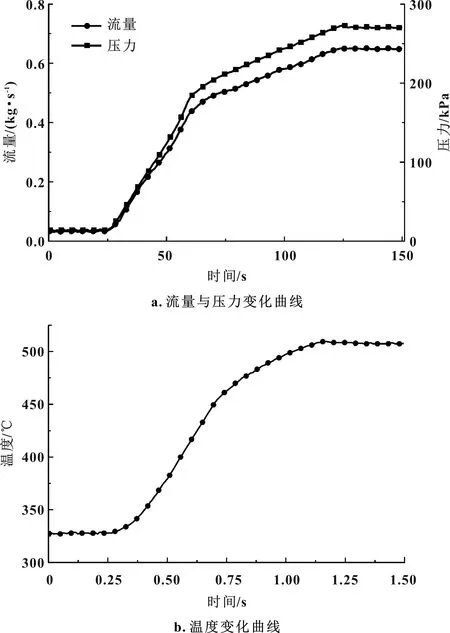

中冷管中的气体流动计算采用的边界条件来源于试验实测,在1 800 r/min的恒定转速下,输出功率由0快速加载至100%,通过中冷前管道的气体流量、压力和温度随时间的变化曲线如图3所示。流体介质采用空气,空气密度使用理想气体模型,黏度采用分子动力学模型,即空气密度和黏度均随压力和温度变化。

图3 气体流量、压力和温度随时间的变化曲线

1.2 计算结果

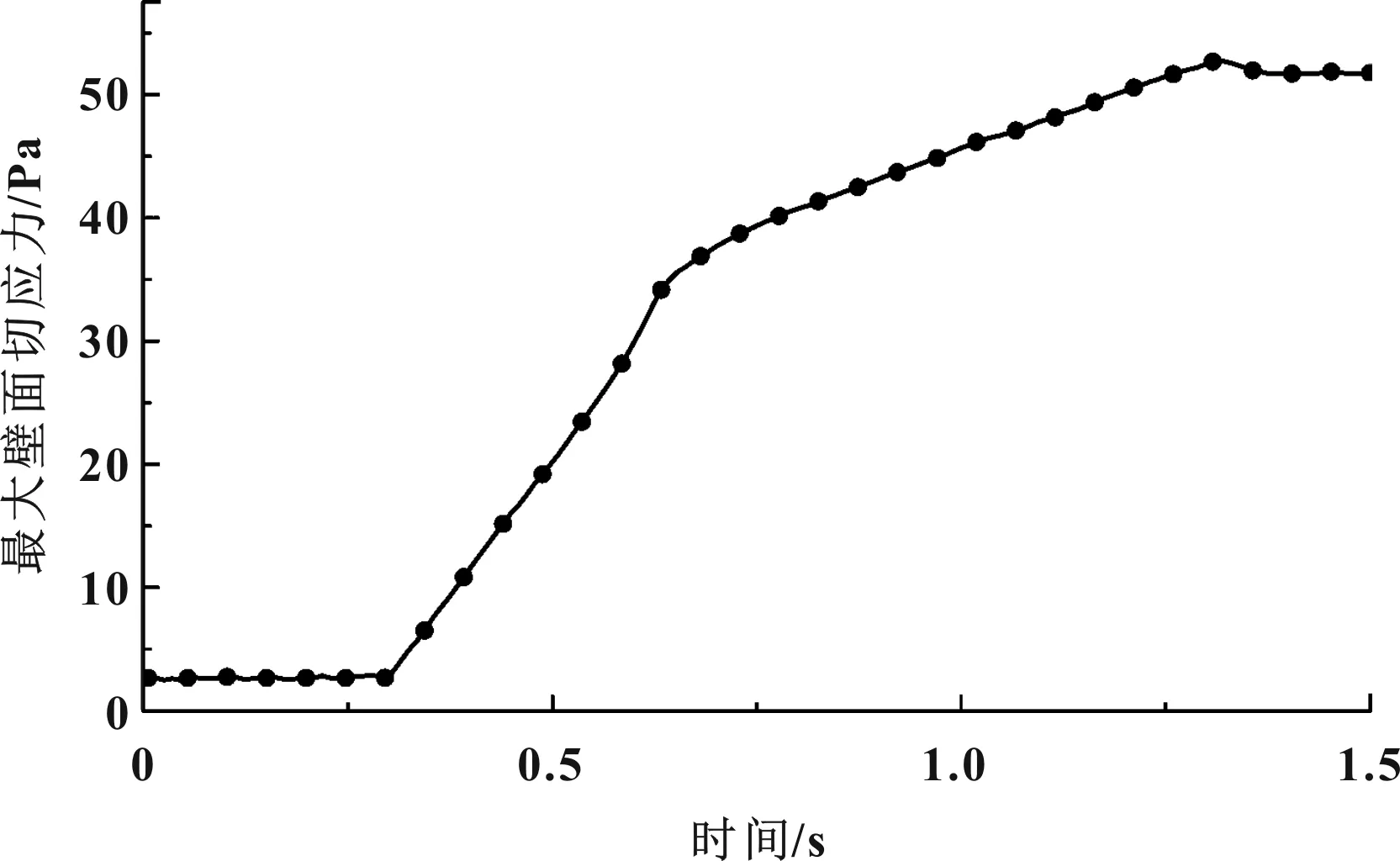

内流场计算采用瞬态计算,将图3中的边界条件以Profile文件的形式输入Fluent软件中,从而实现各进出口边界的温度、流量随时间变化。湍流模型采用标准-方程,壁面区域采用标准壁面函数,时间项采用一阶隐式格式离散,压力与速度耦合使用Simple算法。中冷管最大壁面切应力随时间的变化曲线如图4所示,最大切应力出现在加载1.3 s。

图4 中冷管最大壁面切应力随时间的变化曲线

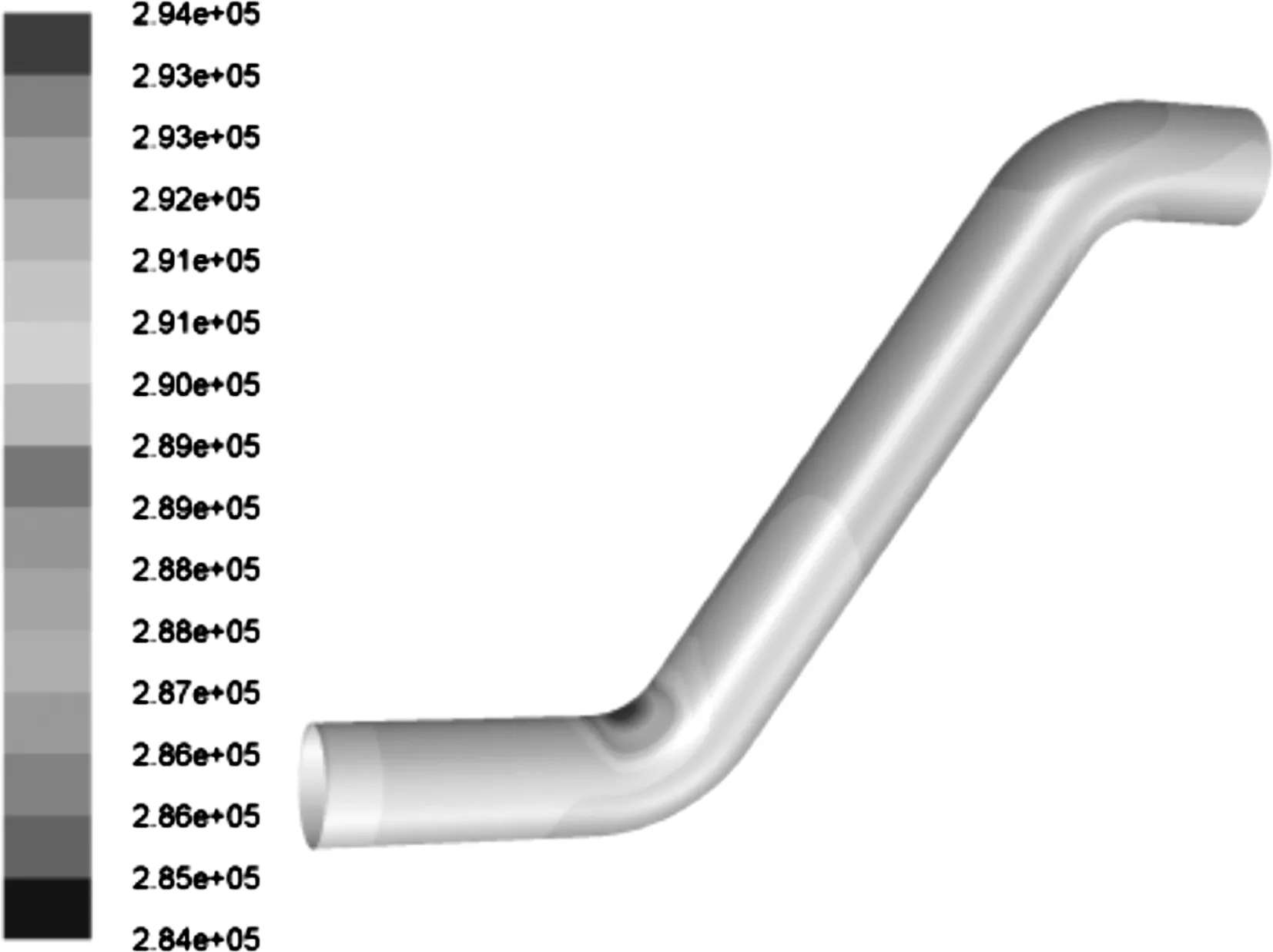

选取最大壁面切应力达到峰值的时刻,其压力分布云图如图5所示,将壁面上的压力分布导出,经单位变换后用于接下来的Abaqus分析。

图5 中冷管内流道压力云图

2 中冷管道气流冲击应力计算

2.1 计算模型

中冷管道气流冲击应力计算模型如图6所示,主要包括中冷管道和固定中冷管的支架和U形螺栓。中冷管道采用STRI65壳网格,网格尺寸5 mm,其余部分采用C3D10网格,尺寸为1.5 mm,网格总数约70万个。

图6 中冷管道气流冲击应力计算模型

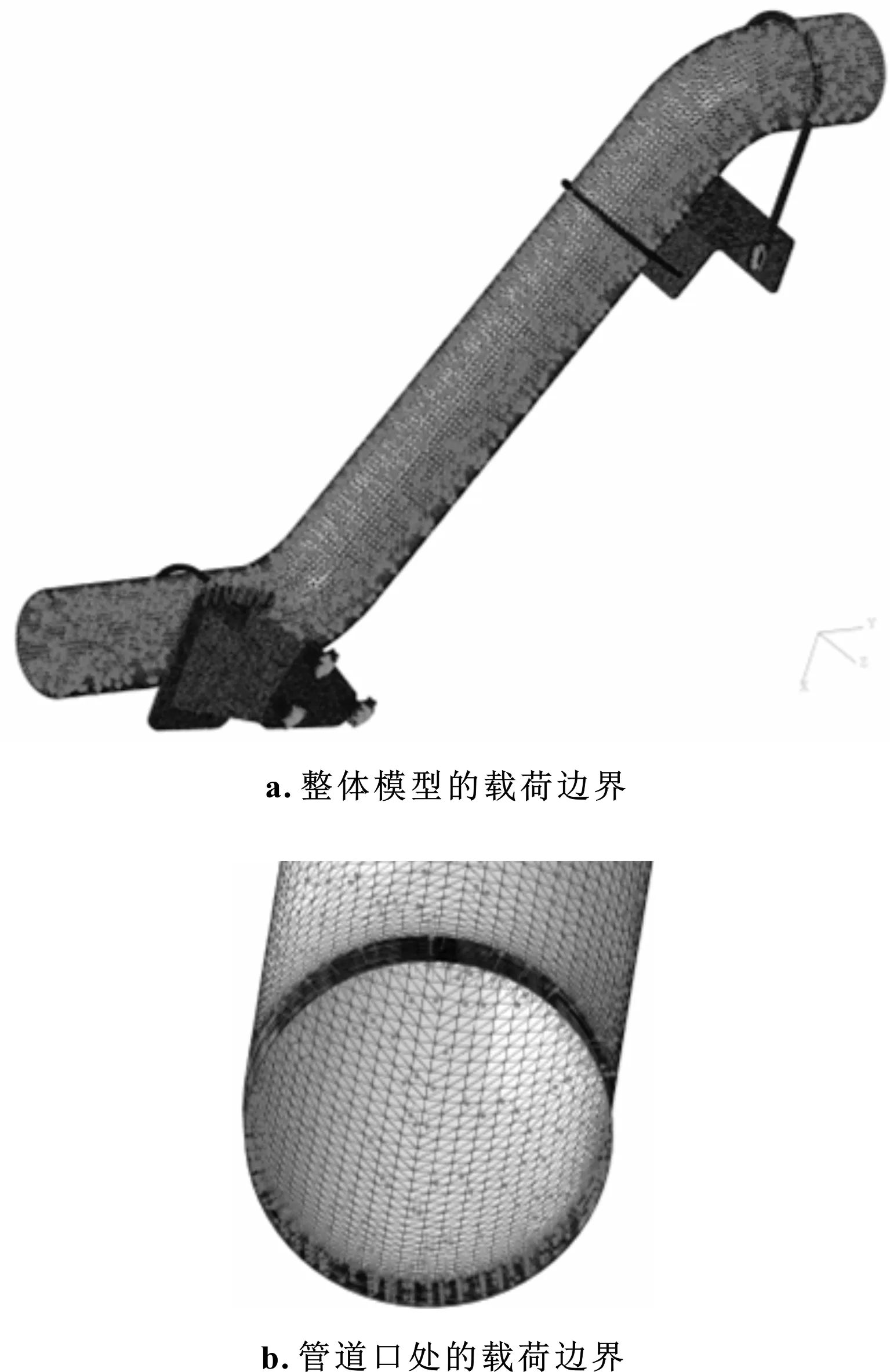

利用分析软件Fluent计算得到的中冷管内壁的压力分布映射至Abaqus,整体模型与管道口处的载荷边界如图7所示。边界条件显示压力,方向箭头垂直于管道内壁面指向管道外侧。

图7 整体模型与管道口处的载荷边界

2.2 中冷管道气流冲击应力计算

发动机工作过程中,中冷管内高压和高速的空气对中冷管道壁面产生较大的冲击,造成较为显著的应力和形变。本文计算了气压和气流冲击作用下中冷管的应力和形变。中冷管应力分布如图8所示。

图8 中冷管应力分布

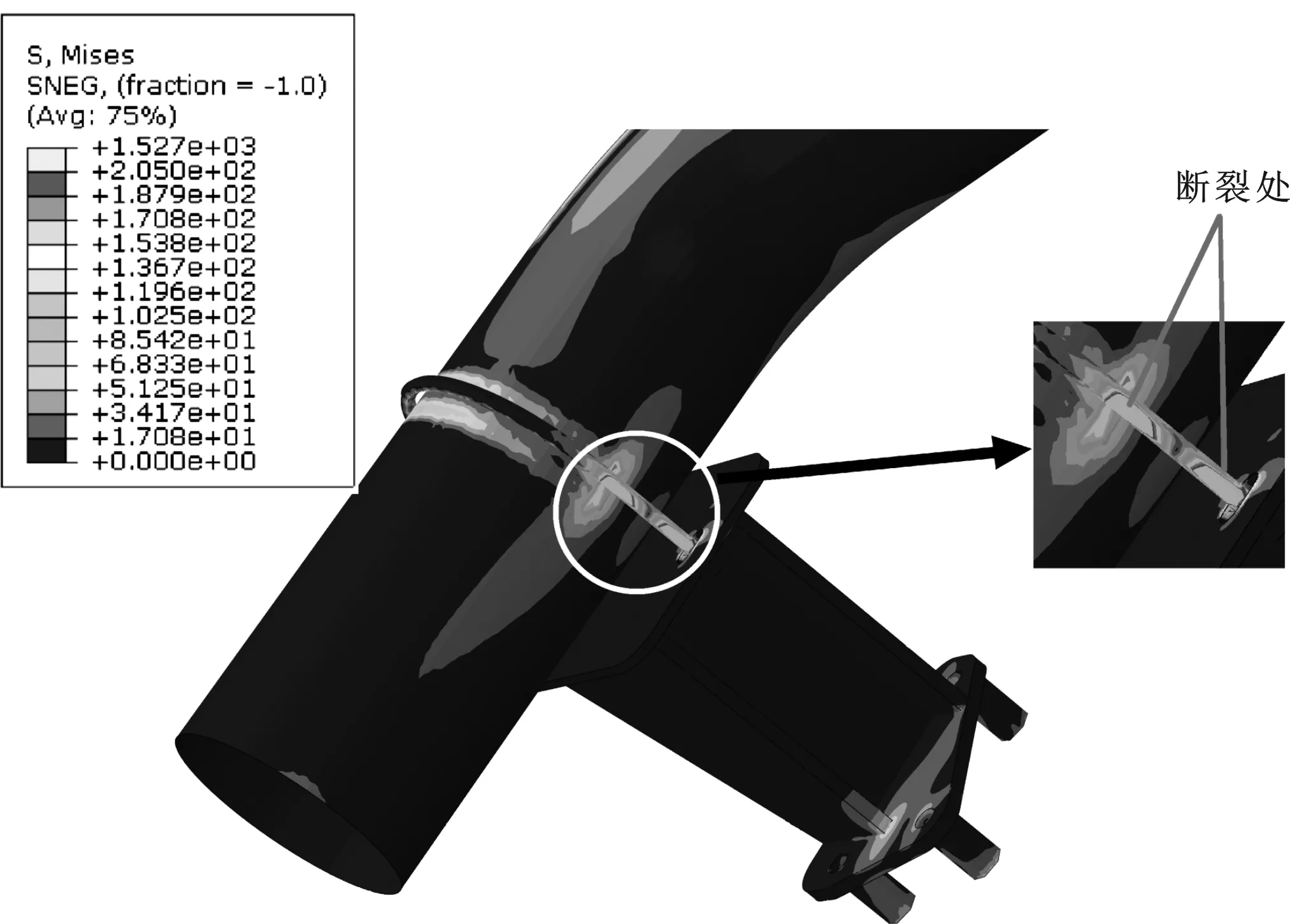

由图8可知,中冷管和支架本身并不存在应力过高的区域,但固定中冷管的U形螺栓根部存在较大面积的应力过高,已经超出材料的屈服极限,如图9所示。因此,在发动机快速加载过程中,U形螺栓的根部可能出现开裂失效,造成中冷管道失去约束,进而造成中冷管变形或胶管开脱。

图9 U形螺栓应力

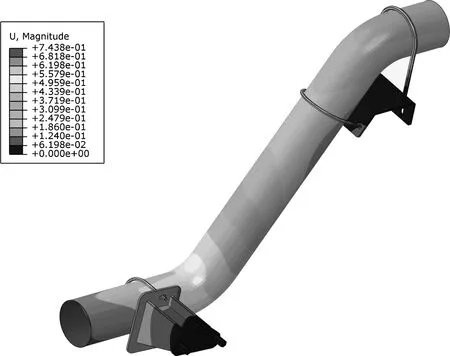

中冷管变形量如图10所示。由图可以看出,最大变形量为0.74 mm,中冷管下端变形量显著高于上部分。

图10 中冷管变形量

3 改进方案

通过上述计算分析可知,U形螺栓强度明显不足,为此将6 mm的U形螺栓改为8 mm,重新进行上述计算分析。加粗后的U形螺栓应力如图11所示。由图可以看出,加粗U形螺栓后仍存在较大面积的应力超标,说明该改进方法可行度较低。

图11 加粗后的U形螺栓应力

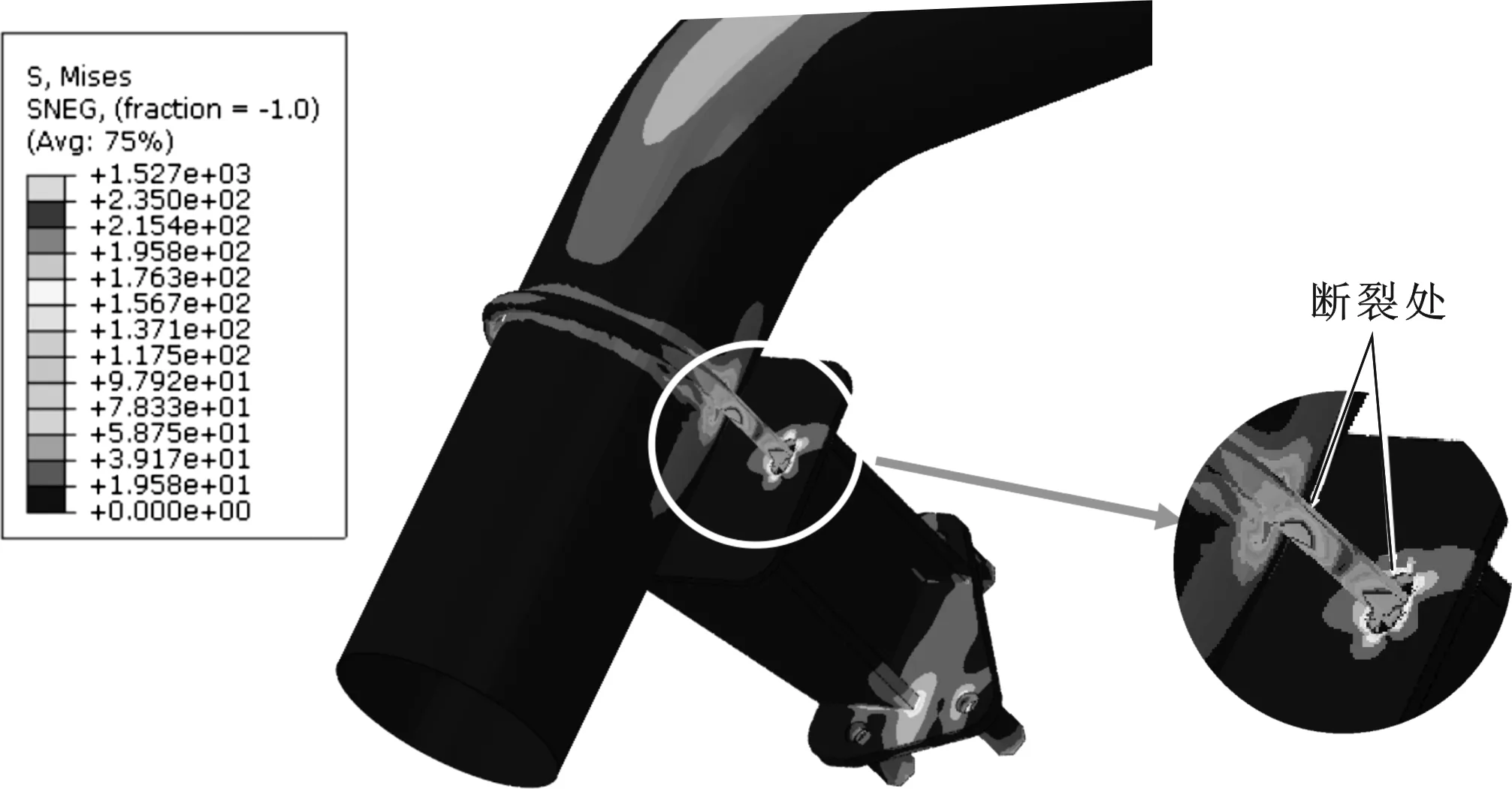

于是将管壁厚度由原来的1.5 mm增加至2 mm和2.5 mm,重新进行计算分析。加厚管壁后U形螺栓应力如图12所示。由图可以看出,当管壁厚度增加至2 mm时,不存在应力超标区域;当管型厚度增加至2.5 mm时,U形螺栓上的应力进一步减小,但减小幅度不大。

图12 加厚管壁后U形螺栓应力

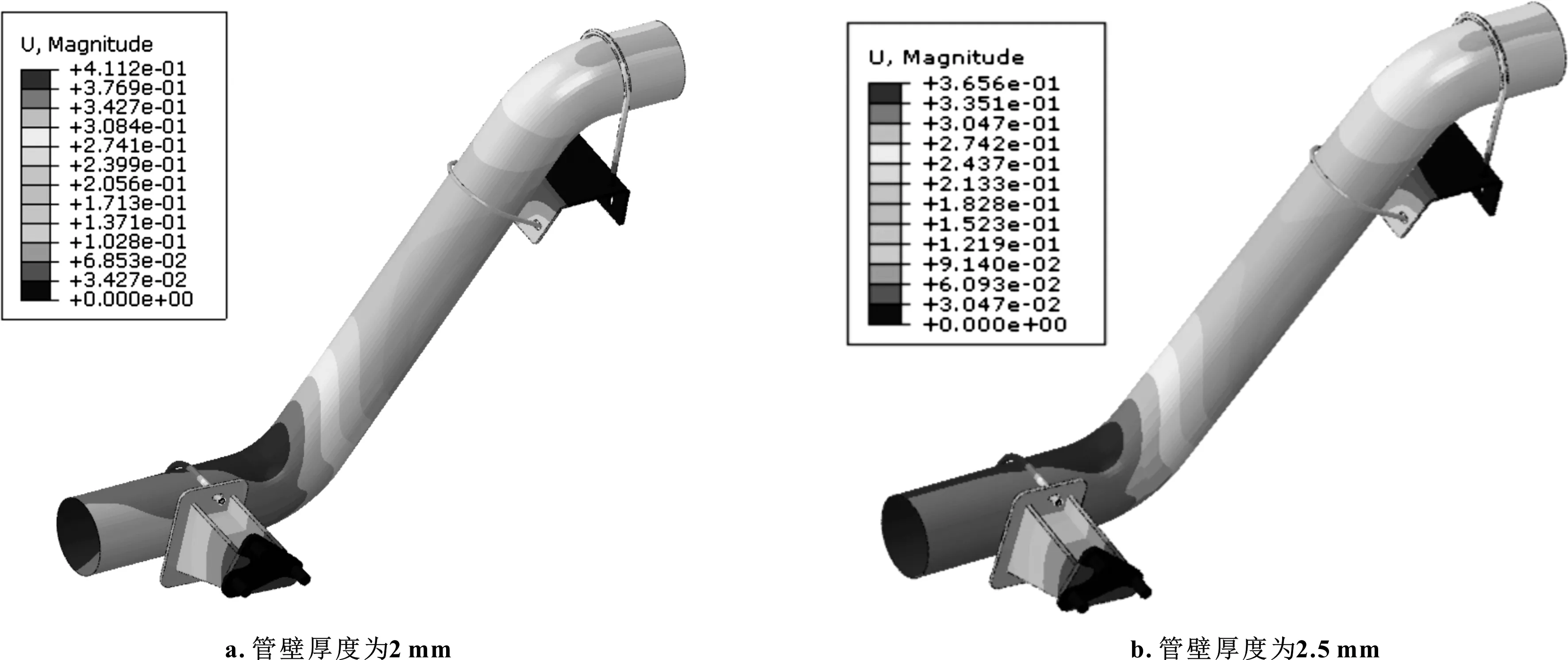

图13为加厚管壁后的中冷管变形量。由图可以看出,管壁厚度为2 mm时,中冷管最大变形量为0.41 mm;管壁厚度为2.5 mm时,最大变形量为0.36 mm。随着管壁加厚,中冷管道变形量显著减小。综上所述,对于U形螺栓开裂、断裂问题,通过增加管壁厚度可以得到显著改善。

图13 加厚管壁后的中冷管变形量

4 结论

(1)使用Fluent软件对中冷管道的内流场进行了瞬态计算,并通过与Abaqus的耦合,对中冷管内气流冲击引起的应力进行了预测。

(2)通过计算,最大应力出现在U形螺栓根部,且超过了材料的屈服极限,存在断裂风险,最大变形量出现在中冷管下端。

(3)通过加粗U形螺栓,对螺栓根部应力过高情况的改善效果不明显;通过增加管壁厚度,可显著改善该问题,为今后的设计和故障解决提供了思路。