塑料燃油箱现状及发展

周志,李海丰,揭林珑

湖北汽车工业学院材料科学与工程学院,湖北十堰 442002

0 引言

汽车轻量化的提出与发展对汽车零部件的设计与制造产生了重要影响,由此带来了较大的经济与社会价值。现今,随着国家碳排放和节能环保相关产业政策的实施与收紧,汽车零部件对整车的贡献不再局限于个别零部件的轻量化,而是逐步扩展开来。燃油箱作为汽车构造中的关键部件,目前虽已在部分车型上实现了轻量化,但整体推广运用情况仍不理想。本文从材料、结构、工艺3个方面介绍了目前塑料燃油箱的轻量化技术以及市场现状,提出了今后的发展方向,以进一步推进塑料燃油箱的研究与发展。

1 塑料燃油箱

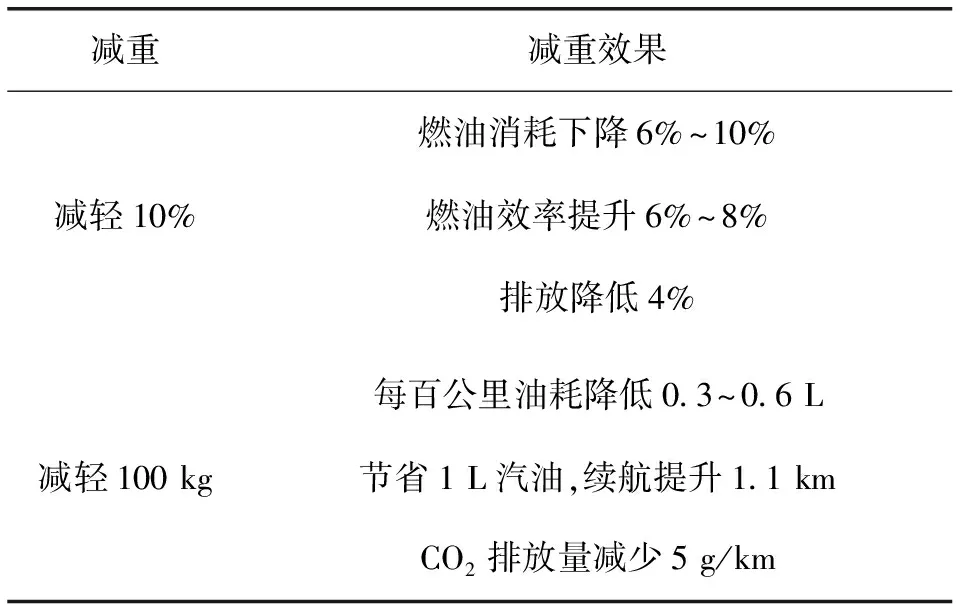

燃油箱是汽车上贮存燃油的容器,起着对油液沉降杂质、隔离污染物、稳定安全供油的作用。目前市面可见的燃油箱有金属油箱和塑料油箱,前者的材质一般可选用镀锌钢板、铝(镁)合金、不锈钢等,生产流程一般为:下料→冲孔→折弯(冲压)→焊接→前处理→涂装等。由于金属材质油箱价格低廉、结构简单、不易破损,在商用车等需要大容量油箱的车型上广泛使用,乘用车上也因其易于加工和焊接而在早期运用较多。后来发现金属油箱易生锈、质量大,越来越不适应汽车工业“新四化”,特别是轻量化的要求,因此,塑料油箱的开发使用应运而生。以往认为塑料油箱主要通过减重来提高车辆的能源使用效率(表1),同时具有耐用、防腐、经济性好等特点,后来随着国家节能环保、碳排放等政策的收紧,塑料油箱在这方面体现了巨大的优势。

表1 汽车减重效果

综合而言,塑料燃油箱主要有以下优点:

(1)轻质,减重效果明显;

(2)耐蚀,特别适合于高寒、高盐地区;

(3)造型设计灵活,可充分利用整车空间;

(4)安全,受热弹性变形而避免爆炸;

(5)制造工艺简单,生产成本低;

(6)整个制造工序能耗低、排放少;

(7)余料及报废件均可回收。

图1展示了某车型的异形塑料燃油箱。

图1 某车型的异形塑料燃油箱

2 塑料燃油箱材质

目前塑料燃油箱的原材料均为聚乙烯(PE),作为一种常见的热塑性树脂,PE无毒无臭,具有很好的耐低温性能,并且化学性能稳定,能耐大多数无氧化性酸及碱的腐蚀;同时常温下也不溶于一般溶剂,电绝缘性好且吸水性小。PE的合成方式多且产量大,因此被选用为塑料燃油箱的原材料。在实际工程应用中,PE因密度的差异,性能有很大区别。

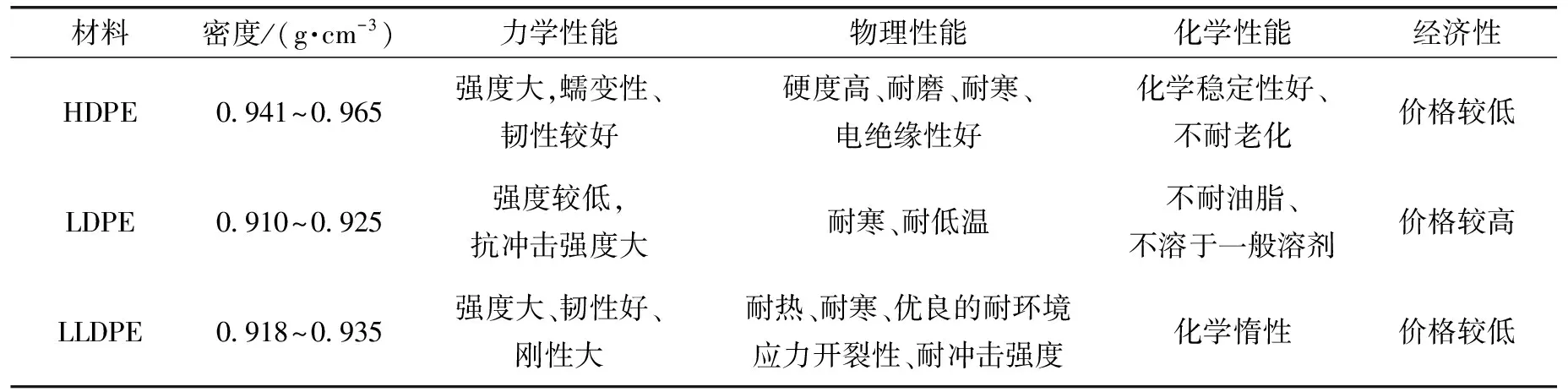

聚乙烯依聚合方法、分子量高低及链结构不同主要分为高密度聚乙烯(HDPE)、低密度聚乙烯(LDPE)以及线性低密度聚乙烯(LLDPE)。HDPE一般是在管式或釜式低压反应器中以乙烯为原料,用氧或有机过氧化物为引发剂引发聚合反应制得,具有较高的耐油性、耐蒸汽渗透性和抗环境应力开裂性,此外电绝缘性和抗冲击性及耐寒性能也很好;LDPE是在引发剂的作用下,以乙烯为原料高压压缩进行聚合反应制得,有良好的柔韧性、延伸性、电绝缘性、易加工性和一定的透气性;LLDPE是在催化剂作用下经高压或低压进行气相流化床聚合制成,相比LDPE有较高的软化温度和熔融温度,强度大、韧性好。表2给出了3种材料的性能特点对比。

表2 3种材料性能特点对比

HDPE因具有较高的刚性和韧性、良好的耐热性和耐寒性以及化学性质稳定而成为目前汽车燃油箱的主要材料,在多层燃油箱中主要用在油箱的最内层和最外层;而LLDPE因其韧性好、强度大,在油箱中被作为黏结剂使用。HDPE根据其特性在不同塑胶模具中又分为注射级、吹塑级和挤出级,不同用途的HDPE的物理性能见表3。

表3 不同用途的HDPE的物理性能

近年来,因其在吹塑级材料中优异的物理性能,已经发展为吹塑成型的主要原材料。同时,为满足日益增多的油箱市场需求,不少厂家也推出了油箱专用HDPE料供多层共挤出工艺使用。

3 塑料燃油箱结构

3.1 外观结构

商用车燃油箱的容积一般在100 L左右,乘用车一般在40~100 L。塑料燃油箱一般为异形件,在保证结构强度和安全指标的前提下,厚度一般在4~10 mm,考虑到防渗漏多使用多层结构。金属油箱一般都是焊接成型,受到撞击时容易发生断裂,而塑料燃油箱的抗冲击性要优于金属油箱。此外,燃油箱外部还有一些功能结构如油表传感器、加油口、通气口等,这对油箱的模具在形状和尺寸方面提出了较高的要求。图2展示了塑料燃油箱的外部结构。

图2 塑料燃油箱的外部结构

3.2 本体结构

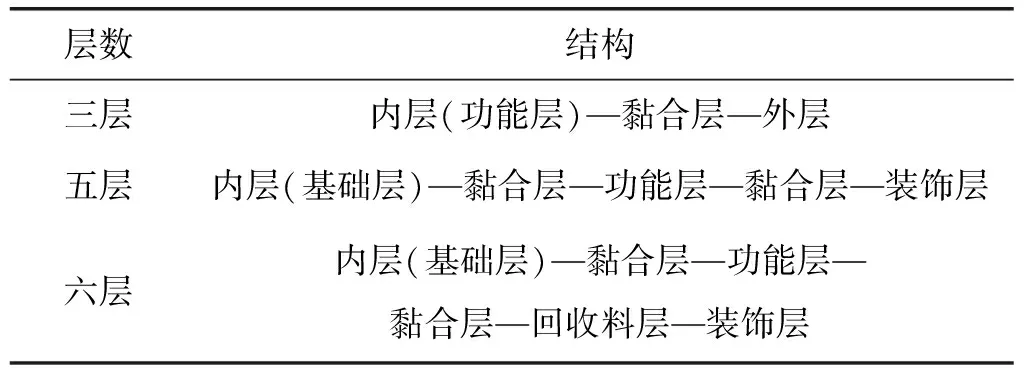

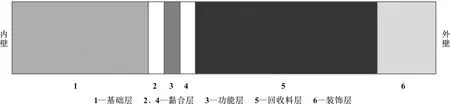

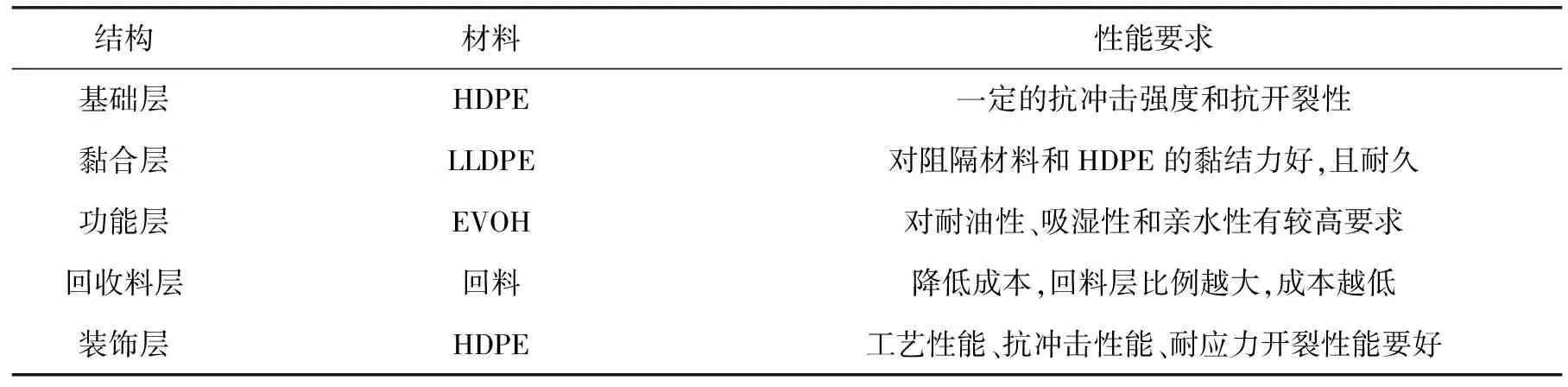

早期研发的塑料燃油箱有单层、三层和五层结构,但在使用过程中发现其安全性和抗渗透性较差,最终目前使用的多为六层结构塑料燃油箱,其结构见表4。燃油箱结构从内到外分别为:基础层、黏合层、功能层、黏合层、回收料层、装饰层(新料层)。六层塑料燃油箱结构组成如图3所示,各层材料及性能要求见表5。其中基础层在内壁,主要的作用是为了让燃油箱有足够的强度、硬度以及稳定性。基础层主要的材质是HDPE。黏合层位于基础层和功能层之间,因为基础层和功能层材质的不同,两者之间进行黏结是比较困难的,所以需要黏合层进行黏结,黏结工艺是多层共挤出吹塑技术的重点。如果黏结工艺不佳将会导致黏结不良,发生层与层之间的脱离,从而使燃油箱的性能下降,黏合物的主要原材料是PE。功能层主要作用是阻隔燃料的渗透比如乙醇、汽油等燃料,同时也会增强燃油箱的耐热性,其重点在于材质的选择,选用的材质需要有良好的阻隔性能、耐腐蚀性等。现阶段塑料燃油箱功能层大多数使用的材料是聚酰胺(PA)、乙烯-乙烯醇共聚物(EVOH)等。其中PA具有良好的阻隔性能、耐腐蚀性能,但是吸湿性较差;EVOH有良好的加工性能,但是其吸附湿气后,会对阻隔性能产生影响。回收料层就是将加工过程中产生的废料回收再利用,成分主要还是HDPE,回收再利用多次也不会影响其性能。

表4 塑料燃油箱结构

图3 六层塑料燃油箱结构组成

表5 塑料燃油箱各层材料及性能要求

3.3 结构设计

金属燃油箱一般通过焊接工艺设计成长方形或者圆柱形,并且在车架上利用支架进行加固处理,整体的强度、刚度和稳定性非常好;而塑料燃油箱由于造型灵活,多数情况下会根据车辆的空间设计成不规则形状,在提升整车空间利用的同时,也给设计工作带来了挑战,即需要保证油箱的整体强度和安全性。油箱容积较大,行驶过程中油液的晃动对油箱冲击较大,在恶劣工况下更容易产生泄漏、疲劳损伤等破坏,因此要充分考虑车辆的使用工况(如油箱满载、空载、常规等工况),对结构进行充分优化。随着计算机仿真技术的发展,汽车仿真模拟或有限元分析(CAE)被大量应用并取得了很好效果,以往依靠经验设计的油箱结构,现在可以充分利用CAE对油箱壁厚的设定、加强筋的布置、防波板的结构等进行优化设计,实际上,结构优化是设计的关键。目前业界使用的仿真分析软件有Hypermesh、Ansys、Abaqus等,使用的分析方法主要为有限元分析法和拓扑优化法。一般工作流程是先建立油箱的有限元模型,进行合理的网格划分及定义材料属性;其次加载几何和载荷工况,进行静力学分析、模态分析以及疲劳分析等,获得结构的强度、刚度、六阶模态和疲劳寿命等指标,此外也有振动与噪声(NVH)分析、碰撞模拟等;然后与技术要求对比,综合比较结构优劣,随着增材制造技术(3D打印)的发展,也可借助3D打印来验证设计,以缩短开发周期并提高结构的可靠度。此外,塑料燃油箱的设计还需考虑国家或行业的法规要求等。

4 塑料燃油箱成型工艺

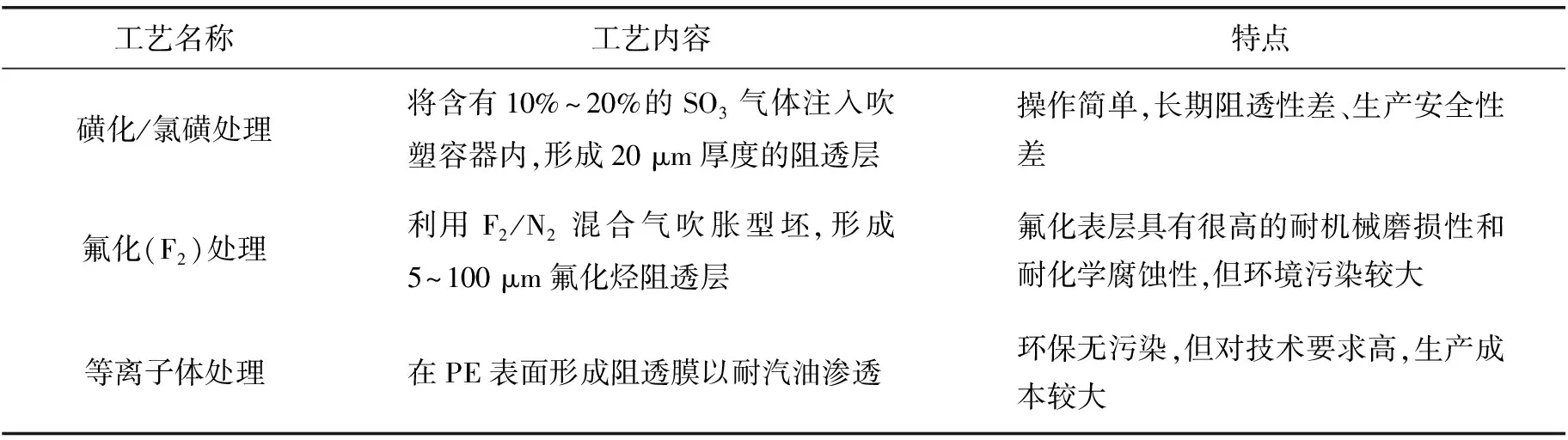

对油箱这种中空制品可采用吹塑、滚塑工艺成型。吹塑工艺不易产生熔接缝,壁厚的允许范围大,制品强度高;设备投入较少,生产速度快,效率高。滚塑亦称旋转成型,工艺虽简单,但生产效率和产品尺寸精度较低,主要适用于体积较大产品的成型。因此目前塑料燃油箱采用的是多层共挤出吹塑成型技术,多层的原因主要是为了解决防渗透问题。早期的塑料燃油箱为单层结构,为提高阻隔性,对油箱的内表面采用表面处理技术进行增强。单层塑料油箱的内壁表面处理技术见表6。后来某公司在20世纪70年代研发了三层共挤吹塑容器,随着在汽车工业上的运用,其层级也越来越多,这种多层结构表现出了优于单层结构的良好的防渗透能力,经过发展改进并优化后,现今的塑料油箱主要是由功能层、基础层、回收料层和黏合层等六层结构组成的层状结构。

表6 单层塑料油箱的内壁表面处理技术

在对多层塑料燃油箱工艺分析时,一般先借助数模软件对箱体进行壁厚分析,要求壁厚相对均匀,吹塑成型时对各段料胚的气压应保持一致。同时,为保证美观,箱体壁外侧的虎皮纹路要成型明显,所以对料胚施加的气压要相对高一些。其次利用SolidWorks Flow Simulation对所设计箱体进行模流分析,结合实际生产经验,得到吹塑箱体的成型方案。主要的成型参数包括料筒前段温度、料筒后段温度、模头温度、挤出时间、吹气压力(吹气方式)、吹气冷却时间、模具温度等。在选用设备时,考虑节能要求,可使用全自动节能型中空吹塑机,主要的设备参数包括螺杆直径、最大制品容积、最大吹气压力、锁模力、模具最大尺寸、开合模行程、最大口模直径、储料量、螺杆加热功率等。最后设计并校核吹膜模具。

5 塑料燃油箱市场现状

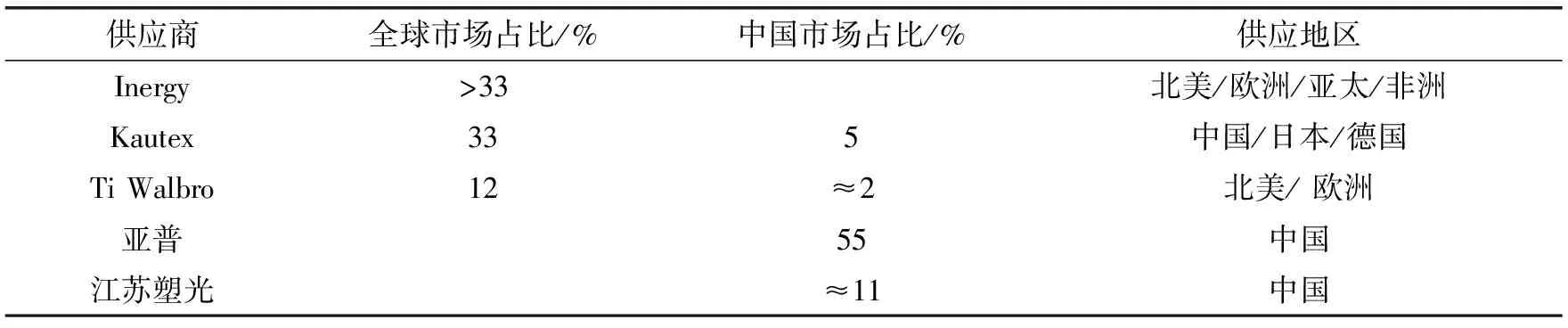

目前全球市场上塑料燃油箱的前三大供应商为法国英瑞杰(Inergy)、德国考特斯(Kautex)及美国邦迪(Ti Walbro),作为行业的领军企业,三家共占有全球3/4左右的市场份额,而国内著名的塑料燃油箱生产厂商仅有亚普和江苏塑光。虽然我国塑料燃油箱市场国产化率达65%左右,但从表7可以看出国产产品在国际市场上占比较少,差距较大。

表7 塑料燃油箱市场主要的中外制造商

6 结束语

目前Inergy的零排放车辆燃油系统(PZEV)和双片热成型法等技术都符合美国的PZEV燃油标准(目前世界上汽车界最高的环保标准),特别是Inergy的燃油系统有着和标准吹塑油箱一样的六层结构,这意味着多层复合塑料燃油箱是汽车燃油箱未来的发展方向。塑料燃油箱在国内还有很大的发展空间,但也面临着很多挑战,主要是在实现车辆轻量化的同时保证良好的使用性能,还要符合日趋严格的环保法规。这对塑料燃油箱的研发提出了更高要求,其中阻隔性的提升,特别是具有良好阻隔性的材料(如韩国推出的可用于油箱的环保聚酮类材料POK)、结构及工艺;以及整个生产制造、使用、报废的产品全寿命周期下的节能环保与回收再生使用等,这是目前汽车厂商和燃油箱生产厂家应共同探索研究的重要课题。