从电缆断裂看连接器失效预防

刘伟亮

(北京航天新立科技有限公司,北京,100039)

1 电缆失效原因分析

1.1外观观察

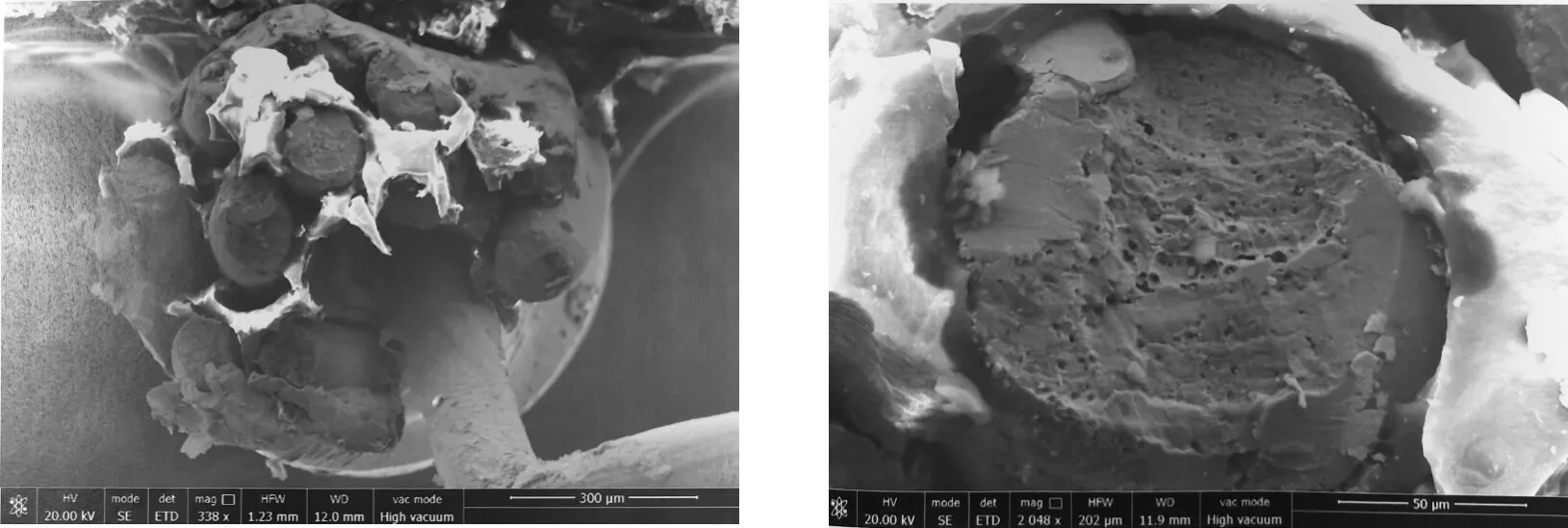

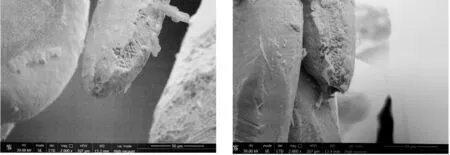

对于A电缆,导线在连接器焊点处发生断裂。实体显微镜下对断口进行观察,断口表面存在金属光泽,断口附近未见机械损伤及腐蚀痕迹,断口宏观形貌如图一所示。

图1 断口宏观形貌

1.2 解剖观察与分析

在扫描电子显微镜下对导线的断口进行观察,断口较为平齐,其中2根芯线断口表面存在明显的缩颈现象,断口的终断区为韧窝形貌,其余10根芯线断口表面较为平齐,且断口从两侧起源向中部扩展,中部终断区为韧窝形貌,局部有疲劳条带存在,从断口形貌判断,存在明显的缩颈现象的芯线断口应为塑性断裂,其余断口为疲劳断裂,断口显微形貌如图二到图五所示。

图2 扫描电镜下器件断口形貌

图3 扫描电镜下器件断口形貌

图5 扫描电镜下器件断口形貌

根据上述观察,分析认为:导线断裂的原因是导线在使用过程中受到交变应力作用引起10根芯线产生疲劳断裂,剩余2根芯线受至外力作用而产生塑性断裂,整个断裂过程为顺序断裂。

1.3 分析结论

通过观察与分析,认为:导线断裂的原因是导线在使用过程中受到交变应力作用引起10根芯线产生疲劳断裂,剩余2根芯线受外力作用而产生塑性断裂,整个断裂过程为顺序断裂。

2 电缆失效原因分析

B电缆,该产品在使用过程中,内部同轴电缆的屏蔽层及芯线均出现开路现象,进行X射线检查,发现电缆在一侧插头根部附近断裂,对电缆断裂原因进行分析。

2.1 外观观察

用体视显微镜对电缆外观进行观察,电缆两端各有1只插头,未见电缆外部存在机械损伤痕迹,进一步用体视显微镜对插头进行观察,插头外部标识清晰,外部壳体未见机械损伤及腐蚀痕迹,电缆及插头外部形貌如图六所示。

图6 产品宏观形貌

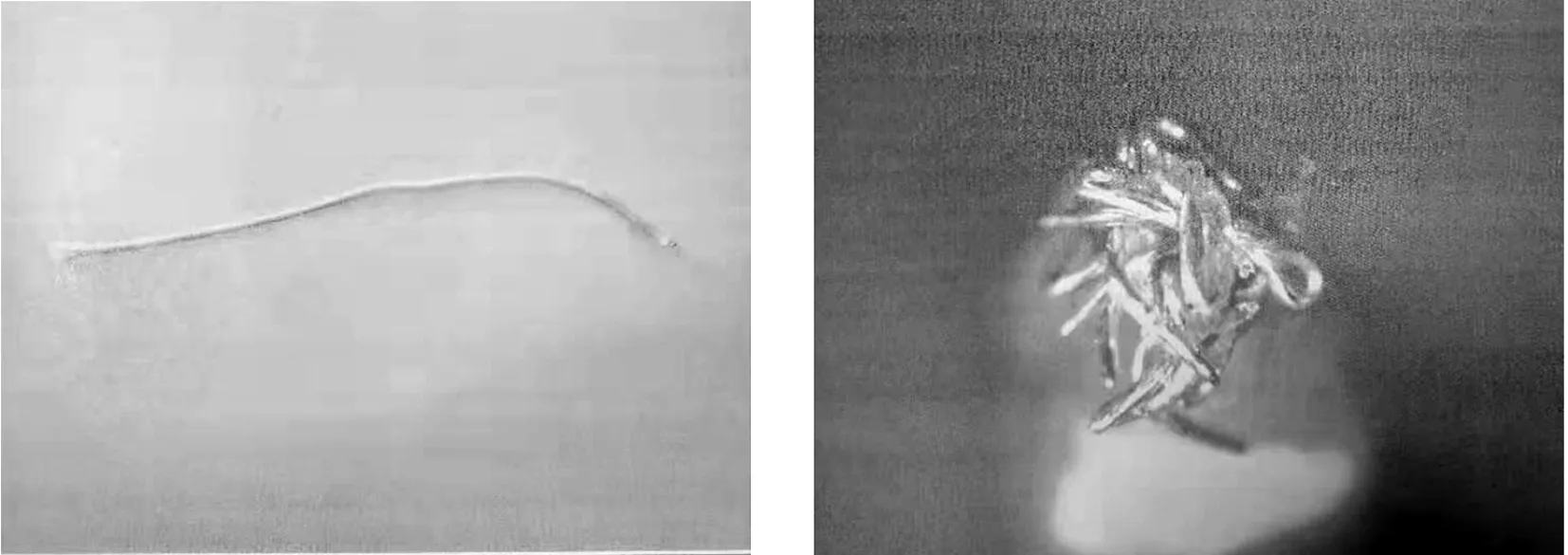

2.2 解剖观察

用机械方法将电缆外部的绝缘皮去除后,用体视显微镜对内部进行观察,内部的屏蔽网在连接器尾部位置断裂,内部的中心芯线与屏蔽网之间存在一层白色聚四氟绝缘层,屏蔽断裂位置的聚四氟绝缘层已经拧成麻花状,电缆内部形貌如图七所示。

图7 电缆内部形貌

将断口取下后,用体视显微镜对断口进行观察,电缆的屏蔽层及中心芯线均已经断裂,芯线及屏蔽层的断口较为平齐,表面存在金属光泽,断口位置形貌如图八所示。

图8 断口宏观形貌

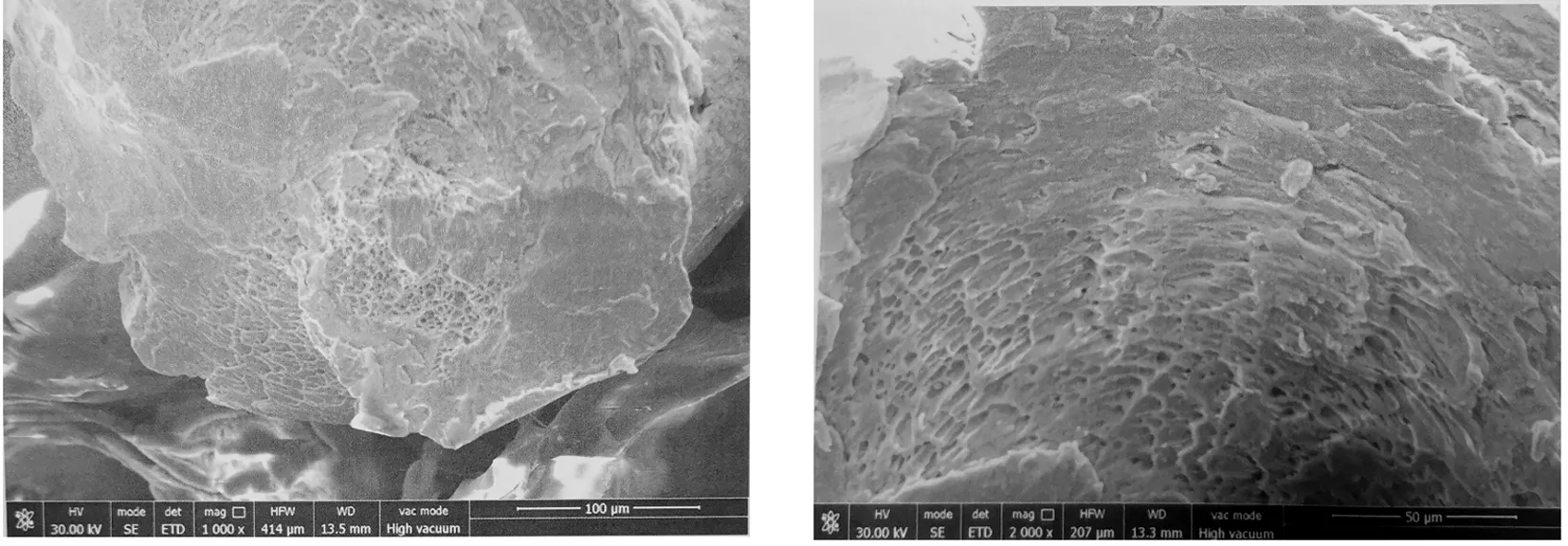

2.3 断口显微观察与分析

在扫描电子显微镜下对断口进行观察,屏蔽网芯线的断口均存在明显的缩颈现象,且中部终断区为韧窝形貌,从断口形貌判断,屏蔽网应为受到外力作用产生塑性断裂;中心芯线的断口较为平齐,表面为扭转形态的剪切窝形貌,从其形貌判断,中心芯线受到扭转应力作用导致中心芯线扭断,断口显微形貌如图九到图十二所示。

图9 扫描电镜下断口形貌

图10 扫描电镜下断口形貌

图11 扫描电镜下断口形貌

图12 扫描电镜下断口形貌

2.4 分析结论

通过观察与分析,认为:电缆开路失效的原因是由于内部的屏蔽网及中心芯线断裂所致,屏蔽层及中心芯线断裂的原因是由于同轴电缆受到扭转应力作用,导致屏蔽网芯线产生塑性断裂且中心芯线扭断。

3 电缆断裂原因分析

C电缆,该电缆在使用过程中,同样是导线在焊点附近发生断裂。对该导线断裂原因进行分析。

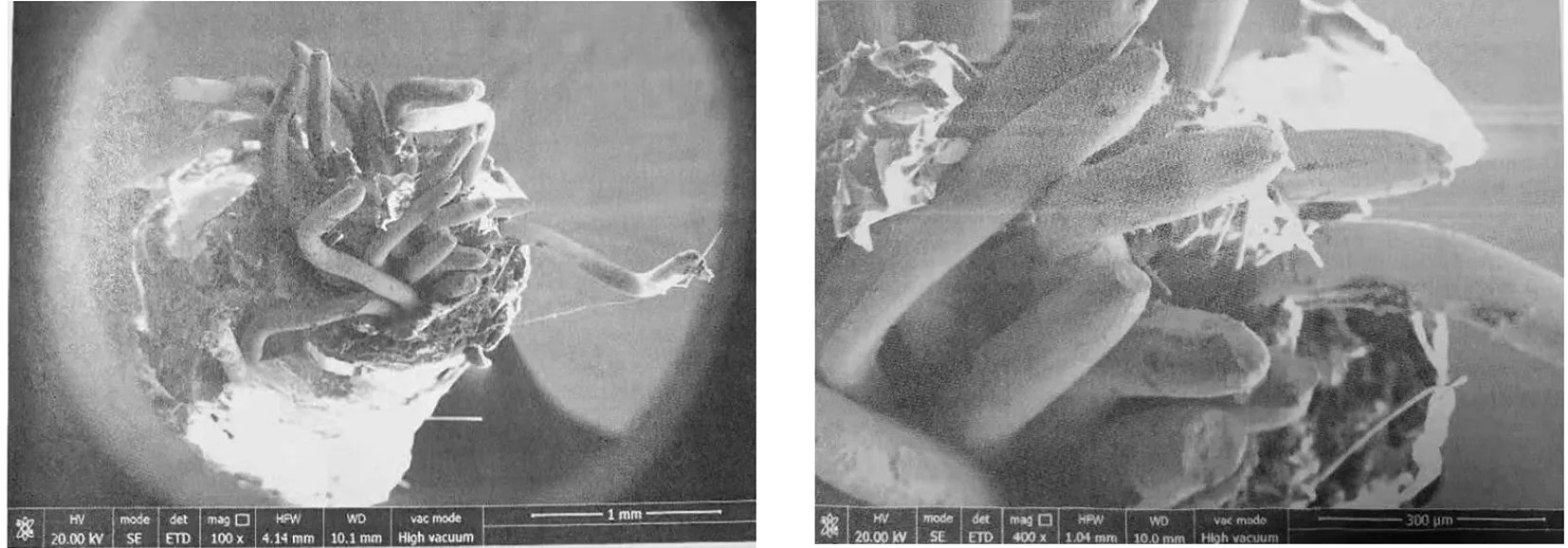

3.1 外观观察

在实体显微镜下对断口进行观察,断口表面存在金属光泽,断口附近未见机械损伤及腐蚀痕迹,断口宏观形貌如图十三所示。

图13 断口宏观形貌

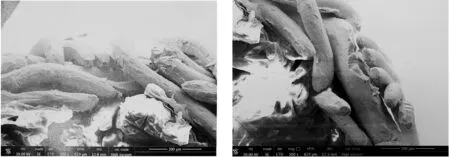

3.2 解剖观察与分析

在扫描电子显微镜下对导线的断口进行观察,断口较为平齐,其中19根芯线断口表面均存在明显的缩颈现象,断口的终断区为初窝形貌,从断口形貌判断,导线的断口应为塑性断裂,断口显微形貌如图十四图十五。

图14 扫描电镜下断口形貌

图15 扫描电镜下断口形貌

根据上述观察,分析认为:导线的断裂性质为塑性断裂,断裂的原因是由于导线受到拉应力作用所致。

3.3 分析结论

通过观察与分析,认为:导线的断裂性质为塑性断裂,断裂的原因是由于导线受到拉应力作用所致。

综合分析上述三种情况。电缆功能失效问题,除去连接器和线的本身因素以外,在连接器和导线的结合处失效情况居多,并且问题可能是多方面。上述三种电缆分别是疲劳断裂加顺序断裂、拧断、拉断三个方面造成。经过失效分析后,大家应该对连接器的使用要重点关注一下。抛开产品的机械寿命,无论是各种断裂方式,都是人为的操作不当引起的。大家在连接器制成电缆后,在用连接器对插到仪器或是其他电缆上完成测试或是试验时,要注意连接器与导线连接处是否发生较劲弯曲等情况。有些问题比如电缆中导线疲劳断裂和顺序断裂,是一个长期的过程。如果经常使用电缆时,最好确认一下电缆中和连接器交界处是不是处于自然状态,还是长期处于一个应力范围内。如果长期受力,那么久而久之断裂是必然的。除此之外连接器焊点的牢固性也是需要重点关注,不能偶尔出现虚焊等焊点不合格情况。操作没问题但是焊点不合格,一定时间后也会发生断裂现象。总之,大家通过失效分析,就能在一定程度上发现风险点,从而在后期工作中进行风险预防控制并举一反三,避免发生类似问题。