型号用白铜外壳质量问题分析

容道清,杨荣国,潘桂平,汪立波,唐永志

(桂林航天电子有限公司,广西桂林,541002)

1 引言

白铜B19是以镍(Ni)为主要添加元素的铜(Cu)基合金,呈银白色,有金属光泽。具有良好的力学性能和耐腐蚀性,在热态及冷态下压力加工性良好,在高温和低温下仍能保持高的强度和塑性,是我公司电磁继电器产品外壳零件的常用材料[1]。

随着型号继电器可靠性等级要求越来越高,使得原材料对产品的影响作用也越来越大[2]。自2016年起,我公司使用的白铜合金在入厂验收和零件加工环节频繁出现质量问题,共约21批次加工出现问题,统计的零件合格率低于50%。产品零件批次性报废不仅提高了物耗成本而且对型号生产任务造成严重的影响。2016年至今我公司物资采购部门开发了多个生产厂家,材料力学性能都符合国家标准范围,但不同厂家因生产工艺的不同导致材料组织性能上存在很大差异,部分厂家不能满足机械加工成型要求,这种差异性不利于产品性能的控制。

因此,本文全面总结近年来白铜发生的质量问题,对原因进行剖析。通过采集不同厂家材料基础数据,并结合批产情况识别出影响白铜加工的关键因素,提出有效的管控措施,杜绝白铜合金质量问题的重复性发生,提升型号用白铜材料的质量可靠性水平。

2 外壳工艺过程简介

我公司继电器外壳主要由B19材料制成,材料状态为退火态(M),零件的生产流程如下:

下料→落料拉深→清洗→退火→二次拉深→清洗→切口→切边→去毛刺→清洗→去应力退火→整形→砂光。其中主要成型和决定零件质量的的工序为拉伸工序。即落料拉深和二次拉深工序。

图1 拉伸成型示意图

壳体拉伸是利用拉伸模在压力机的压力作用下,将平板坯料或空心工序件制成开口空心零件的加工方法,如图1所示。拉伸成型后要求外壳表面光滑,无明显拉伸印痕,无裂纹、凹坑、褶皱等缺陷,拉伸后壁厚均匀,满足图纸要求,整个加工过程无异常。

3 现状分析

对近5年白铜质量问题进行梳理总结,见表1。白铜不合格的原因集中表现在外观质量不合格、化学成分超标,外观上入厂复验环节存在起皮、坑点、黑斑、辊印、压入物、波浪纹等缺陷,化学成分上微量元素含量超标。生产加工环节出现了26起质量问题,约占总数的60%。主要表现在材料二次拉伸成型困难,加工的壳体表面出现麻点、凹坑、拉痕等缺陷。

表1 材料失效案例统计表

4 分析与讨论

针对梳理出的质量问题进行机理和原因分析,找出影响白铜外壳质量的主要因素,以更好的为生产实际服务。

4.1 外观失效的机理及原因

我公司使用的白铜合金(B19)入厂复验执行的标准为GB/T2059《铜及铜合金带材》或GB/T2040《铜及铜合金板材》。标准中其表面质量要求是不允许有分层、裂纹、起皮、气泡、夹杂和绿锈,但允许有轻微的、局部的、不使板材厚度超出其允许偏差的划伤、斑点、凹坑、压入物、辊印、皱纹、氧化色、油迹等缺陷。原材料厂家来料表面有存在标准允许的划痕、凸点、压入物等缺陷,实际生产过程中发现外壳变薄拉伸过程中因变形应力过大使这些小瑕疵被放大,进而在零件表面出现划痕、凹坑、分层、起皮等缺陷。图2 (a)和(b)是缺陷外壳砂光前后的照片,壳体拉伸过程外表面的变形率大于内部,所以凹坑主要集中在外表面,凹坑面积不大但分布比较分散。凹坑的深度超过0.02mm,砂轮机也无法消除。

我公司外壳采用变薄拉伸技术,材料内部会产生塑性流动,材料的组织结构发生改变,对原材料表面质量和内部组织要求较高。生产实践表明:白铜材料表面微缺陷的存在(如起皮、折叠、气泡、夹杂物等),会使材料在使用中生产的外壳零件产生各种严重的瑕疵造成批次性报废。而合金表面质量入厂复验合格后在生产过程中批次性出现的凹坑缺陷主要原因是合金内部存在夹杂、缩孔、气泡、疏松等缺陷,在材料变薄拉伸过程中内部气泡、杂质会破坏基体连续性,降低其变形抗力,造成材料深冲性能变差,导致制品外观不合格[3]。

(a) 砂光前 (b) 砂光后

4.2 拉深失效的机理及原因

根据表1统计的数据,白铜生产环节多次出现材料退火后零件外观发暗、二拉不成型的加工质量问题。外壳零件退火和拉伸是关键工序,退火采用外热式退火炉高纯氢保护气氛,一次拉深后经700℃退火保温2 h后外壳表面不光亮、发暗,维氏硬度高达HV98,硬度过高导致二次拉深困难[4]。我们将退火后发暗的零件调整工艺多次处理后仍无法还原金属光泽,零件的维氏硬度没有降低,拉深仍存在困难。经过长期的生产实践摸索,拉深合格的零件退火软化后维氏硬度在HV90以下最佳。我们将模具进行改进,做了模具阳模渗氮、镀硬铬等加强模具强度的试验,结果无明显改进。故我们可以排除生产工艺和加工设备的原因。

为查找出影响材料机械成型的关键因素,围绕不合格批次开展相关试验。对比分析不同生产厂家提供的白铜材料性能指标和批产情况,通过复测和跟产相结合的方式对不合格材料批次进行了摸底和分析,识别零件失效的关键原因。

4.2.1 试验过程

对标国外标准ASTM B122/B122M-2016[5],从不同厂家提供的白铜产品中取样,平行进行化学成分、晶粒度、抗拉强度、延伸率项目试验。采用LAB LAVM1型号直读光谱仪进行化学成分分析,采用DLY-30型万能材料试验机和FM-300显微硬度计进行力学性能检测,Axio Vert.A1型金相显微镜观察合金金相组织。

本次实验选取了国内五个不同厂家生产的白铜B19进行对比分析,5个厂家的试样编号依次为:1#、2#、3#、4#、5#,规格为0.5mm,软态。

4.2.2 化学成分

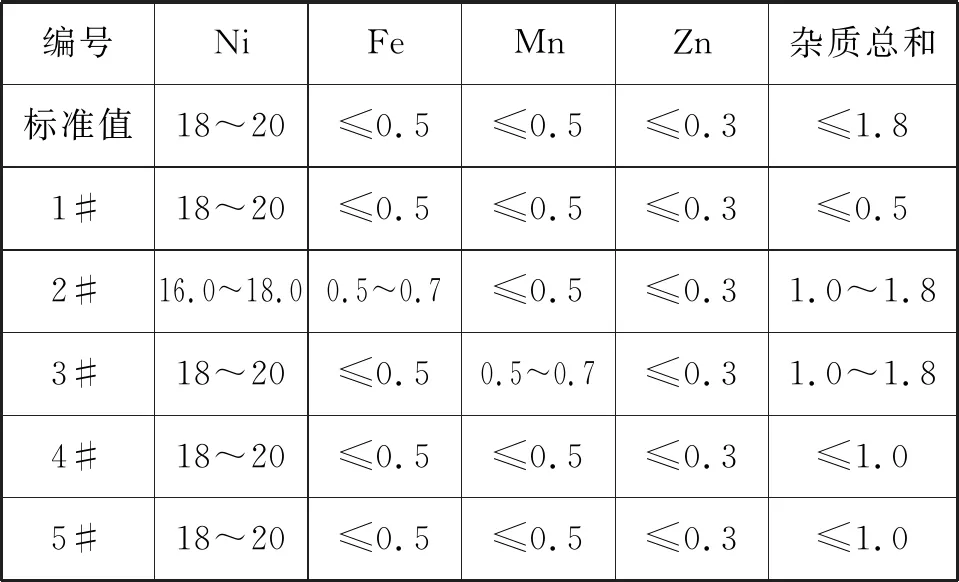

表2为五个厂家白铜试样的化学成分复验数据,我们发现不同厂家化学成分差别较大。1#、4#和5#试样化学成分满足GB/T5231,但杂质总含量差距较明显。2#和3#试样原材料主元素Ni含量低于国标18~20%要求,Fe、Mn含量超标准0.5%要求,杂质元素总和在标准偏上限范围。

表2 白铜B19化学成分(质量分数/%)

4.2.3 显微组织

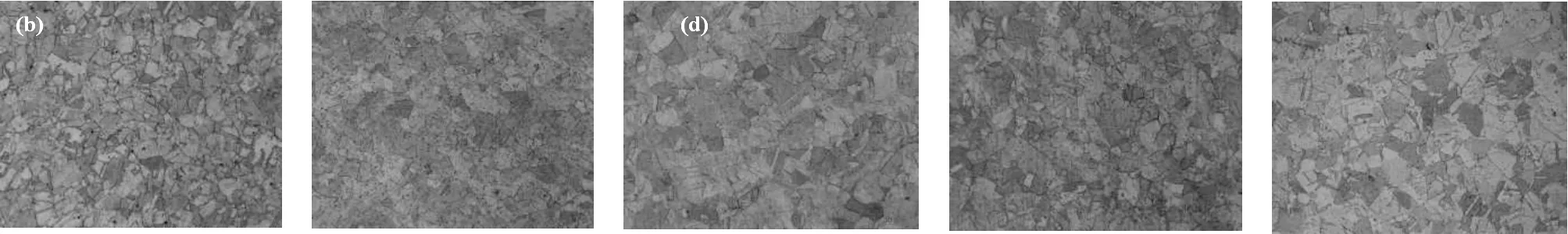

图3为五个厂家试样的显微组织照片,从图中可以看出,软态白铜合金的金相组织是由具有孪晶的α单相再结晶晶粒组成,晶界清晰、显微组织质量良好。表3显示的不同厂家的晶粒大小结果与图3照片相对应,1#试样晶粒最为细小,2#试样晶粒较为粗大。不同厂家的晶粒尺寸相近,平均晶粒尺寸0.015mm左右。

表3 试样晶粒度及晶粒平均大小

4.2.4 力学性能与工艺性能

表4为不同厂家提供的白铜带材力学性能和工艺性能情况,从表可知,不同厂家试样的力学性能实测数据分散性大。1#和5#试样硬度偏低、延伸率高塑性好,2#和3#试样维氏硬度高于100,延伸率过低。根据材料批产情况可知,2#和3#试样加工的外壳退火后表面发暗,二次拉深成型困难,产品投入产出比为零。1#、4#和5#试样生产数据反馈二次拉深正常,零件表面的麻点、凹坑分析是内部组织缺陷造成。

结合表2化学成分数据,表明合金元素含量直接影响到材料的综合性能,抗拉强度和硬度会随着Ni含量降低或Fe和Mn含量的增加而增加[6]。同时合金硬度过高直接导致外壳加工不合格,说明化学成分是导致外壳拉伸成型困难的关键原因。主元素Ni含量越高、杂质元素总含量越低、晶粒尺寸越小,合金的塑韧性越好,越有利于拉伸成型。

(a) 1# 试样 (b) 2# 试样 (c) 3# 试样 (d) 4# 试样 (e) 5# 试样

表4 白铜力学性能和工艺性能对比

4.2.5 讨论

对来自不同厂家B19合金的试样进行了化学成分、组织及力学性能的对比,并对影响材料拉伸失效的因素进行了深入分析。结果表明:来自不同厂家B19合金的力学性能均达到国家标准,但试样的化学成分差别较大。当合金中镍含量较低、微量元素较高、晶粒尺寸较大时,合金的力学性能较差,从而直接的影响到了材料的工艺性能;当合金中存在缩孔、夹杂、气泡缺陷时,机械成型过程中易形成外观缺陷。因此,综合上述分析我们可以得出以下结论:

(1)国产白铜主元素Ni含量偏低、微量元素Fe或Mn含量超标、杂质总量较高导致材料综合性能变差,是造成外壳零件拉伸困难的关键因素;

(2)铜合金存在表面起皮、气泡和内部气孔、疏松、夹杂等缺陷导致材料组织不够致密,是造成外壳零件表面凹坑的主要原因。

5 制定管控措施

白铜合金执行的国标GB/T2059或GB/T2040《铜及铜合金板材》适用性广,对材料的晶粒度和硬度不作要求。现行的国标无法满足我公司现有的成型工艺要求,根据获得的实验结果,从合金的熔炼、成型、验收等多方面识别出质量控制关键点,提出超标准的控制要求,以确保白铜质量,提高外壳零件的生产合格率。

(1)原材料厂家加强对铸锭质量和生产过程的质量控制,提高合金纯度,防止杂质含量超标[7];化学成分符合GB/T5231的相应规定,要求杂质元素总含量低于0.5%;

(2)软态白铜晶粒度要求:0.015mm~0.035mm;

(3)软态的白铜合金维氏硬度:HV70-100;

(4)白铜合金要求表面光滑、清洁,除不允许有标准中规定的分层、裂纹、起皮、起刺、气泡、压折、夹杂和绿锈外,也不允许有划伤、斑点、凹坑、压入物、辊印、氧化色、油迹和水迹、波浪纹等缺陷。

6 生产应用

为了验证管控措施的正确性和可靠性,与供货厂家签署了技术协议建立起统一标准,标准规定了型号用白铜的化学成分、晶粒大小、力学性能、交货表面状态等要求。将按新协议采购回来的白铜与不合格批次作性能对比,结果见表5和表6所列。

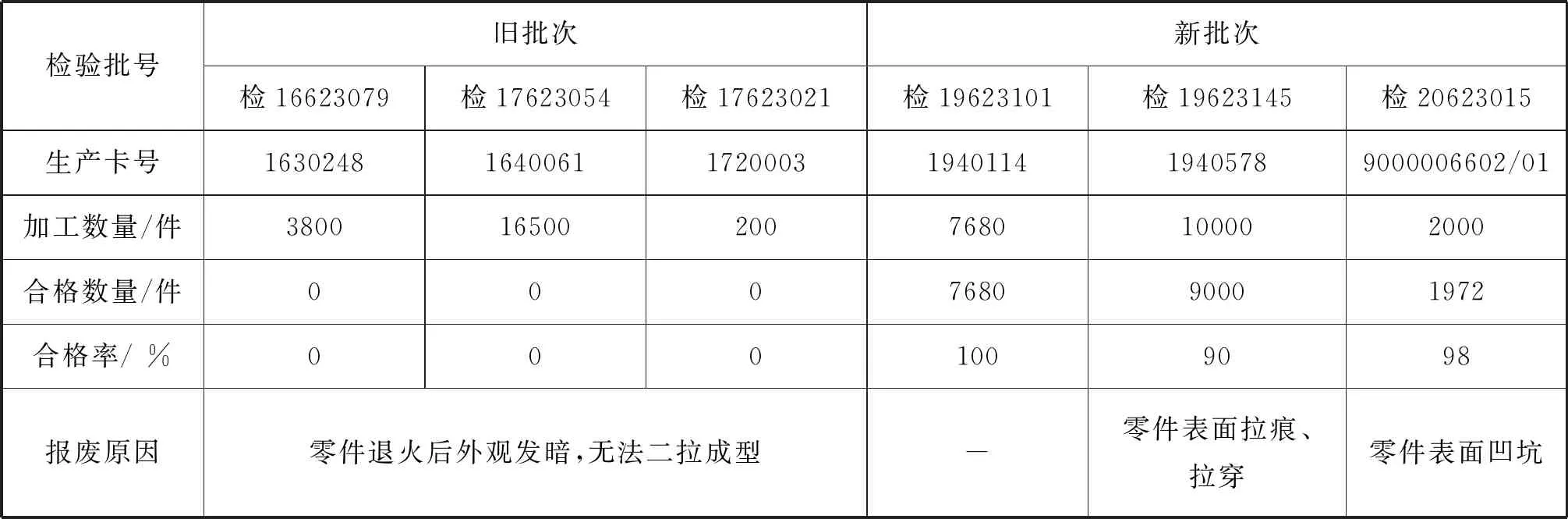

表5为新旧批次的入厂复验数据对比情况,供货协议实施后原材料的表面质量、化学成分、硬度技术指标得到了保证,没有表面质量不合格、化学成分超标等批次性退货的现象发生。从表6新旧不同批次白铜料的批量生产记录可知,白铜合金没有再出现前期的外壳退火后颜色发暗、二次拉伸困难现象,成品合格率由原来的零提高到90%以上。部分批次材料投入产出比无法达到100%,批产过程中零件表面产生的拉痕、拉穿缺陷主要受模具影响,零件表面的凹坑缺陷系材料表面或内部缺陷(如气泡、夹杂等)导致,这与铜合金的铸锭质量、熔炼、轧制等一系列加工制造过程相关联。

通过新旧材料的生产验证试验,进一步证实了白铜化学成分不合格是导致材料力学性能变差,造成外壳零件退火后发暗、二次拉伸困难的关键因素。同时进一步确认了新协议的可行性,为新协议的推广应用提供实验依据。

表5 新旧批次白铜入厂复验数据对比

表6 新旧批次白铜外壳生产合格率对比

7 结束语

(1)供货协议实施后,弥补了现行国标无法满足型号质量要求的不足;

(2)白铜质量问题的发生数量显著减少,批生产过程中没有再出现外壳批次性报废的现象,大大提升了型号用白铜的质量保障能力;

(3)统一规范了各厂家白铜合金的产品质量,材料性能的一致性、稳定性得到了保障;

(4)将型号用白铜产品的质量控制点前移至生产厂家,为避免材料质量问题的重复发生奠定了基础,为其他种类原材料的质量管控工作树立了标杆。