弹塑性变形在合金芯线包装过程中的分析控制

石志君

(黑龙江省冶金研究所,哈尔滨150040)

随着后工业化时代的到来,人们对各种具有特殊性能的钢材需求量越来越大。在特殊钢的冶炼生产中,喂线(丝)过程对调节钢液成份起着重要的作用。其中,喂线(丝)过程中所用的线(丝)即为合金芯线。

包芯机是生产合金芯线的主要设备,它由生产合金芯线的主机和完成包装的收排线机两部分组成。收排线机将主机生产出来呈直线状态的合金芯线,通过卷曲、排线、捆扎形成芯线卷,以达到节省空间,便于运输的目的。

其中,卷曲过程以交流力矩电机为动力,由减速机传动带动卷筒的旋转,实现芯线的卷曲。排线过程以普通交流电机为动力,通过链传动,附加变频调速及传感器等信号控制,实现排线机构的往复运动完成芯线的排布。捆扎过程则主要分为捆扎与断线两个环节。

当完成捆扎进行断线时,在断线瞬间整个收排线机会出现明显的振动。另外,对于捆扎完的芯线卷,由于捆扎力控制的差异会造成部分芯线卷线头回旋,存在一定的安全隐患,并且影响了芯线卷的外观。究其原因是,没有控制好卷曲过程中芯线的弹塑性变形。

1 卷曲过程芯线的形变受力分析

卷曲过程其执行机构为卷筒,由卷曲收排线示意图(图1)及局部放大纵切面变形示意图(图2)可知,在收排线卷曲阶段,包芯线在外力矩作用下,其外表面受拉力,产生拉伸变形,而其内表面受压,产生压缩变形。由于内外表面受力及变形情况的差异,最终使得包芯线在卷曲阶段发生了弯曲变形。

由生产实践可知,卷曲过程对芯线造成的弯曲变形影响,随着外载荷的消失,合金芯线会产生一定的回复形变,但这种回复形变量相对较小,并不能使合金芯线完全恢复成原有的直线状态,所以该过程使芯线发生了明显的弹塑性变形。因合金芯线外表面受拉、内表面受压,其形变过程遵循材料的拉伸-压缩应力、应变规律。

图1 收排线机收排线示意图

图2 局部放大纵切面变形示意图

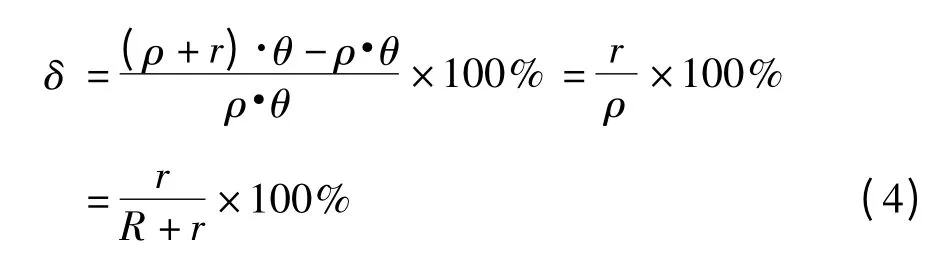

根据材料应力-应变曲线图(图3),并结合芯线生产过程中,捆扎时芯线的机械性能表现可知,芯线在卷曲阶段受外力矩作用发生的形变,其状态处于图中d点的位置。当捆扎断线卸载时,储存在芯线卷中的弹性势能被部分释放,伴随着整个收排线机的振动,芯线的形变产生一定的回复量(g-g’)。由于捆扎力的作用,剩余的弹性势能仍被储存在芯线卷中,当捆扎力不足,芯线间的摩擦力不足以约束芯线上的回复力时,芯线头就会产生回旋,并最终维持在d’的形变状态。由此可见,芯线未达到要求的形变量g,是导致断线后产生诸多不利现象的根本原因。

2 控制利用材料的弹塑性变形

图3 材料应力-应变曲线

由图3可知,材料在强化阶段时,都同时存在着弹塑性变形,即加载时形变增大,卸载时具有一定的回复量,并最终维持在恒定的形变状态下。根据这一原理,可先将芯线做过载处理,即使芯线处于h点状态,然后去掉外载荷,经过回复后芯线的形变量恒定为h’。通过调整加载形变状态,使h’=g,即可保证芯线卸载时,其回复形变正好与要求形变一致。

由于收排线机采用力矩电机作为动力,可保证输出应力可调并定量输出。所以只需保证有足够的应变,即可满足上述分析状态。在实际应用中,可在主机之后,收排线机之前,放置一个预变形卷筒,为使芯线产生足够的形变,该预变形卷筒的直径RP必须小于收排线机卷筒直径RR,即RP<RR。

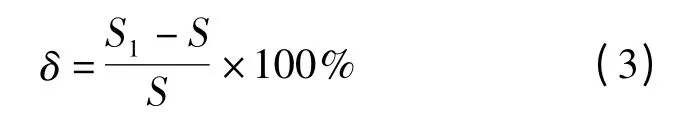

假设芯线发生弯曲时,其形变均匀,即其形变中性层与几何中心层重合,由图2可知,发生形变的芯线曲率半径为ρ,则ρ=R+r。当发生角度大小为θ的形变时,其中性层弧长为S,其外表面的弧长为S1。根据角度与弧长的关系可知:

根据伸长率公式可知:

将等式(1)、(2)带入等式(3),则

因为包芯机生产的芯线,其半径r多为定值(r=6.5~7mm)。根据等式(4)可知,δ由R决定,R越小,δ越大。因为RP<RR,所以当R=RP时,δ取最大值,即:

由于芯线外表多采用厚度为0.35mm~0.5mm的普通钢带,其材质多为Q235,其延展率为20%~26%。在芯线的形变时,需满足:

才可保证芯线不因钢带拉伸破裂而失效,根据等式(5)、(6)可知RP>4r。

3 结论

通过分析合金芯线的弹塑性变形特性,可以更好的对其加以控制利用。由于增加了预变形卷筒,并保证预变形卷筒半径RP∈(4r,RR)为某一值时,可令芯线在收排线过程中,提高芯线卷外观平整度,消除断线时收排线机体的振动。

[1]邹家祥.轧钢机械.北京:冶金工业出版社,2007.8

[2]刘鸿文.材料力学Ⅰ.北京:高等教育出版社,2004.1