浅析含铁废料在炼钢工序中的应用

王佰双

(安阳钢铁股份有限公司,河南 安阳455004)

在炼钢-轧钢工序过程中,产生大量的含铁固态废弃物。一般包括氧化铁皮、除尘污泥(粗颗粒和污泥)等,对炼-轧钢工序产出的固态废弃物经冷固成型处理后直接入转炉炼钢使用,大大缩短了原经烧结至炼铁再到炼钢的工艺流程,不仅可替代部分或全部废钢、矿石等,还可改善炉渣的性能,提高冶炼效率,降低工序能耗,在目前经济危机大环境下,对降低转炉炼钢的成本,走循环经济道路,建立环境友好型和资源节约型企业具体重要意义[1]。

1 钢铁厂含铁废料的基本情况

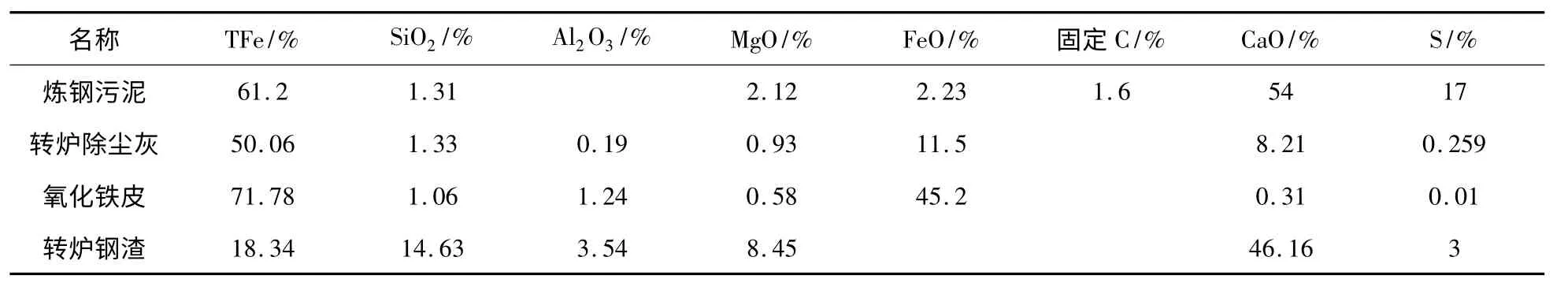

在钢铁冶炼流程中,需要经过选矿、烧结、炼铁、炼钢、轧钢等生产工序,各工序都会产生一些不同的工业固体废弃物。根据生产流程不同,吨钢含铁废弃物产生量约300~500kg。只有部分成分及物理性能稳定的粉尘和副产品在工艺流程中得到了有效的回收利用,但仍有相当部分排放堆积,既浪费了资源,又污染了环境。含铁固体废弃物的典型化学成分见下表1[2]。

表1 含铁固态废弃物典型化学成分

2 炼钢含铁固态废弃物利用途径

2.1 作炼铁原料,走蹋流程大循环利用

直接返回烧结原料场循环利用 起初炼钢除尘灰直接返回烧结原料场杂矿堆,通过与杂矿预混匀后进行混匀料生产,在烧结生产中进行消化。但是在长期运行以后,出现了系列问题,首先是烧结机篦条出现了严重的糊堵现象;其次,烧结主抽风机出现了叶轮挂泥现象;再次,烧结除尘灰大量增加,二次污染严重,不利于环保生产。

2.2 制作各类制品,走短流程小循环利用

目前炼钢生产及研究表明,利用固态废弃物可以加工成各类炼钢制成品,它在冶炼时可起到冷却、化渣、脱磷、脱硫稳定转炉操作等效果,可以说是目前固态废弃物利用的主要方向。

由此,我们认为据炼钢对入炉含铁材料的不同功能需求和产出量及固有特性,研究开发出一种合适的固态废弃物的工艺制成品及使用的方法是实现综合利用的最有效途径。

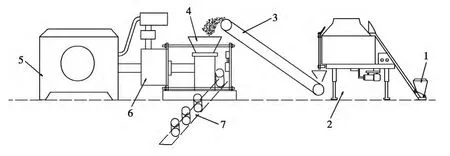

2.2.1 工艺流程图见下图

图1 加工制成品工艺流程图

2.2.2 制成品的主要性能

表2 试验用冷固球平均成分 /%

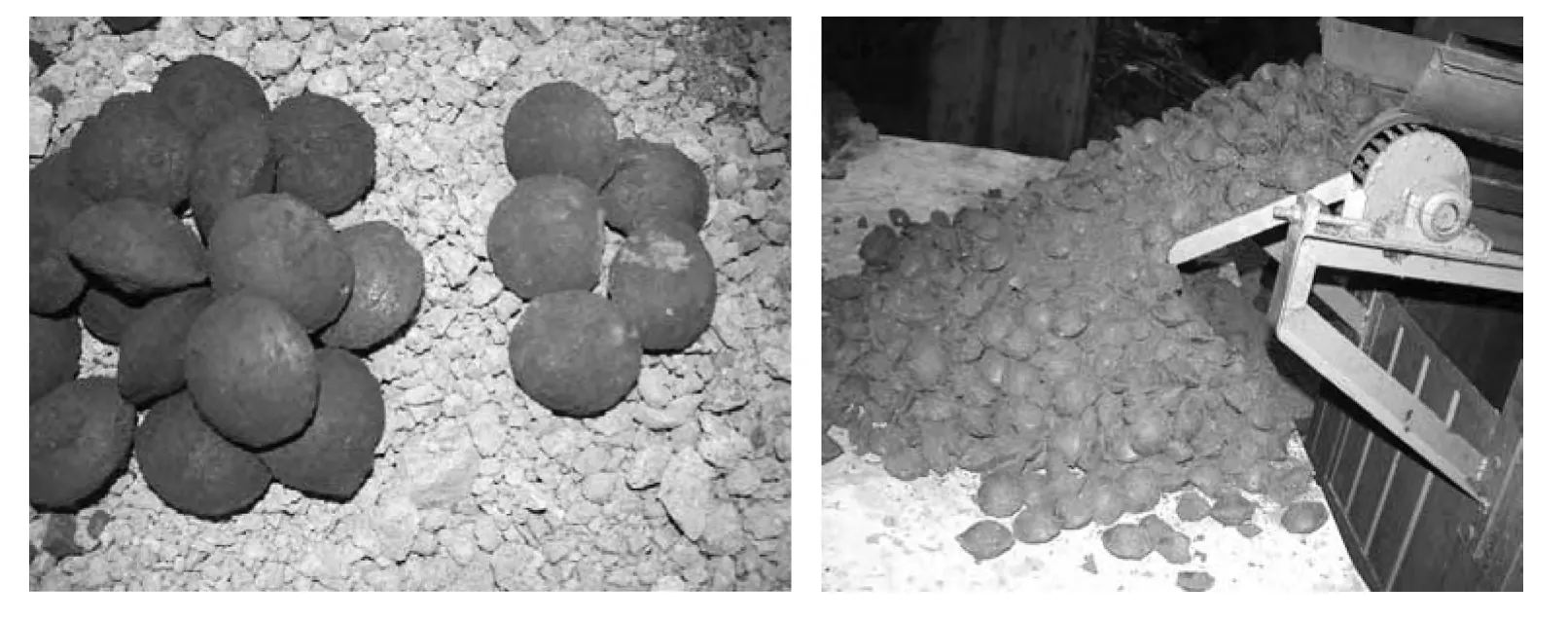

图2 、图3含铁废料制成品

3 含铁固态废弃物制成品使用方式

一种方式是将部分含铁固态废弃物制成品作为废钢的一类,随其它废钢一起入炉。另一种方式将含铁固态废弃物制成品上到高位料仓,在冶炼过程中作为降温剂和化渣剂使用。

(1)针对氧化铁是渣料的辅助溶剂这一特点,我们将含铁固态废弃物制成品应用于热装铁水生产低P优质钢的熔剂,在铁水Si、P高时,大量使用含铁固态废弃物制成品可以抑制转炉吹炼前期熔池升温快,前期脱P困难的问题,使用效果非常好,其中氧气消耗和石灰的使用量明显降低,并且炉渣返干的比例大幅度降低,脱磷命中率提高25%以上。

(2)在高比例热装铁水时将含铁固态废弃物制成品和石灰一起加入作为熔化的脱磷剂,和废钢一起装料加入,使用后应用效果良好。

(3)加入后前期按正常工艺路线操作,后期按实际的冶炼钢种选择吹氧的供氧模式,减少供氧强度或增大供氧强度,由于脱[P]的操作是钢渣界面的反应,脱[C]反应的主要部分也是在钢渣界面进行的,所以这种使用氧化铁皮的方式产生了积极的意义,既增加了吹氧的量,又可达到顺利控制成分的目的,使脱[P]和脱[C]效率分别升高20%~40%和5%~20%,优化了工艺,降低了操作难度。

4 对转炉操作的影响

4.1 对造渣过程的影响

(1)从冶金原理讲,一方面加入含铁固态物可以平衡炉内热量,另一方面由于氧化铁皮球做为造渣剂含有CaO约10%左右、FeO约37.14%,所以加入后可以起到减少部分造渣材料、降低钢铁料消耗的目的。据相关文献报导,含铁废弃物熔点一般较低(初熔1170℃,全熔1260℃),可以快速成渣。对于冶炼中期出现的炉渣“返干”现象,可以经过加入氧化铁皮球改善,氧化铁皮球中的FeO可与高熔点的硅酸二钙和硅酸三钙形成低熔点的渣系,促进了成渣[3]。

(2)从冶金热力学角度考虑,加入污泥球炉渣熔点降低有利于早化渣,促进炉内各种钢渣反应,尤其有利于脱磷反应。研究炼钢过程的脱磷反应仍以奇普曼(Chipman)和温克(Winkler)的著作为基础,其脱磷反应通常写成式(1)、(2)。

从上式可以看出促进脱磷反应的条件为:

①提高渣中Ca的质量分数,即提高炉渣碱度;

②提高渣中FeO的质量分数,即提高炉渣氧化性;

③因上述反应为放热反应,在保证炉渣化透的情况下,应避免熔池温度过高;

(3)从动力学角度分析,加入氧化铁皮球炉渣熔化快,乳化性好,成渣速度快,也有利于脱P。为此可以说使用污泥球造渣,不仅可以满足脱P条件,而且有利于提高转炉脱P率,而且用污泥球造渣也会影响一定的钢产量[4]。

4.2 对冶炼过程成渣时间的影响

试验含铁废弃物替代部分废钢后,由于制成品中FeO含量高,保证了前期渣中具有一定的FeO,避免了前期熔池升温慢、化渣困难、碱度低、吹炼中后期易返干等问题,大大提高了吹炼过程温度,终点温度,终点C的控制能力,从而提高了转炉一倒命中率,有利于冶炼操作的平稳顺行。

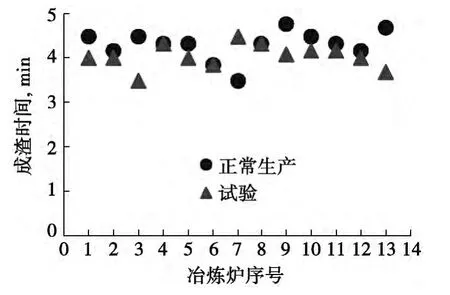

成渣时间对比

正常生产条件下与试验条件下的成渣时间对比图,如图4所示。

图4 正常生产与试验条件下成渣时间对比

在试验条件下平均化渣时间比正常生产条件缩短18s,满足了初期渣要早化要化透的要求。

4.3 含铁固态废弃物制成品使用与渣中(∑FeO)%的关系

通过大量抽查使用含铁废料炉次终渣样的TFe%平均含量为15.53%,抽检没有使用含铁废料炉次渣样的TFe%平均含量为15.86%,这说明使用含铁废弃物制成品对终渣中全铁含量影响很小,在熔池反应过程中,当达到钢渣平衡时加入的含铁废弃物中铁的氧化物被碳还原,全部进入钢液(或遏制钢水中铁的氧化)。因而,含铁废料的加入大大降低了钢铁料消耗。

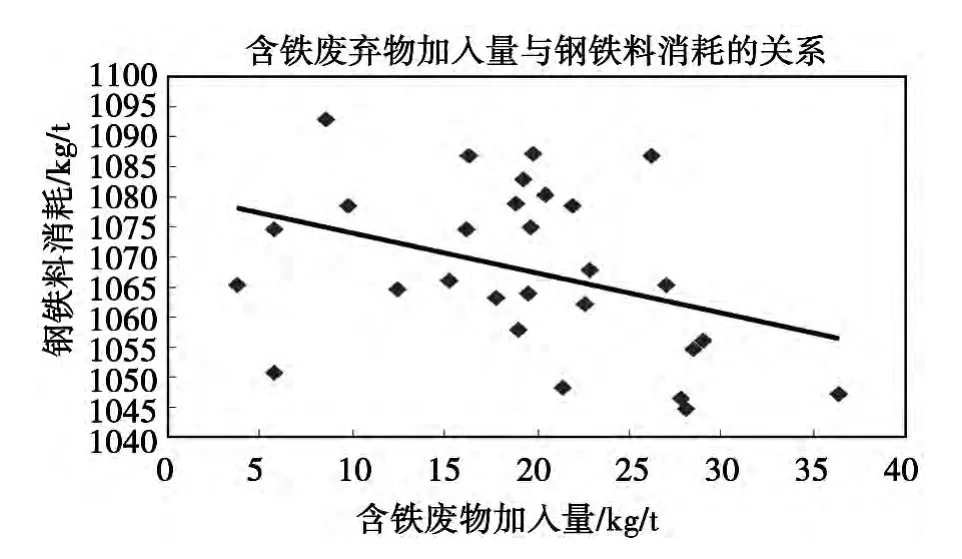

5 对钢铁料消耗的影响

通过采用上述两种加入方式,铁水中的部分硅参与了部分氧化铁皮球的还原。转炉冶炼过程为氧化反应,氧源主要为氧气。冶炼初期硅锰与氧具有较强的亲和力,为铁氧化物的还原创造了良好的条件;同时考虑利用转炉加铁水过程的动力学条件,使在转炉冶炼前加入铁氧化物,可实现转炉初期冶炼过程铁氧化物的熔融还原,从而降低转炉炼钢过程钢铁料消耗。

图5

6 结语

以氧化铁皮等为主要原料的炼钢方法,以价格低廉且来源广泛的氧化铁皮、渣钢等废料为主要原料,并用它们取代量少、价高的废钢,利用氧化铁皮为主的含铁废料制成各类制品应用于转炉炼钢。能够在无隐患的前提下提高炼钢效率、转炉操作的稳定性、成品成分控制的能力,降低钢铁料消耗和生产成本,延长转炉炉体的使用寿命。

[1]张朝晖,刘安民、赵福才,等.氧化铁皮综合利用技术的发展.山东冶金,2008,36(1):52-53.

[2]李强,元玉辉,胡守忠.固体废弃物在莱钢烧结厂循环利用的技术探讨与实践.钢铁研究[J].2007,29(1):59-60.

[3]吴勉华,转炉炼钢500问[M].北京:中国计量出版社,1992,138-142.

[4]李炯伟、张怀军、蒋宏,等,复吹转炉使用污泥球总结.包钢科技,2009,29(3):7-8.