浅析我国烧结烟气脱硫技术进展

张良进,龙 跃,王 云,杜培培

(1.华北理工大学 冶金与能源学院,河北 唐山063009 China;2.邯郸钢铁集团有限责任公司)

随着钢铁产业的快速发展,我国成为世界上最大的产钢国,随之而来的环境问题也日益严重。钢铁企业每年都会向大气中排放大量的SO2,SO2对人体健康有严重的危害,可以引发多种疾病,对植物和农作物的影响尤为明显,可以造成植物的生长率下降和农作物的减产[1]。钢铁工业产生SO2的污染源主要为烧结工序,烧结烟气占钢铁行业所排SO2的50%~70%[2]。抽风烧结的过程中,矿石和焦粉中的硫转化为SO2、SO3等酸性气体,随系统烟气直接排放到大气中。在国家提出建设环境友好型、资源节约型社会的前提下,“十二五”规划对烟气中SO2的含量做了更严格的规定,因此改善烧结环境,提高烧结烟气脱硫技术是非常有必要的。目前,烧结烟气脱硫是控制烟气中SO2的最有效的手段之一,在世界范围内已有大规模的应用。

1 烧结烟气的特点

烧结烟气是将置于烧结台车上的各种粉状含铁原料、燃料和熔剂的混合料点火后随台车运行,在高温烧结过程中产生的含尘废气,是含有多种污染成分的气体,它具有以下特点[3-7]:

(1)烟气量大。每生产1t烧结矿,大约产生4 000m3~6 000m3烟气。

(2)含氧量与含水量高。为了提高烧结混合料的透气性,混合料在烧结前必须加适量的水制成小球,所以导致烟气中的含水量较大,水的质量分数在10%~12%左右,含氧量一般为10%~15%左右。

(3)烟气温度较高。烟气温度一般在120℃~180℃。

(4)含有害气体。烟气中含有一定量的HCl、HF、SOX和NOX等,同时还含有对人体健康危害极大的二噁英。

(5)烟气粉尘浓度高。粉尘主要以铁及其化合物为主,由于使用不同的原料还可能含有微量重金属元素。

(6)不稳定性。由于烧结工艺的不稳定,所产生的烟气流量、温度、SO2浓度等都会有大幅度变化,且变化频率高。

2 典型烧结烟气脱硫技术

近几年各钢铁企业相继建设了多套烧结烟气脱硫设备,采用的烧结烟气脱硫工艺可以分为湿法脱硫,包括石灰-石膏法、氨-硫酸铵法、Mg(OH)2法、海水法、双碱法、钢渣石膏法、有机胺法、离子液循环吸收法等;干法脱硫,包括活性炭法等;半干法脱硫,包括密相塔法、循环流化床法、MEROS法(高性能烧结废弃净化)、NID法(脱硫除尘一体化技术)、ENS法、LEC法、电子束照射法、喷雾干燥法等。其中有代表性的是以下几种。

2.1 石灰-石膏法

石灰-石膏法属于湿法脱硫工艺,是目前应用最为广泛的烧结烟气脱硫工艺,原理是利用石灰石(CaCO3)或生石灰(CaO)消石灰(Ca(OH)2)的乳浊液与SO2反应,从而吸收烟气中的SO2,达到脱硫的目的。是目前世界上技术最成熟、运行最稳定、应用最早、工业化装置最多(目前占全世界脱硫装置80%以上)的烟气脱硫方法[8]。脱硫产物为纯度90%的石膏,改方法技术成熟,脱硫效率高,副产物可以利用[6]。

2.2 氨-硫酸铵法

氨-硫酸铵法是一种湿法脱硫技术,是把烧结厂的烟气脱硫和焦化厂的煤气脱氨相结合的一种综合处理工艺。原理是用亚硫酸铵溶液与烧结烟气中的SO2反应,生成亚硫酸氢:

(NH4)2SO3+SO2+H2O=2NH4HSO3

吸收SO2后的溶液在吸收塔中与焦炉煤气中的NH3反应,再生成亚硫酸铵:

NH4HSO3+NH3=(NH4)2SO3

循环反复,溶液中的亚硫酸铵浓度增加,当浓度达到一定值后,引出一部分溶液在空气中氧化成硫酸铵收回,

(NH4)2SO3+O2→(NH4)2SO4

该方法吸收反应充分,脱硫率高,脱硫副产品为硫氨化肥,可以利用。该方法需要焦化厂的NH3,要求焦化厂的氨量与脱硫所需的氨量保持平衡。

2.3 活性炭法

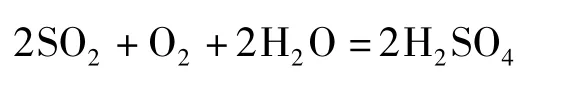

活性炭法是一种典型的干法脱硫工艺,,利用活性炭的吸附催化作用来脱除烧结烟气中的SO2,在脱硫的同时还具有除尘、脱硝和脱除二噁英等功效。该方法的脱硫原理是烧结烟气经除尘后,粉尘粒度降到250mg/m3左右,由主风机排出。通过吸收塔内填充的活性炭床层,原烟气中的SO2和部分氧及水蒸气分子被分别吸附到活性炭孔隙表面上,继而发生催化反应生成硫酸,反应式为:

然后把吸收了SO2的活性炭加热到400℃左右可以得到高浓度的SO2,再生后的活性炭经过筛选后可以重复使用。活性炭工艺具有脱硫效率高、再脱硫的同时还可以同时脱除二噁英等有害物质、可回收副产品等优点,但该工艺投资较多,设备庞大,一定程度上限制了它的发展。

2.4 MEROS法

MEROS(高性能烧结废气净化)法是一种半干法脱硫技术,它的原理是利用熟石灰做脱硫剂,与烧结烟气中的SO2反应,反应式为:

2SO2+2Ca(OH)2=2CaSO3·1/2H2O+H2O

熟石灰是碱性物质,与烧结废弃中的酸性成分发生反应,主要反应如下:

也可以采用小苏打(NaHCO3)和CaO作为脱硫剂。其中小苏打的脱硫效率较高,可以达到90%,消耗量相对较低,但成本高于CaO和熟石灰。如果使用CaO作为脱硫剂,则需要在系统中增加石灰消化器,通过向消化器中加入一定的水使CaO消化为Ca(OH)2,系统对消化器性能的要求比较高,要求消化后的Ca(OH)2符合MEROS工艺的要求。MEROS法集脱硫、脱HCl和HF于一身,几乎可以全部去除可冷凝部分的挥发性有机物,是比较理想的脱硫方法。

2.5 循环流化床法

循环流化床法是一种半干法脱硫技术,最早用于煅烧、焙烧及煤燃烧的流态化工艺。其原理是将生石灰消化后引入脱硫塔内,在流化状态下与通入的烟气进行脱硫反应,反应后的烟气从吸收塔顶排出,再经袋式除尘器或电除尘器,分离出的固态物经过循环回到流化床的吸收塔。反应产物及飞灰,在固态再循环回路末段排出,并输送到废料仓待处置[8]。经过除尘装置后烟气中的粉尘粒度降到要求以下,通过烟囱直接排入大气。该工艺的脱硫效率较高,脱硫吸收剂的利用率较高,设计简单,操作简单,占地面积小,投资及运行的费用较低,但此方法对控制技术水平要求较高。

表1 各类脱硫技术的优缺点

由表1可知:

在建设环境友好型、资源节约型社会的前提下,如今应用最广的石灰-石膏法由于它的初期投资和运行费用高、占地面积大、副产物无法利用及容易造成二次污染等原因在将来会被淘汰。氨硫酸铵法的吸收塔不易结垢,耗能低,不需要设置旁路烟道,脱硫速度快,方便高效,占地面积小,设备的投资及运行费用低,且副产物硫氨化肥可以利用,因此氨-硫酸铵法应是以后的发展方向。

3 我国烧结烟气脱硫发展中存在的问题及解决方法

3.1 存在的问题

(1)投资和运行费用高。烧结烟气的排放量大,SO2浓度波动大,设备的投资较大,运行维修费用高。据了解,目前已建成烧结烟气脱硫设施的投资占烧结机总投资的30%以上,吨烧结矿脱硫成本5~14元[10]。巨大的投资、高昂的设备运行费用,是使烧结烟气脱硫发展缓慢的原因之一。

(2)技术风险较高。烧结烟气有很大的特殊性,成分复杂,温度波动大,虽然燃煤电厂烟气脱硫的成熟技术给烧结烟气脱硫提供了很好的借鉴,但却并不能完全套用燃煤电厂的烟气脱硫技术和经验,有发展前景的脱硫方法技术仍不成熟,如贸然应用有很大的风险[9]。

(3)缺少建设场地。由于烧结烟气脱硫的设备都需要建设在老厂里,但在建设烧结机时很少考虑预留烧结脱硫场地,造成现在设备无地可建的局面[11]。

(4)脱硫副产物难利用。目前为止我国干法和半干法脱硫的副产物基本不能回收利用,需另外投入专项资金去处理。虽然湿法脱硫的副产物石膏和硫酸氨等可回收利用,但由于烧结烟气中成分复杂,含有多种污染物,导致副产物的品质较差,重新利用的难度较大。

(5)缺乏科学的脱硫设备设计参数。据统计目前我国共有烧结烟气脱硫设备372套,面积74 930m2[12]。但大多工厂都是根据脱硫工艺选择的设备,并没有对烧结烟气的特点进行具体分析,同时烧结烟气的温度、SO2含量等因素的波动,也对工艺参数的选择造成了一定难度。

3.2 解决方法

综合考虑我国烧结脱硫发展中存在的问题,应该针对以下三点解决:

(1)是应开发新技术以适应当今的烧结烟气脱硫形势。目前存在的问题很大程度上是由于我国技术落后造成的,如能研发出成熟且在各方面有相当优势的新技术,那技术风险高及设备的投资和运行费用高的问题都可以解决。新技术如果能以较低的成本满足环保的要求,甚至可以给企业带来效益的话,相信企业都会建设相应的脱硫设备。

(2)是由于目前我国的烧结烟气脱硫副产物的利用率较低,且我国的钢铁产量高,如果还是按照以前由企业花钱让副产物外排的话,将会对企业造成很大的负担,所以我们必须开辟新的副产物利用途径。就石膏而言,可以将其做成石膏板以及建筑用的腻子粉,还可以将其做成某种特殊的填充材料。石膏中富含钙离子,而钙又是农作物生产的必须元素,可以利用石膏中的钙离子,为农作物的生长提供较好的土壤环境。在石膏的利用方面,国外已达到先进水平,德国和美国走在了世界前列,对于石膏的利用基本已达到100%。而我国在这方面还是一个短板,对于石膏的综合利用率较低,因此应该加强这方面的研究。

(3)在对烧结烟气脱硫设备的选择设计上,我们应该先对每个烧结机排放的烟气特点进行具体分析,了解烧结烟气的温度、SO2含量和烟气量的波动情况,再进行脱硫设备的选择,然后确定其操作参数。同时在运行过程中,要注重设备的维修和保养。

4 结语

根据新标准《钢铁烧结、球团大气污染物排放标准》GB28662-2012中的要求,新建企业自2012年10月1日起,现有企业自2015年1月1日起,执行二氧化硫≤200mg/Nm3、氮氧化物≤300 mg/Nm3的标准。根据目前我国钢铁企业排放情况,所有的企业都应该安装烧结烟气脱硫装置。所以我们应该对各种脱硫工艺进行合理的消化吸收,在此基础上进行大胆创新,发展适合我国钢铁企业的技术和设备,并加紧研究脱硫副产品利用技术,努力实现清洁生产,从而促进钢铁产业的健康可持续发展。

[1]卞京凤,郭斌.半干法循环流化床脱硫副产物的综合利用[J].河北工业科技,2009,26(1):41.

[2]沈迪新,杨晓葵.中,日,美三国烟气脱硫技术的发展和现状[J].环境科学进展,1993,1(3):21.

[3]田犀,潘成武,蒲灵,郑吉.硫铵法与循环流化床法烧结烟气脱硫技术的比较[J].烧结球团,2009,34(2):34.

[4]方雨田.刍议烧结机烟气脱硫工艺的选择[J].城市建设理论研究,2013,(24).

[5]党玉华,齐渊洪,王海风.烧结烟气脱硫技术[J].钢铁研究学报,2010,22(5):2.

[6]杨天钧,张建良,刘征建.烧结烟气脱硫技术的研究与发展[J].中国冶金,2009,(2):84.

[7]王亮.烧结烟气脱硫技术的比较分析[J].河北冶金,2008,2:53.

[8]杨丽芬,李友琥.环保工作者实用手册[M].北京:冶金工业出版社,2001.122-128.

[9]《中国电力百科全书》编辑委员会,中国电力出版社《中国电力百科全书》编辑部.中国电力百科全书·火力发电卷[M].北京:中国电力出版社,2001.279-280.

[10]刘涛,李春凤.烧结脱硫对节能减排、扩大内需的作用分析[J].节能减排,2009,(3):16.

[11]郜学.减排烧结二氧化硫 实现可持续发展[J].冶金经济与管理,2008,(3),18.

[12]王维兴.烧结烟气综合治理技术[A].2014年全国炼铁生产技术会暨炼铁学术年会文集(下)[C].北京:中国金属学会,2014.1066-1075.