铝/镁搅拌摩擦焊-钎焊焊接接头微观组织结构

(南昌航空大学 焊接工程系,南昌 330063)

轻质铝和镁合金在航空航天、汽车工业等领域的应用越来越广泛,合理选用低密度的轻质金属既能降低能耗,又能获得性能良好的产品[1—3]。铝合金、镁合金都具有密度低、比强度高、比弹性模量高、导热性高等优点[4],在设计制造铝/镁复合结构零件的过程中,对两种金属的焊接是不可避免的。

由于铝、镁化学性质活泼,在晶体结构等物理性能方面存在很大的差异。铝/镁异种金属焊接加工的主要问题有易形成金属间化合物、易产生气孔、易形成表面氧化膜以及易形成裂纹[5—6]等,这些问题在一定程度上对这两种金属在工业领域中的应用带来了阻碍,其中影响最大的是接头中生成的 Al-Mg金属间化合物[7]。国内外学者对铝/镁异种金属的焊接进行了大量的研究[8—9],研究的主要问题就是通过不同的工艺控制两种金属在焊接过程中产生的金属间化合物的量和分布,从而提高焊接接头的性能[10]。日本学者Rattana Borrisutthekul[11]采用激光焊对1 mm厚的AZ31B镁合金板和A5052-O铝合金板进行中心搭接焊接和边缘搭接焊接,由于在焊缝的底部会生成Al3Mg2和 Mg17Al12金属间化合物,使得接头的强度下降;Takehiko和 Yoshitaka等[12]通过在 AZ31B镁合金和 1050纯铝电阻点焊接头的焊缝中加入Ag中间层,使得在一定的范围内,接头强度随着添加 Ag箔的厚度增加而增大。Liuchun Zhong等[13]对 AZ31镁合金与2024铝合金进行搅拌摩擦点焊,无中间夹层时铝-镁界面处产生厚度约为5 μm的连续金属间化合物层,接头拉剪载荷仅为0.8 kN。锌夹层添加后,接头拉剪载荷提高了75%,达到1.4 kN。然而,关于用 FSW 夹杂 Zn的 Al与 Mg的异种合金焊接的报道比较少,而且关于接头处添加Zn中间夹层形成钎焊区的研究还不够。

文中提出通过采用搅拌摩擦焊焊接Al/Mg,并且添加中间层 Zn,一方面降低了焊接热输入,另一方面中间层Zn的添加又能抑制异种金属焊缝中脆性金属间化合物的产生。研究了中间层Zn对复合焊接接头的显微组织和力学性能的影响,为促进Al/Mg异种金属FSW结构的工程应用提供理论基础。

1 试验

焊接材料为规格为 200 mm×80 mm×3 mm 的2A12-T4态铝合金和经过挤压、轧制成形的规格为300 mm×100 mm×4 mm的AZ31变形镁合金,试验采用的钎料是纯度为99.9%的Zn箔,规格为100 mm×40 mm×0.05 mm。

试验中,搅拌头采用的是GH4169高温合金。搅拌头轴肩为18 mm、搅拌针表面加工有M5的左螺纹,其形状尺寸见图1。

表1 2A12铝合金和AZ31镁合金化学成分(质量分数)Tab.1 Chemical composition of 2A12 aluminum alloy and AZ31 magnesium alloy (mass fraction) %

图1 搅拌头尺寸Fig.1 Geometric dimensioning of tool

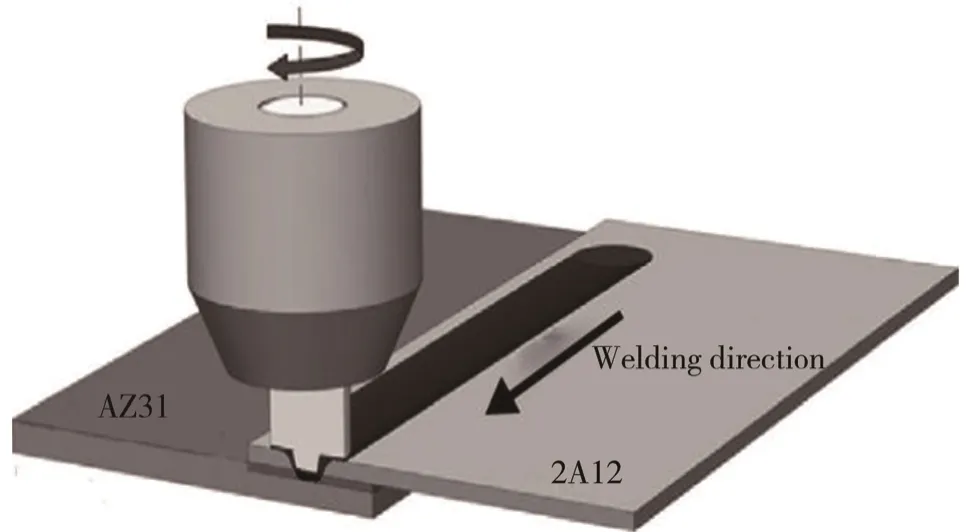

试验采用的焊接形式为搭接,铝合金置于上侧,在搭接界面添加一层厚度为 0.05 mm的纯锌作为钎料,见图2。

图2 焊接示意图Fig.2 Welding diagram

试验在X53K铣床改装的搅拌摩擦焊机上进行,焊接速度选择范围为23.5~60 mm/min、旋转速度选择范围为 235~600 r/min。

2 结果分析

2.1 中间层材料Zn对FSW-B复合焊接接头钎焊区界面组织的影响

典型的FSW-B复合焊接接头横截面宏观形貌见图3,分别在界面处取A, B, C, D这4个区域进行分析,这些区域分别为搭接区、轴肩作用边缘区、轴肩作用中心区、搅拌针作用边缘区。为了进一步对复合焊接接头钎焊区进行分析,对以上4个区域进行进一步的组织观察分析,其结果见图4。

图3 复合焊接接头横截面宏观形貌Fig.3 Macroscopic appearance of cross section of composite welded joint

图4a, 4b, 4c, 4d分别为图2中A, B, C, D各个区域的放大图,从图 4a可以看出,该处的铝合金和镁合金界面存在的钎料Zn保持了原有状态。钎料与铝合金和镁合金母材都没有发生反应,并且在铝/锌和锌/镁界面之间存在空隙。图4b中钎料Zn层与母材铝合金和镁合金依然存在明显的边界,但是 Zn/Mn界面的结合相对于图 4a中略微得到改善。分析认为图 3中A区由于不在搅拌头轴间的作用区,焊接过程中无法获得足够的热量则无法使得钎料Zn达到熔点,另外由于轴肩作用区域的锻压力也不足,则导致该处易产生缝隙,因此无法形成良好的钎焊焊缝。随着位置逐渐靠近搅拌头轴肩作用区,温度和压力都逐渐增大,如图4c和4d所示,可以看出,随着距离搅拌针作用区越近,中间层钎料Zn的厚度在逐渐减小,直至中间层钎料完全消失,形成了一层与钎料 Zn、铝合金母材以及镁合金母材完全不同的组织。

图4 复合焊接接头界面组织结构Fig.4 Interface structure of composite welded joint

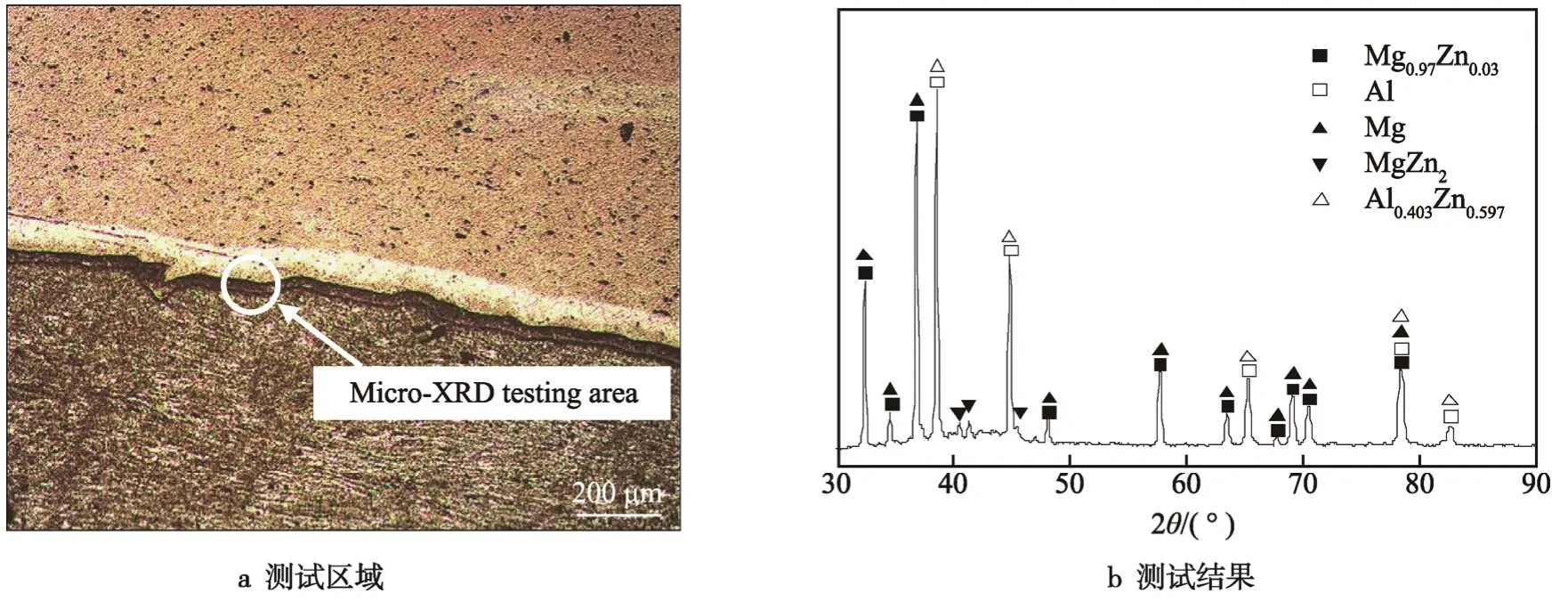

为了精确地定性分析在钎焊区域内添加的中间层钎料Zn与母材发生冶金反应之后生成产物的具体物相。选择了距离焊核区更近的复合焊接接头钎焊区域,进行微区XRD测试。测试区域如图5a所示,测试结果如图5b所示。从图5b可以看出,所测试的区域不存在单质钎料Zn,而是被Al-Zn, Mg-Zn的金属间化合物以及固溶体所取代。同时其中还存在MgZn2这一金属间化合物,铝-镁-锌三元合金中IMC热力学计算,得出 MgZn2的自由能远小于铝镁金属间化合物 Al3Mg2以及 Mg17Al12的自由能[14]。由于 Al3Mg2以及Mg17Al12是脆硬的金属间化合物,数量越多焊缝的力学性能越差。MgZn2虽然是一种较脆的共晶组织,但是 Mg-Zn第二相颗粒的弥散分布特征可以很好地抑制裂纹的扩展,Ruigen Gan[15]等的研究中也出现了该化合物,测试区域没有检测到 Al-Mg系金属间化合物的存在,因此,说明添加的中间层钎料 Zn已经很好地阻隔了Al和Mg的相互反应,从而达到了减少Al-Mg金属间化合物量的目的。

2.2 FSW-B复合焊接接头微观组织与性能

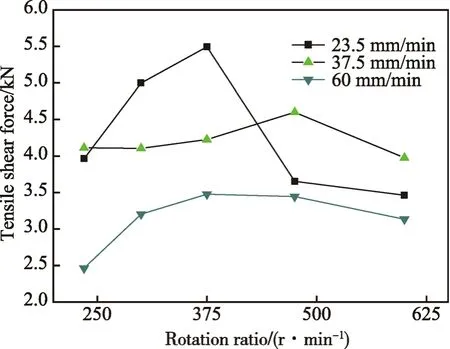

不同工艺参数下异种合金复合焊接接头抗拉减力对搅拌头旋转速度的变化规律见图6。可以看出,在相同的焊接速度下,随着搅拌头旋转速度的增加,焊接接头的抗拉剪力都呈现先增大后减小的趋势。拉剪力最大时的加工参数为焊接速度23.5 mm/min,旋转速度375 r/min,此时抗拉剪力达到了5.5 kN。当焊接速度为37.5 mm/min,旋转速度为475 r/min时,抗拉剪力达到峰值。由3条曲线可以看出,焊接速度的变化必须与对应的旋转速度相匹配,才能获得力学性能良好的焊接接头,但是当焊接速度为 60 mm/min时,在不同的旋转速度下焊接接头的抗拉剪力都比较小,曲线基本没有出现峰值。这说明了焊接速度与旋转速度的提高,虽然保证了对焊缝的热输入,而对接头的机械搅拌作用以及钎焊范围却发生了改变,钎料的大量熔化导致了进入焊核的钎料增多,在轴肩尺寸相同的情况下,钎焊的宽度就相应减小了,导致接头的抗拉剪力减小,所以选择匹配的旋转速度与焊接速度是获得优良接头的一个重要保证。

图5 复合焊接接头钎焊区微区XRD测试结果Fig.5 XRD test results of micro zone in brazing zone of composite welded joint

图6 旋转速度对异种金属复合焊接接头抗拉剪力的影响Fig.6 Influences of rotation speed on tensile shear strength of different metal composite welded joints

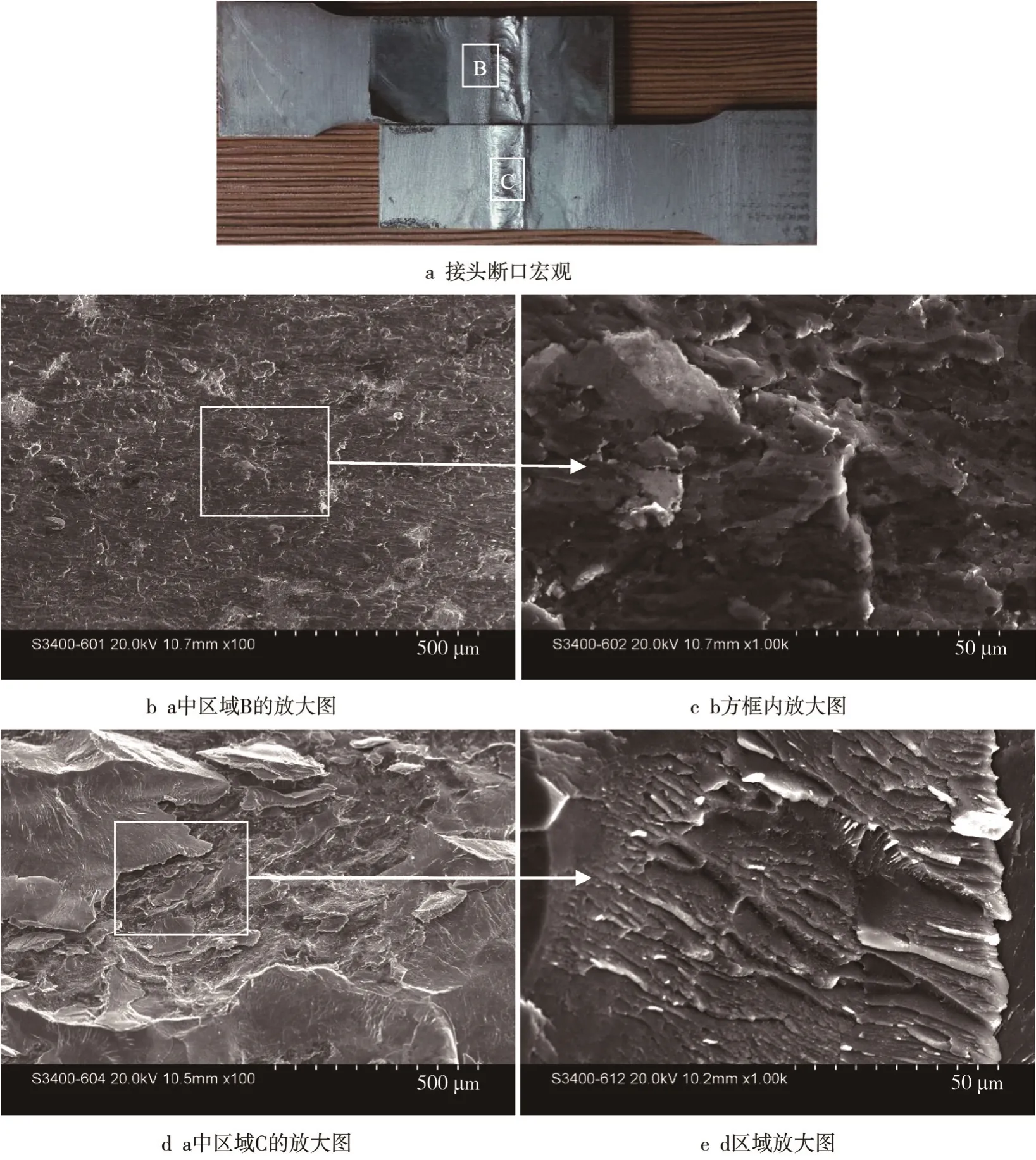

铝/镁异种合金焊接接头拉伸的载荷和变形曲线见图7,其中虚线为搅拌摩擦焊-钎焊复合焊接接头的拉伸变形曲线,可以看出,随着载荷的逐渐增大,拉伸变形也在增大,但是当拉伸载荷达到3.5 kN时出现波动。在试验过程中观察到,此时接头的钎焊区域已经完全断裂,承受载荷的只有搅拌摩擦焊区域,因此,可以认为,在复合焊接接头的拉伸过程中,钎焊区域能够首先吸收部分拉伸载荷,对缓解接头的断裂趋势有一定辅助作用,MgZn2化合物的存在也验证了这一点,从而增加了接头的抗拉剪性能,该结果与Yuhua Jin等研究中出现的钎料锌在断面上的存在降低了裂纹趋势的描述相符[15]。FSW-B焊接接头的断口宏观形貌以及SEM分析见图8。由图8a可以看出,复合焊接头的断裂发生在Al/Zn界面。对图8a中的区域B和C进行SEM分析,其形貌见图8b和8c,其中图8c和图8e分别对应图8b和图8c的放大。从图8b和图8c可以看出,断口宏观较为光滑,呈现河流花样,表明接头断裂方式为脆性断裂。这与图7中复合焊接接头的载荷和位移曲线所呈现的结果相一致,进一步得到了验证。从图8d可以看出,该区域为搅拌摩擦焊接区域。接头的断口宏观形貌出现了光滑的解理面,对局部进行进一步放大,如图8e所示,可以发现大量的解理台阶面和层状的撕裂棱。对接头的断口分析发现,在断口中没有出现韧窝等塑性断裂的特征,而是以河流花样和解理台阶为主的脆性断裂特征,并且,河流花样主要出现在靠近搅拌针作用的钎焊区域,而解理台阶则出现在搅拌针作用的区域,因此,可以认为,复合焊接接头的断裂方式为脆性断裂。

图7 焊接接头的拉伸变形曲线Fig.7 Tensile deformation curve of welded joints

图8 复合焊接接头断口宏观形貌SEM分析Fig.8 SEM analysis of fracture morphology of composite welded joint

图9 图8c, e区域的EDS分析Fig.9 EDS analysis in region c and e of Fig.8

对接头断口图8c区域进行EDS能谱分析,结果见图 9a。从能谱分析可以发现,在断口区域内存在大量的Al约占质量分数的82.55%,而Zn较少约占质量分数的0.89%,同时并没有发现Mg元素。由于图8b为铝侧,可以认为断裂发生在偏铝侧,所以Al元素占比很大,同时,由于Zn钎料熔化后,在搅拌头轴肩的作用下被大量挤出,从而Zn在该区域存在的量较少。对接头断口图8e区域进行EDS能谱分析,其结果见图9b。在EDS结果中发现,该区域存在的Al约占质量分数的71.05%,相对图8c区域有所降低,同时还存在质量分数为 16.98%的 Mg元素以及质量分数为11.61%的Zn元素,并且Zn元素的含量明显超过了AZ31镁合金母材中Zn元素的量,因此可以断定,有部分钎料Zn进入到了该区域中。与传统的采用搅拌摩擦焊焊接铝/镁的结果相比,可以认为,在该区域由于Zn钎料的添加,有效阻止了Mg和Al的相互接触、反应[16]。

3 结论

1)在复合焊接接头的拉伸过程中,钎焊区域能够首先吸收部分拉伸载荷,对缓解接头的断裂趋势有一定的辅助作用,能够增加接头的抗拉剪性能。拉剪力最大时的加工参数为焊接速度为23.5 mm/min,旋转速度为375 r/min,此时抗拉剪力达到了5.5 kN。

2)复合焊接接头的断裂方式为脆性断裂,在断口区域内存在大量的Al且含少量Zn,同时并没有发现有Mg,因此可以认为,Zn钎料的添加有效阻止了Mg和Al的相互接触、反应。

3)复合焊接接头的钎焊焊缝主要分为搭接区、固相扩散区、钎焊区。搭接区的钎料保持固态,焊接过程中没有熔化也没有形成冶金反应;固相扩散区的钎料在焊接过程中保持固态,在轴肩的热和力作用下发生扩散形成连接,钎焊区的钎料熔化后,与母材发生冶金反应,形成钎焊焊缝。焊缝的主要组成为 Al和Mg与Zn的固溶体以及MgZn2金属间化合物,没有生成Al-Mg系金属间化合物。