石墨铸型材料对钛合金内环铸件冶金质量的影响研究

肖强伟,张光,鞠忠强,赵瑞斌,王德季

(1. 北京百慕航材高科技股份有限公司,北京 100094;2. 中国航发北京航空材料研究院,北京 100095;3. 北京市先进钛合金精密成型工程技术研究中心,北京 100094)

钛合金因具有低密度、高比强度、耐腐蚀、生物相容性好等特性,已经广泛应用于航空、航天、化工、石油、医疗、体育用品等领域[1—3]。无余量和近无余量铸造成形技术由于成本低等原因得到广泛应用[4—5]。由于石墨材料具有密度小、重量轻、成形抗热冲击性能良好、高温稳定性好、抗变形能力强等优点,在钛合金铸造领域得到较为广泛的应用,石墨加工型铸造工艺已经成为了钛合金铸造的重要工艺之一[6—11]。石墨铸型与高温钛合金液体反应微弱,界面反应程度低,较好的热导性能也提高铸件的冷却速度,进而细化晶粒组织和提高铸件的力学性能,此外机加工石墨型具有分型方式多样的特点[12]。随着科学技术的迅速发展,通过三维造型,采用数控加工技术可以快速精确制造出各种大型复杂的石墨铸型,也近一步扩大了石墨型铸造的应用范围[13]。石墨材料作为钛合金铸造的铸型材料,直接与金属液相接触,对铸件的质量至关重要。同时,随着国家环保形势越来越严峻,石墨材料的生产加工成本日趋高昂,石墨模具成本压力越来越大,选择合理的石墨材质对于降低成本和提高铸件质量具有重要意义。目前市面上石墨材料种类繁多,品质参差不齐,不同品质或价格的石墨材料对钛合金铸件质量到底会产生什么样的影响,目前还没有这方面的研究报道。文中重点研究了 3种典型钛合金铸造用石墨铸型材料对某内环铸件冶金质量的影响,文中的研究对钛合金铸造中石墨铸型的选材具有指导意义。

1 试验

1.1 铸件简介

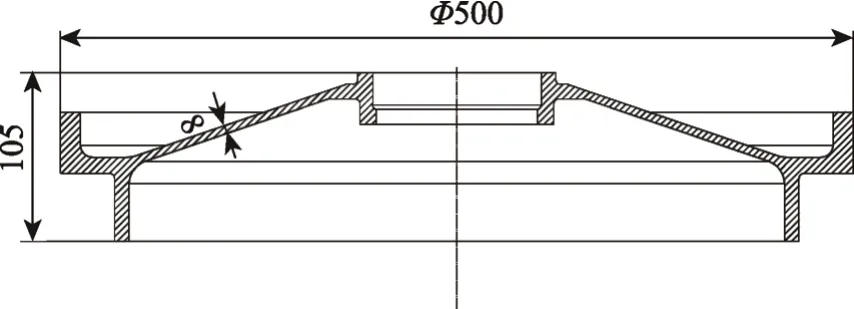

试验选取某内环铸件,合金材质为ZTC4,铸件最大轮廓尺寸为Φ500 mm×105 mm,最小壁厚为 8 mm,铸件重量为12 kg,见图1。该件为某型号批产产品,采用石墨加工型铸造工艺,铸件的冶金质量波动较大,初步分析是由于石墨铸型材质的差异产生,文中的研究也为该铸件的质量控制提供试验基础。

图1 钛合金内环铸件Fig.1 Titanium alloy inner ring casting

1.2 石墨铸型材料的选择

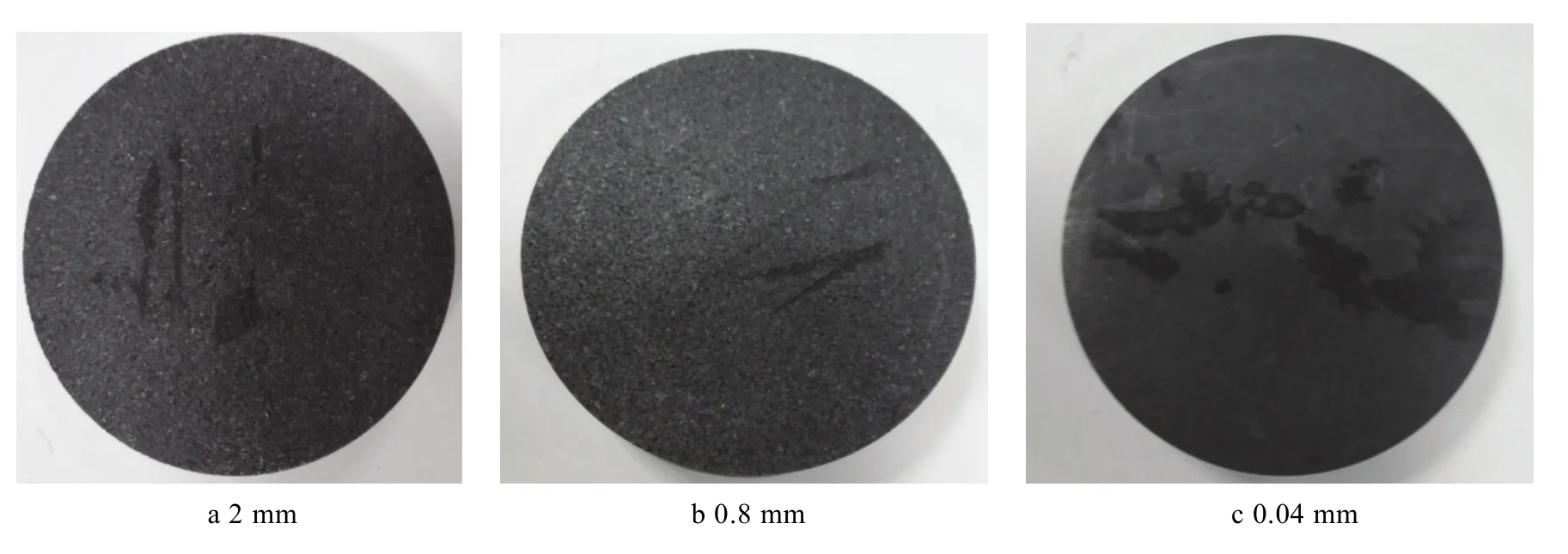

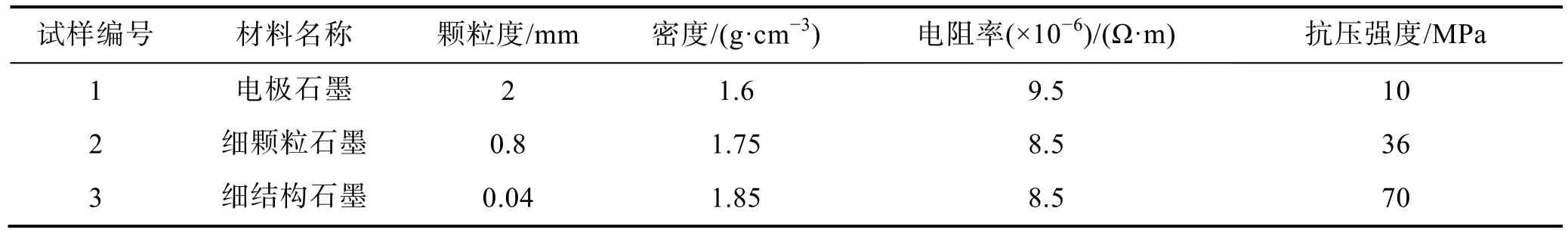

分别选用颗粒直径为2, 0.8, 0.04 mm的3种不同石墨材料进行试验,石墨材料的标样外观见图2,性能指标见表1。

图2 石墨材料标样Fig.2 Samples of graphite materials

表1 3种石墨材料的性能指标Tab.1 Performance indicators for the three kinds of graphite materials

1.3 石墨铸型的结构设计及熔炼浇注

内环铸件每套模具包含2件铸件,铸型结构设计见图3。3种石墨材料各制备5套铸型,即每种材料浇注10件。内环铸件在100 kg真空自耗凝壳炉进行浇注,采用离心铸造工艺,所有铸件浇注工艺一致。

图3 石墨型工艺设计Fig.3 Graphite mould design process

2 结果与分析

2.1 铸件毛坯的表面质量

2.1.1 目视检验

采用3种石墨材质浇注的铸件均成形完整,棱角清晰,铸件表面均存在不同程度的流痕、冷隔和金属毛刺等现象。选择对上层铸件相同位置进行对比观察。无论从宏观还是局部来看,采用2 mm的石墨研制出的铸件表面缺陷不但数量多且更明显,0.8 mm石墨次之,0.04 mm石墨表面质量最好,见图4。

图4 3种材料浇注铸件表面外观Fig.4 Casting surface of the three kinds of materials

石墨材料的颗粒度不同,石墨材料致密性存在较大差异,石墨制品经机加工后铸型表面存在细微的孔隙,高温钛合金液体在充型过程中,金属液进入石墨表面孔隙,铸件表面产生毛刺缺陷。颗粒度较大的石墨铸型表面光洁度差,充型当中液态金属受阻较大,流动性变差,形成的流痕现象更严重。

2.1.2 表面荧光质量

将2, 0.8, 0.04 mm这3种不同材质浇注的铸件原始毛坯进行荧光检验,荧光检验的结果也与铸件目视的结果具有相同的规律,即石墨材质越好,铸件荧光缺陷越少,表面质量越好,见图5。

图5 内环铸件毛坯荧光情况Fig.5 Fluorescence of inner ring casting blanks

2.2 铸件成品冶金质量

铸件毛坯经过热等静压后全表面进行机加工,然后对加工后的铸件成品进行表面荧光渗透检验和 X光射线检验。

2.2.1 荧光检验

对 30件内环成品铸件进行荧光检验,3种不同石墨材质研制出的内环铸件荧光缺陷数量见图6。可以看出,采用0.04 mm石墨材质的内环铸件表面荧光缺陷数为0的达到6件,即1次合格率达到60%,缺陷数量平均为2.2个;采用0.8和2 mm石墨材质研制的铸件荧光1次合格率为0,缺陷数量平均分别为13.9和21.4个。

图6 铸件荧光缺陷统计Fig.6 Statistics of fluorescence defects in castings

上述数据说明,内环铸件零件荧光的质量随石墨材料颗粒度降低,荧光缺陷减少。铸件经过热等静压后进行机加工,材料颗粒度越大的石墨铸型浇注出的铸件缺陷就深且多,加工后残留的缺陷可能性就越多,导致的荧光问题就越突出,反之材料颗粒度越小,缺陷残留就越少,对应的表面荧光缺陷就越少。

2.2.2 X光检验

对30件内环成品铸件进行X光检测,3种材料研制的铸件 X光缺陷数量见图 7。可以看出,采用0.04 mm材质的内环铸件表面X光1次合格率达到70%,缺陷数量平均为0.5个,其中夹杂平均0.4个;采0.8 mm材质的内环铸件表面X光1次合格率达到50%,缺陷数量平均为1.3个,其中夹杂平均0.7个;2 mm材质的内环铸件表面X光1次合格率达到60%,缺陷数量平均为1.5个,其中夹杂平均0.2个。

图7 铸件内部缺陷统计Fig.7 Statistics of internal defects in castings

上述数据显示,内环铸件 X光缺陷数量随石墨材料颗粒度减小而存在降低的趋势,但3种不同石墨材料研制的铸件 X光的一次合格率在 50%~70%之间,水平基本相当,缺陷数量也处于1.5个/件以下的较低水平。3种石墨材质研制的内环铸件夹杂数量在0.7个/件,处于较低水平,并与石墨材料无明显的规律。由表1中3种石墨材料的性能指标可以看出,3种石墨材料的强度一般大于10 MPa,铸型强度满足高温钛合金液体的冲击,因此由于铸型材质的问题产生夹杂的风险很小。

3 结论

1)2, 0.8, 0.04 mm这3种石墨铸型材质随着颗粒度越小,铸件毛坯件的表面外观质量越好,反之越差。

2)3种石墨铸型材质颗粒度越小,研制的内环零件荧光质量越好。2, 0.8, 0.04 mm这3种典型石墨材质研制的内环零件表面荧光缺陷分别为 21.4, 13.9,2.2个。

3)2, 0.8, 0.04 mm这3种石墨材料对内环铸件X光缺陷影响较小,缺陷数量处于较低水平。3种材料研制的铸件缺陷数量均小于 1.5个/件,夹杂均小于0.7个/件,夹杂与石墨材料并明显的规律。