TiNi记忆合金电子束熔覆层的组织性能研究

温涛涛,陈玉华,孙国栋,刘长华

(1. 南昌航空大学 焊接工程系,南昌 330063;2. 九江学院 机械与材料学院,江西 九江 332005)

TC4钛合金是使用量最多的钛合金,以其良好的生物相容性、优越的抗腐蚀性、高的比强度等性能广泛应用于航空航天、生物医疗、汽车等行业,并以逐年增加的趋势应用于工业中,成为现代化制造业不可或缺的材料[1—2]。钛合金在使用过程中存在摩擦因数大、耐磨性差、易粘着、高温抗氧化性能低、润滑性差等缺点,大大降低了其使用性能,从而限制了其应用范围[3—5],因而如何提高钛合金的耐磨性是许多材料工作者所关注的问题[6]。TiNi合金是一种新型材料,以其优良的形状记忆效应、超弹性、耐磨性、阻尼性、良好的综合力学性能等广泛应用于航空航天、医疗器械、仪器仪表、核工业、家电等行业,是使用最广泛的一种形状记忆合金[7—8]。电子束表面熔覆技术已经成为当前的研究热点,其能量密度高、加工速度快、功率参数可控性好和绿色环保等优点广泛应用于各个领域[9],电子束熔丝熔覆技术是利用电子束作为热源,在真空的条件下,将金属丝材从一侧送入,在聚焦的电子束流的作用下,在基材上形成熔池。同时随着基材的移动来实现材料的层层堆积,最终实现在基材上的熔覆技术。与其他的熔覆方法相比,其有许多的优点: ①真空环境,保护效果好,不易有杂质渗入,能获得良好的成形质量; ②消耗低、少污染、高效节能; ③金属丝材熔化效率高,焊后容易清洁; ④能够快速熔覆,适用于尺寸大的金属结构件的高效率制造。以退火态 TC4钛合金作为基材,TiNi合金作为熔丝,进行了电子束熔覆实验。利用光学显微镜、扫描电镜和能谱仪分析了熔覆层的显微组织、成分及其界面结合情况,并且对 TiNi合金熔覆层的显微硬度和磨损性能进行了测试。

1 条件及方法

试验材料是以退火态 TC4为基材,规格为 100 mm×20 mm×16 mm,其化学成分见表1。将Φ0.8 mm的TiNi记忆合金丝材利用电子束熔覆在TC4表面,其化学成分见表2。

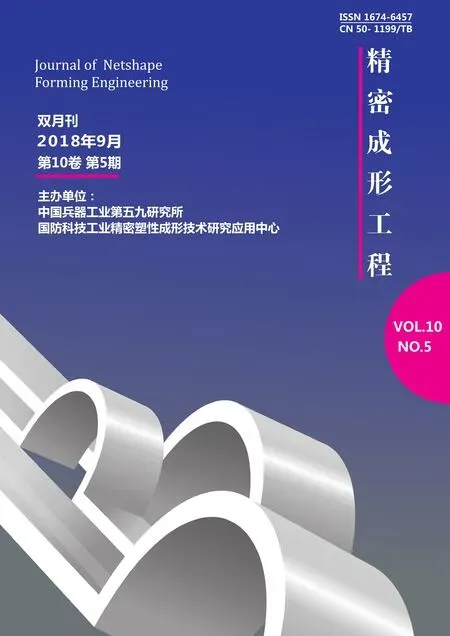

表1 TC4钛合金化学成分(质量分数)Tab.1 Chemical composition of TC4 titanium alloy (mass fraction) %

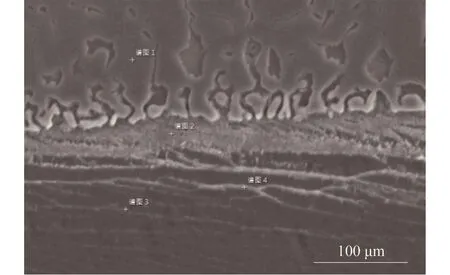

表2 TiNi形状记忆合金的化学成分(质量分数)Tab.2 Chemical composition of TiNi shape memory alloy (mass fraction) %

采用的真空电子束焊机的型号是 KS15-PN150KM型,焊前用砂纸将TC4基材待熔覆表面的氧化膜打磨掉。并用丙酮、酒精依次擦拭打磨后的基材表面。擦拭干净后将其装夹在夹具上放入真空室,待真空抽取结束后,进行表面熔覆。电子束工艺参数:熔覆时,电子束流Ib为10 m/A,送丝速度vf为20 m/s,基板移动的速度vs为240 mm/min。

图1 电子束熔覆原理Fig.1 Schematic diagram of electron beam cladding

将电子束熔覆实验后得到的试样用线切割沿横截面切开,并进行打磨和抛光。用比例为 HF∶HNO3∶H2O=1∶3∶7的腐蚀液对试样进行腐蚀,腐蚀时间为10 s。将腐蚀后的试样置于4XB-TV型倒置金相显微镜,观察不同区域的组织,并采用带有 EDS能谱仪的S-3400N扫描电镜对试样进行组织形貌观察分析,并测试成分;采用 401MVD型显微硬度计测量熔覆层和基体的显微硬度,加载力为200 g,加载时间为10 s,试样的测试点之间的距离为0.1 mm。

采用 CFT-1显微磨损试验机对 10层熔覆层的TiNi熔覆层和TC4基材分别进行摩擦磨损性能测试,加载载荷3 N,试验时间为20 min,转速为600 r/min,旋转半径为3 mm,摩擦副为HV2200的Si3N4陶瓷球。用sartorius五位天平分别对试样进行质量称取,得到磨损量Δm。比磨损率K=V/(FS),单位为mm3/(N·m),其中V=2πrA,单位为mm3,A(mm2)为轮廓面积,采用绘图软件积分计算得出,S为滑动距离,磨痕轨迹的横截面轮廓采用JB-6C型粗糙度轮廓仪进行测量,轮廓面积A(mm2)通过Origin绘图软件积分计算得出,r(mm)为磨痕轨道半径,F(N)表示载荷。试样摩擦因数则由试验机自动获取,摩擦后利用JB-6C型粗糙度轮廓仪测量磨痕剖面的轮廓,并采用4XB-TV型倒置金相显微镜对试样表面磨损形貌进行观察。

2 结果及分析

2.1 显微组织分析

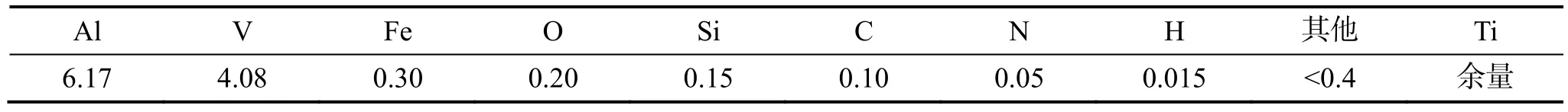

采用上述试验参数得到表面成形良好、无气孔、宏观裂纹的熔覆层,其宏观形貌见图2。

图2 电子束熔覆的宏观形貌Fig.2 Macroscopic topography of electron beam cladding

熔覆10层的熔覆层微观组织演变过程见图3,从图3中的a, b, c可以看出,熔覆层主要以初α树枝晶为主,且分布均匀,同时还分布着黑色团簇状共晶体。由图3a可以看出,熔覆层表面的组织为块状组织,再往其下的组织是较为粗大的初生α树枝晶,在其表面还分布着较多的黑色团簇状共晶体。由图4的熔覆层熔合线附近的EDS能谱可知,距熔覆层表面越深,其 Ti元素的含量越多,而 Ni元素的含量减少。根据Ti-Ni合金图(见图5)可知,在高温下更容易形成TiNi3,而熔覆层的表层更靠近热源,所以推断该黑色团簇状共晶体是TiNi3和TiNi。从图3b可知,该区域的组织为粗大的树枝晶和块状的组织,且分布均匀,同样分布着黑色团簇状共晶体,但数量没有图 3a的多。图 3c中的组织是树枝晶和块状组织,分布没有图3b密集,还有较多的浅灰色相。

图3 熔覆层微观组织演变Fig.3 Microstructure evolution of the cladding layer

图4 10层熔覆熔合线附近的EDS能谱Fig.4 EDS spectrum near the ten-layer cladding fusion line

图5 Ti-Ni合金相图Fig.5 Phase diagram of Ti-Ni alloy

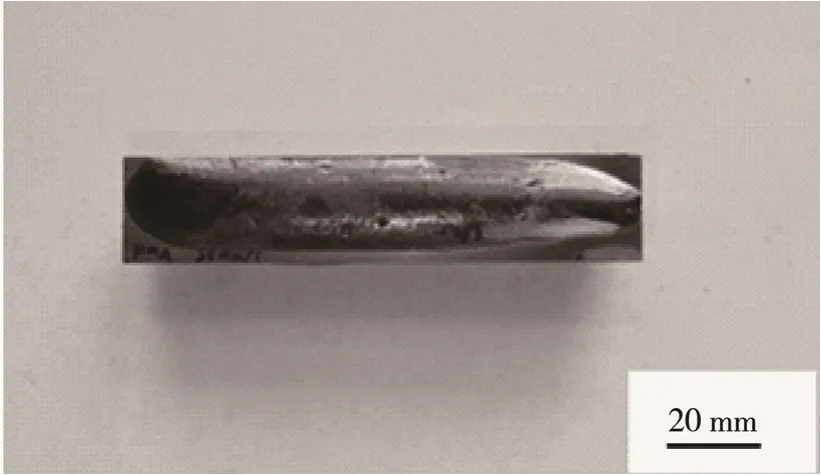

熔覆的熔合线区域的微观组织见图6。可以看出,在熔合线的上部分是由细小的树枝晶和块状组织组成,树枝晶的主轴与熔池的底部大致垂直,呈联生结晶特征。下部分是热影响区,其组织是集束状的魏氏组织。在结合处是一条黑色带状。通过图7熔覆熔合线处的扫描电镜可以看出,熔覆层组织均匀、连续、致密,无裂纹等缺陷。结合处是一条银白色的带状,说明熔覆层与基体形成良好的冶金结合。

图6 10层熔覆熔合线处的微观组织Fig.6 Microstructure of ten-layer cladding fusion line

图7 熔覆层熔合线处的SEMFig.7 SEM image for fusion line of cladding layer

10层熔覆的扫描电镜图见图8,可以看出熔合线附近的元素分布情况。分别测试了4个点的元素分布情况,即谱图1、谱图2、谱图3、谱图4这4点,这4点各元素的原子数分数见表3。由谱图1可以看出,Ti和Ni的原子数分数分别是65.73%和34.37%,Ti含量大约是 Ni含量的 2倍,其元素比符合 Ti2Ni原子比例。由谱图2、谱图3和谱图4可知,Ni含量逐渐减少,到了熔合线以下(谱图3),没有Ni的含量。这是因为电子束成形速度快,冷却速度也快,熔覆层中Ni来不及扩散,使得熔合线以下没有Ni。

图8 10层熔覆的扫描电镜Fig.8 Scanning electron micrograph of ten-layer cladding

表3 各点的元素的原子数分数Tab.3 Atomic fraction of elements at each point %

熔覆层的热影响区见图 9。图 9a是热影响区中部,形成了大量的集束状的魏氏体α相和β相组织。形成大量的魏氏组织是因为冷却速度过快所造成的。魏氏体对组织有一定的危害,会使塑性和冲击韧性显著降低,也会使脆性转折温度升高,引起强度降低,可以通过正火的方法将其消除。图9b是热影响区下部分,该部分是由双态组织,由等轴初生α相和片层状β转变组织组成。

2.2 电子束熔覆层的显微硬度

电子束熔覆10层时熔覆层的硬度分布见图10。在 TiNi熔覆层中,其硬度随着距熔覆层表面深度的增加而增大。熔覆层中上部的硬度大约是HV454,而在熔覆层中下部的硬度则达到HV625。这是因为在电子束熔覆过程中,熔合区金属硬度较母材急剧升高,这与金属间化合物的生成有关[10—11],Ti-Ni脆性金属间化合物较硬,分布在熔覆层中可使熔覆层硬度增加,硬度会随着脆性化合物的增多而增大。熔覆过程中处于熔合线附近的液态金属相对于熔覆层其他位置有较低的流速,并在此环境下形核结晶。而熔池中其他位置的金属液流动相对剧烈,并由于电子束流的搅拌作用使其搅动均匀,从而使熔覆层在结晶过程中对Ti-Ni脆性金属间化合物的形成起到阻碍作用,脆性相含量的减少使硬度降低,而 TC4母材的平均硬度约为HV350,相比较于热影响区的硬度稍高。

图9 熔覆层的热影响区微观组织Fig.9 Micro-structure of heat affected zone of ten-layer cladding

图10 熔覆层硬度分布Fig.10 Cladding hardness distribution

2.3 电子束熔覆层的摩擦磨损性能

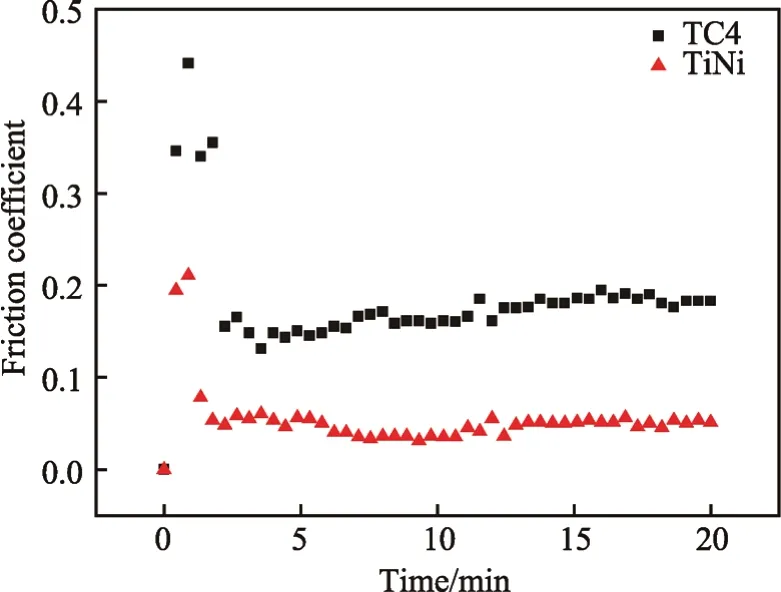

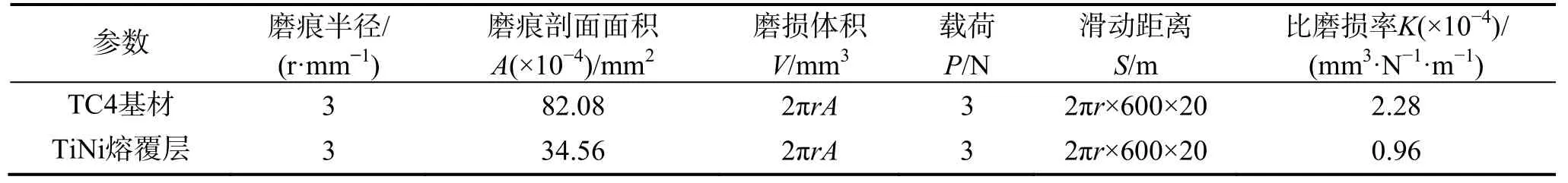

TiNi熔覆层与TC4基材的摩擦因数曲线见图11。可以看出,试验刚开始阶段,不管是 TC4基材还是TiNi熔覆层,曲线都有很大的波动,摩擦因数很高。这是因为在载荷300 g的作用下,磨球Si3N4和合金材料的表面产生了挤压并且发生粘着。在摩擦磨损试验机启动的时候,需要克服较高的变形和粘着阻力。随后,摩擦因数下降。这是因为基材和熔覆层的表面进行一段时间的磨合,消除了合金表面的凹坑等。在3 min后,曲线趋于稳定。稳定后,TC4基材的平均摩擦因数约为0.169,磨损量为0.7 mg,比磨损率为2.28×10-4mm3/(N·m);TiNi熔覆层的平均摩擦因数约为 0.052,磨损量为 0.42 mg;平均摩擦因数下降了69.2%,磨损量下降了40%;其比磨损率为0.96×10-4mm3/(N·m),试样磨损结果见表4。

图11 熔覆层/TC4基材磨损系数Fig.11 Cladding layer / TC4 substrate wear coefficient

表4 试样磨损结果Tab.4 Wear results of sample

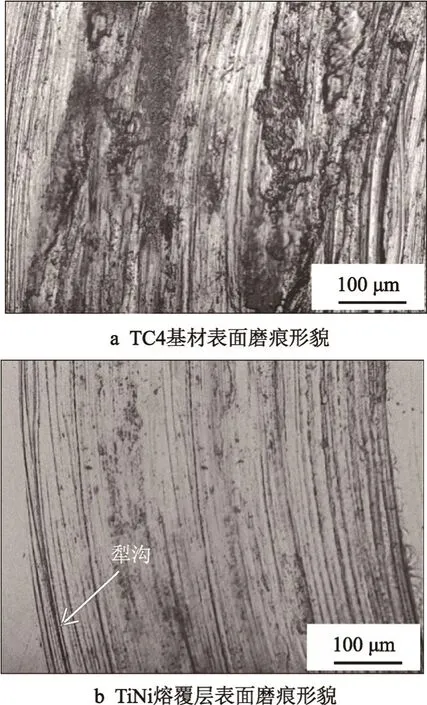

由此可见,TiNi熔覆层的耐磨性较 TC4基材的耐磨性有了明显提高。分析认为,这种结果与电子束熔覆所得的熔覆层的组织和化学成分有关。TiNi合金本身就具有较高的耐磨性,在经过电子束熔覆技术后,TC4基材上形成组织均匀、连续、无气孔以及良好冶金结合的TiNi熔覆层,并且由于熔覆层中有Ni元素的加入,电子束熔覆后会形成高韧性的 TiNi和Ti2Ni金属化合物,所以电子束熔覆层的耐磨性与TC4相比有较明显的提高。熔覆层磨痕形貌见图12,12a和12b分别是TC4基材和TiNi熔覆层磨痕形貌。

根据大量文献[12—15]可知,TC4钛合金的磨损主要是磨粒磨损、粘着磨损以及氧化磨损共同作用的结果。从图12a可以看出,TC4基材的磨痕宽而深,并伴随严重的粘着剥落和犁沟。这是因为磨球与TC4基材表面的相互接触而产生很高的剪切应力,并且使得 TC4基材产生塑性流动和严重的撕裂特征,导致材料表面的磨损。从图12b可以看出,TiNi熔覆层的磨痕宽度及深度较 TC4基材的小,这是由于电子束熔覆层具有高的硬度和良好的耐磨性。由图12可以观察到,两者的磨损表面都有着由磨粒犁削产生的沟槽,只不过 TC4基材的深度较深,犁沟严重。试验中TC4基材和TiNi熔覆层的磨损形式都有磨粒磨损,而 TC4基材表面的磨痕中犁沟和粘着共存,犁沟深而明显,粘着以局部擦伤的形式存在,伴有粘着磨损。两者在磨损的过程中,表面均有黑色的磨削产生,TiNi熔覆层的磨削较 TC4基材的磨削少。磨削发黑的原因主要是在进行磨损试验过程中,摩擦产生的热量使磨削发生氧化,生成脆性大的氧化钛,加速了磨损的发生,所以TiNi熔覆层比TC4基材更加耐磨,耐磨性有明显的提高。这是因为 TiNi熔覆层中生成了弥散分布的Ti2Ni相,而Ti2Ni相有着较高的硬度。同时 TiNi相也具有良好的韧性和延展性,在磨损试验中可以发挥其超弹性的特性。

图12 熔覆层磨痕形貌Fig.12 Profile for wear traces of cladding layer

3 结论

1)在加速电压为60 kV、电子束流为10 mA、送丝速度为20 m/s、基板移动速度为240 mm/min的真空电子束熔覆条件下所得的熔覆层成形良好,并且与基体实现了良好的冶金结合。熔覆层的组织主要是以树枝晶为主,并且含有大量的Ti-Ni脆性金属间化合物。

2)在熔覆过程中,由于生成了Ti-Ni脆性金属间化合物,使熔覆层最高硬度值可达HV625,明显高于TC4母材(HV350)。熔覆层由表到里硬度逐渐升高,分析认为,熔覆过程中处于熔合线附近的液态金属相对于熔覆层其他位置有较低的流速,并在此环境下形核结晶,脆性相含量增多。

3)TC4基材和 TiNi熔覆层的比磨损率分别是2.28×10-4和 0.96×10-4mm3/(N·m),TiNi熔覆层较 TC4基材的比磨损率降低了57.9%;其稳定后TC4基材和TiNi熔覆层的平均摩擦因数分别是0.169和0.052,平均摩擦因数下降了69.2%;在室温干摩擦磨损的条件下,TC4钛合金发生了较严重的粘着磨损,出现了较深的犁沟以及撕裂,而 TiNi熔覆层发生了程度比TC4钛合金轻的粘着磨损,出现了较浅而窄的犁沟。由此可见,TiNi熔覆层的耐磨性明显较 TC4基材的耐磨性好,可以实现减磨的作用。