旋转DF系统的多结构参数建模及结构设计

庞俊忠 潘 杰 常豆豆

中北大学,太原,030051

旋转DF系统的多结构参数建模及结构设计

庞俊忠潘杰常豆豆

中北大学,太原,030051

摘要:针对深孔加工中排屑难、效率低的问题,设计出一种具有刀具旋转功能的DF钻削系统。基于流体力学理论建立了深孔机床DF系统的多结构参数数学模型,揭示了主要结构参数对负压抽屑效果的影响规律,获取了最佳的参数组合。进一步地,对现有旋转DF系统进行了结构完善及参数优化。研究结果为深孔机床抽屑装置的优化设计提供了可借鉴的方法。

关键词:深孔;双供油系统;数学建模;结构优化

0引言

深孔广泛应用于机械制造行业中,其功能具有不可替代性;但它的加工设备和加工工艺特殊,封闭的加工环境和较大的钻削长径比(L/D>5)带来了排屑困难、无法直接观察切削状况、加工系统刚度低等问题[1]。这些问题一直阻碍着深孔加工技术的进步,一方面限制了其工艺水平的提高、应用范围的扩展;另一方面说明完善深孔加工理论,尤其是高效排屑技术已迫在眉睫。

国内外研究人员在深孔加工的加工方法、颤振抑振等方面取得了众多的研究成果,但在DF(double feeder)钻削系统的理论分析和结构优化方面研究相对较少。Astakhov等[2]根据能量守恒原理建立了喷吸钻的特性方程,并指出目前商品化的喷吸钻射流间隙没有达到最佳的负压抽吸效果。汪志明[3]通过试验得出DF系统排屑通道与负压通道流量比为2时最佳;Liu等[4]依据数学建模结果确定出流量比的合理范围。吴凤和等[5]通过改变射流间隙的轮廓线形,有效降低了主射流与壁面的摩擦损失;Shen等[6]结合密封件的自补偿特性,合理选取后喷嘴的壁厚参数,提升了负压抽屑装置的密封性能。王峻[7]设计的分调式功率增补型喷吸钻抽屑装置解决了传统DF系统因固定分流及分流比例不当造成的抽屑力不足的问题;关世玺[8]研制的双锥面负压射流装置比传统单锥面负压抽吸装置的排屑效率高出20%;刘战锋等[9]设计的外排屑DF系统有效解决了枪钻钻削过程中的排屑问题,扩展了DF系统的应用范围。

由此可知,深孔DF系统的研究主要集中在单一结构参数与负压抽吸性能的关系上,没有多结构参数变化对性能影响的研究,并且缺乏适用于刀具旋转的DF钻削系统。为此,本文针对上述不足,以现有DF系统为基础,通过数学建模来改进负压装置结构,优化结构参数。

1深孔机床DF系统工作机理

图1为深孔机床DF系统工作示意图,通过油泵供给的切削液经节流阀分成前后两支:前一支(排屑流,流量qV2)进入输油器4,并经过钻套3、已加工孔壁与钻杆5的通油间隙流向切削区,将切屑冲入钻头内腔,沿钻杆排屑通道流动;后一支(主射流,流量qV1)经喷嘴副(7与9)间的射流间隙进入抽屑器8,主射流在流经喷嘴副通道时,因流道面积变小而获得较高的流速,喷入钻杆末端产生负压区域,促使排屑流被加速吸入抽屑器,并与主射流混合(混合流),通过剪切作用,排屑流的速度和能量再次提高,最后加速排出。

1.工件 2.钻头 3.钻套 4.输油器 5.钻杆 6.钻杆夹头 7.前喷嘴 8.抽屑器 9.后喷嘴图1 深孔机床DF系统工作示意图

2数学模型

图2 射流间隙结构示意图

图2为射流间隙的结构示意图,为概括反映不同加工孔径下DF钻削系统结构参数(射流间隙倾斜角度θ、射流间隙宽度δ、前排屑通道内径D0、后排屑通道内径D1)与抽屑性能的关系,所涉参数依据相似定律[10]用量纲一形式表示。

射流间隙与后排屑通道的面积比为

(1)

前排屑通道与后排屑通道的面积比为

(2)

前排屑通道切削液与射流间隙切削液的体积流量比为

(3)

式中,qV1、qV2分别为主射流、排屑流的体积流量。

前排屑通道切削液与射流间隙切削液的流速比为

(4)

式中,v10、v20分别为主射流、排屑流通过0-0截面处时的流速。

排屑流升高的总压(能量)与主射流降低的总压(能量)的比值即为压力比N。负压值越大,说明对排屑流的抽吸能力越强,排屑流获得的能量就越多,在主射流所提供的能量中占有比例就越高,故用压力比表征DF系统的负压抽吸能力:

(5)

式中,pn、ps、pt分别为射流间隙、前排屑通道、后排屑通道的总压。

在图2中分别用截面1-1、截面2-2、截面3-3、截面0-0来表示主射流入口、排屑流入口、混合流出口和两股切削液开始混合的位置。

根据流体的连续性方程,有

v3At=v10An+v20As

(6)

式中,v3为混合流通过3-3截面时的流速。

主射流从射流间隙截面1-1到截面0-0的能量方程为

(7)

式中,ρ1为主射流的密度;p0为0-0截面处的静压;kn为主射流通过射流间隙的能量损失系数。

排屑流从前排屑通道截面2-2到截面0-0的能量方程为

(8)

式中,ρ2为排屑流的密度;ks为排屑流通过前排屑通道的能量损失系数。

由于后排屑通道内能量不守恒,不能用伯努利方程进行求解,此处用沿轴向的动量方程表示:

(qm1+qm2)v3-qm1v10cosθ-qm2v20=

(p0-p3)At-τAw

(9)

式中,qm1、qm2分别为主射流、排屑流的质量流量;v3为混合流通过3-3截面时的流速;p3为混合流在3-3截面处的静压;Aw为后排屑通道内壁的表面积;τ为后排屑通道内壁的剪切应力。

定义后排屑通道截面3-3的总压为

(10)

ρ3=(ρ1v10R1+ρ2v20R2)/(v10R1+v20R2)

其中,kt为混合流通过后排屑通道的能量损失系数;ρ3为两股切削流液混合后的密度。

将式(6)、式(7)、式(9)代入式(4)中并进行整理,得到压力比的表达式为

(11)

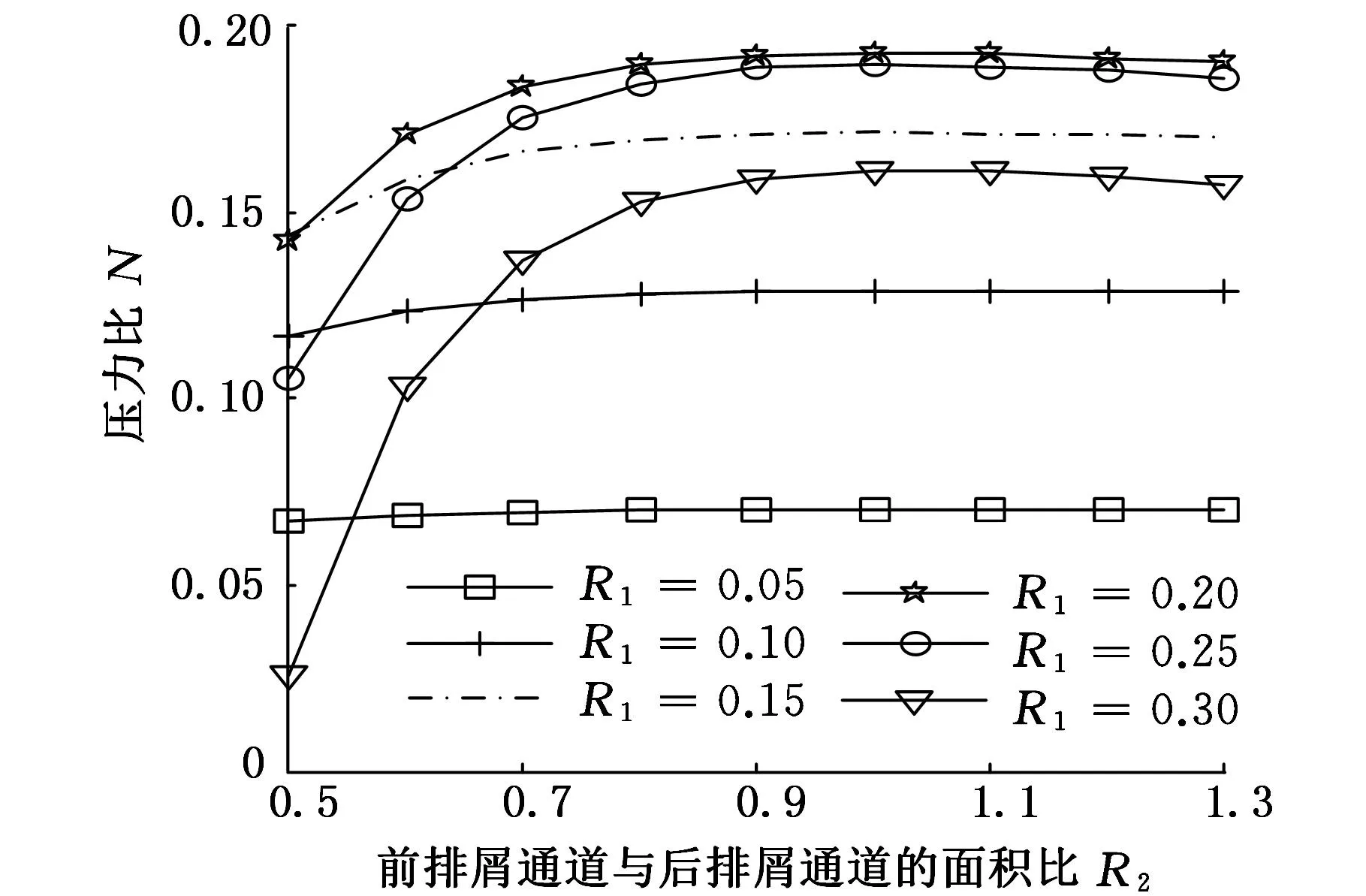

由式(11)看出,DF系统的负压抽吸效果取决于参数射流间隙与后排屑通道面积比R1,前后排屑通道的面积比R2,射流间隙倾斜角θ,两股切削流液的流速比v和各个部分的能量损失系数。因此若要充分发挥抽屑性能,DF系统既要有恰当的结构参数及切削液流量,也要有两者的合理匹配。按式(11)计算并整理结果,得到了各结构参数变化下DF系统负压抽吸性能的规律曲线,如图3所示。

(a)不同R1下,θ与N的关系

(b)不同R1下,R2与N的关系图3 结构参数与负压抽吸性能的关系曲线

由图3a可以看出,不同R1下,θ随N的变化规律基本一致,均为一条单调递减的曲线,在θ=0时N最大,在θ为0~15°时,N变化较小,随着θ的进一步增大,N的变化幅度则相应增大。因为排屑流的能量主要来自轴向分量的作用,受式(11)中cosθ项影响,θ越大,主射流的转换的有效能量越小,轴向分量作用越弱,所以在选取θ时,应尽可能取小值。但θ越小,加工难度越大。综合来看,θ取15°左右比较合适。

图3b中,当R1=0.05和R1=0.1时,N几乎为一条水平直线,说明此时R2对N的影响不大。当R1增大时,N开始随R2的增大而增大,并且在R2=1附近达到最大,此后N表现为缓慢下降。这是由于后排屑通道影响着切削液间的能量传递。R2过小,部分排屑流因截面突然变大而在间隙出口附近形成涡旋,阻碍主射流的喷出,并且切削液分布稀松,不利于相互混合。R2过大,切削液与排屑通道壁面的摩擦损耗加大,加之较大的容屑系数不利于排屑。因此,后排屑通道尺寸不应与前排屑通道内径相差太大,相等为宜。

由图3可知,不同R1变化时,N均表现为一条抛物线,在R1=0.2时性能最佳。原因在于射流间隙宽度体现着主射流的动量,间隙较宽,主射流动量较低,不易形成有效的负压区域;间隙变窄时,主射流速度增大,使此处静压向动压转换,切削区与此处的静压差变大,抽吸效果提升;间隙宽度继续减小时,主射流过高的速度与间隙内壁摩擦而加剧能量损耗。这说明选取射流间隙宽度时应考虑主射流的蓄能情况。

3DF钻削系统的优化设计

在原有负压抽屑器的基础上,依据上述分析结果对结构进行完善,设计出旋转DF钻削系统。

如图4所示,该系统由DF抽屑装置、在线监测装置和动力传动装置组成。交流伺服电机22输出扭矩,经过联轴器21、扭矩传感器6、联轴器5传递到钻杆箱,通过变速齿轮带动主轴旋转,借助主轴与前喷嘴11、前喷嘴与钻杆的动力传递,实现刀具的旋转。切削区的切屑受到后喷嘴20区域中的负压抽吸作用后,从后喷嘴末端加速排出。整个加工过程中,力传感器连接在支架座23与钻杆箱箱体之间,接收进给系统通过支架座传递到钻杆的轴向推力,扭矩传感器与电机连接并监测输出扭矩,最后通过信号处理设备分析处理进给力和扭矩以实时监测整个钻削过程。

1.6309深沟球轴承 2.止动螺母 3.直齿圆柱齿轮Z=44(3) 4.滑移齿轮Z=32(4) 5.2305A-H型联轴器 6.扭矩传感器 7.滑移齿轮Z=67(3) 8.拨叉 9.7224C角接触轴承 10.直齿圆柱齿轮Z=51(4) 11.前喷嘴 12.O形圈 13.直齿圆柱齿轮Z=44(3) 14.7220C角接触轴承 15.车氏密封圈 16.DF抽屑器壳体 17.固定轴 18.力传感器 19.圆螺母 20.后喷嘴 21.2305A-A型联轴器 22.交流伺服电机 23.支架座图4 在线监测旋转DF钻削系统

3.1DF抽屑装置的结构设计

旋转DF系统中,前喷嘴随主轴一同运动,后喷嘴有旋转和静止两种形式,运用FLUENT软件模拟喷嘴副不同运动形式下DF系统内湍流动能的分布(图5)。湍动能反映着主射流与排屑流的混合程度和能量传递情况。可以看出,高湍流动能区域集中在主射流与排屑流的交汇处。当后喷嘴静止时,湍流动能相比后喷嘴旋转时达到的数值更大,面积更广,说明前者主射流与排屑流之间的混合更充分,因此选择前喷嘴旋转、后喷嘴静止的方式。

(a)前喷嘴旋转、后喷嘴静止

(b)前后喷嘴同时旋转图5 喷嘴副不同运动形式下DF系统内部流场的湍动能对比图

1.台阶孔 2.支撑板 3.旋转轴 4.DF抽屑器壳体 5.固定轴 6.后喷嘴 7.凸台 8.固定螺母图6 间隙调节结构与抽屑器定位图

根据前文,负压效果和射流间隙宽度紧密联系,准确调整间隙尤为重要。如图6所示,当后喷嘴完全接触到固定轴台阶面A时,喷嘴副闭合,射流间隙为零,此时在固定轴侧壁和后喷嘴螺纹间的侧壁B上标示零刻线,并周向等距分出若干条刻线,以便准确调节射流间隙宽度。

3.2DF抽屑装置的参数优化及选取

在商业化制造的今天,并不是每一加工孔径都对应有一种规格的钻杆和与其配套的抽屑器,而是把加工孔径分成若干区间,在某一区间内,钻杆内径为某一定值。因此,在此区间内钻孔时,为获得较好的负压抽吸效果,不同的加工孔径需对应不同的参数。

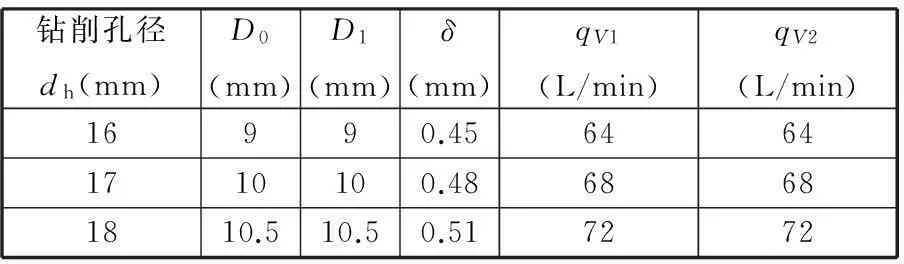

以φ16~φ18 mm变化区间的深孔为例,根据第2节的结论θ=15°、R1=0.2、R2=1确定出各钻削孔径下最佳的结构参数,排屑流流量按加工经验公式qV2=(4~4.5)D确定,流量比按文献[11]选取M=1,具体参数如表1所示。

表1 钻削孔径对应的最佳结构参数

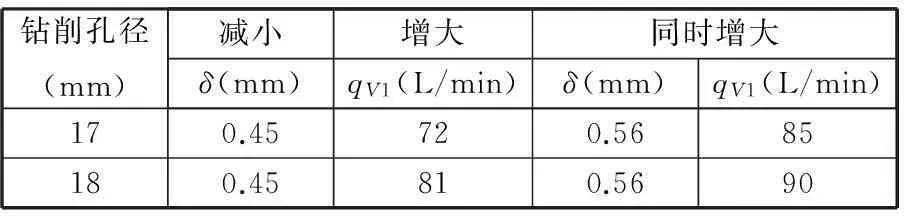

但此区间内装置是以φ16 mm的规格配套的,D0和D1不能改变,其他孔径下D0、D1不是最佳参数,按式(1)和式(4)计算发现R1和v变大。由式(4)推导并代入具体参数得到:

(12)

故结合本装置射流间隙可调的特点,将射流间隙δ按R1=0.2设定或主射流流量qV1按式(12)设定,具体参数如表2所示。负压抽吸性能的对比曲线如图7所示。发现单独增大流量时效果与未做改变时接近,减小间隙却起到相反作用。因为钻削孔径变大时,所需切削液已经增加,若再减小间隙,主射流与间隙内壁的摩擦会进一步加剧。此外喷出的主射流动量过大,碰撞到一起后会有部分射流因相互冲击作用向上游偏转,形成上游涡旋,减小了排屑流的过流面积,阻碍其正常流动。单独增大流量,额外提供的能量被内壁摩擦所平衡,对负压性能无明显提升,也说明此时流量与射流间隙未能合理匹配。

表2 调整后钻削孔径对应的结构参数

图7 不同调节方式下负压抽吸性能的对比曲线

考虑将间隙适当增大,通过图3发现,R1=0.25和R1=0.2时曲线接近,为此,间隙改用R1=0.25设定,流速比仍按v=0.2计算(表2),所得效果有明显提升(图7)。这是因为间隙宽度的增加缓解了射流动量升高的速度,减小了与壁面的摩擦,保证主射流充分与排屑流发生剪切混合作用,促进了间隙出口附近有更多的静压向动压转换,致使此处与切削区压差增大,明显提升了负压抽吸性能。

4结论

(1)建立了DF系统的多结构参数数学模型,确定出θ=15°、R1=0.2、R2=1为最佳结构参数。

(2)结合深孔加工的实际工况,对原有DF系统进行了完善设计。

(3)给出了在钻削孔径与钻杆规格不一一对应时,主射流流量qV1与射流间隙δ的合理匹配方案。

参考文献:

[1]王峻. 现代深孔加工技术[M]. 哈尔滨:哈尔滨工业大学出版社, 2006.

[2]Astakhov V P, Subramanya P S. On the Design of Ejectors for Deep Hole Machining[J]. International Journal of Machine Tools and Manufacture, 1996, 36(2): 155-171.

[3]汪志明. DF深孔钻削系统排屑通道流量、负压通道流量及分流比的确定[J]. 太原机械学院学报, 1987(4): 8-13.

Wang Zhiming. The Determination of Flow in Chip Removing Duct, Flow in Negative Pressure Duet and Separating Flow Ratio of DF Deep Hole Drilling System[J]. Journal of Taiyuan Institute of Machinery, 1987(4): 8-13.

[4]Liu Zhaohua, Wang Ailing, Wang Biao. Establishment and Application of a Mathematic Model of Negative Pressure Equipment[J]. Advanced Materials and Process Technology, 2012,217/219: 1556-1560.

[5]吴凤和, 赵武. 改善DF喷吸钻排屑性能的措施[J]. 机床与液压, 2002(3): 164-165.

Wu Fenghe, Zhao Wu. Measures for Improving Chip Removal Ability of DF Ejector Drills[J]. Machine Tool & Hydraulics, 2002(3): 164-165.

[6]Shen X, Chen Z, Pang J. The Structure Optimization of Double Feeder System Core Components[J]. Advanced Materials Research, 2012,472/475: 1091-1096.

[7]王峻.分调式功率增补型喷吸钻抽屑装置[P]. 中国: 01239998.6, 2002-04-17.

[8]关世玺. 一种新型的深孔负压装置研究[J]. 机械设计与制造, 2009(5): 112-114.

Guan Shixi. Study on a New Style of Negative Pressure Installment for Deep Hole[J]. Machinery Design and Manufacture, 2009(5): 112-114.

[9]刘战锋, 王天琦. 外排屑深孔钻削DF系统的设计与研究[J]. 机械设计与制造, 2006(6):16-18.

Liu Zhanfeng, Wang Tianqi. Design and Study on Outside Chip Removing DF System of Deep-hole Drilling[J]. Machinery Design & Manufacture, 2006(6):16-18.

[10]林建忠. 流体力学[M]. 北京: 清华大学出版社, 2013.

[11]潘杰. 在线监测旋转DF钻削系统的优化设计[D]. 太原: 中北大学, 2015.

(编辑王旻玥)

收稿日期:2015-09-06

基金项目:山西省自然科学基金资助项目(2013011024-4)

中图分类号:TG52

DOI:10.3969/j.issn.1004-132X.2016.13.004

作者简介:庞俊忠,男,1963年生。中北大学机械与动力工程学院教授。主要研究方向为切削加工理论以及深孔加工技术。获国家发明专利2项。发表论文20余篇。潘杰,男,1988年生。中北大学机械与动力工程学院硕士研究生。常豆豆,女,1989年生。中北大学机械与动力工程学院硕士研究生。

Multi-structural Parameter Modeling and Structure Design of a Rotating DF System

Pang JunzhongPan JieChang Doudou

North University of China,Taiyuan,030051

Abstract:Aiming at the problems of the difficult chip removal and low efficiency in deep hole machining, a DF drilling system integrated with rotatable cutting tool was designed. Based on the fluid mechanics theory, a multi-structural parameter mathematical modeling on DF system of deep hole machine was established. The variations of chip sucking effects versus the main structure parameters were revealed and the optimal parameter combination was obtained. Then, the rotating DF system structures were improved and its parameters were optimized. The results serve as references of the optimization design on the chip conveyor of the deep-hole machine tool.

Key words:deep hole; double feeder(DF) system; mathematical modeling; structure optimization