Ti6Al4V激光选区熔化成形悬垂结构的质量研究

吴根丽 刘婷婷 张长东 廖文和

南京理工大学,南京,210094

Ti6Al4V激光选区熔化成形悬垂结构的质量研究

吴根丽刘婷婷张长东廖文和

南京理工大学,南京,210094

摘要:为了减小成形误差,提高激光选区熔化成形复杂特征结构件的能力,实验采用Ti6Al4V金属粉末,设计了不同倾斜角度的悬垂结构模型,研究了倾斜角度、扫描策略对悬垂结构SLM成形质量的影响。结果表明:倾斜角度越小,悬垂面的边缘线宽度误差越大(>80 μm),表面粗糙度值越大(>20 μm),翘曲变形越严重;岛形随机扫描策略的整体成形质量要低于Z形正交扫描策略,但对不同角度的悬垂结构影响不同。结合QM-Meltpool监控系统,从熔池的角度分析了倾斜角度和扫描策略的影响,为悬垂结构SLM成形提供了参考依据。

关键词:Ti6Al4V金属粉末;激光选区熔化;悬垂结构;成形质量

0引言

激光选区熔化(selective laser melting, SLM)技术作为近年来获得广泛关注与快速发展的主流增材制造技术,具有成形精度高、组织致密、工序简单等技术优势,理论上可以成形任意复杂形状的金属零件,在钛合金零件加工制造领域具有广泛的应用前景[1]。

然而,在实际加工中,SLM技术目前尚不能高质量地成形任意几何形状结构的零件,特别是加工具有明显悬垂特征结构的零件时,悬垂区域的成形质量较差(翘曲变形、表面粗糙度过高),从而影响零件的整体加工质量。因此,分析影响悬垂结构特征区域成形质量的关键因素,对于解决或者减少悬垂结构在SLM成形过程中的缺陷,提高零件的成形质量具有重要意义[2]。

为了改善悬垂特征结构零件的成形质量,目前的研究主要集中于添加支撑辅助成形以及无支撑优化成形两个方面。支撑辅助成形通过添加金属支撑结构保证成形过程的稳定,加工之后采用去除支撑、表面打磨或者机加工的方法保证悬垂面形状[3-5]。然而,当零件结构复杂时,这类密集的支撑结构很难去除,尤其是成形件内部的支撑结构;同时,该类晶格结构对支撑面成形质量影响很大,如果是一些结构件的关键部位,会造成后续使用过程中装配失败,或者机械性能不够。因而,一些研究者开始探讨在不添加支撑结构的情况下如何优化悬垂特征结构的成形质量[6-9]。研究过程中,对于支撑的研究主要考虑添加方式、支撑结构优化设计[10];无支撑优化实验考虑的影响因素有限,如:扫描策略、悬垂结构类型等因素在研究中未讨论分析;实验结果分析主要基于成形缺陷的讨论,未对成形质量进行相关的数值分析,而且局部参量控制在现有的各类商业化快速成形机上很难推广应用。

本研究采用Ti6Al4V金属粉末进行了悬垂特征结构SLM成形实验,分析了倾斜角度、扫描策略等关键因素对成形质量的影响。并结合QM-Meltpool熔池监测数据,基于数值统计方法分析了倾斜角度、扫描策略等因素对熔池动态变化规律的影响。

1实验方法

1.1实验材料与工艺参数

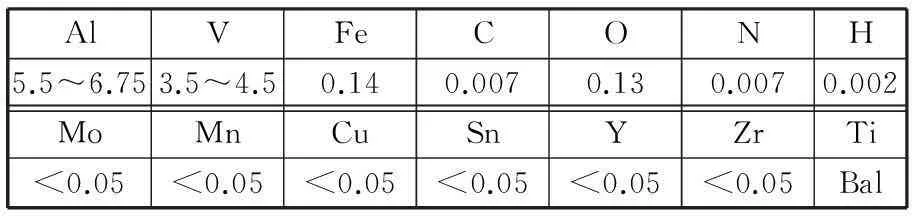

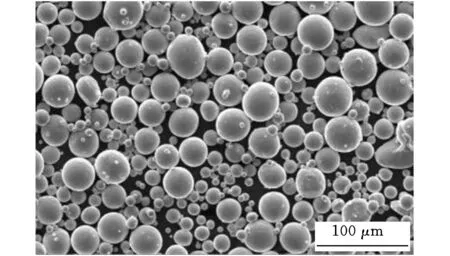

实验采用无锡飞而康公司生产的Ti6Al4V金属粉末,化学成分(质量分数)见表1。粉末形态呈现规则球形,粒径范围为0~53 μm,平均粒径为35~40 μm,粒度遵循高斯分布,如图1所示。实验激光功率100 W,扫描速度600 mm/s,扫描间距150 μm,铺粉层厚30 μm,成形过程采用氩气(浓度为99.99%)保护,成形舱的氧气含量小于0.1%。

表1 Ti6Al4V金属粉末的化学成分 %

图1 Ti6Al4V金属粉末扫描电子显微镜(SEM)形貌

1.2成形设备和QM-Meltpool监测系统

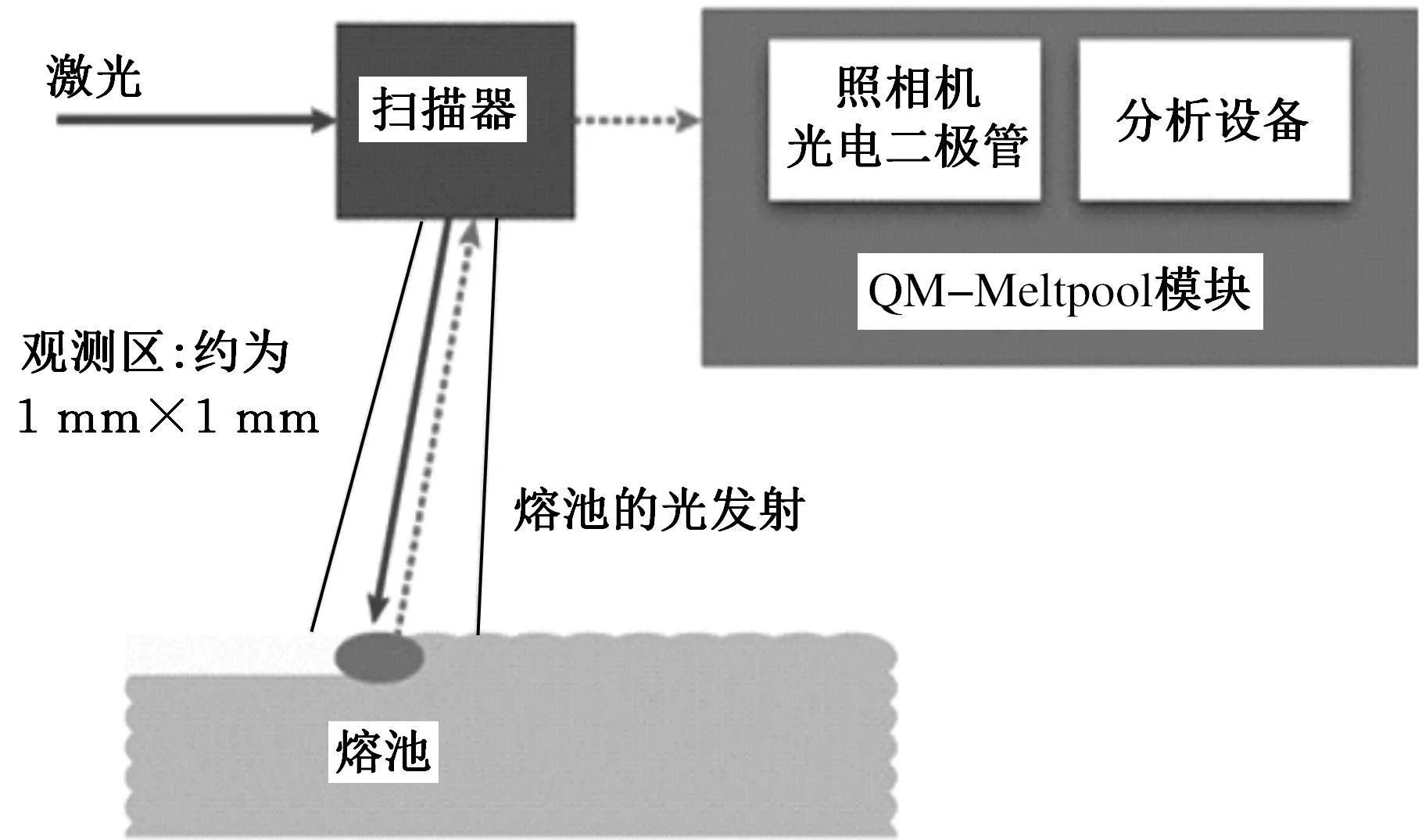

实验在德国Concept Laser M2设备上开展,该设备配置有400 W单模连续形光纤激光器,激光波长范围1064~1100 nm,同时集成了QM-Meltpool熔池质量监测系统,监测并实时记录试件成形过程中熔池状态[11],主要包括每个试件在每一层的熔池强度(熔池的红外辐射强度)、熔池面积和二极管强度等三种信号的数值数据,其原理如图2所示。监测系统主要由高分辨率相机和发光二极管组成。高速相机用于监测熔池的红外辐射强度,并实时捕捉熔池图像,通过分析图像的亮度值得到熔池面积;二极管则用于测量熔池的光强,通过比较二极管监测信号值分析熔池的变化。

图2 QM-Meltpool监测系统原理图

1.3实验设计

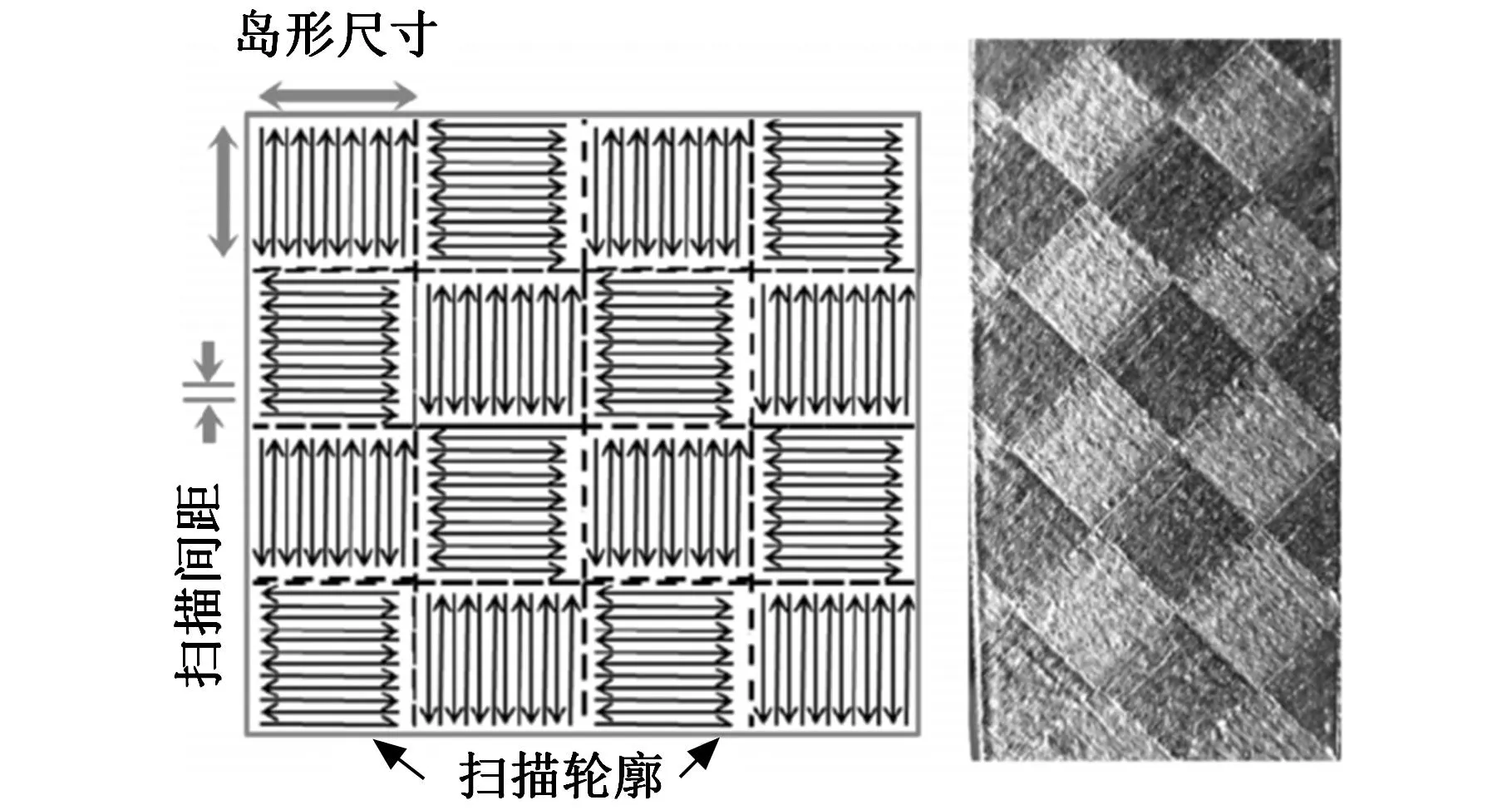

实验主要研究倾斜角度和扫描策略对SLM成形质量的影响,设计不同倾斜角度的悬垂结构模型,倾斜角度θ(与基板的夹角)分别为30°、35°、40°、45°和50°,对应的Z轴高度分别为6 mm、8 mm、10 mm、10 mm和10 mm,X轴、Y轴的横截面大小均为10 mm×10 mm。扫描策略采用Z形和岛形两种,实验分为两组,共10个试件。其中,岛形扫描策略(图3)将一个成形面分成若干正方形的“孤岛”,岛屿采取随机扫描,并且和扫描方向相邻的岛屿之间旋转90°,“孤岛”尺寸大小为5 mm×5 mm[12],成形试件截面每一层可分为2个“孤岛”。Z形扫描策略如图4所示,其中实线为激光扫描轨迹,虚线为激光跳转轨迹。岛形和Z形两种扫描策略均采用内部扫描和边缘线扫描相结合的扫描方式,激光先从内开始按照岛形或Z形扫描,再从边缘线结束扫描。

图3 岛形扫描策略和Ti6Al4V试件顶面典型的棋盘形貌

图4 Z形扫描策略示意图

2实验结果与分析

实验采用千分尺测量成形件的尺寸精度;采用泰勒表面粗糙度测量仪(精度0.1 μm)测量表面质量,以轮廓算术平均偏差Ra值来计量,主要测量悬垂面和支撑结合面;熔池分析数据来源于QM-Meltpool监测系统。

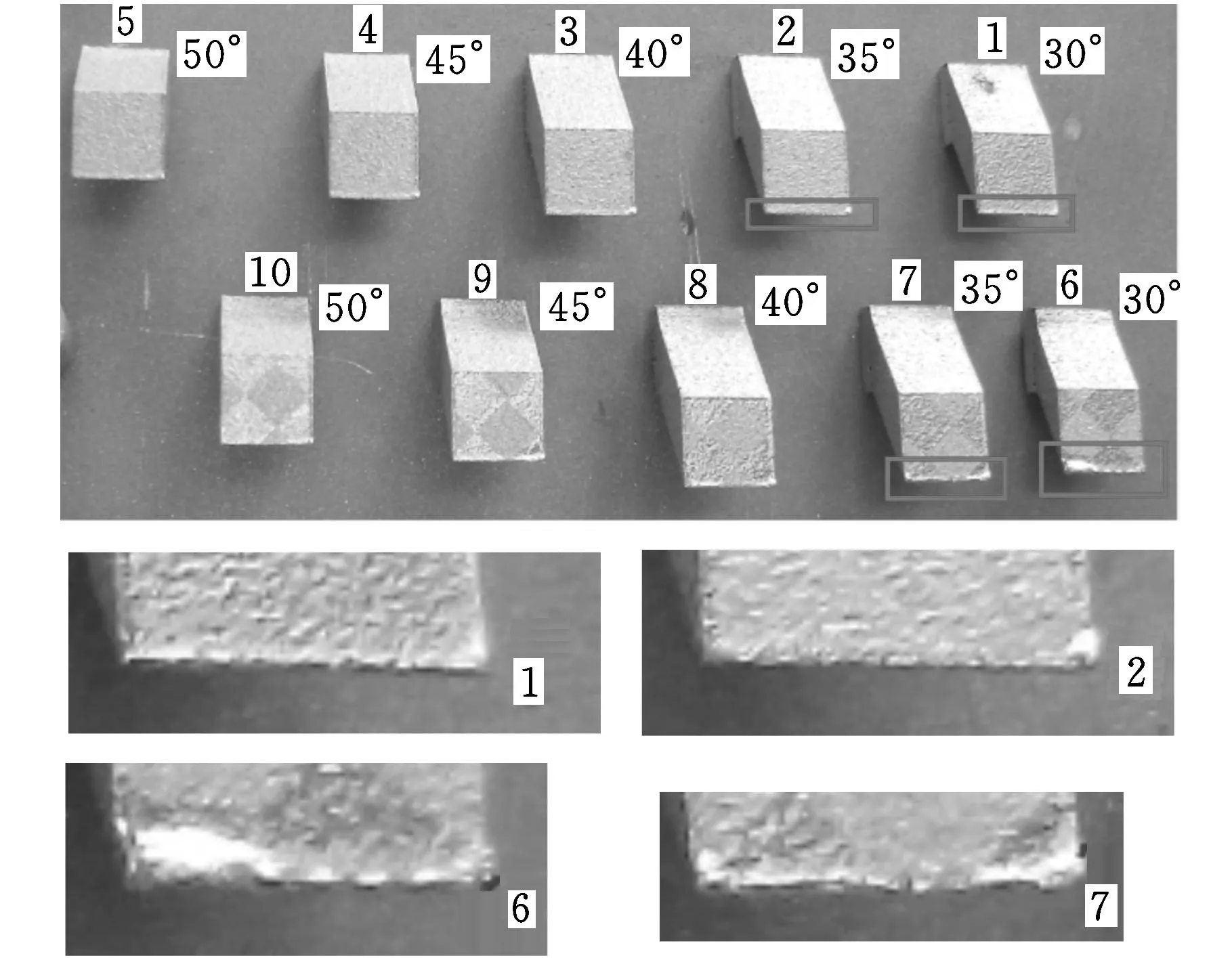

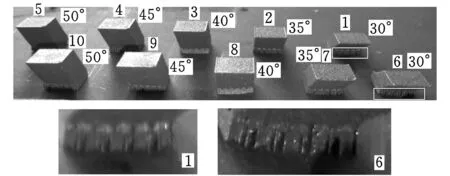

实验获得成形试件如图5所示,标号1~5为Z形扫描策略成形件,标号6~10为岛形扫描策略成形件,序号从低到高对应悬垂角度30°、35°、40°、45°、50°。从图中可以看出,试件1和试件2、试件6和试件7在悬垂特征结构顶部(图5a方框标记区域)出现严重的翘曲变形现象,且试件1和试件6底部与基板之间的支撑结构(图5b方框标记区域)出现开裂、翘曲变形现象,粉末黏结现象明显;试件4、试件5、试件9和试件10能够成形完整的悬垂特征结构面,翘曲变形几乎没有发生,悬垂面质量较好;其他试件出现轻微翘曲变形。

(a)俯视图及局部放大图

(b)主视图及局部放大图图5 悬垂特征结构成形试件

2.1倾斜角度的影响与分析

由成形结果可知,倾斜角度对悬垂特征结构SLM成形质量影响较大。倾斜角度越小,试件成形过程中缺陷越多,翘曲变形越严重,尤其是在与支撑结构的结合面和悬垂面边缘顶部。这不仅影响悬垂特征结构的形状精度和表面粗糙度,缺陷严重时甚至会影响刮刀的铺粉过程,导致成形过程停止。

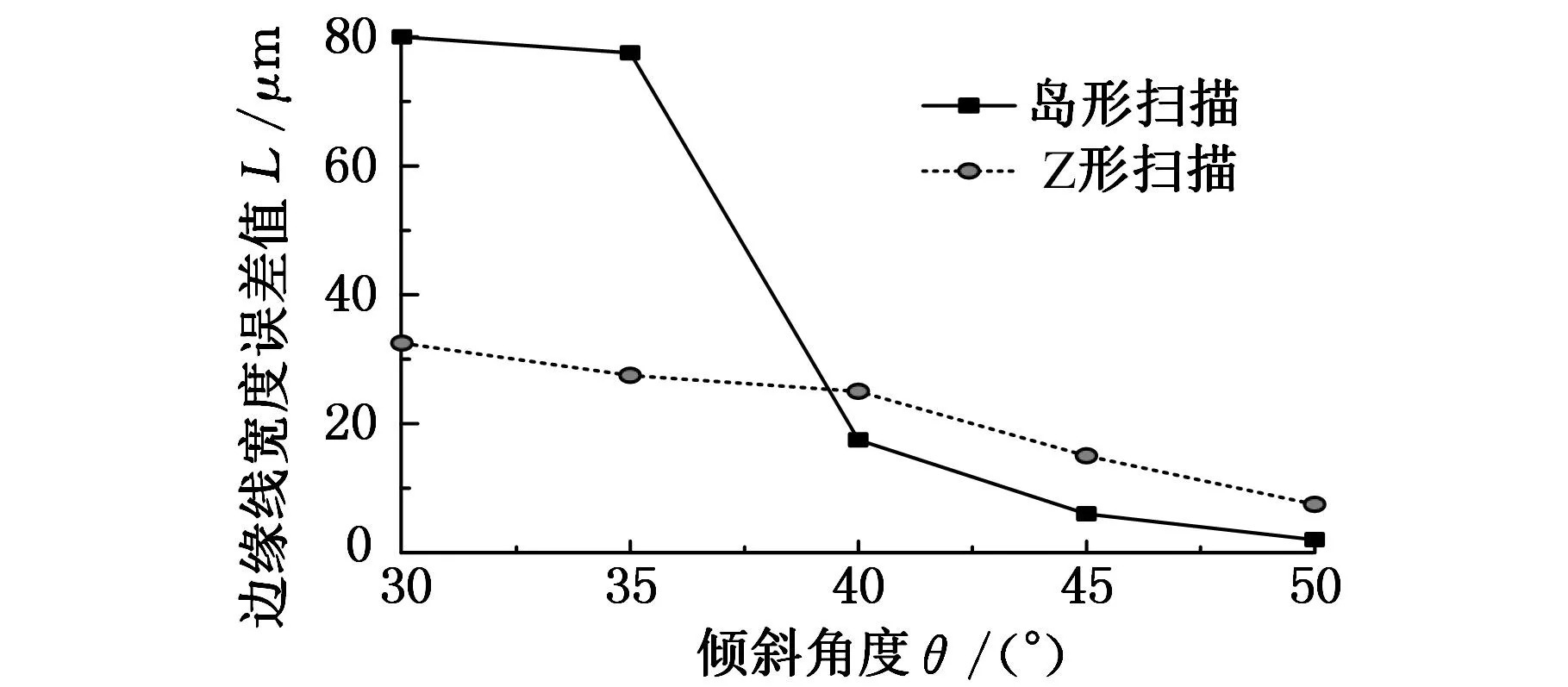

2.1.1对悬垂面边缘线宽度的影响

从图6可以看出当倾斜角度小于40°时,悬垂面的边缘线宽度误差在27.5 μm以上,倾斜角度越小,成形尺寸精度越低,成形误差高达32.5~80 μm。这主要因为悬垂面在成形过程中悬于金属粉末之上,倾斜角度越小,在层厚一定的情况下,粉末支撑区域就越大,粉末支撑区域的热导率只有相应成形实体材料的1/100,热传导效果很差,热应力得不到及时传递,又由于组织应力和残余应力作用,当应力累积超过材料的强度,会产生塑性变形,从而引起翘曲变形;同时应力释放容易导致在轮廓端点和边缘等处发生形变或破坏,所以悬垂特征结构的翘曲变形多发生在底部和顶部的边缘线处,且向中心延伸。因此,倾斜角度越大,对悬垂面边缘线宽度的影响越小,成形精度越高。

图6 倾斜角度和悬垂面边缘线宽度之间的关系

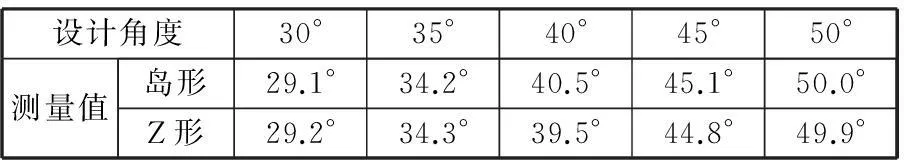

2.1.2对悬垂面成形角度的影响

表2是成形之后悬垂角度与设计角度的比较。测量后发现两种扫描策略下,倾斜角度为50°时,误差值最小。整体表明,倾斜角度越小,成形角度误差越大。这主要因为倾斜角度较小时,成形过程中的热量只能沿着横向慢慢消散,导致横向应力较大,悬垂面每一层加工的边缘容易产生翘曲变形,变形累积后影响悬垂试件整体的尺寸精度;而且倾斜角度越小,粉末支撑区域越大,但是粉末的支撑能力相对成形实体较弱,造成靠近悬垂面局部区域的热传导效率低,该区域的熔池体积容易发生收缩,单位能量密度瞬间增大,使得热应力不均匀分布而引起翘曲变形,这些都会影响后层的加工,从而导致悬垂面成形角度与设计角度误差变大。

表2 成形角度与设计角度之间的比较

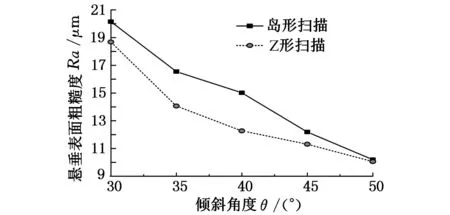

2.1.3对悬垂面表面粗糙度的影响

如图7所示,倾斜角度为30°时,表面粗糙度值Ra达到20 μm左右;而当倾斜角度增大至50°时,表面粗糙度值只有10 μm左右,表面质量明显改善。说明倾斜角度是影响悬垂面表面质量的关键因素,倾斜角度越小表面质量越差。这主要是因为倾斜角度较小时,粉末支撑区域变大,激光能量得不到及时传递,能量集聚使得熔池体积发生收缩,导致单位能量密度变大,容易熔化激光烧结层底下的金属粉末颗粒,造成在悬垂面出现严重的粉末黏结现象,增大了悬垂面的表面粗糙度。

图7 倾斜角度和悬垂表面粗糙度值之间的关系

从以上分析得出,倾斜角度对悬垂面成形质量最显着的影响是边缘线轮廓精度、成形角度和表面粗糙度,而这三者又是影响最终试件的成形质量和力学性能的关键因素。

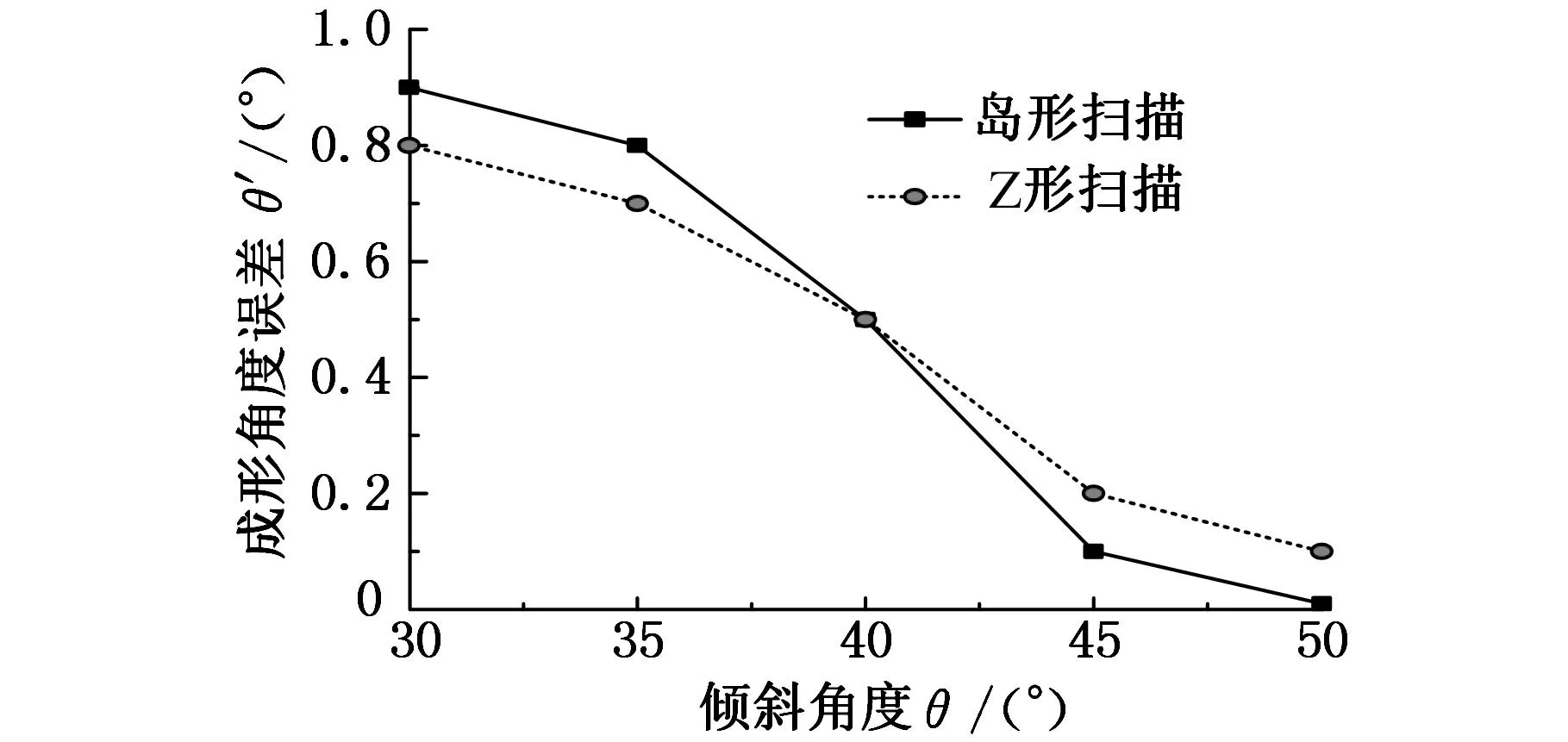

2.2扫描策略的影响分析

同样的悬垂面结构SLM成形,扫描策略的影响规律是:①当倾斜角度在40°以下时,Z形扫描策略对悬垂面边缘线宽度的影响较小;当倾斜角度在40°以上时,岛形扫描策略能够显著提高悬垂面边缘线轮廓精度(图6)。②当倾斜角度小于40°时,岛形扫描策略对成形角度误差影响更大(0.5°~0.9°);当倾斜角度大于40°时,岛形扫描策略能够明显改善成形角度误差,优于Z形扫描策略(图8)。③岛形扫描策略下成形悬垂面的表面粗糙度值都比Z形扫描策略要大(图7),尤其是倾斜角度较小的情况下,其成形表面质量更差(Ra=20 μm)。对于悬垂表面质量要求较高的复杂零部件,后期仍需精密加工。

图8 不同倾斜角度下的两种扫描策略成形角度误差

由于岛形扫描策略是将每一熔融层按规定大小(5 mm×5 mm)划分为一个个的“孤岛”,激光随机曝光,对于截面尺寸较小的零件而言,烧结过程中的冷却速率较大,这种扫描策略会使“孤岛”边界之间的激光能量密度分布交错,当倾斜角度较小时,相对粉末支撑区域大,热导率比烧结固体的低,这种岛形随机扫描会使靠近悬垂面边缘的“热影响区”多次曝光,造成局部相对能量过高,产生过多熔融粉末颗粒,引起黏附和团聚现象,这会大大降低成形精度和表面质量;而且热应力与组织应力的作用,容易引起翘曲变形。而Z形扫描策略主要是一个连续形的能量分布,为较小角度的悬垂面激光烧结提供了一个热量过渡,避免了短暂的过热和过冷现象。但是随着悬垂角度的增大(增至40°),粉末支撑区域较小,而已烧结层的热传导率高,使得岛形扫描策略大大改善成形角度和悬垂边缘线精度,说明岛形扫描更适合于悬垂角度高的零件SLM成形。

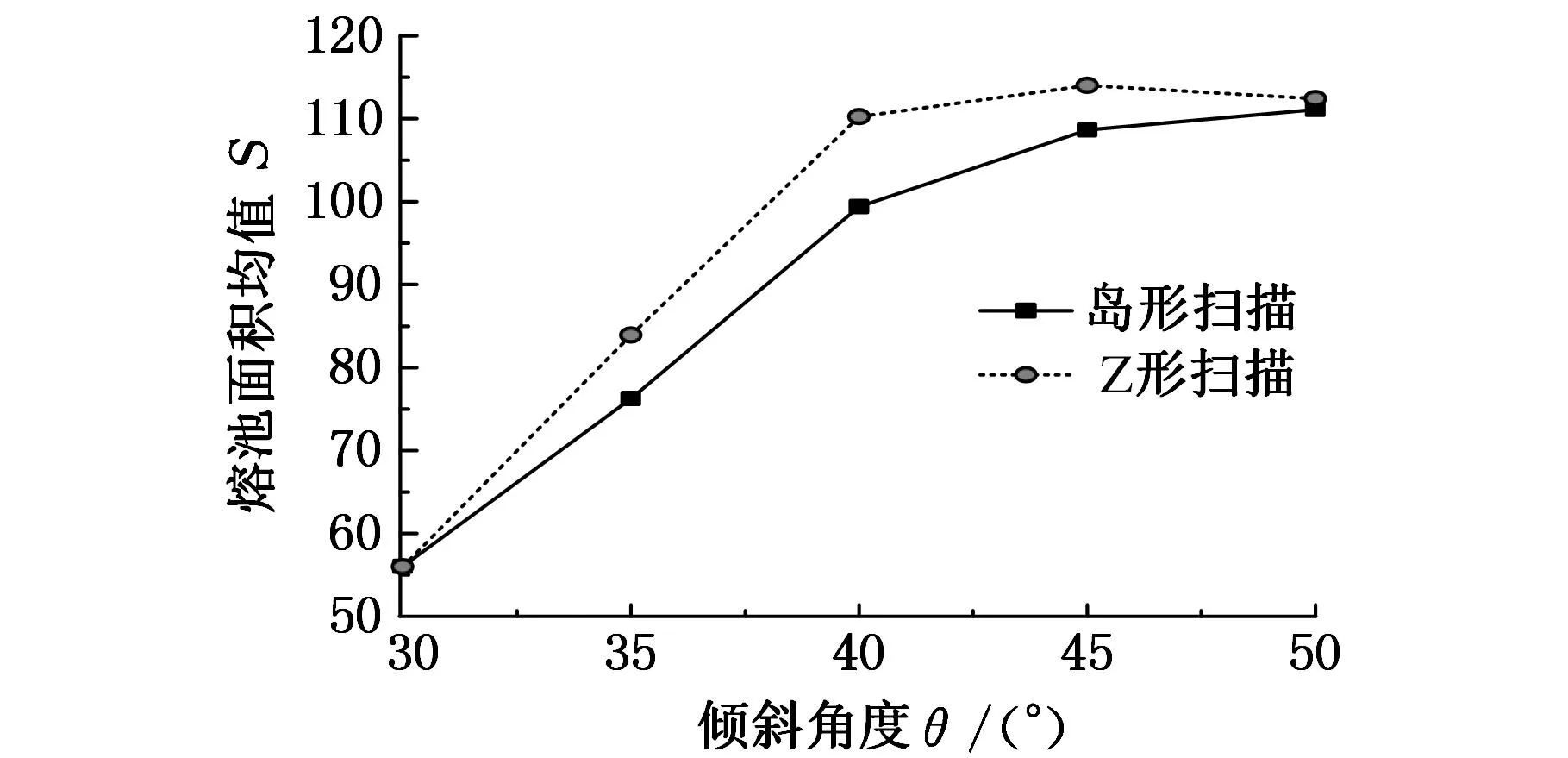

2.3基于熔池数据的动态分析

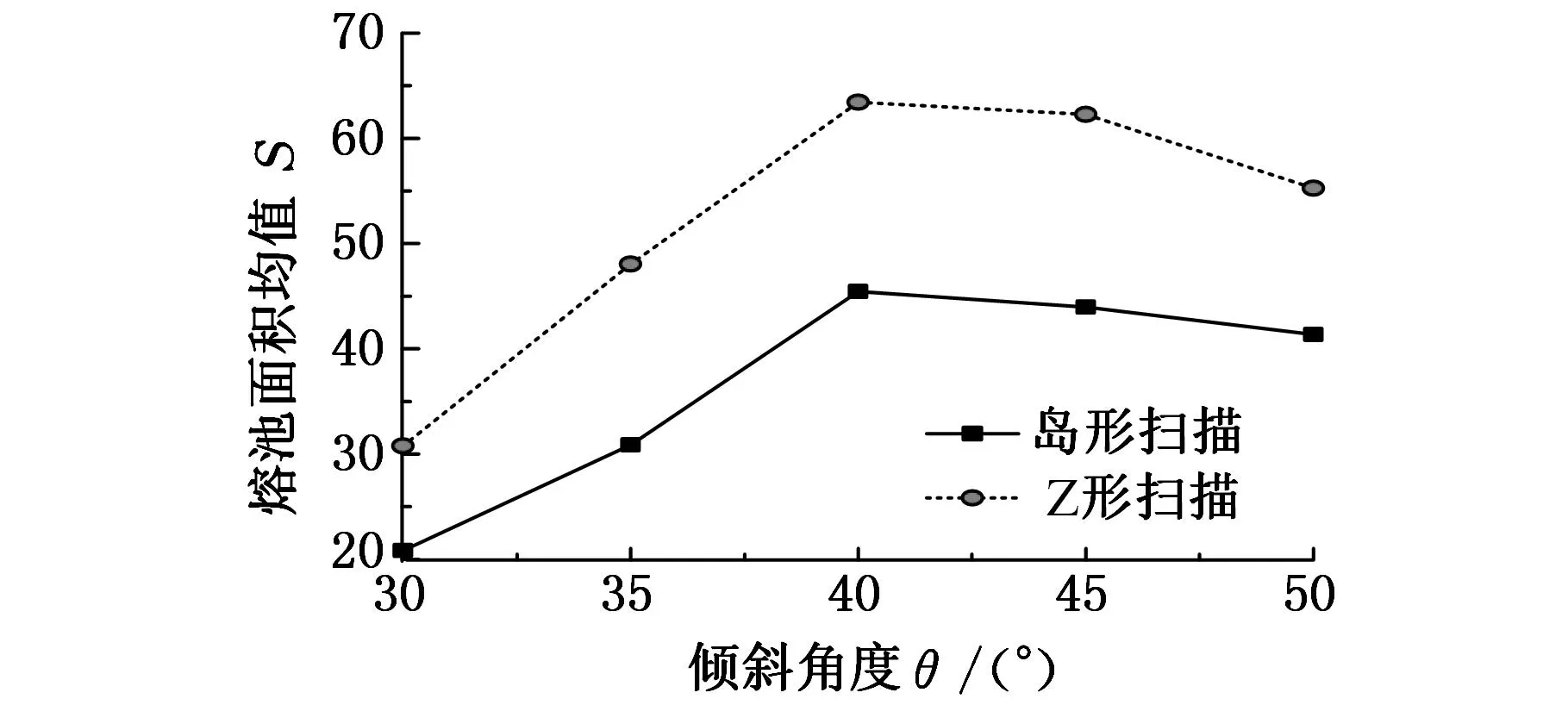

本实验结合QM-Meltpool监测系统,每个样件能够获得197~330组有效的熔池面积数据,利用数学统计进行均值求解,结果如图9所示。

(a)面

(b)轮廓图9 不同倾斜角度下面和轮廓的熔池面积

从图9看出,当倾斜角度小于40°时,面和轮廓的熔池面积均值越来越小,当大于40°时,熔池面积均值趋于稳定。因为倾斜角度较小的情况下,粉末支撑区域变大,可以熔化的粉末多于正常量,熔化深度大,造成熔池面积减小,面和轮廓的熔池均减小了一半;同时,熔池由于重力和毛细管力的作用侵入到粉末里,熔池面积也会减小,而熔池的沉降易熔化激光烧结层底下的金属粉末颗粒,造成在悬垂面出现严重的粉末黏结,导致倾斜角度越小的试件悬垂表面粗糙度越大;加上粉末支撑区域的热导率较小,也会造成该区域热应力和残余应力过大,引起悬垂边缘翘曲变形,增大了悬垂结构的成形角度误差。当倾斜角度大于40°时,实体支撑区域变多,热传导效果得到明显改善,熔池能量大部分被熔融层吸收,多余能量沿着成形实体快速传递,降低了热应力集中,熔深变化较小,熔池形态较稳定;而且实验使用的工艺参数合适,能量密度分布均匀,没有产生较大的热量集聚效应和过熔现象,成形过程稳定,也保证了熔池形状,面和轮廓的熔池面积均值在110和60左右,熔池面积均值渐渐趋于稳定,成形缺陷变少。从以上分析发现,倾斜角度越小,对应熔池面积均值越小,成形角度误差和表面粗糙度越大,边缘线轮廓精度越低。有研究表明,熔池的面积随吸收能量的增加而逐渐增大[13],说明即使在工艺参数一样的情况下,由于倾斜角度和扫描策略的不同,激光能量密度的分布不一,对成形质量产生影响。

实验还发现,岛形扫描策略比Z形扫描策略的熔池面积均值都要小,面的熔池面积均值大于轮廓的面积均值。不同的扫描策略,轮廓的熔池动态变化较大,面的熔池动态变化较小;不同的倾斜角度,面的熔池动态变化最大,轮廓的熔池动态变化较小。说明倾斜角度对成形质量的影响主要与面扫描的熔池动态变化有关,扫描策略对成形质量的影响主要与边缘轮廓扫描的熔池变化有关。

结合以上分析,熔池的动态变化会直接影响SLM成形质量,而熔池数据的动态分析能够验证倾斜角度和扫描策略对于悬垂面SLM成形的影响规律,为分析最终成形质量提供依据。

3结论

(1)倾斜角度对悬垂特征结构SLM成形质量的影响较大,主要表现在悬垂面边缘线宽度精度、成形角度和表面粗糙度。倾斜角度越小,边缘线宽度误差越大,边缘翘曲变形越严重,成形角度误差越大,表面越粗糙。

(2)当倾斜角度小于40°时,Z形扫描策略较好;当倾斜角度大于40°时,岛形扫描策略优于Z形扫描策略,能够明显改善成形角度误差。随着悬垂角度的增大,岛形扫描策略大大改善成形角度和悬垂边缘精度。

(3)基于熔池数据曲线分析,倾斜角度越小,熔池均值越小,成形角度误差和表面粗糙度越大,边缘线精度越低。

(4)熔池监测系统能够实时采集SLM成形过程中熔池的动态变化数值,为分析悬垂特征结构的成形质量提供一个有效的工具。实验发现,轮廓的熔池动态变化与悬垂面SLM成形质量密切相关,而轮廓的工艺参数是影响熔池动态变化的主要因素。

参考文献:

[1]王华明,张述泉,王向明.大形钛合金结构件激光直接制造的进展与挑战[J].中国激光, 2009, 36(12):3204-3209.

Wang Huaming, Zhang Shuquan, Wang Xiangming. Progress and Challenges of Laser Direct Manufacturing of Large Titanium Structural Components[J]. Chinese Journal of Lasers, 2009, 36(12):3204-3209.

[2]Strano G, Hao L, Everson R M, et al. Surface Roughness Analysis, Modelling and Prediction in Selective Laser Melting[J]. Journal of Materials Processing Technology, 2013, 213(4): 589-597.

[3]卢建斌,杨永强,王迪,等.选区激光熔化成形悬垂面质量的影响因素分析[J].激光技术, 2011,35(2):148-151.

Lu Jianbin, Yang Yongqiang, Wang Di, et al. Analysis of Affecting Factors of Overhanging Surface Quality by Selective Laser Melting[J]. Laser Technology, 2011, 35(2):148-151.

[4]Calignano F. Design Optimization of Supports for Overhanging Structures in Aluminum and Titanium Alloys by Selective Laser Melting[J]. Materials & Design, 2014, 64(9):203-213.

[5]Hussein A, Hao L, Yan C, et al. Advanced Lattice Support Structures for Metal Additive Manufacturing[J]. Journal of Materials Processing Technology, 2013, 213(7):1019-1026.

[6]Kruth J, Mercelis P, Van Vaerenbergh J, et al. Binding Mechanisms in Selective Laser Sintering and Selective Laser Melting[J]. Rapid Prototyping Journal, 1995, 11(1):26-36.

[7]Kruth J, Vandenbroucke B, Van Vaerenbergh J, et al. Benchmarking of Different SLS/SLM Processes as Rapid Manufacturing Techniques[C]//Int. Conf. Polymers & Moulds Innovations (PMI). Gent, 2005:1-6.

[8]Cloots M, Spierings A B, Wegener K. Assessing New Support Minimizing Strategies for the Additive Manufacturing Technology SLM[C]//24th International SFF Symposium-An Additive Manufacturing Conference. Austin,Texas, 2013: 631-643.

[9]杨永强, 卢建斌, 王迪,等. 316L不锈钢选区激光熔化成形非水平悬垂面研究[J].材料科学与工艺, 2011, 19(6):94-99.

Yang Yongqiang, Lu Jianbin, Wang Di, et al. AStudy of 316L Stainless Steel Non-horizontal Overhanging Surface in Selective Laser Melting[J]. Materials Science & Technology, 2011, 19(6):94-99.

[10]Qiu C, Yue S, Adkins N J E, et al. Influence of Processing Conditions on Strut Structure and Compressive Properties of Cellular Lattice Structures Fabricated by Selective Laser Melting[J]. Materials Science and Engineering: A, 2015, 628: 188-197.

[11]Bechmann F. Changing the Future of Additive Manufacturing[J]. Metal Powder Report, 2014, 69(3): 37-40.

[12]Qiu C, Adkins N J E, Attallah M. Microstructure and Tensile Properties of Selectively Laser-melted and of HIPed Laser-melted Ti-6Al-4V[J].Materials Science and Engineering: A, 2013, 578:230-239.

[13]李佳桂,史玉升,鲁中良,等.选择性激光熔化成形瞬态温度场数值模拟[J].中国机械工程,2008, 19(20):2492-2495.

Li Jiagui, Shi Yusheng, Lu Zhongliang, et al. Numerical Simulation of Transient Temperature Field in Selective Laser Melting[J].China Mechanical Engineering,2008, 19(20):2492-2495.

(编辑王旻玥)

收稿日期:2015-07-07

基金项目:一院高校联合创新基金项目(CALT201309);江苏省高校优势学科建设工程资助项目

中图分类号:TN201

DOI:10.3969/j.issn.1004-132X.2016.13.020

作者简介:吴根丽,男,1989年生。南京理工大学机械工程学院硕士研究生。主要研究方向为增材制造工艺优化与应用研究。刘婷婷,女,1975年生。南京理工大学机械工程学院副教授。张长东,男,1984年生。南京理工大学机械工程学院讲师。廖文和,男,1965年生。南京理工大学机械工程学院教授、博士研究生导师。

Research on Forming Quality of Overhanging Structure by Selective Laser Melting

Wu GenliLiu TingtingZhang ChangdongLiao Wenhe

Nanjing University of Science and Technology,Nanjing,210094

Abstract:In order to reduce forming errors and improve the ability of forming complex structures by SLM, the impacts of inclinable angle, scanning strategy and supporting structure for forming quality of overhanging structure by SLM were studied herein, where the Ti6Al4V metal powder was used and an overhanging structural model with different angles was designed. Results show that the smaller the inclinable angle, the bigger the width errors of draping the edge lines (>80 μm) and surface roughness (>20 μm), and the more serious of warp and deformation; the overall forming quality of random scanning strategy within island-type is poorer than that of orthogonal scanning strategy within Z-type, but the influences on different overhanging structures are not the same. A reference was provided for SLM forming overhang feature structures, combining the QM-Meltpool monitoring system, and the impact analyses of inclinable angle and scanning strategy were completed based on the perspective of meltpool.

Key words:Ti6Al4V metal powder; selective laser melting(SLM); overhanging structure; forming quality