基于乏信息融合技术的机床加工误差的调整方法

夏新涛 朱文换 陈士忠

河南科技大学,洛阳,471003

基于乏信息融合技术的机床加工误差的调整方法

夏新涛朱文换陈士忠

河南科技大学,洛阳,471003

摘要:基于融合隶属函数法、最大隶属度法、滚动均值法、算术平均值法和自助法,提出一种乏信息融合技术,以实现机床加工误差的调整。首先运用乏信息融合技术融合机床试加工时输出的小样本数据,获取机床试加工时工件的估计真值,以调整机床的加工误差,使工件满足质量要求;然后获取机床调整后输出的小样本可靠数据,运用模糊集合理论,在给定的置信水平下,预测可靠数据的估计区间。仿真和试验结果表明:运用乏信息融合技术,可实现对机床加工误差的调整。调整后的机床是可靠的,验证了运用乏信息融合技术调整机床的可行性。

关键词:乏信息融合;机床;误差;调整;可靠性;模糊集合理论

0引言

一个复杂的机械加工过程是由若干工序组成的,在机械加工的每一道工序中总是需要对工艺系统进行调整,因而会产生调整误差。机床调整的基本方法有试切法和调整法,通常采用试切法调整,即对工件进行试切-测量-调整-再试切,直到工件达到要求的精度为止[1-3]。

对于制造过程而言,在大批量生产条件下,对轴承套圈磨削尺寸控制时,要对磨削系统进行调整。短期的调整过程可以看成一个静态过程,若短期内连续试磨少量工件(4~10个),那么得到的几个数据就构成了小样本数据序列,可以用静态方法分析。

采用乏信息系统理论分析,可以不考虑随机变量的概率分布问题,即使是小样本数据[4],用一种方法就可以评估具有不同概率分布的随机变量。在乏信息系统属性真值估计中,由于缺乏信息,一般要用多种方法对计算结果进行校正、融合与综合考虑,以从多个侧面获取系统的属性信息。因不同方法有不同准则,故所获取的属性信息各异。这些属性信息与系统的属性真值有关,可以构成一个集合,即估计真值集合。显然,该集合从不同侧面描述了系统的属性特征。利用真值融合技术[5-7]将这些信息进行融合,就可以更合理地估计出系统的属性真值。

本文基于融合隶属函数法、最大隶属度法、滚动均值法、算术平均值法和自助法,提出采用一种乏信息融合技术来调整机床的加工误差,并运用模糊集合理论[3,8],判断调整后的机床的可靠性[9]。

1加工误差的乏信息融合技术

乏信息融合技术的第一步是用5种方法从原始数据序列获取5个初始估计真值;第二步是将这5个初始估计真值作为真值融合序列,再用这5种方法对真值融合序列进行多次融合,将获得的满足极差准则的最终融合值作为机床调整时有关工件的最终估计真值。

1.1获取小样本数据

假设在机床调整阶段,机床试加工过程中输出的小样本数据,构成一个小样本原始数据序列,用向量X表示为

X=(x(1),x(2),…,x(n),…,x(N))

(1)

n=1,2,…,N

式中,X为机床调整时输出的小样本原始数据序列;x(n)为X中的第n个数据;N为X的数据个数,一般取4~10。

1.2用乏信息融合技术预测估计真值

隶属函数法在机床调整阶段,将原始数据序列X从小到大排序并重新编号,可得到数据序列Γ:

Γ=(x1,x2,…xi,…,xN)

(2)

且有

xi≤xi+1i=1,2,…N-1

(3)

定义差值序列d为

d=(d1,d2,…di,…,dN-1)

(4)

其中

di=xi+1-xi

一般di越小,数据越密集,反之越疏松,即di和xi的分布密度有关。为此,假设线性隶属函数mi(即概率密度因子)为

(5)

其中,最小差值和最大差值分别为

dmin=mindi

dmax=maxdi

设紧邻均值序列Z为

Z=(z1,z2,…,zi,…,zN-1)

(6)

其中

机床加工系统的一个初始估计真值X01为

(7)

最大隶属度法基于上述的隶属函数法,设最大隶属度mmax为

mmax=maxmi=1

(8)

取对应mmax的xv+1和xv的均值作为原始数据序列的初始估计真值X02,即

(9)

若有T个重复的mmax,则设第t个均值为解的进行时X0t:

(10)

机床加工系统的一个初始估计真值X02为

(11)

自助法在机床调整阶段,从原始数据序列X中等概率可放回地抽样,每次抽取1个数据共抽取N个数据,得到一个自助样本Xb,连续重复抽取B次,得到B个自助再抽样样本:

Xb=(xb(1),xb(2),…,xb(n),…,xb(N))

(12)

b=1,2,…,B

式中,Xb为第b个自助样本;xb(n)为Xb中的第n个数据;N为Xb的数据个数。

求自助样本Xb的均值:

从而得到一个样本含量为B的自助大样本XG:

XG=(X1,X2,…,Xb,…,XB)

(13)

将XG从小到大排序,并分为Q组,得到各组的组中值XNq和离散频率Fq,其中q=1,2,…,Q。以频率Fq为权重,用加权均值表示机床加工系统的一个初始估计真值X03为

(14)

滚动均值法滚动均值法来源于自助再抽样,但每次抽样的数据个数是从1到N之间变化的,并且依次序从前向后滚动,而且滚动是可返回的,反复抽样,抽样数据个数逐步增加,直到一次全部抽完为止,最后融合使抽样均值逐步逼近系统的真值。

基于原始数据序列X和式(2)、式(3)定义逐步均值累加项为

最后融合得到的机床加工系统的一个初始估计真值X04为

(15)

算术平均值法基于原始数据序列X,可得机床加工系统的一个初始估计真值X05为

(16)

将以上5种方法得到的5个初始估计真值构成一个真值融合序列XF,用向量表示为

XF=(X01,X02,X03,X04,X05)

(17)

再用这5种方法对真值融合序列XF进行多次融合,得到满足极差准则的最终融合值,即机床加工系统的最终估计真值XFu。

1.3机床加工误差的调整

在试切法调整机床的过程中,首先对试加工工件进行测量,获取工件某性能参数的测量值,然后将测量值与工件要求的理想值作比较,来判断机床是否调整到良好的运行状态。但任何一种精确的测量方法和精密量具都不可能绝对准确,机床在加工过程中必定会存在误差,即机床的调整误差不可避免。因此,在机床调整过程中,根据工件的加工质量要求,在保证加工工件满足质量要求的前提下,需合理规定机床的允许调整误差。

由于调整是未知的,在实际调整操作过程中,每次调整都应尽量使实际加工工件的测量值接近工件要求的理想值,由于机床结构较复杂,且其影响因素较多、较难控制,每次调整后得到的测量值的估计真值与工件的理想值会有一定的偏差。应参照机床的允许调整误差来决定调整机床的次数。

在调整机床的过程中,已知产品某性能参数要求加工的理想值XT和机床的允许调整误差μ。按照试切法调整机床,即在较短时间内连续试加工很少的几个工件,可依次获取该工件性能参数的测量值,并构成小样本原始数据序列X(即式(1))。

第一次试切时,给定工件的加工尺寸Xc1等于工件的理想值XT,运用乏信息融合技术得到该工件某性能参数的估计真值XFu1。

机床第一次调整产生的调整误差为

(18)

若μ1≤μ,则表明机床的加工误差能够满足产品某性能参数的允许调整误差,可认为此时机床已调整良好,即机床调整完毕,可对工件进行正常加工生产。

若μ1>μ,则表明机床的加工误差不能够满足产品某性能参数的允许调整误差,可认为此时机床仍没有调整好,须对机床的加工误差继续调整。

当XT>XFu1时,即工件的理想值大于测量值的估计真值XFu1,此时,应以给定工件的理想值XT为基础,在第二次试切时给定工件的加工尺寸Xc2为

(19)

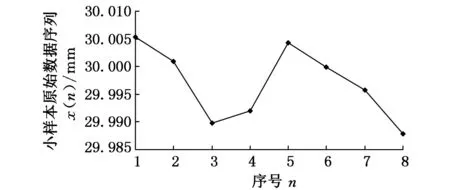

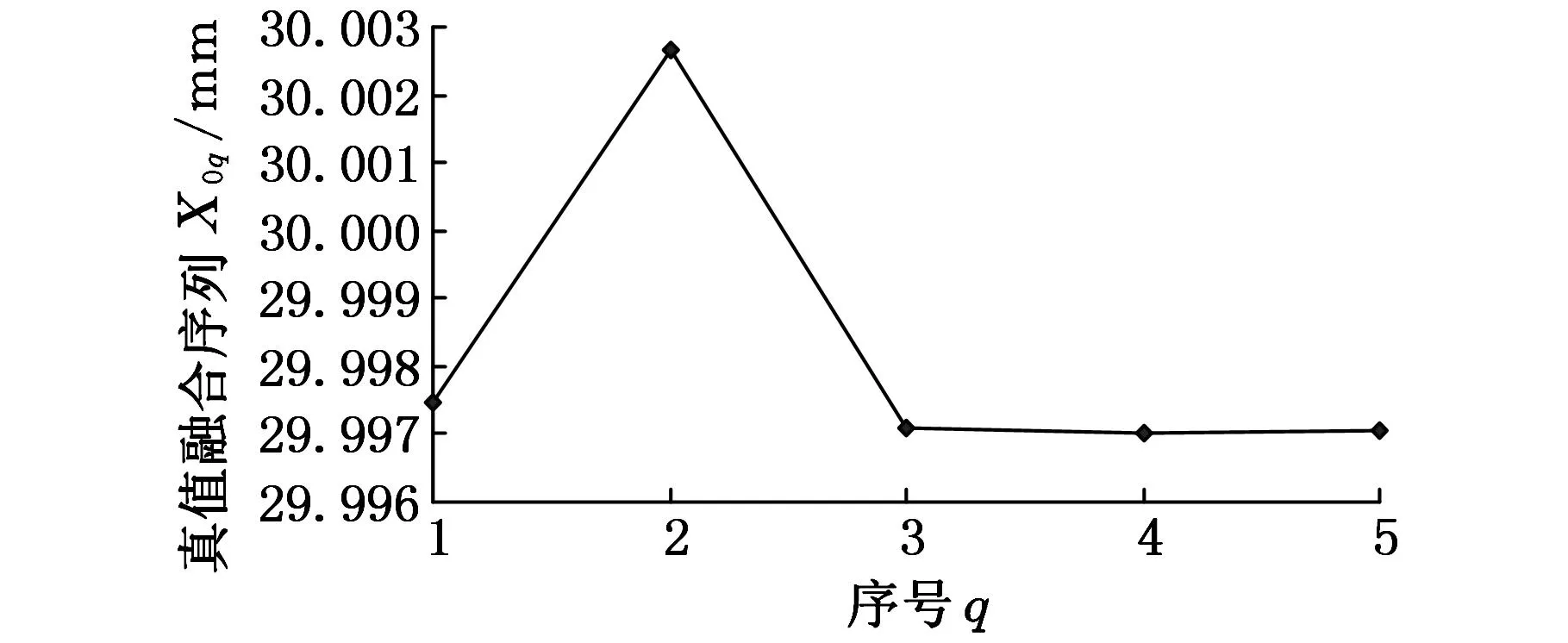

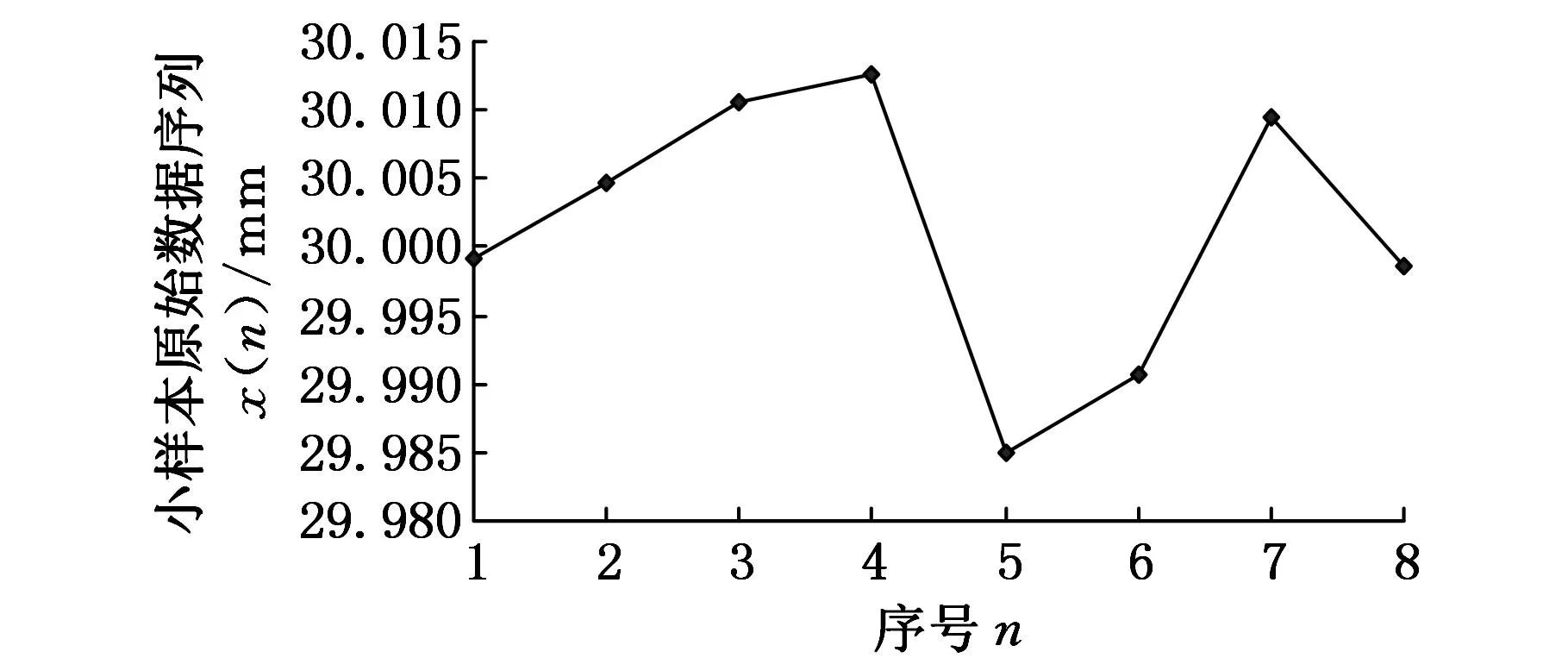

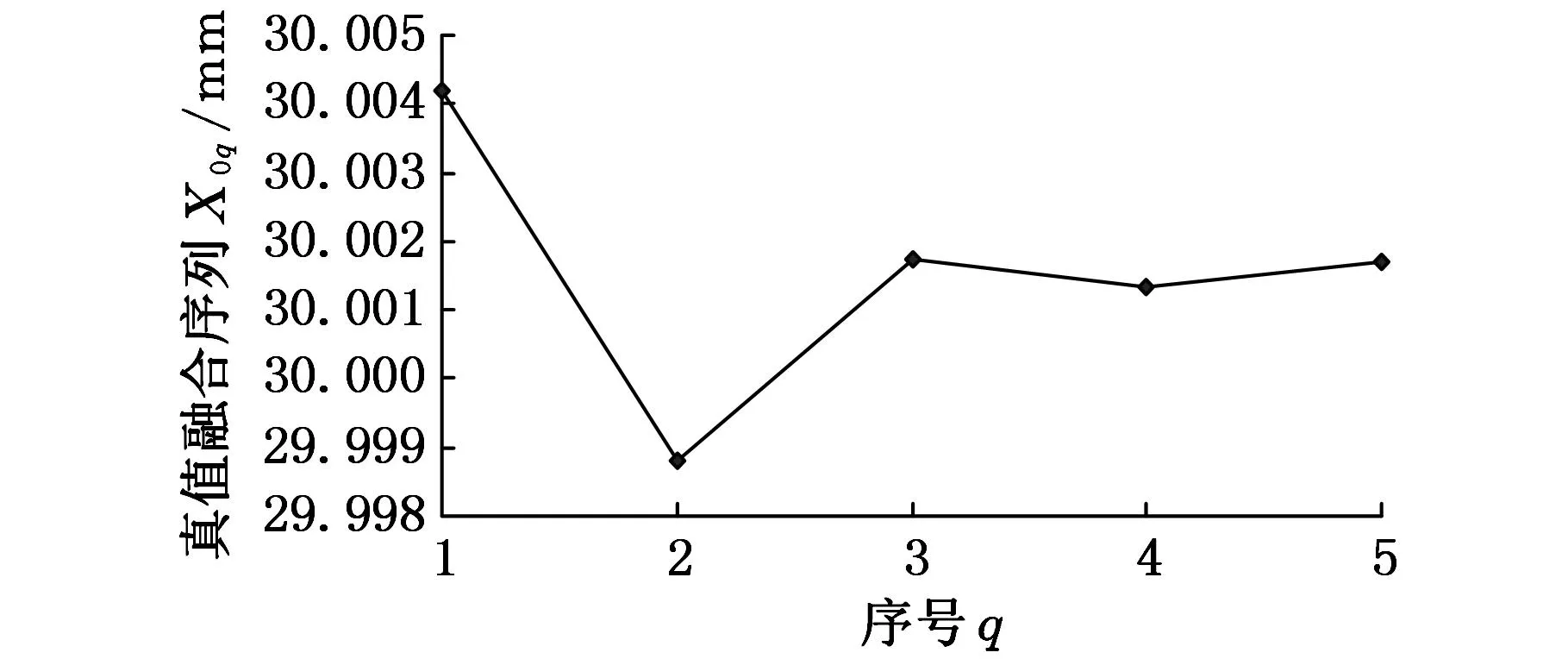

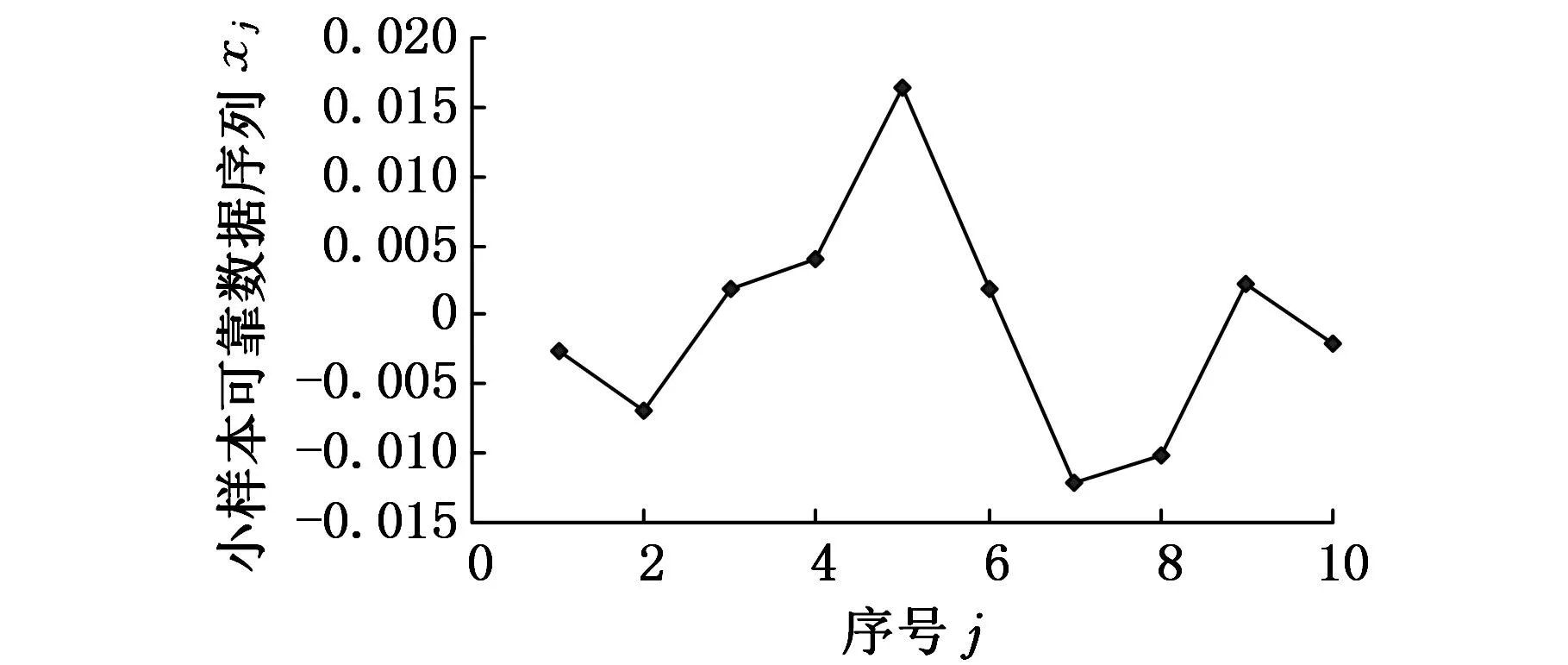

当XT (20) 比较估计真值与理想值的大小,由式(19)和式(20),来确定第二次试切时给定的工件加工尺寸Xc2,然后运用乏信息融合技术得到该工件某性能参数的估计真值XFu2。 此时,机床第二次调整产生的调整误差为 (21) 若μ2≤μ,则表明机床的加工误差能够满足产品某性能参数的允许调整误差,可认为此时机床已调整良好,即机床调整完毕,可对工件进行正常加工生产。若第二次调整不满足要求,则需继续调整机床直到其加工误差满足规定的允许调整误差为止。 由于机床结构较复杂,随着加工时间的不断累积,会出现各种扰动等不稳定现象,机床加工误差的调整不可能一次完成,可能需要进行两次或两次以上更多的调整,因此,应根据调整过程中的实际情况,合理有序地完成机床加工误差的调整工作,从而使机床加工出的产品满足质量要求。 1.4预测机床调整后的估计区间 1.4.1确定小样本可靠数据 假设机床调整后,满足加工质量要求的小样本可靠数据,构成一个小样本可靠数据序列(表示系统本身的能力)Xr,即 Xr=(x1,x2,…,xj,…,xg)j=1,2,…,g (22) 式中,Xr为小样本可靠数据序列;xj为Xr中的第j个数据;g为Xr的数据个数。 1.4.2预测机床调整后的估计区间 用模糊集合理论预测机床调整后的估计区间。首先,基于可靠数据序列Xr,借助于隶属函数法中式(2)~式(5),建立有关可靠数据的隶属函数。 设离散值h1s(xs)和h2s(xs)分别为 h1s(xs)=mss=1,2,…,τ (23) h2s(xs)=mss=τ,τ+1,…,g-1 (24) 式中,ms为概率密度因子,且τ的含义与式(9)中的v相同。 若离散值h1s(xs)和h2s(xs)已知,则可以用最大模范数最小法得到隶属函数h1(x)和h2(x)。 在试验分析中,机床加工过程中输出的试验数据可看作是一个已知的离散变量,因此,利用所研究的试验数据得到的离散值h1s(xs)和h2s(xs)也是已知的。理论上讲,某系统属性的隶属函数图像是一条光滑的连续曲线,因此,隶属函数不能直接通过试验数据(离散变量)得到。为此,根据模糊集合理论,给出了求解隶属函数的基本思路:首先,设定两个分别含有待定系数al和bl的多项式f1和f2,且这两个多项式可以构成一条曲线Q;然后,尽量使得曲线Q与离散值h1s(xs)和h2s(xs)拟合,在二者拟合效果最好时,确定待定系数al和bl;最后,将拟合效果最好时得到的系数al和bl分别代入多项式f1和f2中,确定多项式f1和f2,从而得到多项式f1和f2对应的逼近值f1(x)和f2(x),此时逼近值f1(x)和f2(x)也就是所求的隶属函数h1s(xs)和h2s(xs)。 基于上述求解隶属函数的基本思路,根据模糊集合理论,利用最大模范数最小法求解隶属函数的具体步骤如下所示。 用两个多项式 (25) (26) 分别逼近离散值h1s(xs)和h2s(xs)。即用式(25)和式(26)分别逼近式(23)和式(24),可得h1(x)=f1(x)和h2(x)=f2(x),从而得到隶属函数h1(x)和h2(x)。式中,L是多项式f1和f2的阶次,通常,L取3或4时可获得较高的逼近精度;X0为用最大隶属度法计算的有关机床加工系统的一个估计真值;al和bl分别为多项式f1和f2的待定系数。 设多项式f1和f2对应的逼近值f1(x)和f2(x)与离散值h1s(xs)和h2s(xs)的差值分别为 r1s=f1(xs)-h1s(xs);s=1,2,…,τ r2s=f2(xs)-h2s(xs);s=τ,τ+1,…,g-1 定义最大模范数 (27) 为了得到最精确的逼近值,应使得差值r1s和r2s的最大模范数最小化。为此,选择待定系数al满足 min‖r1‖∞ (28) 选择待定系数bl满足 min‖r2‖∞ (29) 则可以确定待定系数al和bl,进而得到隶属函数h1(x)和h2(x)。式中,r1和r2分别对应逼近值f1(x)和f2(x)与离散值h1s(xs)和h2s(xs)的最大差值的绝对值取最小时的r1s和r2s。其中,式(28)和式(29)的约束条件分别为 df1/dx≥0 df2/dx≤0 根据模糊集合理论,可知某机床加工系统的属性从真到假变化有一个过渡区间即 (30) 式中,G(x)为机床总体属性变化的特征函数,G(x)=1为真,G(x)=0为假;λ为水平,λ[0,1];λ*为最优水平。 设机床总体属性参数的变化区间为[XL,XU],XL表示估计区间的下界值,XU表示估计区间的上界值。根据式(30),在区间[XL,XU]内x是可用的,特征值为1;而在区间[XL,XU]外x是不可用的,特征值为0。根据水平λ,机床系统总体属性参数的变化区间可以描述为 即在h(x)=λ条件下获取x的估计区间[XL,XU]。 机床总体属性变化的隶属函数: (31) 选择水平λ=λ*,且满足 可以求出机床总体属性参数的变化区间[XL,XU]。 机床总体属性参数的置信水平P可以用隶属函数表示为 (32) 0≤P≤1 由式(32)可知,P受λ和L的共同影响,若要求P值不变,则可调节λ和L来满足要求。此外,因获得的可靠数据较少(即g值较小),故L值很小,一般在1~4。在实际计算中,一般给定P,优选L,再调节λ以满足P,就可以得到在置信水平P下的估计区间[XL,XU]。 根据模糊集合理论,在给定的置信水平P下,可预测出可靠数据序列的估计区间,即机床调整后的估计区间。 1.5预测调整后机床的可靠性 1.5.1采集实际输出数据 假设机床在调整后,制造过程中实际输出的数据信息构成一个数据序列XA,即 XA=(xA(1),xA(2),…,xA(i),…xA(K)) (33) i=1,2,…,K 式中,XA为实际输出的数据序列;xA(i)为XA中的第i个数据;K为XA的数据个数。 若实际输出的数据较少(即K值较小),预测的机床可靠性就会不准确。为准确预测调整后机床的可靠性,可以运用灰自助原理,利用实际输出的少量数据生成大量数据,再来预测调整后机床的可靠性。 按照自助法中的等概率可放回抽样方法,对式(33)进行抽样,得到的第b个自助样本XAb为 XAb=(xAb(1),xAb(2),…,xAb(i),…xAb(K)) (34) b=1,2,…,B 式中,xAb(i)为XAb中的第i个数据;K为XAb的数据个数。 由灰预测模型GM(1,1),设XAb的一次累加生成序列向量为 Yb=(yb(1),yb(2),…,yb(u),…,yb(K)) (35) 其中 一次累加生成序列向量Yb可用灰微分方程描述为 (36) 式中,u为一个连续变量;c1、c2为待定系数。 设均值生成序列向量为 Zb=(zb(2),zb(3),…,zb(u),…,zb(K)) (37) u=2,3,…,K 其中 zb(u)=(0.5yb(u)+0.5yb(u-1)) 在初始条件yb(1)=xAb(1)下,设灰微分方程的最小二乘解为 (38) 其中,系数c1和c2为 式中,I为K-1维的单位矢量。 由式(38),可以得到累减生成的第b个数据: αb=ηb(u+1)-ηb(u) (39) 根据灰自助原理,由式(39)可将实际输出的少量数据生成大量数据,并构成一个大样本数据序列β β=(α1,α2,…,αb,…,αB)b=1,2,…,B (40) 由统计学可得,实际输出信息的取值区间为[IL,IU],其中IL表示实际输出信息的下界值,IU表示实际输出信息的上界值。 1.5.2建立机床可靠性函数 在置信水平P下,预测的估计区间与实际输出信息的取值区间之间的关系为 (41) 机床调整后,加工过程中实际输出的数据信息应满足式(41);若不满足则需对机床进行可靠性分析。 设XA中有w个元素在估计区间[XL,XU]之外,则机床的可靠性函数R为 (42) 若XA中的K值较小,应根据式(34)~式(40),令XA=XAb,K=B。 根据式(42),可预测调整后的机床可靠性。如果可靠性R越大,表示运用乏信息融合技术获取的估计真值越准确,机床越可靠。若R≥P,则认为调整后的机床是可靠的;否则,认为调整后的机床是不可靠的。 2案例研究 2.1调整机床的仿真试验 在仿真试验中,已知待加工的30206圆锥滚子轴承内圈内径的理想值XT=30 mm,规定的允许调整误差μ=0.002 mm。 在第一次试切加工时,应按Xc1=XT=30 mm调整机床。由于30206圆锥滚子轴承内圈内径的尺寸数据服从正态分布,用蒙特卡罗方法仿真出8个数学期望E=30 mm和标准差s=0.01的服从正态分布的试验数据作为本次调整后获得的8个轴承内径测量值,并构成一个小样本原始数据序列X(N=8),且有X=(30.005 38, 30.000 99, 29.989 85, 29.991 96, 30.004 32, 29.999 93, 29.995 79, 29.9879)mm,如图1所示。 图1 小样本原始数据序列X(第一次调整) 在置信水平P=95%下,令B=20 000,运用乏信息融合技术的第一步内容,根据式(2)~式(17)处理小样本原始数据序列X,可以得到5个初始估计真值,并将这5个初始估计真值构成本次调整机床后获得的真值融合序列XF=(29.997 46,30.002 65,29.997 08,29.997 01,29.997 05)mm,如图2所示。 图2 真值融合序列XF(第一次调整) 然后运用乏信息融合技术的第二步内容,根据式(2)~式(17)对真值融合序列XF进行了5次融合,从而得到满足极差准则的最终估计真值XFu1=29.997 59 mm。 根据式(18)可得,第一次调整误差μ1=0.002 41 mm,且μ1>μ,则机床的加工误差不能满足轴承性能参数的允许调整误差。因预测的估计真值XFu1=29.997 59 mm 根据式(19)可得,在第二次试切加工时,应按Xc2=XT+μ1=30.002 41 mm调整机床,用蒙特卡罗方法仿真出8个数学期望E=30.002 41和标准差s=0.01的服从正态分布的试验数据作为本次调整后获得的8个轴承内径测量值,并构成一个小样本原始数据序列X′(N=8),且有X′=(29.999 07, 30.004 68, 30.010 53, 30.012 65, 29.985, 29.990 61, 30.009 48, 29.998 58)mm,如图3所示。 图3 小样本原始数据序列X′(第二次调整) 图4 真值融合序列(第二次调整) 根据式(21)可得,第二次调整误差μ2=0.001 62 mm,且μ2<μ,则此时机床的加工误差能够满足轴承该性能参数的允许调整误差。此时,可认为机床已调整良好,可对工件进行正常加工生产。 在本次试验中,因第二次调整时机床已调整好,可根据模糊集合理论对第二次调整时获得的小样本原始数据序列X′(即此时可看作小样本可靠数据)进行处理,在置信水平P=95%下,优选L=3,再调节λ以满足P=95%,得到最优水平λ*=0.333 32,可预测出该机床调整后加工的轴承内圈内径的估计区间[XL,XU]=[29.983 71, 30.0261]。以这样的结果可以预测在后续的正常生产中加工的轴承内圈内径的尺寸数据落在预测区间[29.983 71, 30.0261]内的概率至少为95%,此时调整完毕。 2.2机床调整后的仿真与试验 2.2.1机床调整后的仿真分析 仿真一个服从正态分布的系统数据,模拟机床调整后的实际加工过程。用蒙特卡罗方法仿真出20 000个数学期望E=0和标准差s=0.01的服从正态分布的试验数据,并构成一个仿真数据序列X20000,如图5所示。 图5 正态分布仿真数据序列X20000 选取仿真数据序列X20000中的前10个仿真数据作为小样本数据序列X10(对应X20000中的序号为从1到10),如图6所示。小样本数据序列X10可认为是机床调整后获取的满足加工质量要求的小样本可靠数据序列Xr(g=10)。选取仿真数据序列X20000中的后19 990个仿真数据作为机床实际加工中输出的数据信息(对应X20000中的序号为从11到20 000),构成机床实际输出的数据序列XA(K=19 990)。 图6 小样本可靠数据序列Xr 根据模糊集合理论,在置信水平P=95%下,优选L=3,调节λ以满足P=95%,得到最优水平λ*=0.3702,能够预测出小样本可靠数据序列Xr的估计区间[XL,XU]=[-0.020 77, 0.0215]。 在本次仿真试验中,模拟的机床实际输出的数据序列XA的数据个数K=19 990,由统计学原理,计算出机床实际输出的数据序列XA中不在估计区间[-0.020 77, 0.0215]内的数据个数w=637,根据式(41)~式(42),可得预测的可靠性R=96.81%>P=95%,则说明调整后的机床是可靠的。 2.2.2机床调整后的试验研究 本试验选定30204型圆锥滚子轴承的外滚道圆度数据。在某专用磨床调整之后系统正常运行的一个磨削周期中,随机连续抽取30套轴承,按顺序编号后测量其外滚道圆度数据,测得的圆度数据依次为(单位:μm):1.74, 1.76, 2.04, 0.80, 1.46, 1.62, 1.73, 1.76, 2.70, 1.19, 1.60, 1.47, 1.04, 1.56, 1.19, 1.32, 1.23, 2.23, 0.90, 1.24, 1.77, 1.21, 1.88, 1.34, 1.98, 1.30, 1.64, 2.03, 2.73, 0.95。所测的外滚道圆度数据构成一个数据序列X30。 选取外滚道圆度数据序列X30中前5个试验数据作为小样本数据序列X5(对应X30中的序号为从1到5),如图7所示。小样本数据序列X5可认为是机床调整后获取的满足加工质量要求的小样本可靠数据序列Xr(g=5)。 图7 轴承外滚道圆度的小样本可靠数据序列Xr 选取外滚道圆度数据序列X30中的后25个试验数据作为机床实际加工中输出的数据信息(对应X30中的序号为从6到30),构成机床实际输出的数据序列XA(K=25)。因K=25即实际输出的数据个数较少,预测出的机床可靠性结果可能不准确。为能够准确预测机床的可靠性,应运用灰自助原理,令B=20 000,将XA中的机床实际输出的25个数据生成20 000个数据,构成一个大量生成数据序列β,并将大量生成数据序列β作为机床调整后机床加工过程中实际输出的大量数据序列β,如图8所示。 图8 机床实际输出的大量数据序列β 根据模糊集合理论,在置信水平P=95%下,优选L=3,调节λ以满足P=95%,得到最优水平λ*=0.2399,能够预测出小样本可靠数据序列Xr的估计区间[XL,XU]=[0, 0.0215]。由统计学原理,计算出机床实际输出的大量数据序列β中不在估计区间[0, 0.0215]内的数据有11个,根据式(33)~式(42),可得预测的可靠性R=99.45%>P=95%,则说明调整后的机床是可靠的。 3结束语 运用乏信息融合技术研究机床试加工时输出的小样本数据,获取了机床调整过程中工件的估计真值,对机床的加工误差进行了调整;运用模糊集合理论,在给定的置信水平下,借助于机床调整后输出的小样本可靠数据,预测了机床调整后的估计区间,并判断了调整后机床的可靠程度。 调整机床的仿真试验表明,运用乏信息融合技术,能够实现对机床的加工误差进行调整;机床调整后的试验结果表明,在置信水平95%下,运用模糊集合理论预测的机床可靠性大于置信水平,说明调整后的机床是可靠的,验证了运用乏信息融合技术调整机床的可行性。 参考文献: [1]夏新涛, 秦园园, 邱明. 基于灰自助最大熵法的机床加工误差的调整[J]. 中国机械工程, 2014, 25(17): 2273-2277. XiaXintao,QinYuanyuan,QiuMing.AdjustmentfortheMachiningErrorsofMachineToolBasedonGreyBootstrapMaximumEntropyMethod[J].ChinaMechanicalEngineering, 2014, 25(17): 2273-2277. [2]谢东, 丁杰雄, 霍彦波, 等. 数控机床转动轴进给系统轮廓误差分析[J]. 中国机械工程, 2012, 23(12): 1387-1392. XieDong,DingJiexiong,HuoYanbo,etal.ContourErrorAnalysisforRotationFeedAxisinCNCMachines[J].ChinaMechanicalEngineering, 2012, 23(12): 1387-1392. [3]夏新涛, 王中宇, 朱坚民, 等. 制造系统的非统计调整与误差预测[J]. 机械工程学报, 2005, 41(1): 135-139, 171. XiaXintao,WangZhongyu,ZhuJianmin,etal.RegulationandErrorForecastofManufactureSystemUsingNon-statisticalTheory[J].ChineseJournalofMechanicalEngineering, 2005, 41(1): 135-139, 171. [4]GeLY,WangZY.NovelUncertainty-evaluationMethodofVirtualInstrumentSmallSampleSize[J].JournalofTestingandEvaluation, 2008, 36(3): 453-459. [5]王雅红, 夏新涛, 王中宇. 基于乏信息系统的本征融合技术[J]. 航空动力学报,2008, 23(8): 1432-1437. WangYahong,XiaXintao,WangZhongyu.Eigen-fusionTechniqueBasedonInformationPoorSystem[J].JournalofAerospacePower, 2008, 23(8): 1432-1437. [6]ChenMY,LughoferE,SakamuraK.InformationFusioninSmartLivingTechnologyInnovations[J].InformationFusion, 2015(21):1-2. [7]LiWH,GaoK,WuJ,etal.SVM-basedInformationFusionforWeldDeviationExtractionandWeldGrooveStateIdentificationinRotatingArcNarrowGapMAGWelding[J].TheInternationalJournalofAdvancedManufacturingTechnology, 2014, 74(9/12): 1355-1364. [8]XuX,ZhouKK,ZouNN.HierarchicalControlofRideHeightSystemforElectronicallyControlledAirSuspensionBasedonVariableStructureandFuzzyControlTheory[J].ChineseJournalofMechanicalEngineering, 2015, 28(5): 945-953. [9]张根保, 康丽娜. 可靠性评估技术[J]. 制造技术与机床, 2015(8): 5-10. ZhangGenbao,KangLina.ReliabilityEvaluationTechnology[J].ManufacturingTechnology&MachineTool, 2015(8): 5-10. (编辑王旻玥) 收稿日期:2015-11-30 基金项目:国家自然科学基金资助项目(51475144,51075123) 中图分类号:TH161.23 DOI:10.3969/j.issn.1004-132X.2016.13.019 作者简介:夏新涛,男,1957年生。河南科技大学机电工程学院教授、博士研究生导师。主要研究方向为滚动轴承性能分析与乏信息融合。出版专著12部,发表论文200余篇。朱文换,女,1988年生。河南科技大学机电工程学院硕士研究生。陈士忠,男,1989年生。河南科技大学机电工程学院硕士研究生。 Adjustment Method for Machining Errors of Machine Tool Based on Poor Information Fusion Technology Xia XintaoZhu WenhuanChen Shizhong Henan University of Science and Technology, Luoyang, Henan, 471003 Abstract:Based on fusing membership function method, maximum membership degree method, rolling mean method, arithmetic mean value method and bootstrap method, a poor information fusion technology was proposed to realize adjustment for machining errors of machine tool. The output small sample data in machine tool trial processing were fused using the poor information fusion technology to obtain estimated true value of the parts, and the machining errors of machine tool could be adjusted to make the machined parts meet quality requirements. Then the output small sample reliable data was obtained in machine tool adjusted well processing, and the estimated interval of the reliable data could be predicted using the fuzzy set theory under the given confidence levels. The results of simulation and experiments show that the poor information fusion technology can realize the error adjustment of machine tool, and the adjusted machine tool is reliable, and the feasibility of utilizing the information fusion technology to adjust machine tool was verified. Key words:poor information fusion;machine tool;error;adjustment;reliability;fuzzy set theory