基于整车工况的电动汽车轮毂电机散热分析

江从喜 赵兰萍 杜旭之 杨志刚

同济大学,上海,201804

基于整车工况的电动汽车轮毂电机散热分析

江从喜赵兰萍杜旭之杨志刚

同济大学,上海,201804

摘要:针对电动汽车运行的各种工况,在整车条件下采用计算流体力学(CFD)数值计算的方法对外转子轮毂电机的温升性能进行了仿真计算,并分析了汽车来流速度、电机轴的热导率对轮毂电机散热性能的影响。研究结果表明:来流风冷散热条件下,电动车在高负荷工况下电机的温升过大,可通过加装散热翅片或者采用水冷散热等方式来达到对电机的散热冷却效果;重复制动工况中,制动盘的高温热辐射没有使电机的温升恶化;汽车前方来流速度对电机的温升影响较大,电机轴的热导率对电机的温升影响相对较小。

关键词:电动汽车;轮毂电机;散热;计算流体动力学

0引言

轮毂电机技术也称为车轮内装电机技术,其最大特点是将动力装置、传动装置和制动装置整合到轮毂内,从而使电动车的机械部分大为简化。然而,轮毂电机由于自身系统的紧凑性带来了一系列的散热问题,尤其是电机仅靠来流风冷散热时,其散热问题更加突出。电机温升过高时,其整体性能会受到很大的影响,主要体现在[1-2]:①永磁体退磁较为严重,电机的负载转矩减小;②加速绝缘材料氧化,导致其失去绝缘性能;③润滑油黏度降低,油膜厚度减小,导致润滑效果恶化;④电机各部件热膨胀,产生较大的热应力,导致几何变形。因此,电机的温升应被控制在相应的绝缘等级范围内,这样才能保证电机具备良好的负载性能,从而使得电动车稳定安全地运行。

文献[3]应用集中参数的热网络法对全封闭风扇冷却的感应电机进行了单电机的热分析研究,研究结果显示,在全负荷加载过程中,定子绕组具有最大的温升,热网络模型和实验值最大误差为13 ℃,并通过参数敏感性研究发现:定子绕组的温升对电机外表面的对流系数和电机轴的热导率最敏感。文献[4]利用CFD对某内转子单电机进行了热分析,所得结果与试验值误差在±5 ℃之内,说明采用CFD分析电机散热性能具有一定的准确性。文献[5]利用CFD对无刷直流内转子单电机进行了散热分析,结果表明,在电机外壳加散热翅片可使电机的最高温升下降15%。文献[6]利用CFD对某款内转子电机进行了单电机的热性能分析,分析结果显示,电机外壳增加散热槽可使电机外壳的温度极值减小4.8 ℃。综合文献调研,CFD计算可对电机的温升做出比较准确的预测,并且能够有效改善电机的散热性能,减少电机散热性能前期设计和后期优化的研发时间和成本。

目前国内外利用CFD研究外转子轮毂电机散热问题的文献较少,而且也仅停留在单电机的研究平台上,并没有结合电动车整车的环境和工况进行相应的分析和研究。一方面是由于目前国内外对轮毂电机电动车还处于前期的研究和测试阶段,很难有公开的样车实物模型或整车数值模型供试验或计算参考;另一方面由于轮毂电机本身结构复杂,加上整车的底盘系统后,其CFD的数值模型将更加精细和繁杂,这将给CFD建模的几何处理、网格划分、计算时间以及计算的不确定性等带来挑战。单电机散热性能的研究并不能准确有效地再现电机周围复杂的热流场结构,尤其是复杂流场中电机表面的对流散热系数、重复制动工况下高温制动盘的热辐射对电机温升的影响等问题都无法在单电机的试验或计算中取得前瞻性的预测。

基于上述原因,本文从电动车前期设计的角度利用CFD计算分析整车条件下电机的散热性能,预测电机温升限值的临界工况,同时分析汽车来流速度和电机轴的热导率对电机温升的影响,为整车环境下轮毂电机散热性能的改进以及电动车的前期设计提供数据支持和方向指导。

1CFD数值计算方法

1.1数值方法

利用基于MRF(multiple reference frame)[7-8]和Moving Wall方法的CFD计算模拟轮毂电机电动车在流场中的运行状态,该方法一般应用于固定坐标系的Navier-Stokes方程[9-10]中。根据文献[9]可得

(1)

(2)

(3)

q=-λ(dT/dx)

(4)

式中,u、v、w为速度矢量u在x、y和z方向的分量,ui、uj为速度分量;xi、xj为坐标分量;i和j指标取值范围是1,2,3;p为流体微元体上的压力;ρ为流体密度;μ为流体的动力黏度;gi为重力加速度在第i方向的分量;β为热膨胀系数;T为热力学温度;T0为初始热力学温度;t为时间;Cp为流体比热;q为热流密度;“-”表示热量传递的方向与温度梯度的方向相反;λ为热导率;dT/dx为温度在x方向上的导数。

考虑到计算机计算能力的限制,Navier-Stokes湍流方程很难被直接求解,因此CFD计算引入了相应的湍流模型。式(1)和式(2)中引入速度随着时间产生的脉动变化量u′,因此方程中的速度将由两部分组成,即平均速度和脉动速度部分,于是产生了雷诺应力项,其与平均速度梯度的关系如下:

(5)

(6)

式中,u′、v′和w′为速度分量u、v和w的脉动量;μt为湍动黏度,是空间坐标的函数,取决于流动状态,而不是物性参数;δij为Kronecker delta符号(当i=j时,δij=1;当i≠j时,δij=0);k为湍动能。

为加强计算收敛的速度及稳定性,本文所用的涡黏模型为Realizablek-ε模型,壁面区采用标准壁面函数[10-11];由于制动工况下制动盘的温度较高,故采用DO辐射模型[10-11]计算制动盘热辐射对电机的影响,制动盘和电机表面的热辐射系数设为0.8[12],计算软件为FLUENT12.0。

1.2计算模型

本文研究的电动车模型如图1所示,整备质量1300kg,最高设计车速120km/h。每个车轮上装有绝缘等级为H级的轮毂电机,额定功率5.5kW,电机结构如图2所示。计算模型的网格由HyperMesh和T-grid软件生成,以整车的长宽高(14lv×10wv×5hv,lv、wv、hv分别为车的长度、宽度、高度)确定计算域,如图3所示,体网格数量为1600万。

图1 CFD计算所用的车型

图2 轮毂电机的外形结构

图3 整车计算域

1.3计算工况与边界条件

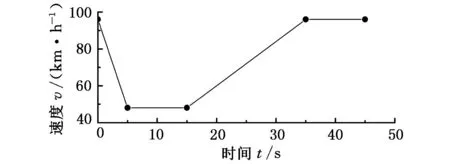

整车计算工况包括:匀速工况、重复制动-再生制动工况和匀速爬坡工况。其中匀速工况代表电动车常见的高速和低速的巡航工况;重复制动-再生制动工况过程中由于制动盘温度较高,其热辐射可能对电机温升产生较大的影响,同时再生制动过程中,电机本身作为发电机也将产生相应的热损耗,此时电机在内外热源的共同作用下,其温升特性有待考察;匀速爬坡工况电机的负载较大,来流速度较低,因此电机的散热条件比较苛刻,其温升程度有待确定。

边界条件根据电动车的最高设计车速制定。参考GB21670-2008 《乘用车制动系统技术要求及试验方法》,制定出电动车的重复制动工况,如图4所示,共进行20个制动周期(900s),其边界条件通过自定义函数(UDF)[10-11]的二次开发进行编辑和定义。匀速爬坡(10%坡度)的设计车速为10km/h。地面的移动以及部件(散热器风扇、电机转子、车轮)的转动分别通过MovingWall和MRF的功能实现[7-9],环境温度设为45 ℃。电机各工况下的热损耗均来自973计划项目平台的轮毂电机台架实验数据,材料的物性参数由电机厂家提供,此处略去具体数值。

图4 重复制动工况下一个周期内车速的变化

2不同工况的计算结果与分析

2.1匀速工况电机的热分析

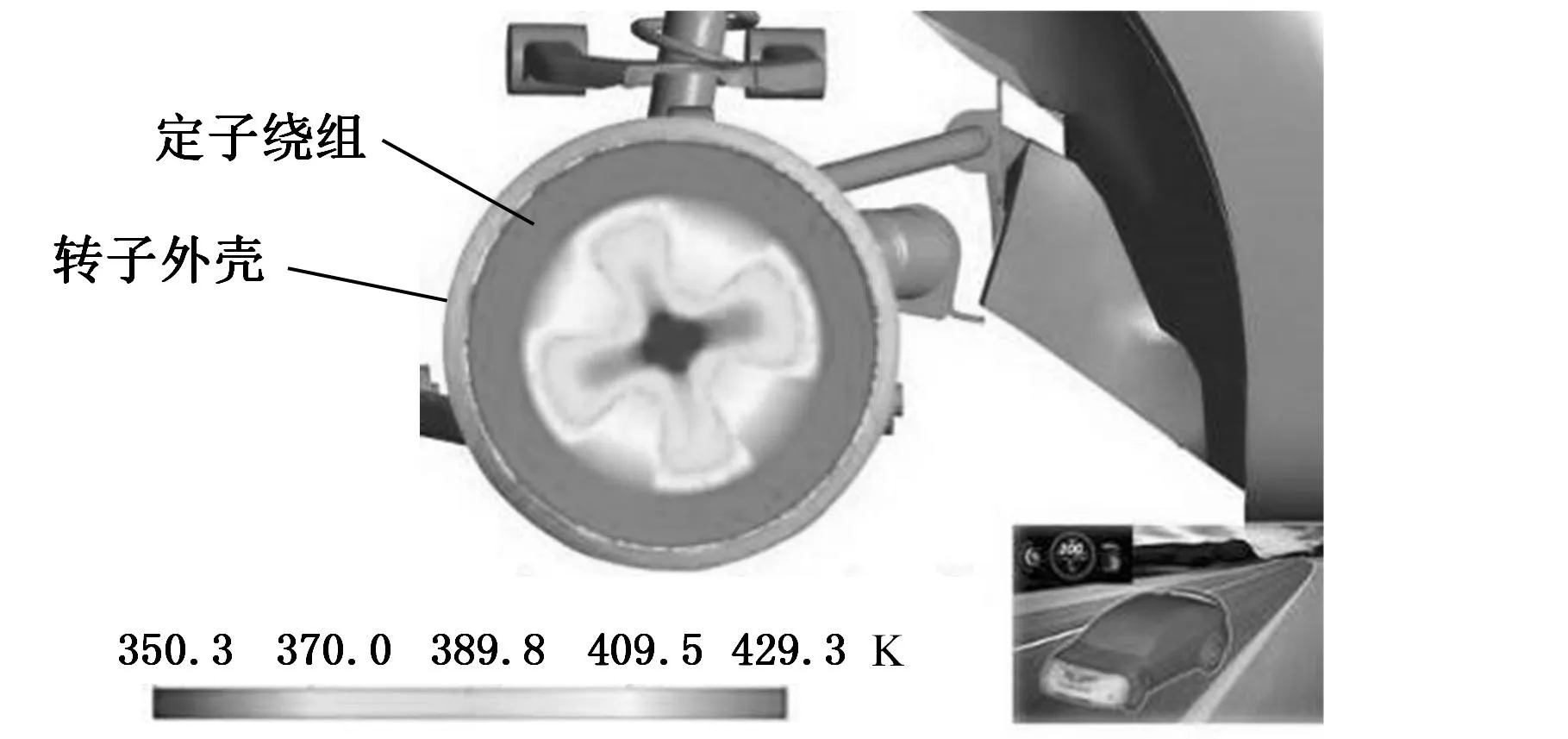

图5所示为100km/h匀速工况下电机中心横截面上的温度分布,电机的温度极值位于内部的定子绕组上,最高可达156.1 ℃,并且绕组的温度分布比较均匀,这是由于定子绕组的热导率较大,热阻较小,因此绕组内部的温度梯度较小。

图5 100 km/h匀速工况稳态时电机中心横截面上的温度分布

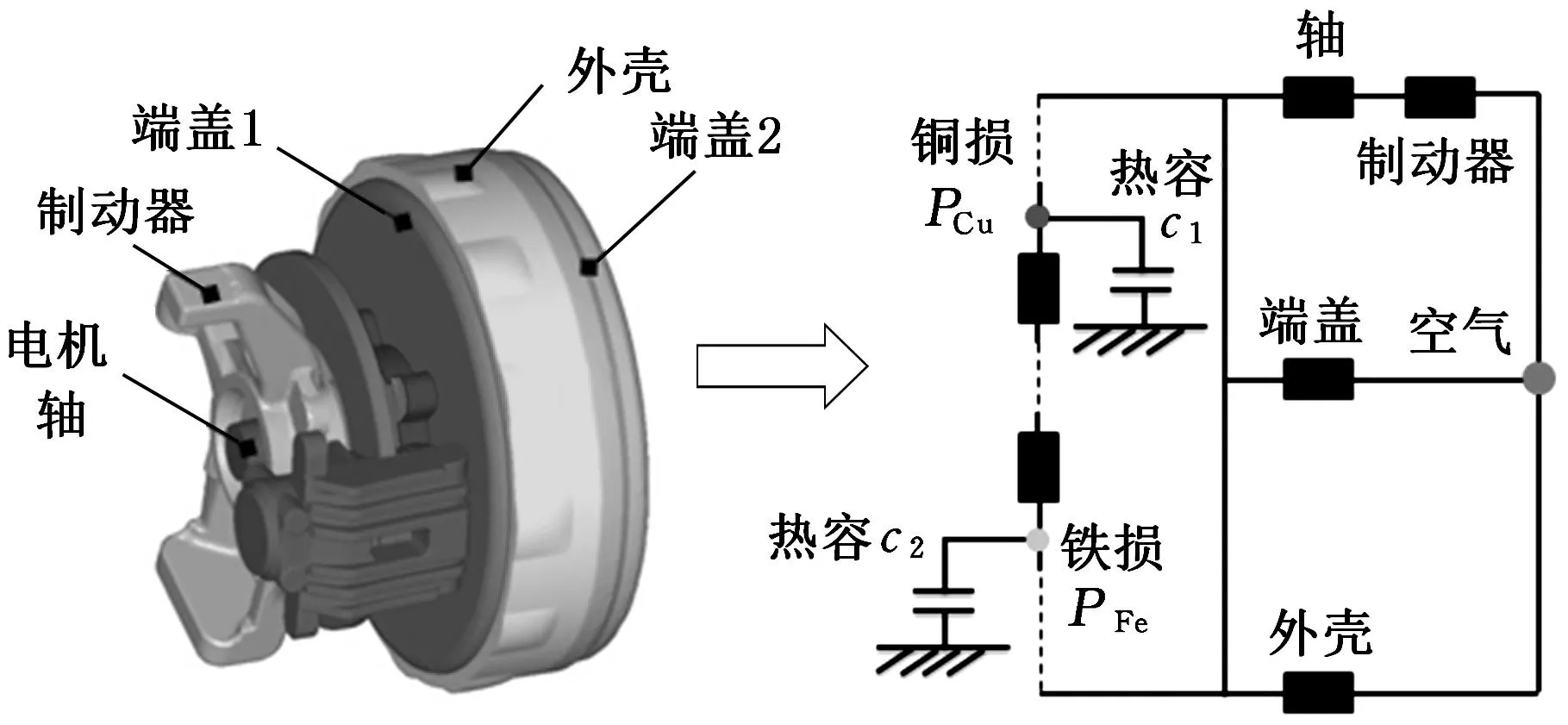

图6为电机传热路径示意图,可以看出电机由铜损、铁损产生的热量通过相应的热阻引起一定的温度梯度,并最终通过电机的端盖、外壳以及电机轴传出,因此电机的温升可为

Tmax=f(PFe,PCu,Rcp,Rcv)

(7)

式中,Tmax为电机的温度极值;PFe为铁损;PCu为铜损;Rcp为电机各部件的热阻;Rcv为电机表面对流传热热阻。

图6 轮毂电机的传热路径示意图

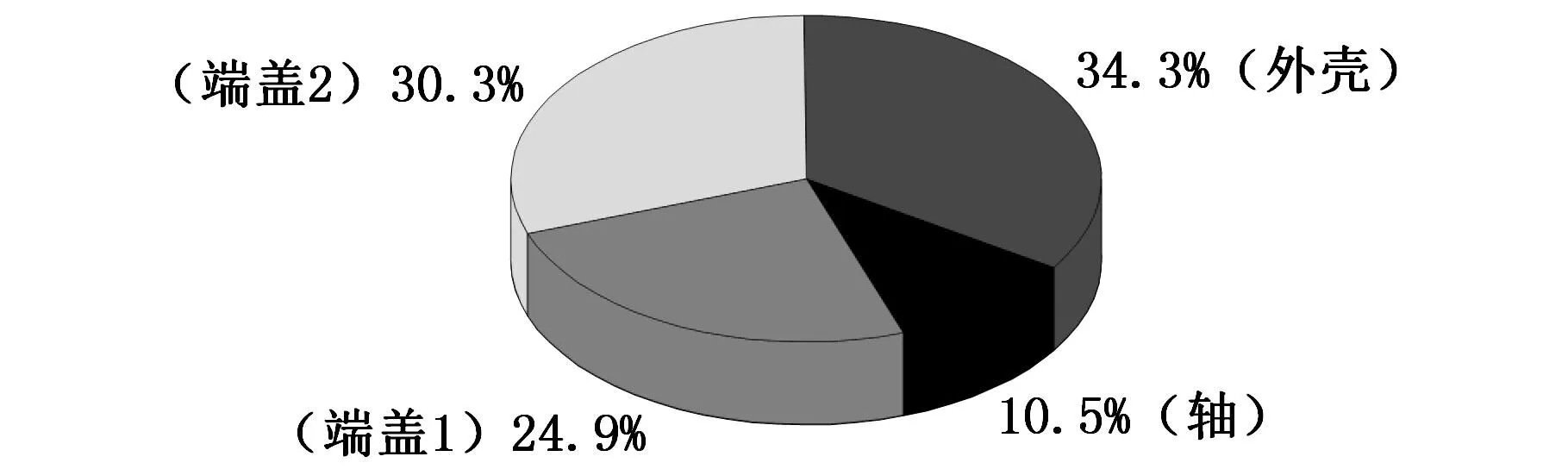

图7所示为100km/h匀速工况下电机的传热分布,可以看出90%的热量是从电机表面(端盖1、端盖2、外壳)传出,剩余10%左右的热量从电机的轴传出,由此可以预见电机外表面的对流传热对电机的散热性能影响较大,电机轴自身的导热性能也将对电机温升产生一定的影响,其具体的影响程度将在第3部分中详细说明。

图7 100 km/h匀速工况稳态时轮毂电机外表面的传热分布

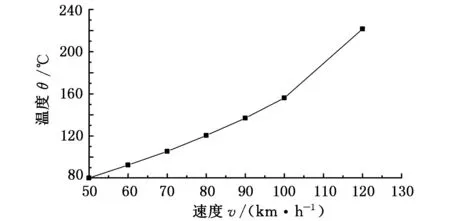

图8所示为不同巡航工况与电机温度极值的关系,可以看出电机的温度随着车速的增大而增大,在95km/h左右,电机的最高温度接近其性能参考温度145 ℃(表1)。在来流风冷散热条件下,电动车长时间以95km/h及以上的速度匀速行驶时,电机的温升将过大,这表明高速巡航工况是电机的一种高负荷工况,电机仅靠前端来流的风冷散热难以满足其冷却需求,一方面说明电动车的设计车速需考虑轮毂电机温升的制约,另一方面说明轮毂电机的散热优化设计是整车开发前期必不可少的环节。

图8 电机在不同匀速工况下对应的温度极值

绝缘温度等级A级E级B级F级H级最高允许温度(℃)105120130155180绕组温升限值(℃)607580100125性能参考温度(℃)8095100120145

2.2重复制动工况电机的热分析

重复制动工况过程中,制动盘的温度较高,通常可达400 ℃以上[13-16],因此需要考虑制动盘的热辐射对电机温升的影响。

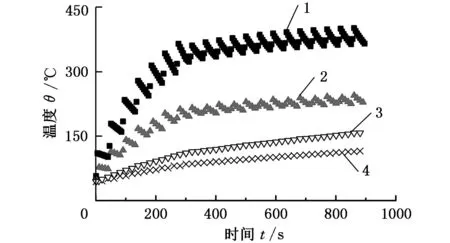

分别对重复制动-无再生制动和重复制动-50%再生制动这两种瞬态工况进行计算,得到在900s过程中轮毂电机和制动盘的温度随时间的变化情况,如图9所示。

1.无再生制动工况下制动盘最高温度 2.50%再生制动工况下制动盘最高温度 3.50%再生制动工况下电机最高温度 4.无再生制动工况下电机最高温度图9 重复制动工况下轮毂电机和制动盘瞬态最高温度随时间的变化

由图9可知,在前300s制动盘的温度增长较快,随后温度增长速率开始逐渐下降直至盘面温度趋于稳定。轮毂电机的温升趋势基本与制动盘一致,其温度幅值远小于制动盘温度幅值。相对于无再生制动工况,50%再生制动工况制动盘的最高温度由405 ℃下降至247 ℃,而轮毂电机的最高温度由118 ℃上升至160 ℃。

这是因为在50%的再生制动过程中,制动器50%的制动能量被转移到电机上,因此制动盘温升下降了近40%,而此时轮毂电机处于发电模式,发电时产生的铁损、铜损等热损耗将使电机的温度上升至160 ℃,这已超过了H级电机绕组的性能参考温度(表1)。因此,作为电机的另一种高负荷工况,再生制动策略在轮毂电机电动车上的运用,除了要考虑电机本身的制动效率以及整车制动性能等因素的影响外,还必须兼顾电机的温升特性。

图9的计算结果同时表明:重复制动-无再生制动工况下,制动盘的高温热辐射并没有使电机绕组的温度有较大的提升,这是由于整个过程中电机外表面吸收的热辐射能有限。如图10所示,在前400s,电机表面吸收的热辐射能较小,平均值为63W,后500s的平均值为107W,即整个重复制动过程电机吸收的辐射能较小,且时间较短。

图10 重复制动-无再生制动工况电机表面吸收的辐射能随时间的变化

2.3匀速爬坡工况电机的热分析

本文设计的电动车其额定爬坡坡度为10%,爬坡车速为10km/h。通过瞬态的热流场计算,得到轮毂电机的瞬态峰值温度随时间的变化曲线如图11所示。

图11 电动车匀速爬坡(10%)工况下轮毂电机的瞬态最高温度随时间的变化

由图11可知,当时间t=352s时,电机的温度上升至H级电机的性能参考温度145 ℃(表1),此时汽车行驶的距离为978m。根据JTGB01-2003 《公路工程技术标准》,道路坡度为10%的纵坡坡长应不大于200m,由此说明电动车的爬坡性能满足大部分的道路条件,即电动车低速爬坡(10%)工况下,轮毂电机依靠来流风冷散热基本满足其散热冷却要求。本文电机的功率较小,因此前期定位的最大爬坡坡度较小,未来可对大功率电机高速爬坡工况的温升性能进行探索,以建立更完善的汽车爬坡坡度、爬坡速度与电机温升之间的关系。

综上可知,在高速行驶和重复制动-再生制动这两种高负荷运行工况下,电机仅依靠前端来流风冷散热是比较困难的,因此可通过研究给电机加装散热翅片,设计冷却风道、冷却水道或水套和优化电机结构尺寸等方式来达到对电机的散热冷却效果,使其满足高负荷的运行工况。

3来流速度和电机轴热导率对电机温升的影响

3.1电机散热性能与来流速度的关系

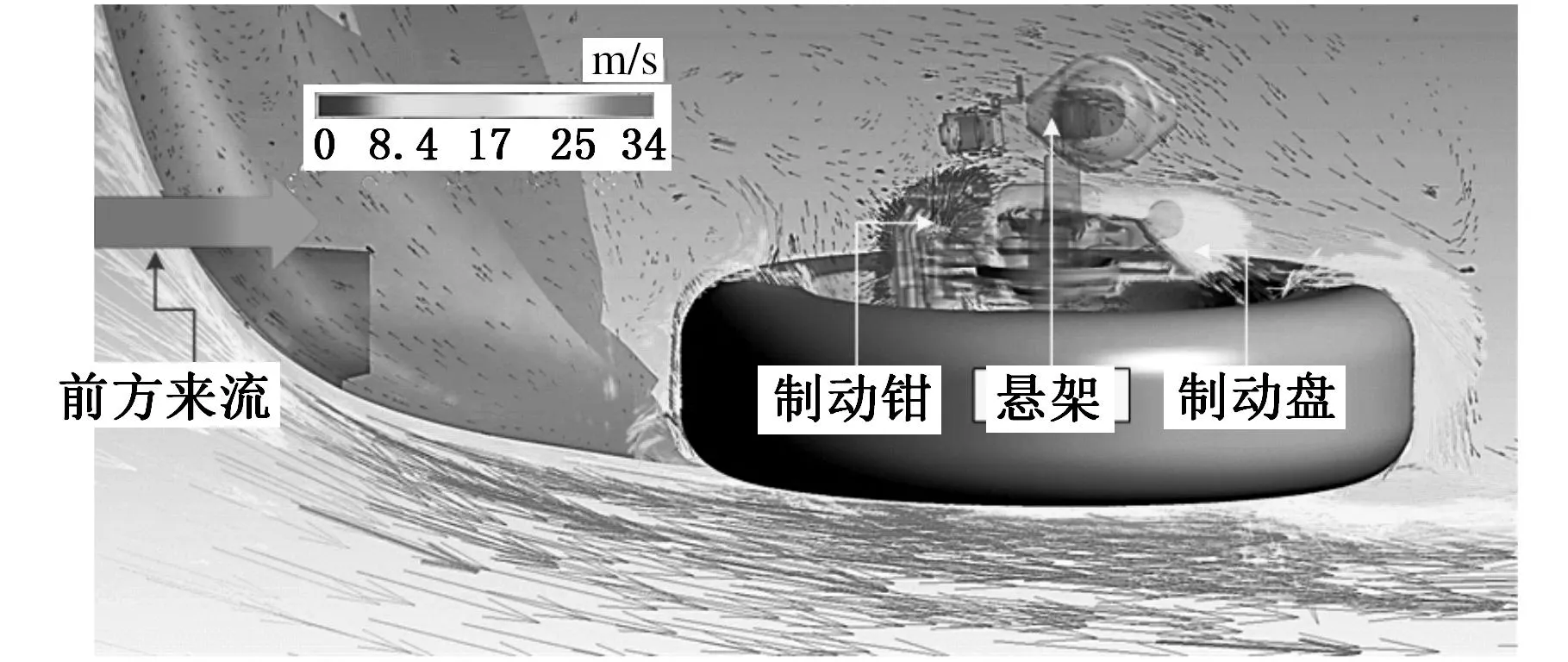

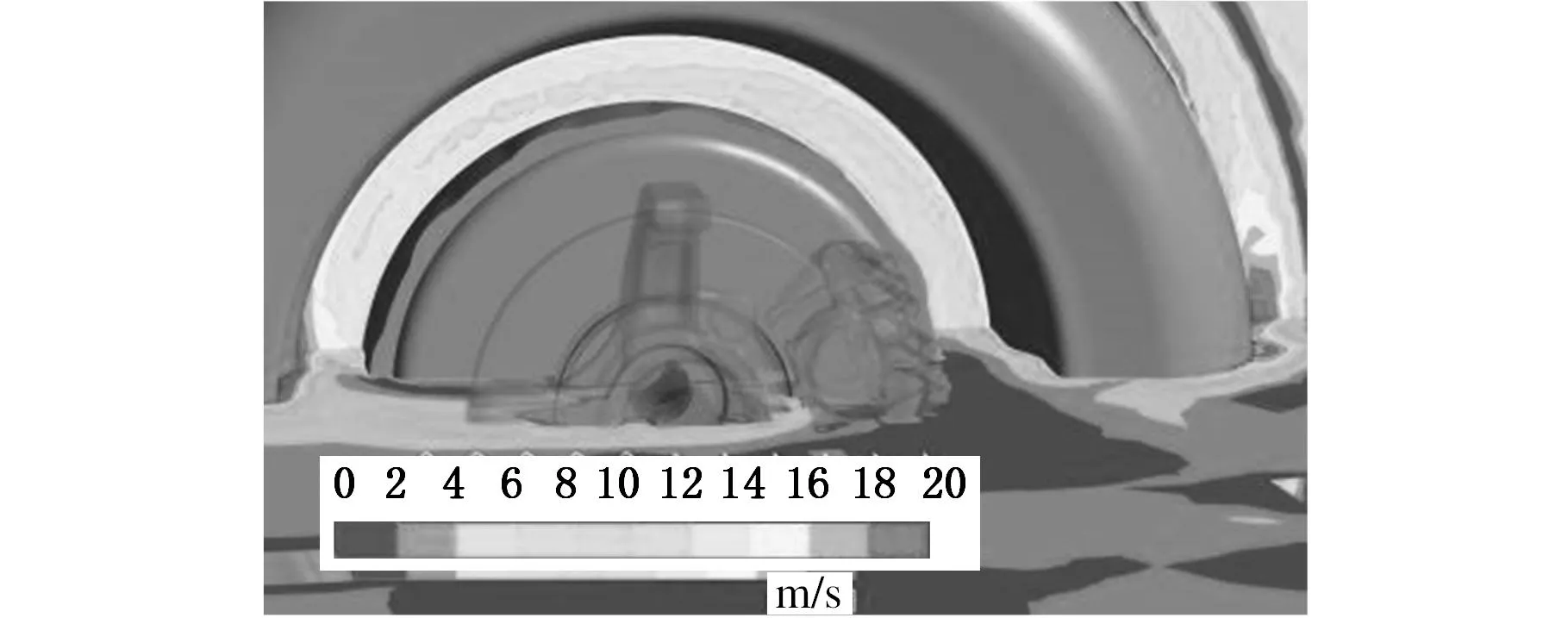

图12所示为电机周围的流场分布,可以看出部分前方来流由进气格栅进入汽车前舱,绕过制动钳、悬架和制动盘等部件后,冲向电机的端盖和外壳,以强制对流的方式带走电机的热量,因此从车轮外侧只有少量气流进入轮辋吹向电机。因此电机对流散热的性能基本决定于汽车前舱下方电机周围的流场分布,尤其是车轮内侧吹向电机的空气质量流。由图12可知,大部分气流由于受到制动钳和悬架的阻挡作用而产生分离,并形成旋涡,从而导致电机周围气流减弱,因此轮边气流的诱导是未来优化电机来流风冷散热一个非常重要的研究方向。

图12 电机周围的流场分布

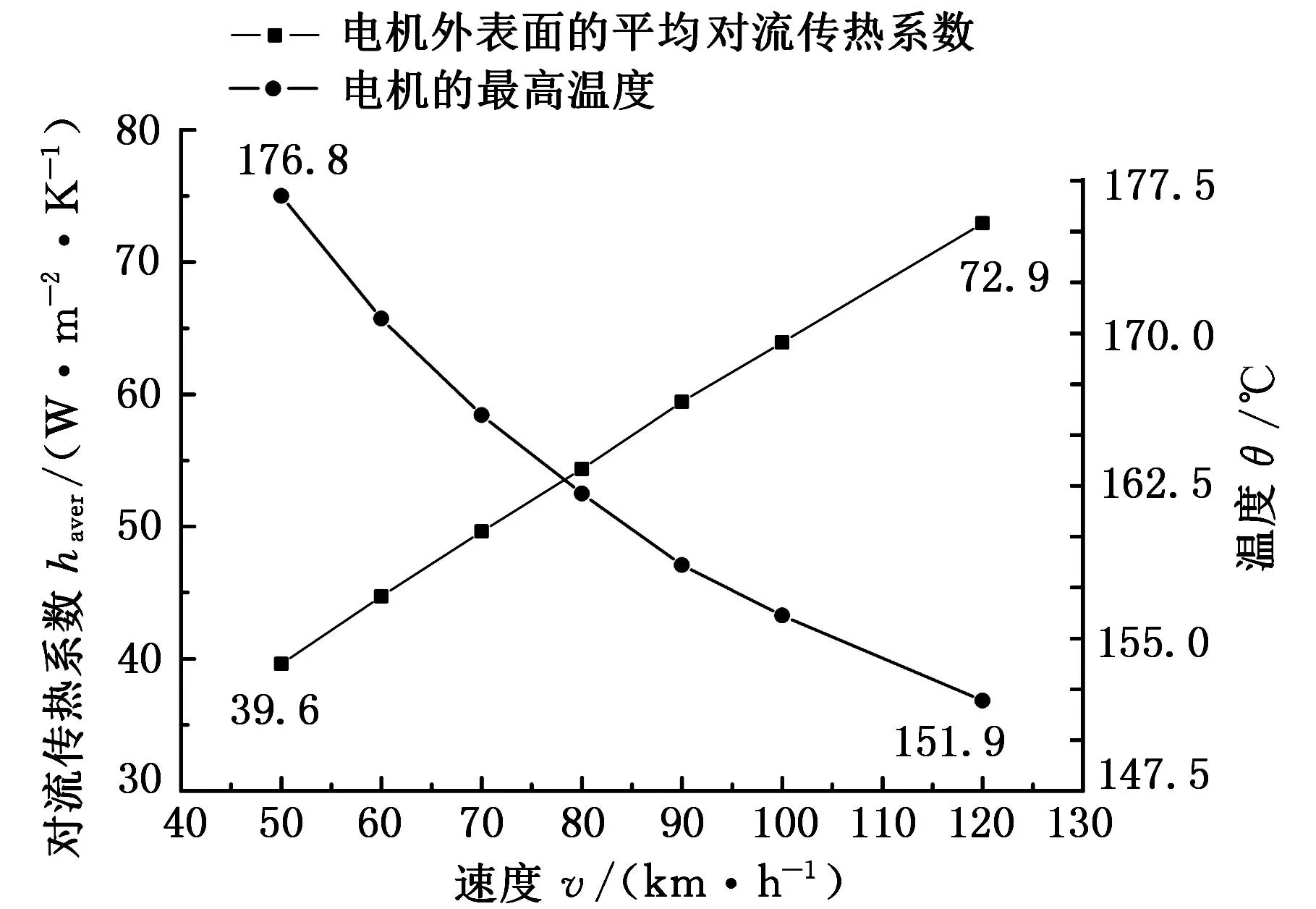

图13 不同来流速度对应的电机外表面的平均对流传热系数和电机的温度极值

图13为电机热源固定时,不同来流速度与电机外表面平均对流传热系数以及电机温升的关系曲线,可以看出随着来流速度的增加,电机外表面的平均对流传热系数呈指数趋势增加,电机的温度极值呈指数趋势逐渐下降。

结合传热学中对流传热系数(h)的定义[12]分析如下:

(8)

Nu=CRemPrn

(9)

(10)

式中,Re为雷诺数;Nu为努塞尔特数;L为传热面的几何特征长度,是垂直于传热面方向的尺度;Pr为普朗特数;λf为流体的热导率;C为比例系数;m和n分别为Re和Pr对应的指数;u为汽车前方来流速度;l为雷诺数的特征长度;ν为运动黏度。

由式(8)~式(10)可得

h∝um

(11)

结合式(11)及图13拟合出电机外表面的平均对流传热系数haver与来流速度u的关系式:

haver=2.55u0.7

(12)

由式(12)和式(11)可知电机表面对流传热的指数m=0.7;而文献[12]中圆柱体表面的指数m值满足0.618≤m≤0.805。由此表明电机在复杂的整车轮边热流场中,其表面的对流散热特征与圆柱体较为接近,从而间接说明本文电机的CFD计算结果在传热规律上的合理性。

从数据敏感角度分析,如图13所示,当来流速度u从50km/h增至120km/h时,传热系数h由39.60W/(m2·K)增至72.93W/(m2·K),即h增大了33.33W/(m2·K)(84.2%),电机的温度极值下降了24.9 ℃,由此表明来流速度对电机的温升影响较大。究其原因,一方面随着来流速度的增大,电机周围的气流速度逐渐增大(图14),即逐渐增强的空气质量流加速带走了电机外表面的热量;另一方面,来流速度的增大使得电机周围的湍动能逐渐增强(图15),其强烈的“混合搅拌”作用促进了电机表面与周围空气的能量交换。上述因素的综合作用直接减小了电机与空气之间的对流传热热阻,因此电机的散热性能得到了大幅的提升。

(a)u=60 km/h

(b)u=90 km/h

(c)u=120 km/h图14 不同来流速度下电机周围的流速分布

3.2电机散热性能与电机轴热导率的关系

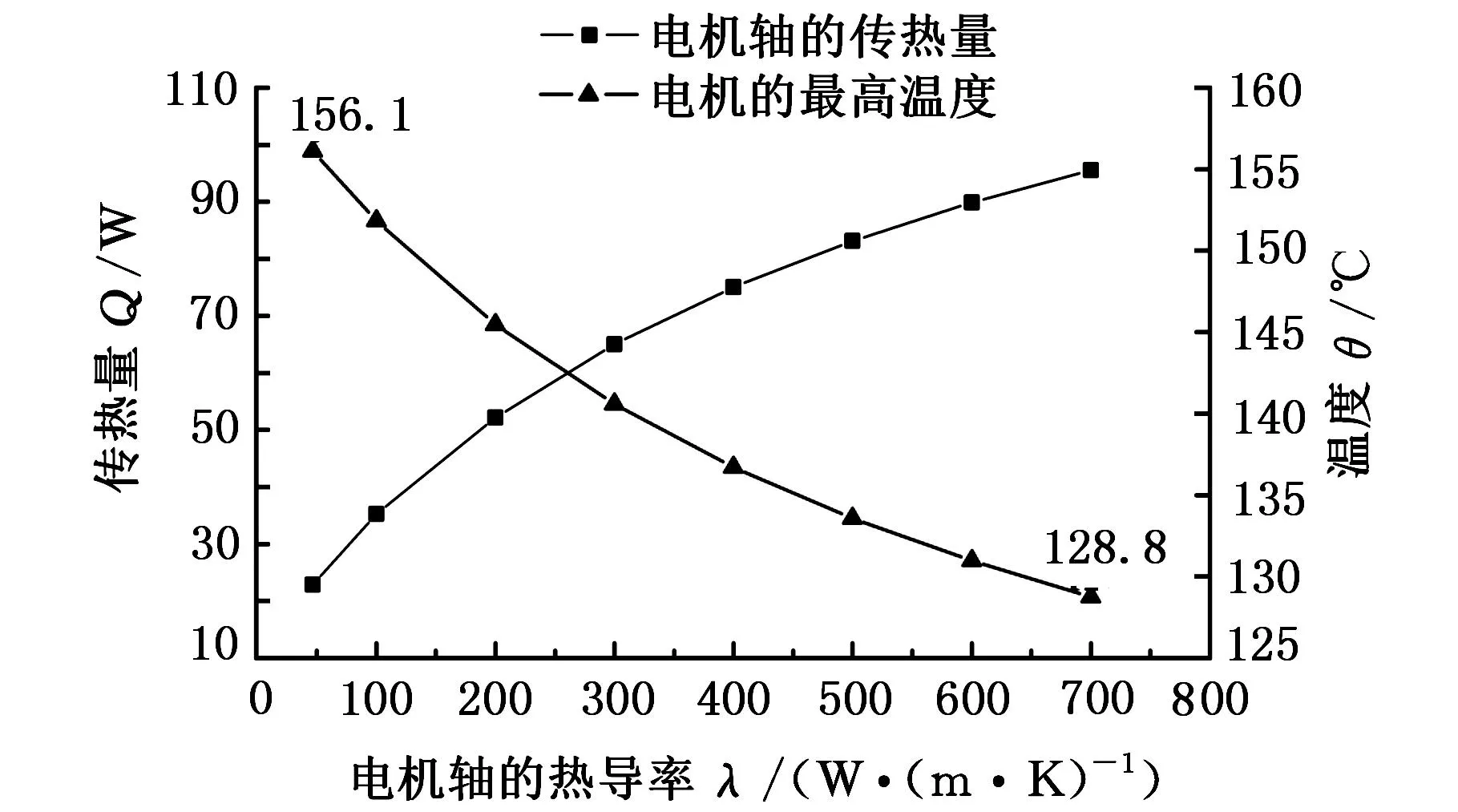

电机轴通常由钢材制造而成,其热导率在46.5W/(m·K)[12]左右,而其他金属材料,例如铝、铜等,其热导率远大于钢的热导率[12];另据文献[17-18],热管可在5K的温差条件下,传导20W的热量。据此,将电机轴设计加工成集成式热管轴或其他高导热材料轴,其等效热导率可达700W/(m·K)[12]以上。据此本文将电机轴的热导率λ设置成8个等级,计算得到不同λ对应的电机轴的导热量和电机的温升,如图16所示。

(a)u=60 km/h

(b)u=90 km/h

(c)u=120 km/h图15 不同来流速度下电机周围的湍动能分布

图16 电机轴的导热量和电机的温度极值与热导率的关系

由图16可知,电机轴的传热量随着λ的增大而增加,电机的温度极值随λ的增大呈指数趋势减小。当λ由46.5W/(m·K)增至700W/(m·K),即λ增大了653.5W/(m·K)时,电机的温度极值下降了27.3 ℃。当来流速度u从50km/h增至120km/h,即来流速度增加幅度为原车速的1.4倍时,电机的温度极值下降24.9 ℃;而当电机轴的热导率λ由46.5W/(m·K)增至700W/(m·K),即λ的增幅为原热导率的14.1倍,电机的温度极值仅下降27.3 ℃。另外在常温下一般金属材料的热导率λ很难达到700W/(m·K),查表[19]可知大多数金属的热导率在250W/(m·K)以下,而电动车车速很容易达到120km/h,因此,从数据敏感性的角度来看,相对于3.1节中来流速度对电机温升的影响,电机轴的热导率对电机温升的敏感性较差,然而当电机轴的结构材料得到较大的改善时,即λ的增幅较大时,电机的温升性能仍能有所改善。

4结论

(1) 在高速行驶、重复制动-再生制动等高负荷工况下,轮毂电机仅靠前端来流风冷散热比较困难,为此可通过给电机加装散热翅片,设计冷却风道、冷却水道或水套和优化电机结构尺寸等方式来达到对电机散热冷却的效果,使其满足高负荷的运行工况。

(2)重复制动-再生制动工况下制动能量的分配需要着重考虑其对电机温升的影响;重复制动过程中高温制动盘的热辐射对电机温升的影响较小;低速爬坡(10%)工况满足电机的散热需求。

(3)在整车热流场环境下,轮毂电机表面具有柱体表面对流散热的特征,说明本文CFD的计算结果在传热规律上的合理性;来流速度对电机温升的影响较大,未来的研究可根据电机的散热需求来优化汽车的前端来流进气量和轮边气流的引导;电机轴的热导率对电机温升的影响相对较小,但高导热效率的电机轴可以较好地改善电机的散热性能。因此,未来的研究可从电机轴的结构和材料方向去优化电机的散热性能。

参考文献:

[1]PopescuM,StatonD,DorrellD,etal.StudyoftheThermalAspectsinBrushlessPermanentMagnetMachinesPerformance[C]//ElectricalMachinesDesignControlandDiagnosis.Paris,2013: 60-69.

[2]KylanderG.ThermalModellingofSmallCageInductionMotors[D].Gothenburg:ChalmersUniversityofTechnology, 1995.

[3]MellorPH,RobertsD,TurnerDR.LumpedParameterThermalModelforElectricalMachinesofTEFCDesign[J].ElectricPowerApplications,IEEEProceedingsB, 1991, 138(5):205-218.

[4]MoreauS.ThermalAnalysisofElectricMotorsinEngineCoolingFanSystems[J].InternationalJournalofAppliedElectromagnetics&Mechanics, 2015, 33(3/4):875-881.

[5]KuriaJ,HwangP.InvestigationofThermalPerformanceofElectricVehicleBLDCMotor[J].InternationalJournalofMechanicalEngineering, 2012,1(1):1-17.

[6]KimSC,KimW,KimMS.CoolingPerformanceof25kWIn-wheelMotorforElectricVehicles[J].InternationalJournalofAutomotiveTechnology, 2013, 14(4):559-567.

[7]YangZ,BozemanJ,ShenFZ.CFDforFlowRateandAirRe-circulationatVehicleIdleConditions[J].SAETechnicalPapers,2004-01-0053.

[8]杨志刚, 苗露, 赵兰萍,等. 轮毂电机电动车流场特性数值计算[J]. 同济大学学报(自然科学版), 2013, 41(12):1872-1878.

YangZhigang,MiaoLu,ZhaoLanping,etal.FlowFieldofFour-in-wheel-motorDrivenVehicle[J].JournalofTongjiUniversity(NaturalScience), 2013(12): 1872-1878.

[9]王福军. 计算流体动力学分析:CFD软件原理与应用[M]. 北京:清华大学出版社, 2004.

[10]VersteegHK,MalalasekeraHK.AnIntroductiontoComputationalFluidDynamics[J].IntroductiontoComputationalFluidDynamics, 1995, 20(5):400-401.

[11]陶文铨. 数值传热学[M]. 西安:西安交通大学出版社, 2001.

[12]TheodoreL.FundamentalsofHeatandMassTransfer[M].NewJersey:JohnWiley&Sons,Inc., 2011.

[13]YigitS,PentherP,WuchatschJ,etal.AMonolithicApproachtoSimulatetheCoolingBehaviorofDiskBrakes[J].SAETechnicalPapers, 2013-01-2046.

[14]BhambareK,HaffeyM,JelicS.BrakeDutyCycleSimulationforThermalDesignofVehicleBrakingSystem[J].SAETechnicalPapers, 2013-36-0015.

[15]ChoiB.ThermalPerformanceofDiscBrakeandCFDAnalysis[J].SAETechnicalPapers, 2014-01-2497.

[16]余志生. 汽车理论[M]. 北京:机械工业出版社, 2005.

[17]DavidR.HeatPipes[M]. 5ed.Oxford:Butterworth-Heinemann, 2006.

[18]LeeHS.ThermalDesign[M].NewJersey:JohnWiley&Sons,Inc., 2010.

[19]杨世铭,陶文铨.传热学[M]. 北京:高等教育出版社,2006.

(编辑王旻玥)

收稿日期:2015-11-02

基金项目:国家重点基础研究发展计划(973计划)资助项目(2011CB711203);上海市科学技术委员会重点实验室计划资助项目(11DZ2260400)

中图分类号:U467.1

DOI:10.3969/j.issn.1004-132X.2016.13.026

作者简介:江从喜,男,1991年生。同济大学上海地面交通工具风洞中心硕士研究生。主要研究方向为汽车热管理、汽车空气动力学。赵兰萍,女,1967年生。同济大学机械与能源工程学院副教授。杜旭之,男,1989年生。同济大学上海地面交通工具风洞中心博士研究生。杨志刚,男,1961年生。同济大学上海地面交通工具风洞中心教授、博士研究生导师。

Thermal Analysis on In-wheel Motor under Whole Electric Vehicle Driving Conditions

Jiang CongxiZhao LanpingDu XuzhiYang Zhigang

Tongji University,Shanghai,201804

Abstract:A CFD simulation performed on an in-wheel motor for electric vehicle was analyzed under various driving conditions and the temperature rising property of the out-rotor in-wheel motor was calculated. The cooling performance was studied related to the oncoming velocity and the conduction coefficient of the motor axle. Results show that under high-load driving conditions, the in-wheel motor is subjected to a large temperature rise only with incoming flow cooling method and can help lower the motor temperature by installing the cooling fins or using water-cooled devices. The high-temperature thermal radiation from the brake disc doesn't tend to deteriorate the motor temperature rise during the repetitive braking condition. The oncoming velocity shows a great influence on the motor temperature rise, while the conduction coefficient of motor axle exercises a relatively light effect on the motor temperature rise.

Key words:electric vehicle;in-wheel motor;cooling;computational fluid dynamics(CFD)