告成煤矿21031综采面煤层深孔高压注水防尘技术

刘春生

【摘 要】煤层深孔高压注水技术是煤矿采煤工作面防治矿尘的主要技术措施之一,根据告成煤矿21031综采工作面进行的煤层注水试验,介绍了煤层深孔注水技术工艺及参数,并对注水前后粉尘浓度进行考察分析,得出深孔煤层注水是降低综采工作面粉尘浓度的一项有效技术措施。

【关键词】矿尘;深孔;煤层高压注水

1 21031综采工作面概况

21031工作面位于告成矿-110水平21采区,该面北临-110运输大巷;南接中央集中下山;东为已回采的21021工作面,西为已回采的21041工作面。走向长度1309米,倾斜长度134米,可采长度1257米。该工作面煤层为二1煤,黑色,粉末状,半光亮型,煤层原生构造受滑动构造的影响而遭受破坏,层理不清,滑面及摩擦镜面发育,强度低,煤层结构简单,煤厚变化大。煤层赋存疏松,属典型的松软不稳定煤层,煤层赋存极不稳定,有聚变突变的特性。煤层厚度0.1~12.9米,平均厚度4.3米。煤层倾角8~12°平均11°。硬度0.3~0.5,由于受滑动构造的影响,工作面顶板大部分为滑动构造带直接压煤,煤层顶板极破碎,强度较低,形成碎粒状、粉粒状的构造煤,煤体松软、渗透性差,浅孔注水效果差,回采时产尘量大,在工作面实施外喷雾等降尘措施后,其煤尘质量浓度仍可达240~340mg/m3,严重威胁职工健康。并且在回采过程中煤壁片帮严重,需要人工支护煤壁,工人劳动强度大量增加,给矿井安全生产造成不利因素。经研究决定对21031综采工作面进行煤层深孔高压注水。

2 工艺流程

2.1 注水孔布置

深部注水孔布置在回采工作面上下付巷内,根据工作面长度确定钻孔的深度,21031综采工作面切巷长度为134m,就可以分别从上下付巷各打70m长的钻孔,以保证上下付巷注水钻孔能相互压茬。注水孔间距为15m。注水钻孔首孔位置选择在距离现切巷40米左右巷道支护良好处,距巷道底板1.0~1.5米,采用单排孔布置,以后每隔15米施工一个钻孔。根据钻孔施工位置的煤层倾角及煤层厚度设计钻孔施工角度,钻孔倾角与煤层倾角一致。钻孔布置如图1所示。

2.2 钻孔施工

钻孔采用ZDY-3200钻机施工,采用单排孔布置,孔间距15米。钻孔开始用?准89mm钻头开孔施工15~20米后,更换?准75mm钻头继续施工。

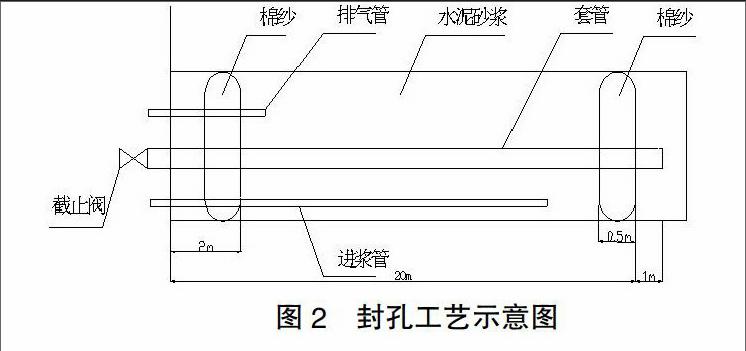

2.3 封孔

注水孔封孔使用?准51mm套管,注浆、排浆使用13.3mm的镀锌管,封孔长度不小于20米。套管两端采用聚氨脂封孔材料进行封孔,两道聚氨脂封孔之间使ZBQ-6/2.5型气动注浆泵,用快速膨胀水泥与水1:3的比例进行注浆封堵该段距离,封孔如图2所示。

2.4 注水设备

选用MRB125/31.5型专用注水泵,铺设?准51mm的高压胶管作为专用注水管路,支路采用?准25mm的高压胶管连接封孔钢管进行注水。主要设备有:(1)MRB125/31.5型专用注水泵;(2)分流器;(3)注水表;(4)压力表;(5)高压阀门。

2.5 注水工艺

采用多孔并联反复注水,超前工作面切巷40m左右,使煤层有充分的时间进行锈结。注水开始时将泵站压力调至5mpa,观察压力表,若压力稳定无异常情况,将泵站压力调整为7mpa,观察并记录注水压力及流量,待压力稳定后再将泵站压力调整为9mpa,观察并记录数据。待泵站压力达到11mpa时,稳定注水2~3小时后,停止注水。

注水孔停止注水4小时后(可根据现场条件进行调整),将泵站压力调整至9mpa重新注水,以此方法,反复进行注水,直到煤壁淋水为最终结束注水标准。若注水期间,煤壁抗压效果不好,巷道煤壁渗水严重,注水时间过短,采取煤壁注浆加固及补孔措施。

3 效果分析

为了观测工作面降尘效果,在工作面回采期间,注水前后工作面在割煤、拉架、放煤时,回风巷的煤尘质量浓度进行记录与对比,煤尘质量浓度见表1。

从表1可以看出,在工作面推进过程中,至工作面10~40m选4个点进行检测,回风巷测点煤尘通过注水后平均质量浓度由285mg/m3降至153mg/m3,降尘效果达到47%。

4 结束语

告成煤矿选用煤层深孔高压注水工艺,注水效果显著,回风巷全尘降尘率大于47%,取得了较好的降尘效果,有效降低了煤尘爆炸的危险,改善了采煤工作面作业工人的工作环境。并且有效的控制了煤墙片帮,大幅度改善了工作面劳动条件,减轻了工人劳动强度,提高安全性,同时节约工作面支护材料。

[责任编辑:邓丽丽]