端面深孔及偏心斜孔的加工方法研究

刘扬++战开明++李宝生++杨柳

摘 要:深孔加工一直是机械加工中的瓶颈点,文章探索研究了零件端面深孔及偏心斜深孔的加工方法,尝试采用立式加工中心及坐标镗床来实现偏心斜孔及深孔的加工,为行业内深孔加工技术奠定了基础。

关键词:深孔;斜孔;加工方法

引言

零件为研制产品,无专用工装,加工过程中通过自制小工装、组合工装来完成。此外,尝试采用立式加工中心及坐标镗床来实现偏心斜孔及深孔的加工。

1 零件介绍

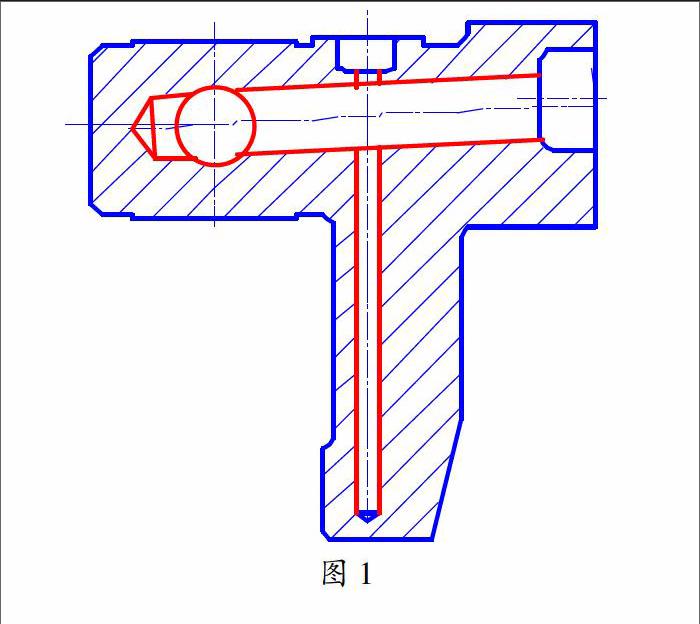

零件为铸件,其主要结构为:一侧为法兰面及直径Φ5的偏心斜深孔,一侧是直径为Φ2的深30.9mm的深孔,其理论壁厚值为1mm,第三侧面为Φ6的通孔,且图纸要求3个侧面孔的中心线同一空间径向平面上位置偏差不大于0.3。

2 工藝性分析

目前尚无加工细长孔的专用工装及设备,钻深孔时,因钻头细长、强度低、刚性差、易变形,为了达到一定的加工精度,就必须增加加工次数,若钻头刚度不足,进给速度快,钻孔容易产生引偏,使被加工孔的中心发生偏斜,此外由于切削情况看不清,测量和控制尺寸、冷却和排屑都比较困难,这给加工带来了极大的困难。

3 试验加工

3.1 确定加工方案

考虑到装配要求,结合设计基准,此零件的加工基准我们选择了法兰面端。首先从法兰端入手,为保证后续各方向孔及尺寸精度要求,端面及端面孔采用一次加工,设备选用立式加工中心。夹具设计上首次的方案是以另一侧端面为基准,夹紧方形平面。

3.2 加工试验

试加工首件时零件发生偏移,法兰孔中心距及零件总长均超差,通过研究发现因装夹面为毛料面,平面间平行度差,夹紧受力时导致零件随之倾斜。根据出现的状况,在夹具上进行了一些改进,侧面方面增加辅助支撑及角向限制,此外,切削进给量由原来的0.2mm调整为0.1mm,确保了基准面及基准孔的精度。此零件加工中的重点兼难点是之后的两个深孔的加工。

所谓深孔是指孔深与孔径之比大于5的孔。我们所要加工的孔是深径比约15倍的,并且带有倾斜角度的,加工中钻头与孔壁有较长的接触与摩擦,切削条件差;切削液难于送到切削区;钻削抗力剧增,易造成钻头偏离和钻头折断等现象。

影响深孔加工的因素很多,其中加工方法,加工设备及加工参数,排屑问题是几大关键因素。

加工方法及设备的确定:

孔的加工方法常用的有车床上钻孔、钻床钻孔及电火花打孔。车床及钻床加工深孔,往往出现钻头颤动和磨损较快的现象,小钻头又容易折断。电火花打孔表面粗糙度差,且加工深孔时常出现孔径带锥度及孔偏现象。基于这样,我们尝试采用立式加工及坐标镗床来完成深孔及斜孔的钻削。

首先利用立式加工中心的优势,通过数控程序准确找到孔的中心位置,以保证设计尺寸要求,并用钻头打约5mm深中心孔。用此办法同样能找到偏心孔的位置。接下来再用坐标镗床继续加工。

3.3 参数的确定

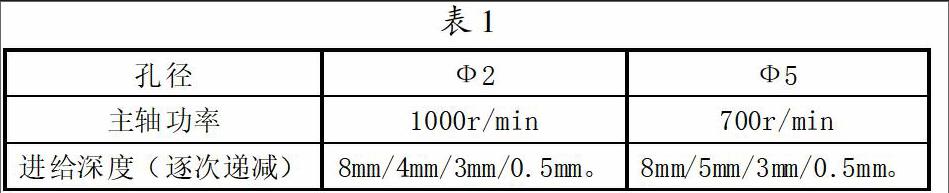

在使用坐标镗床过程中,我们采用手工进给,以消除由于材质和组织的不均匀性引起的钻头折断,经过摸索确定了基本参数,如表1所示。

排屑问题:

由于孔径过小切削情况看不清,加之孔较深,排屑比较困难。因采用的是多次钻削,那么每次退出时把钻杆上的铁屑清理干净,再用压缩空气吹内孔,这样孔内的铁屑可以排除干净。

利用以上加工方法及参数,零件的深孔直径及偏心位置均得到了很好的保证。

4 结束语

此次零件的加工,利用立式加工中心和坐标镗床设备,自制小工装4套,组合工装4套,经过6个零件的试验加工,摸索出了比较稳定的加工参数,孔径尺寸、孔深度、孔的位置度均满足设计图样要求,为今后此类零件的加工方法奠定了基础。

参考文献

[1]魏鉴梅.结构件制造技术[M].科学出版社,2002,10.

[2]刘杰华,任昭蓉.金属切削与刀具实用技术[M].国防工业出版社,2006.