某大桥主桥上部结构关键施工技术探讨

程平

摘要:本文通过例举案例,对某大桥上部结构关键施工展开了探讨,阐述了工程的重难点,并分别对零号节段施工、主梁悬臂施工和引桥施工分析,仅供参考。

关键词:大桥上鄙结枸;关键施工;探讨

一、工程概况

某跨江桥梁主桥为高低塔单索面混凝土斜拉桥,长650m,宽25m,最大跨径320m,西引桥全长1008m,东引桥全长258m,均为预砬力现浇箱梁,跨越居民区与轨道交通二号线。

二、工程重难点

1.零号节段

主梁无索区零号块纵向总挺度为25m,水泥汞重达2500t,梁底与承台高度距离有58m,而且承台平面尺寸比零号节段要小得多,常年低丁施工水位。主墩零号节段其独特的双向大悬臂、大吨位使得现浇支架设计及施工难度极大。

2.主梁悬浇

主桥上部主梁为单箱三室斜腹板结构,梁宽32.5m,标准节段长度7m,非标准节段有4m及8m两种形式,标准节段重量约470t,个别特殊节殴重量最重达到708t,混凝士节段超宽、超重。

3.引桥现浇

高架桥长度约1km,跨越工业区及居民区,施工受拆迁影响,干扰大、条件复杂,施工难度大。

三、零号节段施工

大桥主桥零号块非常庞大,纵向长25m,相当于普通斜拉桥的零号块和1号块的总长度,无斜拉素设计,形成纵向12.5m的大悬臂,主梁横向宽32.5m,横向悬臂达16m,形成了零号块纵横双向大悬臂的特点,再加上零号块距地而过高,施工难度非常大。

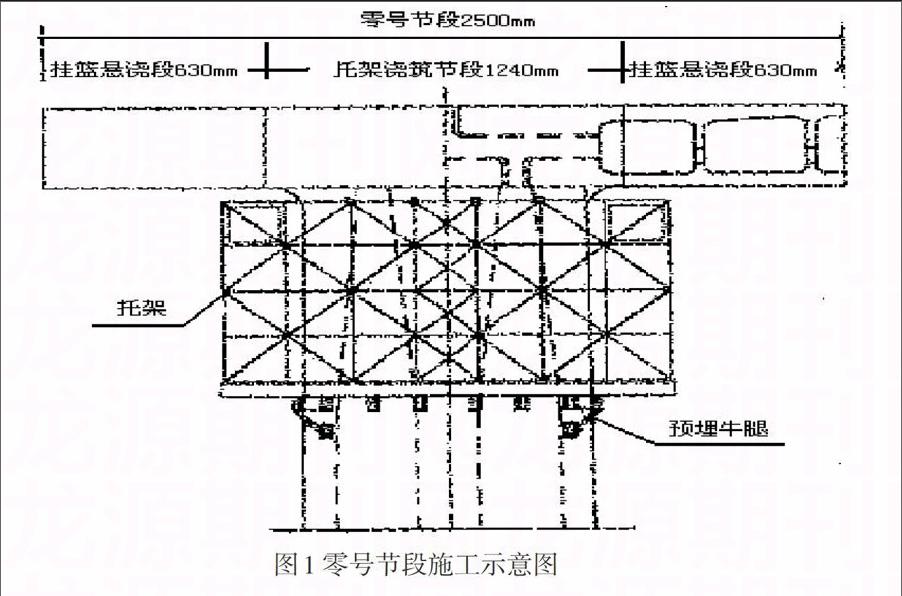

综上因素,经多次现场研究决定,将零号块顺桥向划分为三段(6.3m+12.4m+6.3m),分2次进行施工。中段12.4m采用托架现浇,混凝土数量约749m3,两边各6.3m采用挂篮进行施工,混凝土数量约202m3,第二次施工时,设临时斜拉索,按有索段浇筑剩余部分。如下图1所示。

1.托架设计

托架采用万能杆件设计,底部设型钢牛腿承为主要支撑点,上部设铰座分摊水平力反力,单点由精轧螺纹对拉,托架上布置单层分配梁与型铜组焊桁架,其间设10cm厚楔块,以便脱模及凋整标高。

2.托架安装

托架由万能杆件进行现场拼装,先在地面拼装成桁架组,再由塔吊移运至牛腿上形成整体。在索塔施工过程中预埋型钢牛腿,其作用是将托架承受的施工荷载传递到塔身,避免支架落地,是整个结构的关键部位。为避免预埋牛腿周围混凝士承受荷载较大而产生局部受损.在预埋牛腿周围布置适当数量的构造钢筋刚片,以提高该部位的抗压能力。

3.托架现浇

首次施工零号块中部12.4m,结合混凝土振捣所用时间和输送运输混凝土的能力,将混凝土的初凝时间定为36h左右,将坍落度控制在20~22cm之间。混凝土由下至上分层浇筑,从端部向中间对称进行,分层厚度约为30cm。因零号块体积较大,内部结构复杂,容易发生大体积开裂的情况,对此,针对结构配筋设置了多层冷却水管进行控温,确保混凝土的浇筑质量。

4.零号块第二次混凝土施工

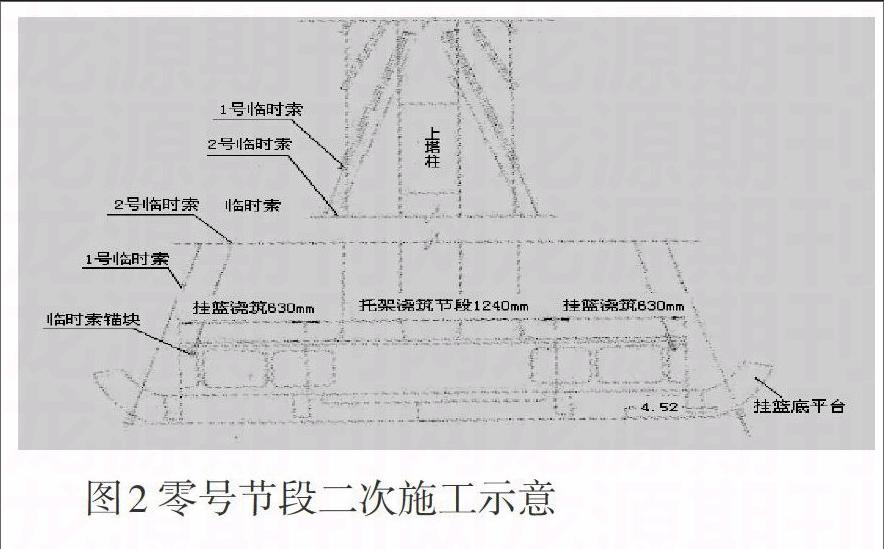

零号块第二次施工两端各6.3m,若继续采用托架现浇,要求托架设计相当庞大,对支承点要求极高,对索塔墩壁受力极为不利,故考虑采用主梁悬臂施工挂篮进行浇筑。如下图2所示:

四、主梁悬臂施工

主梁节段超宽、超重以及单索设置已无法变更,且由于大桥箱梁截面设计要求,对作用于已浇筑箱梁上的荷载进行了限制,导致现有任何形式的挂篮构造都无挂满足如此吨位的节段施工,以此创新性利用前后支点结合的原理,分次浇筑、多次张拉,分摊桥面锚固点支反力.满足施工需要。

1.挂篮设计

根据挂篮设计原则和节段长度划分,要在施工零号块第二次时就能形成挂篮,左右两套挂篮在平面上需交错布置,两套外挂篮中心线横桥向相隔75cm。

(1)底平台

[支承模板体系的分配梁+弧形梁+滑梁+平面上两个横梁+六纵梁组成=底平台(挂篮的主体结构)] (2)

上部结构

上部结构采用三角斜拉式其在混凝士浇筑刚要承担一部分混凝土荷载,并兼作整个挂篮的行走装置。由于箱梁翼板悬臂大,板较薄,为控制翼板处荷载不超过60t,选择横向布置预拉结构将翼板处的大部分荷载分配到腹板上,预拉结构由预拉立柱、预拉横架和预拉带组成。

(3)牵索系统

牵索系统之间的链接挂篮和斜拉索,待悬挂浇筑完成,分离斜拉索与挂篮。牵索张紧系统包括张拉梁,垫和连接杆组成,张拉千斤顶固定在张力垫,垫根据弯梁底部的线型配置。

2.挂篮安装

根据挂篮设计与现场情况,采取分部分段进行拼装,即上部三角主体和底平台分配梁为单件现场安装完成;分部弧形梁和内行走梁,在拼装平台上组装后整体吊运安装到位。当挂篮浇筑完成零号块第二次浇筑后,上纵粱进行接长而最后形成挂篮整体。

3.荷载试验

挂篮采用工厂制作,制作成型后先对各构件进行单件试验待接长形成完整体系后再做整体荷载试验,试验方法同托架。

五、引桥施工

由于引桥跨越厂区及居民区,若采用跨越式落地支架或满堂式脚手架现浇,需对区域内河道进行改道,措施复杂,难以协调,成本高,进度慢。结合现场实际情况,采用无支架施工技术,即移动模架法施工,对环境影响小,机械化程度高,成本经济,施工速度快。

1.移动模架构造

[主梁+前后鼻梁+横梁+模板系统+推进小车+支撑托架+推进中、前悬挂+平台走道=移动模架系统]

2.施工工艺

(1)移动模架就位,设备检查,箱粱钢筋绑扎、拼组内模、浇筑混凝工。

(2)箱梁 预 应 力 张 拉 后, 降 低 移 动 模 架 , 安 装 中 墩 悬 挂 、 连 接 吊 架 及 安 设 千 斤 顶 。

(3)自行支撑架和工作车前行到位,安装支撑托架。

(4)安装后推进吊架,放松前吊架,拆除连接螺栓并下放干斤顶,拆除中墩悬挂,依靠前推进工作车上的推进油缸进行纵向推进。

(5)前行到下跨后,设备作横向调整,到位后重新连接措梁,然后提升到设计位置。

3.移动模架拼装

由于24号过渡墩因拆迁完成较晚,决定先施工第21跨,然后施工第22跨,直至24号过渡墩完成后,再反向行走,退回第起始跨,施工剩余各跨。

4.预压与调整

移动模架预压采用传统堆载预压,箱粱腹板位置采用加钢筋与砂袋其它位置加水箱堆载,堆载顺序同混凝土浇筑顺序。待支撑变形收敛稳定后,观测各测点标高,根据每次记录绘制沉降曲线,最终确定预拱度。拱度的调整非常重要,应在一次预浇筑商品汞时,采用垫片随时调整。

5.脱模及前行、拆卸

每跨混凝土箱梁浇筑完并张拉后,利用顶升油缸落模。牛腿随小车一同被吊起,通过小车上的横移油缸将牛腿从墩中移出,脱离墩柱;小车及牛腿挂在主粱上,启动液压装置,带动牛腿纵移;当两组牛腿行进;一桥墩时,将牛腿插入墩中,至此牛腿前行、安装完毕;接着流程是:升油缸→下落主梁至小车滚轮→拆中吊点横梁→收前支撑→纵移油缸→推主梁带动模板纵移至挠筑位置→横向合模→连接横梁→升至浇筑位→调好模板→浇筑下一跨箱梁→浇筑完毕后→用墩梁部预留孔装卷扬机拆卸。

六、结语

总而言之,大桥上部结构起着承重作用,为此需要相关单位引起重视。并采取针性的施工新措施、新技术以最大程度巩固桥梁施工。

参考文献

[1]常大宝、国大庆.泰州长江大桥上邵结构施工控制关键技术研究[J].交通科技2013(031).endprint