基于CATIA 和VERICUT 的五轴加工碰撞分析与刀路优化研究

王文涛

(中航西飞汉中航空零组件制造有限公司,汉中 723000)

目前,数控加工技术不断进步,传统的数控机床已无法满足企业开展的零件生产活动。企业内的操作人员需要采用精细化的技术,利用五轴数控加工技术,才能保证生产活动顺利开展。因此,工作人员应基于曲面造型零件及复杂结构开展相应的加工操作,以提高五轴数控加工机床的精度,提升表面质量,加快切割速度,从而满足智能化的运行要求。

1 基于CATIA 的零部件仿真

1.1 构建模型

为实现零部件的构建,可利用CATIA 软件创建模型。在飞机结构件加工期间,应开展相应的设计工作,了解主承力结构零件的情况。工作人员在创建模型时,应注重结构件的复杂性曲面零件,保证在加工期间两个相邻的结构件在气流通道作用下不会互相干涉[1]。

一方面,工作人员可以加强对CATIA 零部件的装配设计。在其开展仿真工作前,运用装配设计的方式将各个零部件组装在一体,形成相对完整的装配体。在此过程中,工作人员可以通过组合及约束设计的方式,使零部件应用于相对良好的环境中。采用位置调整等方式,增加飞机结构件限制并添加关系,保证零部件可以顺利使用[2]。

另一方面,可以采用CATIA 软件的零部件约束设置方式。在零部件运行期间,结合仿真过程的实际情况增加约束关系的设置,以实现零部件的内部设置。在CATIA 的零部件开展仿真工作时,工作人员可以规划运动学的仿真模块。利用碰撞检测、运动分析来设置对应的仿真参数,防止CATIA 的零部件在运动过程中出现仿真时间过久等情况;也可以增加动力学约束及外部荷载,使CATIA 的零部件能够在正常的工况下运行[3]。

CATIA 的零部件进行仿真运动时,可以通过软件模拟方式让工作人员从系统端观看动画,了解其运动过程,从而清楚如何装配零部件,并保证提升装配体的实际运动性能。同时,掌握零件在运动过程中的刀具路线,通过五轴数控加工中心完成加工验证操作[4]。

1.2 加工过程编程

基于CATIA V5 将加工特有的机床,选择设定坐标系并了解机床内结构件之间的单圈距离。在加工过程中,工作人员可以结合机床的具体情况实行对应的调整及修改工作,控制主轴转速并调节结构件的进给速度,并结合刀具的类型完成相关参数的设定;也可以通过球头铣刀、立铣刀,熟悉零件的精加工及粗加工。同时,通过结构件粗加工工作的开展执行半精加工操作,以营造出良好的精加工环境。

工作人员应加强对结构件整体、结构件曲面、包覆曲面、结构件倒扣等加工方式的了解,形成数字控制(Numerical Control,NC)代码,简化加工流程,以完成本次编程工作。在加工过程中,工作人员可以结合刀具的类型,确认粗加工转速在13 000 r·min-1左右,进给速度为3 000 r·min-1;半精加工转速在13 000 r·min-1左右,进给速度为3 000 r·min-1;精加工转速在15 000 r·min-1左右,进给速度为3 500 r·min-1,从而满足结构件的加工参数要求。

2 基于VERICUT 的五轴加工碰撞检测

2.1 检测步骤

工作人员基于VERICUT,利用刀轴矢量和可视锥的布尔运算方式判断工件与刀具,根据具体的碰撞情况观察刀轴的最小夹角情况,避免五轴加工过程中出现零部件之间的碰撞问题。工作人员可基于刀具实体情况,运用刀具的统一表达方式,通过NC 加工的方法,了解刀具在运行过程中的旋转速度。操作人员可以基于直线和曲线的回转情况,了解此时刀具在运转过程中生成的几何形状,并将刀具模型中的刀具分为中间圆环、上面圆锥以及下方圆锥3 个部分。利用碰撞检查法在刀具四周设置直线段。同时,在直线段的起点位置上,应保证刀具能够开展切削操作。调节刀杆长度,划分检查线并结合其检查线的分布情况,确认检查活动是否可靠[5]。若刀轴相邻曲面和加工曲面的位置一致,工作人员可结合曲面的夹角情况,确保开角大于90°,闭角小于等于90°。在检查过程中,工作人员基于检查线的情况,需要了解刀具的成型过程,让刀具沿着既定路径进行,实现对工件毛坯的切割加工,保证工件外形。规划全局坐标,依照导动规则增加切触点的应用,规划曲线并结合刀轴矢量,完成对刀具偏置情况的计算。然后确认相邻曲面和检查线之间的交点。若焦点已到达刀具的起点位置,则可将距离比设为l,刀具高度设为h,当h>l 时,零件曲面会与刀具发生碰撞或交涉。

2.2 五轴加工闭角检测

基于局部坐标系内,工作人员在实行五轴加工碰撞检测工作时,需要集合刀具的轨迹。轨迹由轨迹参数和刀位点轨迹中的拓扑结构组合而成,因此工作人员在刀具轨迹规划时,应了解刀位点的轨迹情况。可以采用拓扑加工的方式,了解刀具在运动过程中的轨迹,防止轨迹偏移对后续加工效率造成影响。

第一,工作人员在规划刀具轨迹时,要确认刀位点轨迹和轨迹参数。在切削过程中,利用扫掠的方式规划出刀具加工环节的重点加工区,缩小理想加工部分与其他区域的误差,以确认加工精度,从而保证其余部分的加工精度能够满足刀具轨迹的规划需求。同时,要结合刀具半径实行对直线支点的检查,基于刀具轴线矢量确认所需检查的直线方向,以形成全局坐标系下的方程。

第二,工作人员应注重检查曲线及检查线之间的相交情况,确认相邻局面和检查线的相交点。若交点与刀锯起点之间的距离为d,则需满足0 <d<h。这样一来,工作人员可以采用刀具轴线矢量加工的方式,确保被加工表面和刀具能够直接接触,进而实现对旋转刀具轴线矢量的角度调整。

第三,将刀具加工预宽度及预切割方向作为主要的特征参数,了解刀具路径的具体流向,确认区域内的刀具加工宽度值,防止出现刀具路径质量不佳的情况。在检测过程中,可以通过修正后取得最大修正角的方式,实现对五轴加工的碰撞检测工作,防止被加工曲面和检测区之间的夹角大于90°。通过加工与参数计算的形式,了解加工刀具与加工表面之间的关联。最后,规划刀具中心点位置,将其设置在X轴上。也可结合X轴与Y轴的方向,运用右手螺旋法确认此时刀具的倾角情况,计算单位矢量,列出刀具在坐标体系中的变化矩阵,实现对刀具轨迹的规划。

第四,工作人员需要计算检查曲面与刀具点之间距离。若距离小于刀具半径,则不会在刀具检查曲面上产生碰撞。若基于局部坐标系内,可以结合刀具半径检查刀具的节点坐标,确认刀具轴线的矢量,然后根据检查直线的方向确认刀具轴线的矢量值,以确定五轴加工碰撞检测点。

3 刀路优化方案

3.1 五轴加工刀具的仿真控制

工作人员在实行五轴加工时,相比于三轴加工会多出2 个旋转轴。因为刀具加工表面与刀具之间的位置产生一定变化,所以在加工期间容易发生碰撞,增大了企业在生产活动中的损失概率。对此,工作人员可以利用VERICUT 仿真软件和CATIA 编程的方式创建数控加工链,实现对加工过程的优化,并提出有效的碰撞检测及轨迹优化方案,以满足数控加工项目的需要。

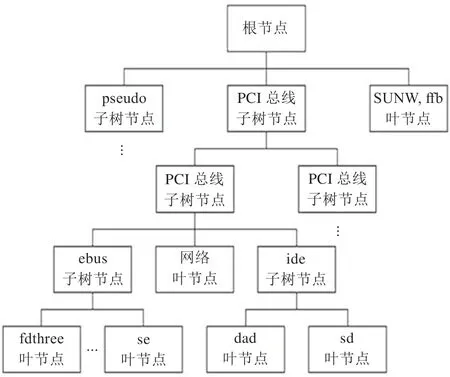

一方面,工作人员通过CATIA 和VERICUT 的结合执行建模、加工以及仿真工作,创建五轴数控仿真平台,实现对五轴加工刀具的仿真控制。结合刀具加工环节,分析机床尺寸结构和参数等内容,开展装配及建模工作,使机床成为五轴结构的运行基础。设置X、Y、Z共3 条坐标轴,合理创建工作台,使控制系统以SIEMENS840D 为主。同时,工作人员可结合夹具中的零件模型、零件尺寸创建毛坯,并完成驱动程序的编写。驱动程序节点分布图如图1 所示。

图1 驱动程序节点分布图

另一方面,五轴加工刀具的仿真控制工作在实施过程中应基于VERICUT 的刀具路径,实现加工过程最优化。结合切削条件及仿真模拟过程的NC 工具能力,运用自动修正的方式提高NC 程序的使用频率,从而提高五轴加工刀具的工作效率。同时,设置相关参数,以增强对加工仿真环节的支持。

五轴加工刀具的仿真控制流程如下。第一,加强对机床的碰撞检查。基于仿真模型的工作原理,在少量切削过程中提高切削的进给率,在大量切削期间适当降低切削进给率。通过仿真模型的模拟方式,将需要切削的部分分为几个小段。结合材料的切削量,通过软件确认每一段进给时是否需要改变刀具路径,这样有助于操作者掌握机床的行程。第二,遵循刀具的加工工艺流程,确认刀柄的规格、刀具号、刀具规格、尺寸等内容,了解刀具装夹点的参数等信息。第三,完成工件坐标系的设置,确认工件坐标的原点位置,利用计算机辅助制造(Computer Aided Manufacturing,CAM)的编程方式,保证工件坐标与系统原点保持一致。第四,工作偏置。工作人员需要确认工件组坐标系与刀具刀尖的位置关系,使工件坐标与刀具相互连接。第五,运用数控程序。基于工序流程,按照顺序执行CAM 的处理工作。第六,进行仿真加工和模型重置,生成仿真分析报告。

3.2 刀路切削优化仿真

基于VERICUT,工作人员可以通过优化加工参数的方式设置NC 程序验证模块,确保提高加工工作效率。结合具体的刀具加工轨迹情况,确认仿真模块和刀具的加工路径,实现对切削量的计算,使多轴模块能够由CAM 和计算机辅助设计(Computer Aided Design,CAD)等组合而成。工作人员可以在系统中对刀路切削过程进行仿真处理,从而保证依靠三维实体,根据切削模型所显示的内容执行尺寸测量工作。同时,可基于机床仿真的情况将其与加工参数中的经验值比较,采用分析计算的方式确认其中的余量,以提高刀路的进给速度。若余量相对较大,则进给速度可以适当加快。此时,采用参数调整的方式,结合VERICUT 仿真模型优化加工过程。

基于模块的体积组合方式和切削厚度简化加工流程,运用恒定的切削厚度计算体积去除率,公式为

式中:V为体积去除率;Ap为切削深度;Ae为切削宽度;F为进给速度。

4 结语

企业为顺利实行数控仿真加工操作,可基于CATIA 和VERICUT 软件执行五轴加工碰撞分析及刀路优化工作,防止在加工过程中出现NC 代码错误,降低对碰撞和干涉问题等的影响,使工作人员可以采用正确的数控程序提高产品的生产效率。同时,可以采用基于CATIA 软件的零部件仿真程序构建模型,实行加工过程编程,并基于VERICUT 的五轴加工碰撞检测程序,执行检测步骤和刀具轨迹规划。采用刀路优化方案,运用五轴加工刀具的仿真控制和刀路切削优化仿真的方式,提高企业的经济效益。