直写式3D 打印碳纤维/碳化硅陶瓷性能优化

陈志刚 李雅芳 王 烨 陆晗婧

(1.邵阳学院 机械与能源工程学院,邵阳 422000;2.邵阳学院 高效动力系统智能制造湖南省重点实验室,邵阳 422000)

碳化硅陶瓷作为一种功能结构陶瓷,因具有热导率高、化学性能稳定、密度小、耐磨性能好、硬度大、耐化学腐蚀、导热系数高、热膨胀系数低以及机械强度高等特点[1-2],广泛应用于各个领域。碳化硅常用的烧结方式有无压烧结、热压烧结、重结晶烧结以及反应烧结等,其中大多数烧结方式需要较高的烧结压力或烧结温度[3]。由于碳纤维陶瓷与其他结构陶瓷相比,其共价键的比例较高[4],纯碳化硅陶瓷材料难以达到致密效果,而且烧结温度一般较高。为了提高碳化硅陶瓷的性能,可以将碳纤维和一种或多种物质混合制备,从而在相对较低的烧结压力或烧结温度下提高碳化硅陶瓷的致密度[5]。碳化硅陶瓷传统的生产方法主要有加工SiC 陶瓷件,以及利用模具使陶瓷浆料成型,如注浆成型等[6]。这种传统的生产方式不仅生产成本高、制备工艺周期长,而且制备的样品结构简单,难以制造复杂结构的工件。而3D 打印技术能制造出传统工艺无法加工的非常规性结构产品,实现陶瓷器件功能与形状设计的平衡,具有经济成本低、效率高、产品一体化等特点[7-8],有效增强了工艺实现能力。直写式3D 打印技术是一种将具有流变性能的浆料通过特定的基础装置挤出成型的无模成型技术。因其设备要求低、制造成本低、原材料适用范围广、制造灵活等优势,成为适用材料最广泛、最通用的3D 打印技术。因此,文章采用三同轴直写式3D 打印的方法,将碳纤维和碳化硅材料混合制备成碳纤维/碳化硅陶瓷样品,同时设计烧结工艺、优化浸渍工艺和改善烧结温度,以提高碳纤维/碳化硅陶瓷样品的组织和性能。

1 实验材料与设备

1.1 实验材料

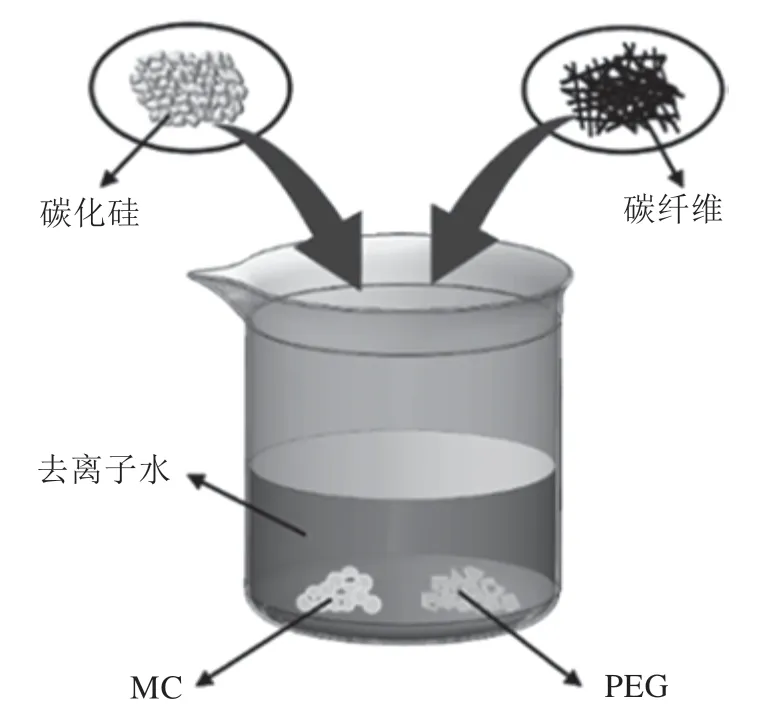

本实验的材料包括碳纤维、碳化硅、甲基纤维素(Methyl Cellulose,MC)、聚乙二醇(Polyethylene Glycol,PEG)以及去离子水。其中,碳纤维、碳化硅为原料,MC 为增稠剂,PEG 为润滑剂,去离子水为溶剂。材料的使用量为碳化硅20 g、碳化硅37 g、MC 1.2 g、PEG 0.6 g、去离子水30 mL,碳纤维/碳化硅混合溶液中碳纤维15 g、碳化硅25 g。图1 为浆料配制过程,首先将MC 与PEG 溶于去离子水中,再将碳纤维和碳化硅分别加入混合后溶液,最后以400 r·min-1的速度球磨6 h,得到打印所需要的浆料。

图1 浆料配制过程

1.2 主要设备

实验设备包括多材料直写3D 打印机、无油空气压缩机、电热恒温鼓风干燥箱、行星式球磨机、真空气氛炉、优普系列超纯水机以及电动拉力试验机。

2 实验设计

本实验分为打印和烧结2 个部分。打印部分采用直写式3D 打印技术制备打印样品。直写式3D 打印将具有流变性能的浆料通过特定的基础装置挤出,浆料本身具有的黏性使打印丝、打印层之间紧密结合,最终形成完整的三维结构[9-10]。烧结部分分为浸渍和烧结温度的设定,具体实验设计如下。

2.1 直写式3D 打印

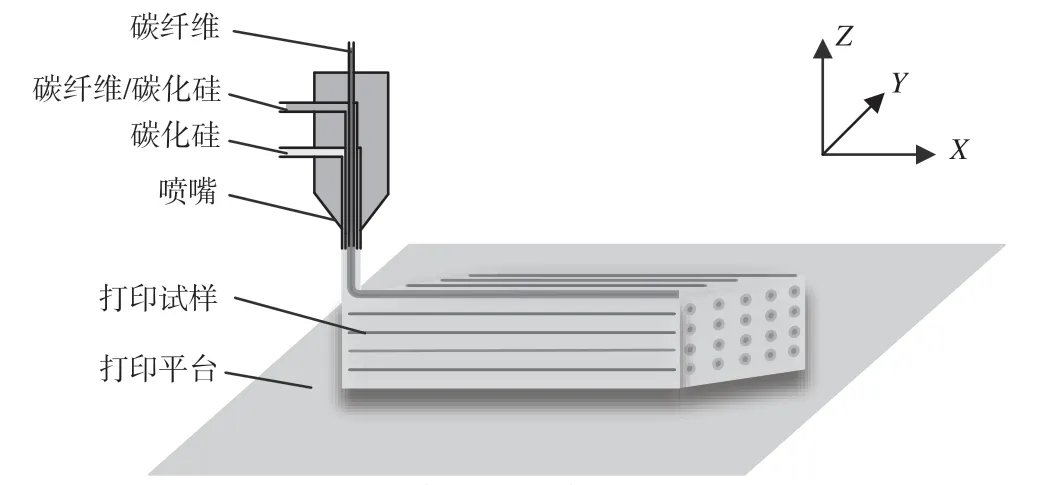

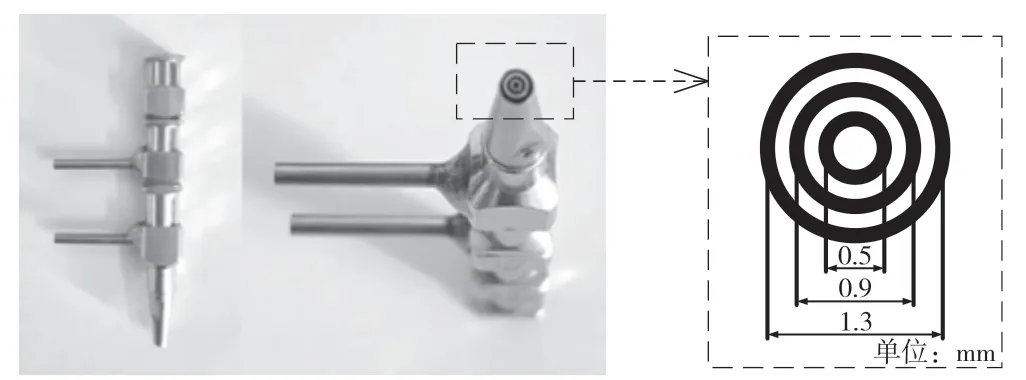

实验以碳纤维、碳化硅为原材料,采用三同轴直写成型的方法进行试件打印,打印示意如图2 所示。打印采用三同轴喷嘴,如图3 所示。通过喷嘴外径、中径、内径的材料依次为碳化硅、碳纤维/碳化硅、碳纤维。无油空气压缩机是连接打印机的气动装置,它压缩吸入的外部空气,排出高压气体,使得浆料从喷嘴的外径、中径、内径挤出,最终在同轴喷嘴处形成稳定的三同轴打印丝。同轴喷嘴的外径、中径、内径的直径分别为0.5 mm、0.9 mm、1.3 mm,挤出压强分别为0.4 MPa、0.5 MPa、0.3 MPa,设定打印速度为0.6 mm·s-1,分层厚度为0.7 mm,填充率为70%。

图2 直写打印碳纤维/碳化硅的打印示意图

图3 三同轴打印喷嘴

2.2 烧结工艺

烧结工艺分为浸渍和高温裂解2 个步骤。通过优化浸渍工艺和烧结温度,能够解决由制备周期长、烧结温度高及致密化困难等原因造成的样品力学性能不稳定等问题。

2.2.1 浸渍条件

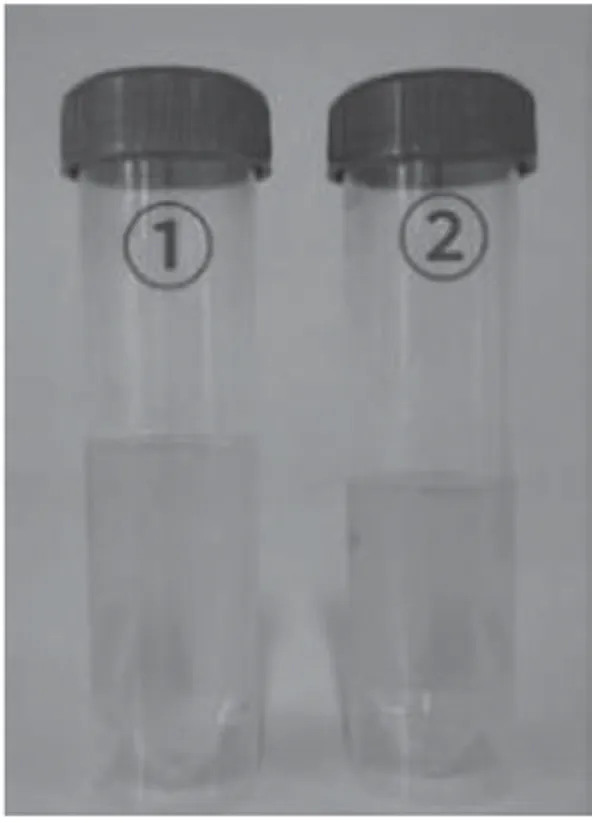

浸渍液在制备碳纤维/碳化硅陶瓷样品中起着非常重要的作用。它是纤维-基体界面形成的基础,决定着材料的致密化进程,很大程度上影响着材料的力学性能[11-12],因此应合理设计浸渍工艺。浸渍液由聚碳硅烷与二甲苯混合而成。不同配比的浸渍液,如图4所示。试管1、试管2 中的浸渍液分别按照不同的比例配制,试管1 溶液中聚碳硅烷与二甲苯的配比为1 ∶1,试管2 溶液的配比为2 ∶3。试管1 溶液的浓度高于试管2 溶液。从图4 可直观观察到,不同质量分数的聚碳硅烷会呈现出不同的透明度。聚碳硅烷的黏度和流动性随着温度的变化而变化,因此为了浸渍液能够最大限度进入碳纤维/碳化硅陶瓷样品内部,实验选择在65 ℃下浸渍1 h,然后采用超声浸渍20 min。

图4 不同配比的浸渍液

2.2.2 烧结温度确定

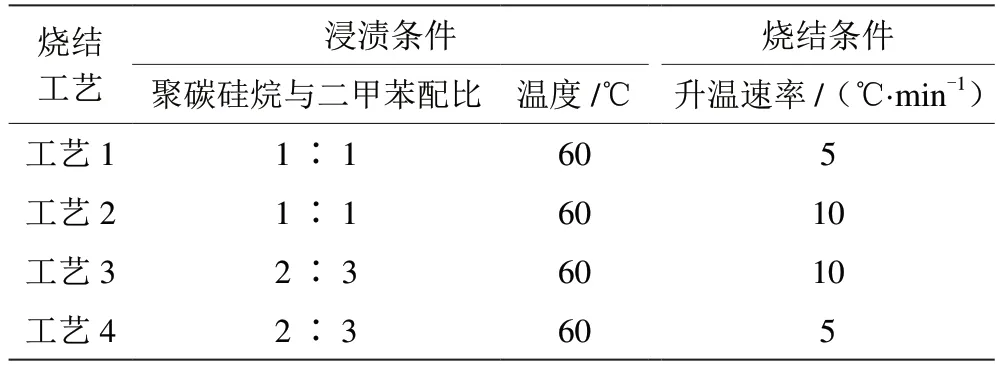

高温裂解能够在一定程度上影响碳纤维/碳化硅陶瓷样品的组织和力学性能。实验通过改变升温速率来探究高温裂解对碳纤维/碳化硅陶瓷样品性能的影响,以5 ℃·min-1、10 ℃·min-1的升温速率进行高温裂解。具体的烧结温度工艺曲线如图5 所示。将浸渍后的样品放置在干燥箱中,在120 ℃恒温下保持6 h,使其交联成型。然后将交联产物放置于真空炉中,在氩气的氛围下,分别以5 ℃·min-1、10 ℃·min-1的升温速率使烧结温度达到950 ℃并保温4 h,随炉冷却。多次重复上述程序。

图5 烧结温度工艺曲线

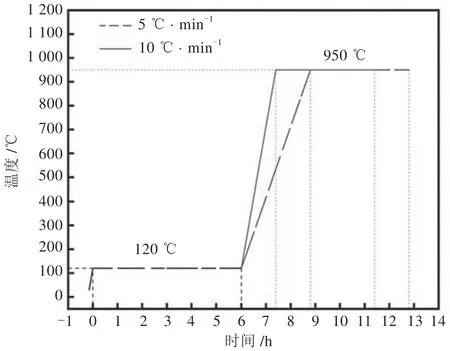

根据浸渍液和烧结温度对碳纤维/碳化硅陶瓷样品烧结的影响,实验选取4 种烧结工艺,具体条件如表1 所示。

表1 烧结工艺

2.3 性能测试

采用三点弯曲实验的方法,测试烧结后的碳纤维/碳化硅陶瓷样品的抗弯曲强度。根据《工程陶瓷冲击韧性试验方法》(GB/T 14389—1993)和《精细陶瓷高温弯曲强度试验方法》(GB/T 14390—2008),利用SolidWorks 软件绘制打印模型,模型长度为45 mm,宽度为4 mm,厚度为3 mm。烧结样品通过电动拉力试验机进行三点弯曲实验,跨距为30 mm,测试速度为1 mm·min-1。此外,实验采用阿基米德排水法测量烧结样品的密度,记录每次烧结后样品的质量,计算烧结样品的质量变化。在测量过程中,应多次测量取平均值。

3 结果与分析

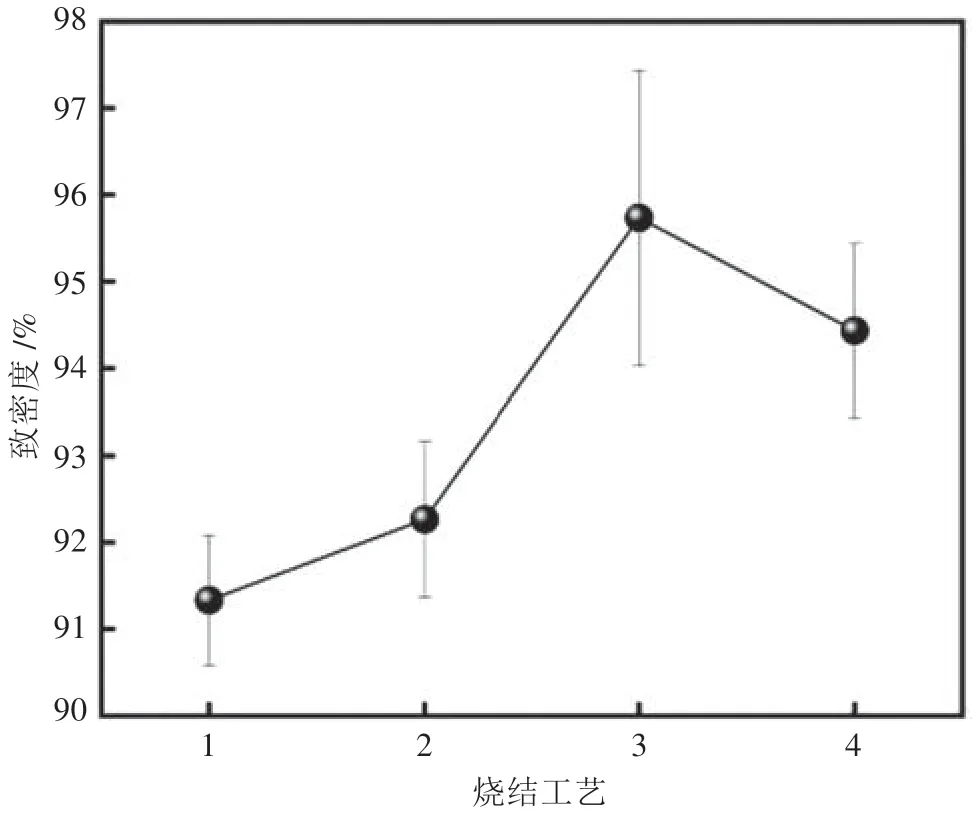

烧结工艺不同,烧结后样品的组织性能也有所不同。文章分析4 种烧结工艺对碳纤维/碳化硅陶瓷样品致密度和抗弯强度的影响,进而得出合适的烧结工艺。

3.1 烧结工艺对碳纤维/碳化硅陶瓷样品致密度的影响

每组取2 个样品,记录样品质量随烧结次数的变化,如图6 所示。观察8 个样品,可以得到样品质量与烧结次数之间的一般性规律。第一次烧结后样品质量减少,第二次烧结后样品质量开始增加,随着烧结次数的增多,增重逐渐减小趋于稳定。这是因为在重复浸渍-交联-裂解过程中,随着烧结次数的增加,样品的孔径数量减少,浸渍达到饱和状态,继续浸渍样品密度不再改变或变化甚微。因此,烧结次数设定为7 次左右最为合适,重复烧结过多效果甚微,还可能损坏碳纤维/碳化硅陶瓷样品的组织性能。

图6 烧结后碳纤维/碳化硅陶瓷样品的质量变化

图7 为烧结工艺对烧结后碳纤/碳化硅陶瓷致密度的影响。采用不同烧结工艺烧结后,碳纤维/碳化硅陶瓷样品的致密度不同。烧结工艺1 的致密度效果最差,烧结工艺3 的致密度效果最好,样品致密度达到95.5%,这表明烧结工艺对烧结后纤维/碳化硅陶瓷样品的致密度有一定的影响。

图7 烧结工艺对碳纤维/碳化硅陶瓷样品致密度的影响

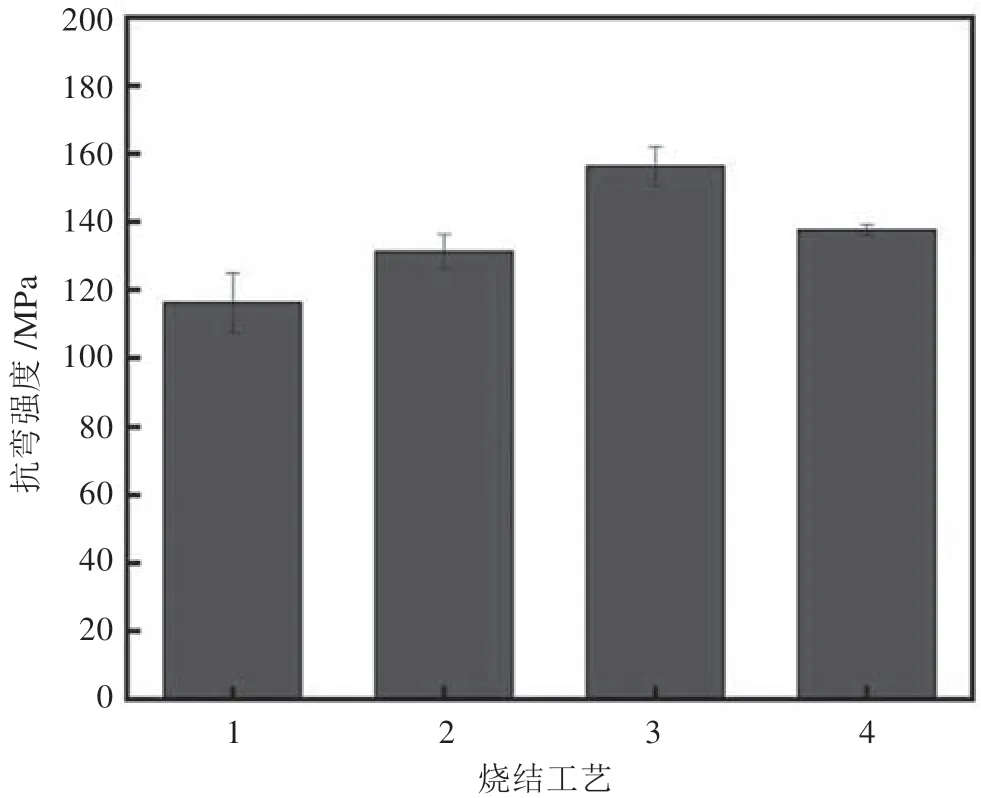

3.2 烧结工艺对碳纤维/碳化硅陶瓷样品力学性能的影响

为研究烧结工艺对样品力学性能的影响,本次实验制备抗弯强度标准件进行测试。图8 为不同烧结工艺制备的样品的抗弯强度。通过对比工艺1 与工艺4、工艺2 与工艺3 样品的抗弯强度,可以得出浸渍液2浸渍的样品的抗弯强度大于浸渍液1 浸渍的样品。

图8 不同烧结工艺下碳纤维/碳化硅陶瓷样品的抗弯强度

即使浸渍液的黏度和流动性随着温度的升高而提高,但是高浓度浸渍液进入碳纤维/碳化硅陶瓷样品内部的量仍低于低浓度浸渍液,因此经浸渍液2 浸渍过的样品其烧结后抗弯强度更高。比较工艺1 与工艺2、工艺3 与工艺4 样品的抗弯强度能够得到,升温速率为10 ℃·min-1的样品的抗弯强度大于升温速率为5 ℃·min-1的样品,从而可以得出提高升温速率有利于增强样品的抗弯强度。对比工艺2 与工艺3 样品的抗弯强度,能够发现升温速率对抗弯强度的影响相对较大。综上所述,采用烧结工艺3 即浸渍液中聚碳硅烷与二甲苯的比例为2 ∶3、升温速率为10 ℃·min-1,有利于提高碳纤维/碳化硅陶瓷样品的抗弯强度,烧结后样品的抗弯强度最大值为156 MPa。

4 结语

文章采用三同轴直写式3D 打印技术打印碳纤维/碳化硅陶瓷样品,通过研究4 种烧结工艺对碳纤维/碳化硅陶瓷样品的影响,获得其烧结过程。结果表明:碳纤维/碳化硅陶瓷样品的质量与烧结次数呈现一般性规律,随着烧结次数的增加,样品增重逐渐减小且趋于稳定;不同烧结工艺烧结后碳纤维/碳化硅陶瓷的致密度不同,最小为91.5%,最大可达95.5%。经过不同烧结工艺烧结后的碳纤维/碳化硅陶瓷样品的抗弯强度有所不同,经烧结工艺3 烧结后的碳纤维/碳化硅陶瓷样品的抗弯强度最大,为156 MPa。烧结工艺3 即浸渍液聚碳硅烷与二甲苯的比例为2 ∶3,碳纤维/碳化硅陶瓷样品在60 ℃下保温浸渍1 h、超声浸渍20 min,将浸渍后的样品置于干燥箱中120 ℃恒温保持6 h 交联成型,然后将交联产物放置于真空炉中,在氩气的氛围下,以10 ℃·min-1的升温速率使温度达到950 ℃并保温4 h,重复上述程序7 次。