一种新型平面机器人设计及仿真分析

刘凯 程 斌 刘亚如

(埃夫特智能装备股份有限公司,芜湖 241000)

选择顺应性装配机器手臂(Selective Compliance Assembly Robot Arm,SCARA)又被称为水平多关节机器人,是一种平面运动的机器人构型,具备高速、高精度的特点,主要应用于3C 行业、新能源行业、食品行业等[1]。传统的SCARA 机器人,其第三关节沿Z方向的上下平移运动,由于上下运动的关节布置在末端,工作域为扇形面,且受限于丝杆的长度和底座的高度,只适用于小范围上下运动的场景。

针对传动SCARA 的缺点,进一步研究和优化SCARA 的构型。张良安等针对传统SCARA 的不足,额外增加2 个自由度,以提升机构的灵活度,扩大其工作空间,实现其在更多领域的应用[2]。朱伟等基于并联机构刚度好、承载能力强的特点,设计了一种可实现SCARA 运动的新型四自由度高速并联机器人机构[3]。王海峰等对SCARA 机器人的机械系统进行机构设计和分析,验证了SCARA 机器人传动方案与机械结构设计的可行性[4]。赵春等从SCARA 机器人构型原理出发,从驱动布置方式、零部件优化及动力学分析等角度,阐述SCARA 机器人本体的研究现状[5]。

文章针对传统SCARA 机器人存在的上下行程运动空间不足的问题,设计了一种新型平面机器人结构。在传统SCARA 机器人构型的基础上进行优化,通过将用于上下平移的第三关节移动到第一关节处,实现机器人第一关节到第三关节整体的上下平移,具备更大的三维运动空间,满足更多领域的应用要求。同时,对机器人关键部位的结构进行详细的方案设计和传动设计,并进行电机、减速机的初步选型。通过动力学仿真分析各轴的受力情况,根据仿真的力矩曲线验证机器人选型和设计的合理性。

1 机器人设计

1.1 总体设计

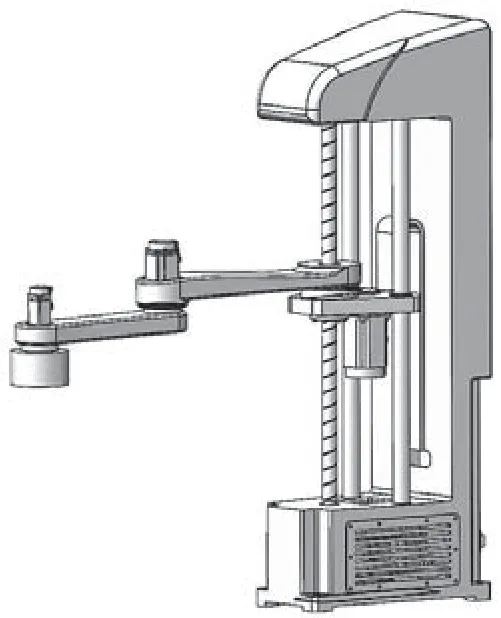

本设计中的新型平面机器人由基座、第一关节部、第二关节部、第三关节部、第四关节部组成。其中,第一关节部由滚珠丝杆、2 个对称布置的支撑柱、拖链系统等组成。机器人的总体结构如图1 所示。

图1 新型平面机器人总体结构

新型平面机器人基座的作用是固定和搬运平面机器人。在基座内设置驱控系统并接入动力电源,即可实现机器人的运动。第一关节部的电机安装在基座内,通过电机驱动滚珠丝杆实现第二到第四关节部整体的升降运动。第一关节部内2 个对称布置的支撑柱用于提升整体的刚性,实现平稳的升降运动。拖链系统固定端位于基座上,活动端安装在第二关节部,起到保护电缆的作用。第三关节部安装在第二关节部上,第四关节部安装在第三关节部上。新型平面机器人的主要技术参数如表1 所示。

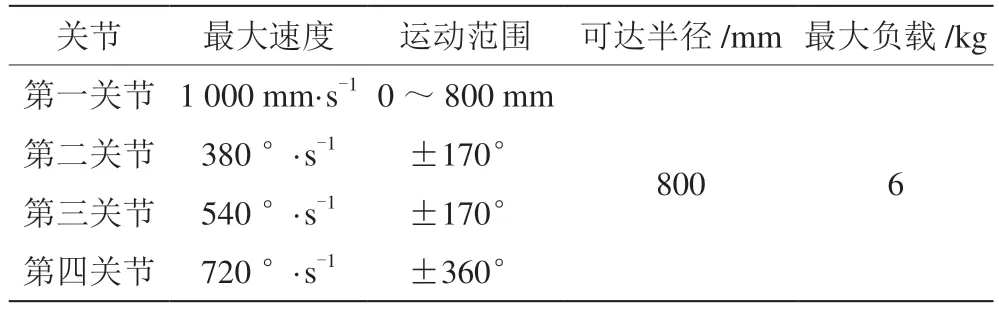

表1 新型平面机器人的主要设计参数

新型平面机器人将传统SCARA 机器人末端滚珠花键的结构形式,由第三关节调整到第一关节部,使机器人第二到第四关节部能够整体升降,这样能大幅扩大机器人的上下运动空间,可以在更大空间内实现抓取和搬运动作[6]。同时,对称布置的支撑柱可以有效提升运行刚性,保证整体运动的平稳性。

1.2 关键部位结构设计

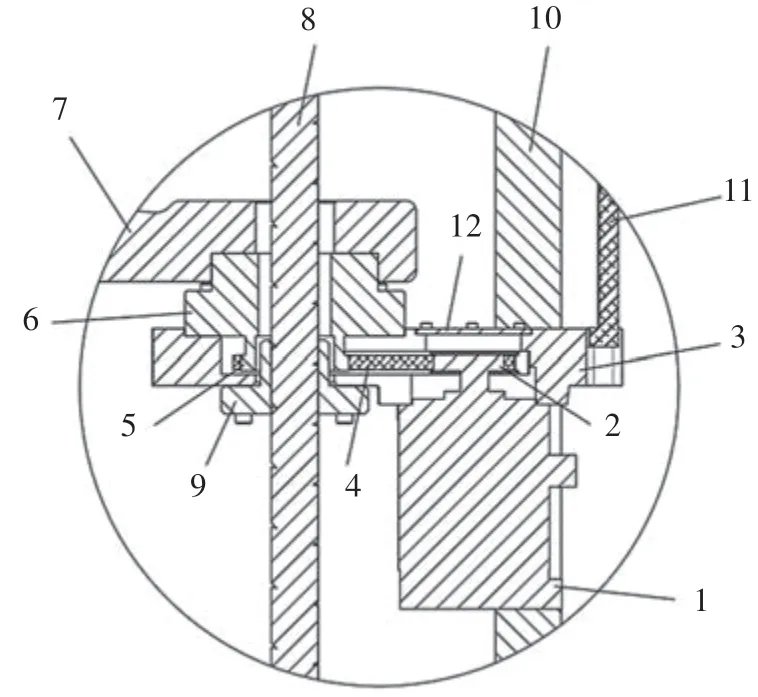

根据平面机器人的功能要求,将第一关节部设计为具备上下运动的升降结构。该结构作为整个结构调整中最关键的部位,需要进一步对其进行设计。新型平面机器人第二关节部结构,如图2 所示。第二关节部由电机、固定板、输入带轮、同步带、输出带轮、减速机、连接轴以及密封盖组成。

图2 新型平面机器人第二关节部结构

由于滚珠丝杆和支撑柱要贯穿于第二关节部,减速机要采用中空型减速机。中空结构的谐波减速机,其电机与减速机之间采用同步带传动,能够实现高速、高精度的力矩传递,同时便于结构方案的设计。减速机和电机均安装在固定板上,固定板前端通过连接轴安装在滚珠丝杆上,后端两侧通过滑动轴承安装在支撑柱上。在电机上端设计有密封盖,既可以避免灰尘进入传动系统,也方便带轮的安装和维护。

1.3 机器人各关节传动形式设计

新型平面机器人各个关节的传动如下:第一关节部(上下运动)→伺服电机→滚珠丝杆;第二关节部(回转关节)→伺服电机→带传动→中空谐波减速机;第三关节部(回转关节)→伺服电机→谐波减速机;第四关节部(回转关节)→伺服电机→谐波减速机。

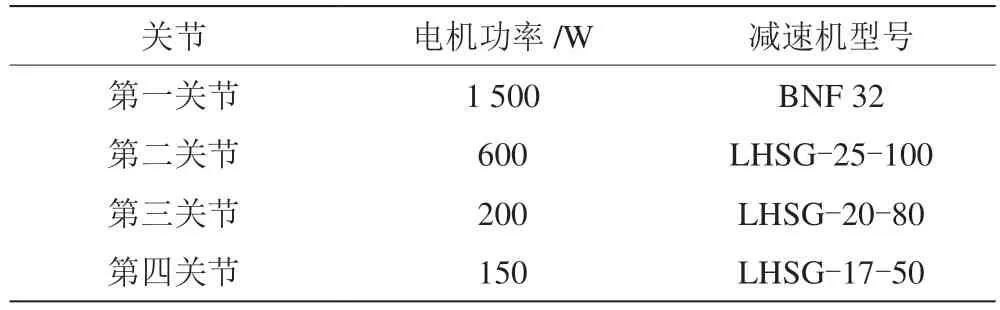

根据传动形式,选择机器人各关节的电机和减速机。初步确定的电机、减速机,电机功率和减速机型号如表2 所示。减速机选择谐波减速机,品牌为绿的谐波,丝杆品牌选择THK。

表2 新型平面机器人部件选型

2 机器人动力学仿真分析

2.1 机器人动力学建模

在SolidWorks Motion 仿真软件中建立机器人的三维模型,同时在末端加6 kg 负载,对J2、J3、J4关节的最大速度和负载下的力矩进行仿真分析。仿真模型如图3 所示。

图3 动力学仿真三维模型

2.2 机器人动力学仿真分析

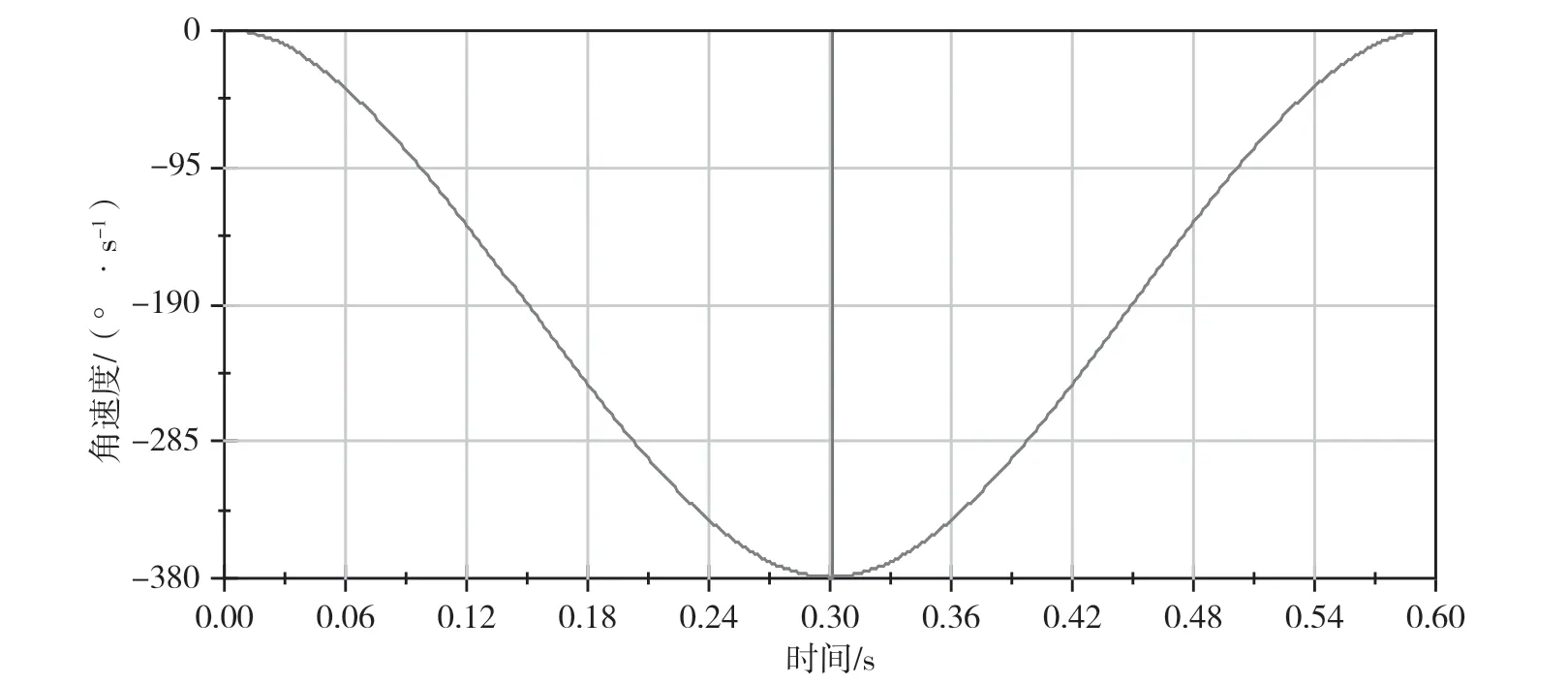

根据机器人的节拍要求,在软件中设置机器人速度和加速度的仿真时间,如图4 所示。图4 中,机器人在0~0.3 s 加速运行,速度最大达到380 °·s-1,在0.3~0.6 s 减速运行,速度从380 °·s-1降到0 °·s-1。

图4 第二关节轴的速度曲线图

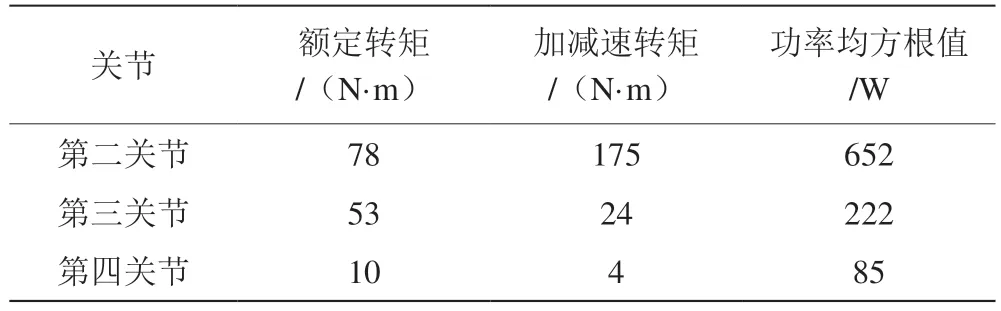

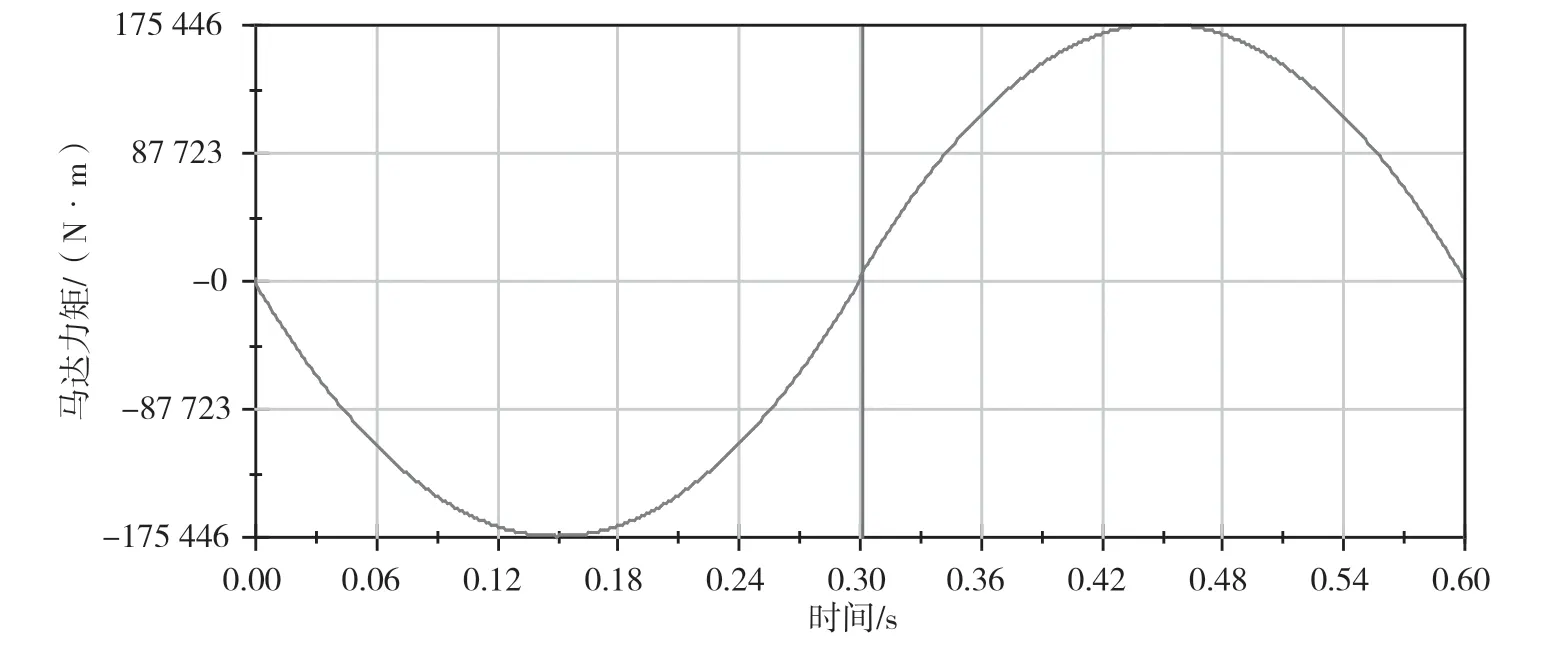

根据速度曲线图中的参数运行,采集第二关节轴的关节力矩,如图5 所示。第二关节轴的最大力矩为175 N·m。采用同样的方法依次对第三关节轴和第四关节轴进行仿真分析,仿真数据如表3 所示。

表3 第二、第三、第四关节仿真数据

图5 第二关节轴运动力矩图

分析仿真结果可知,第二关节轴的推荐功率为652 W,输出端最大力矩为175 N·m,额定转矩为114 N·m。根据电机和减速机选型要求,仿真的最大功率要大于选型的最大功率,因此初步选型的600 W电机无法满足需求,需要调整为750 W。额定转矩和加减速转矩分别对应减速机的额定转矩和启停转矩,根据减速机的使用要求,它们要分别小于相应的值。通过查询减速机样册可知,第二关节轴所选择的LHSG-25-100 减速机的额定转矩为84 N·m,启停转矩为194 N·m,满足设计要求。采用上述方法,校核和调整第三关节轴和第四关节轴电机的选型。

3 结语

针对传统SCARA 机器人运动空间不足的缺点进行改进,将第三关节上下运动的丝杆传动设置在第一关节处,实现机器人整体的上下运动,扩大运动空间。对新型平面机器人的传动结构进行详细设计,在方案上确保其工艺的合理性,初步选择电机和减速机型号,通过动力学仿真验证选择的电机和减速机型号是否合理,为后续样机的制作和生产提供依据。