低熔点合金熔模制作叶轮石膏芯的工艺研究

王磊 杜 娟 冷 冰 张福强 曹 军

(1.山东豪迈机械科技股份有限公司,高密 261500;2.山东省轮胎模具关键技术重点实验室,高密 261500)

闭式叶轮是离心式压缩机的核心部件之一,具有形状复杂、壁厚不均匀、叶片数量多、型面扭曲以及精度要求严格等特点。为保证叶轮铸件质量和铸造精度,铸造闭式叶轮时通常采用石膏芯-金属型低压铸造的方式。闭式叶轮叶片往往呈三维扭曲状,使用普通方法制作石膏芯无法脱模,如何制作出精度高、表面粗糙度数值低、一体成型的石膏芯,是闭式叶轮铸造的技术难点。采用低熔点合金制作叶片模型,熔模制作高精度的石膏芯叶片空腔,并制作出一体成型的叶轮石膏芯,实现了叶轮叶片的精密成型。

1 低熔点合金概述

1.1 低熔点合金的概念

低熔点合金是Bi、Sn、Zn、Pb、Cd、In、Ga、Sb 等元素组成的二元或多元合金的统称。低熔点合金的熔点没有严格的范围界限,一般认为熔点低于232 ℃的合金即为低熔点合金[1]。根据是否具有单一熔点,低熔点合金又分为共晶合金和非共晶合金,实际工业化应用中的低熔点合金绝大部分为共晶成分。低熔点合金具有低蒸汽压、良好的导热性、易加工、流动性好、成模清晰、固化时尺寸可控以及可重复使用性等优点,广泛应用于各工业领域,如大型薄板冲压模具、复杂薄壁零件制造、熔模铸造模具型芯、相变储热材料等方面[2]。

1.2 低共熔点理论

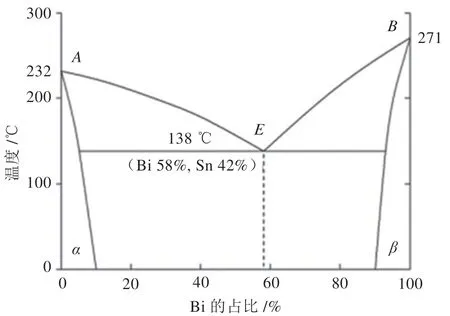

图1 为Bi-Sn 合金相图。Bi 的晶格类型为菱面体,晶格类型的差异使其与Sn 无法形成均匀一致的固溶体,只能形成有限固溶体,即Bi 溶于Sn 中的α相或Sn 溶于Bi 中的β相。图1 中,E点是共晶点,温度降至138 ℃时,由液相中同时析出α相和β相,进而形成混合物,即为共晶体,其成分含58%的Bi 和42%的Sn[3]。在共晶点E处呈现三相共存,比纯Bi、纯Sn 的熔点都低,因此被称为低共熔点。在该点析出的混合物称为低共熔混合物。低共熔物一般具有比较特殊的致密结构,两种固相总是呈片状或粒状均匀交错在一起,此时系统具有较好的强度[4]。

图1 Bi-Sn 合金相图

2 低熔点合金熔模制作叶轮石膏芯

2.1 低熔点合金叶片成型模具

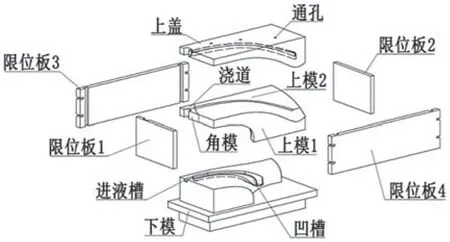

低熔点合金叶片模具装配示意如图2 所示,该模具由上模、下模、角模、上盖以及限位板等组成。

图2 低熔点合金叶片模具装配示意

叶片模具的上盖及下模设有三维扭曲的凹槽,用于形成叶片的上下两端,使叶片与石膏芯模具中的装配槽相配合,进行叶片定位[5]。上模表面为扭曲面,上模之间的缝隙即为形成叶片形状的空腔。上模上表面与上盖配合,上盖一侧设有浇口,同角模的直浇道相配合。上盖的凹槽内部设有通孔,用于排气及指示模具内部液体的液位高度。

浇注时,低熔点合金液自上盖浇口处浇入,经直浇道、进液槽进入下模凹槽,充满整个型腔。待通孔处有合金液流出,即可停止浇注。叶片模具的分块配合不但能够实现对三维扭曲叶片的制作,而且易于加工,模具分解方便,在起模过程中能够最大限度减小模具对成型叶片表面造成的损伤。

2.2 低熔点合金叶片成型工艺

文章所用的低熔点合金为Bi-Sn 合金,其成分占比及物理性能如表1 所示。

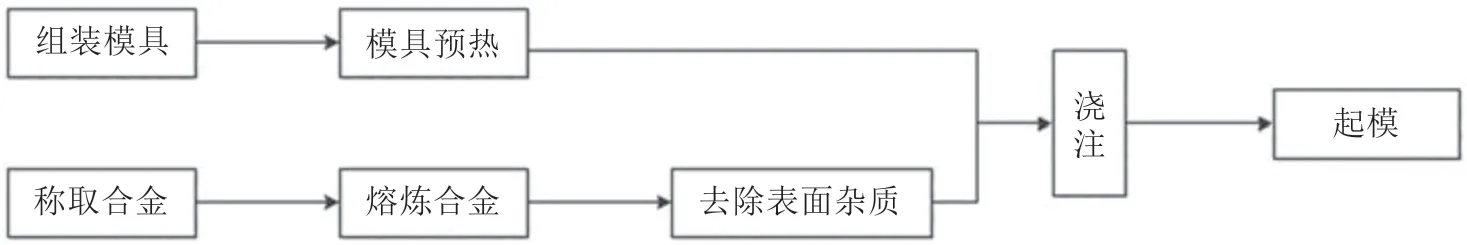

由表1 可知,Bi-Sn 低熔点合金的热膨胀系数接近0,可以认为合金液在凝固过程中既不收缩也不膨胀,因此无须考虑叶片及叶片成型模具的收缩率和退让性[6]。低熔点合金叶片浇注工艺过程,如图3 所示。

图3 低熔点合金叶片浇注工艺过程

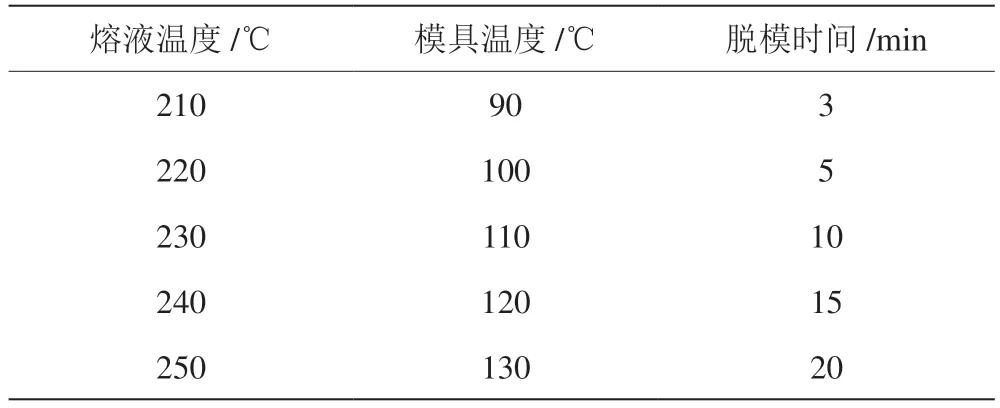

对于特定的低熔点合金,成型工艺参数主要包括浇注时的熔液温度、模具温度和脱模时间等[7]。通过单一变量法对上述因素在不同水平下进行试验,并确定最终的工艺参数,如表2 所示。

表2 低熔点合金叶片成型工艺参数

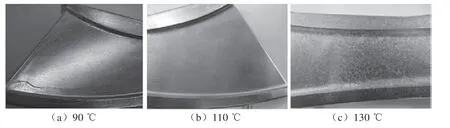

通过研究不同的模具温度对叶片表面质量的影响,发现模具温度对合金凝固速度有较大影响。当模具温度过低时,合金温度降低过快,叶片易出现冷隔。当模具温度过高时,合金冷却速度过慢,造成晶粒粗大,表面粗糙度差。当模具温度为110 ℃时,叶片表面质量最好。浇注时,不同模具温度下叶片表面质量对比如图4 所示。

图4 不同模具温度对叶片表面质量的影响

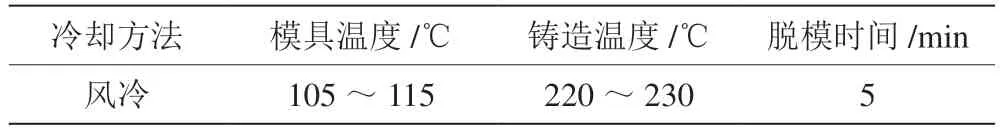

通过多组对比试验得出低熔点合金叶片最佳浇注工艺参数,如表3 所示。采用表3 工艺参数获得的低熔点合金叶片模具成型完整、表面质量较好、无明显缺陷,能够满足使用要求。

表3 低熔点合金叶片最佳浇注工艺参数

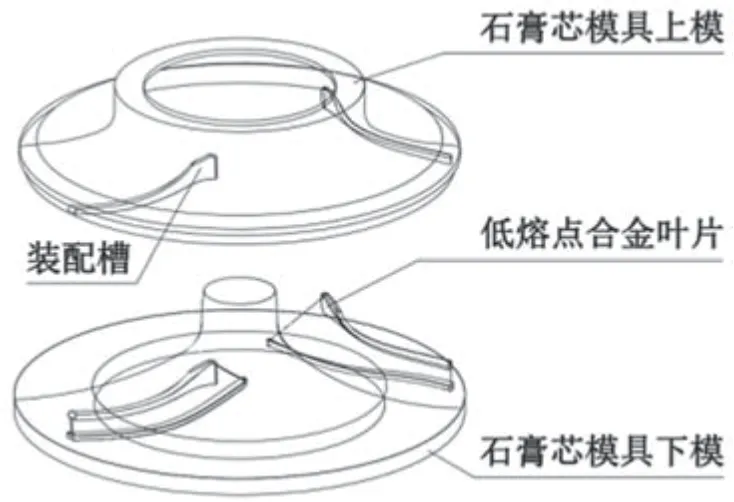

2.3 石膏芯制作

为制作一体成型的闭式叶轮石膏芯,将石膏芯模具设计为上下模两部分,在上下模中均有与低熔点合金叶片相配合的装配槽,如图5 所示。组装时,先将低熔点合金叶片装配在下模的装配槽中,再将上模竖直下落并与下模配合。装配完毕后,从石膏芯模具上端灌注石膏浆料并静置固化,待凝固后拆模[8]。

图5 叶轮石膏芯模具装配示意

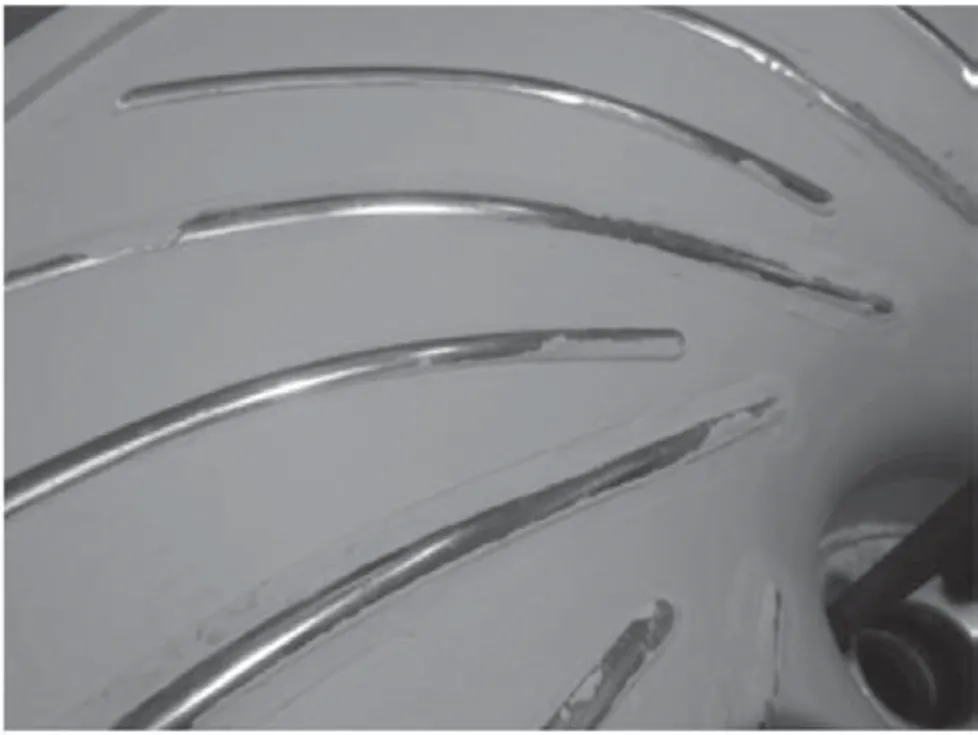

拆模后的石膏芯自然干燥2 h,干燥后低熔点合金叶片嵌入石膏,局部图如图6 所示。自然干燥后,人工修整石膏芯表面缺陷,将石膏芯放入干燥机,升温至300 ℃进行干燥。由于Bi-Sn 低熔点合金的熔点为138 ℃,在干燥过程中合金会熔化,并在重力作用下流出,应使用专用容器进行回收,以便重复利用。叶片完全熔化后,在石膏芯内部留下与叶片形状相同的空腔。叶轮铸造时,金属液流入空腔形成叶片。石膏芯300 ℃干燥后图片,如图7 所示。

图6 叶轮石膏芯自然干燥后局部图

图7 叶轮石膏芯300 ℃干燥后图片

此方式获得的叶轮石膏芯成型精度高、内壁光滑、无粉尘等颗粒状杂质,铸造叶轮时有利于叶片位置的平稳充型,气孔等铸造缺陷少。从实际生产中收集的数据来看,叶片成型率在98%以上。

3 结语

低熔点合金叶片模具采用分块配合设计,易于加工,方便装配和拆模操作。石膏芯模具采用上下分体配合设计,并设计相应的装配槽方便叶片装配。通过合适的低熔点合金浇注工艺,得到形状完整、尺寸精确、表面质量良好的低熔点叶片模型。石膏芯在高温干燥过程中,低熔点合金叶片熔化、流出,从而获得成型精度高、内壁光滑、无粉尘等颗粒状杂质的闭式叶轮石膏芯。