航空发动机试车台多方位排气引射系统设计与分析

郑永清 巫 坤 赵佳伟

(中国航发南方工业有限公司,株洲 412002)

排气引射系统是航空发动机试车台的重要组成部分,作用是将试车过程中发动机产生的燃气排出试车间,其排气引射性能直接影响发动机的性能参数。若排气不畅,试车间内可能产生燃气回流,使发动机的部分燃气重新被发动机吸入。燃气回流将造成发动机温度升高,推力下降,若继续试车,燃气反复回流,将导致发动机温度不断增加,后果十分危险[1-2]。

为解决某航空发动机试车台右下方40°排气问题,并兼顾以后发展型号的不同角度排气问题,计算和设计排气引射筒的几何尺寸。采用Fluent 软件对改造设计后的排气引射系统进行气动分析,通过气动分析验证此排气引射系统设计的可行性。此次的计算设计对该发动机其他型号排气引射系统的研制以及其他多方位排气引射系统的应用具有理论指导作用和实际意义。

1 总体设计

1.1 排气引射筒结构尺寸和位置尺寸的确定

试车台排气系统主要由一级引射筒体、二级引射筒体、排气塔以及筒体支撑等部分组成。排气系统的一级引射筒体前端为固定支撑结构,后端为活动支撑结构。在发动机试车过程中,发动机尾喷气流对一级引射筒产生冲击,同时产生激波等复杂流场,从而给引射筒施加一个复杂的勺动态载荷。其中,部分发动机的尾喷口沿轴线下偏一定角度,使一级引射筒体承受一定的径向载荷。由于发动排气波动范围较大,一级引射筒始终处于振动状态。在发动机试车台排气系统中,一级引射筒体的结构尺寸和位置尺寸是决定排气系统性能指标的重要参数,为保证试车台排气系统性能指标不发生改变,一级引射筒体的位置尺寸与发动机排气口位置保持一致。根据文献[3],排气口的截面积应满足的公式为

式中:S为排气筒截面积,m2;Q为发动机最大排气量,m3·h-1;V为排气筒平均气流速度,m·s-1。排气消声装置内的平均气流流速V应不大于14 m·s-1,一般取值为10~11 m·s-1。

根据计算得出的排气口截面积S和发动机排气喷口的尺寸,将排气引射筒均化为长×宽的横截面。

1.2 总体结构布局设计

根据航空发动机的研制进程要求,从发动机设计开始到最后生产交付使用,需要进行大量的试验试车工作。试车台排气系统的作用是将发动机产生的高温、高速燃气排入大气。试车台排气系统的引射作用,使试车间内产生气体的流动。在发动机地面试车台中,发动机排气过程类似于引射混合器的工作过程,发动机的尾喷口气流作为主流,后端排气系统的排气筒体为气流混合管,发动机的尾喷口气流将试车间内的常温空气引射进排气筒体,两股气流在排气筒体内充分混合降温后进入排气消声塔,再由排气消声塔排向大气[3]。

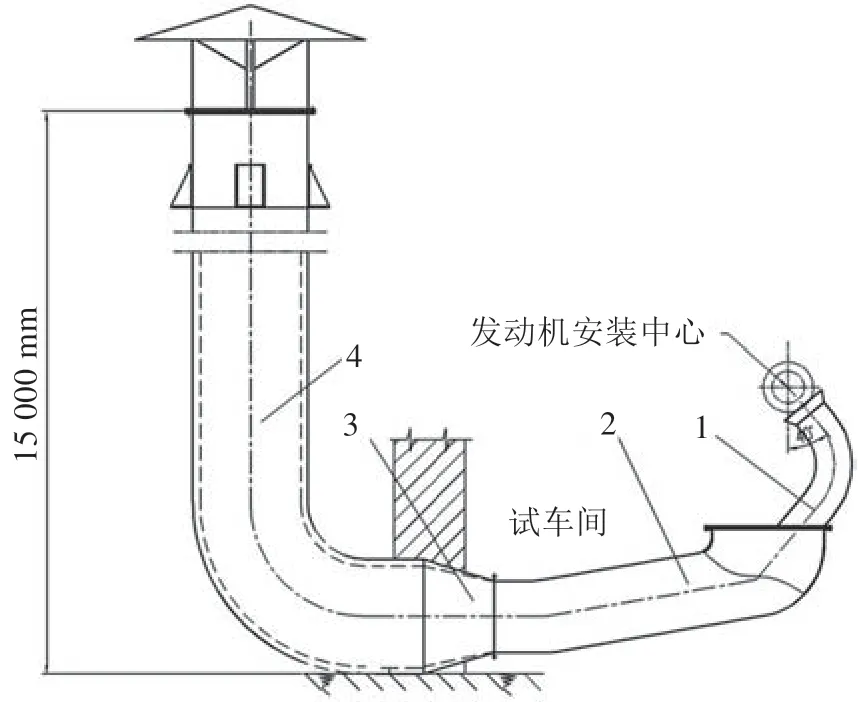

根据计算取值,结合试车台现场实际状况,综合考虑气体的膨胀与该发动机其他型号的研制,确定总体结构如图1 所示。

图1 排气引射系统总体结构

活动排气引射转接头1 为右下方40°方向排气(某车台有3 个不同方向的排气引射转接头),固定引射筒2 设计为带有公共安装止口,方便3 个不同方向的排气引射转接头的安装拆卸。排气塔4 与固定引射筒2 通过转接筒3 连接,排气塔4 为圆柱形套筒结构,套筒内填充消音棉起消音作用,排气塔高15 m。本排气引射系统通过更换不同方向的排气引射转接头实现多方向排气功能。

2 流体力学计算及分析

2.1 计算模型

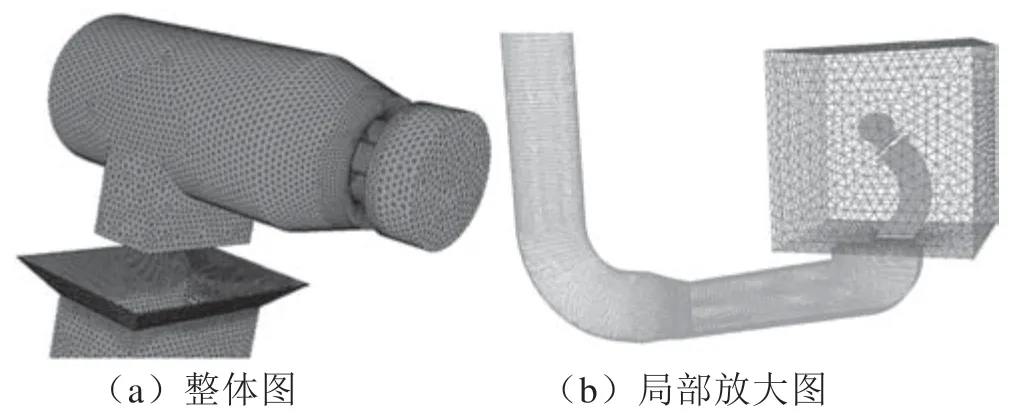

主要进行右下方40°方向排气引射系统的气动分析,探讨发动机排气喷口与车台排气管进口之间距离对排气性能的影响,同时针对该发动机未来研制型号在右下方25°方向排气的情况进行气动分析,更加科学地评估设计方案的可行性,因此计算如表1 所示的3 种状态。

表1 流体力学计算及分析状态

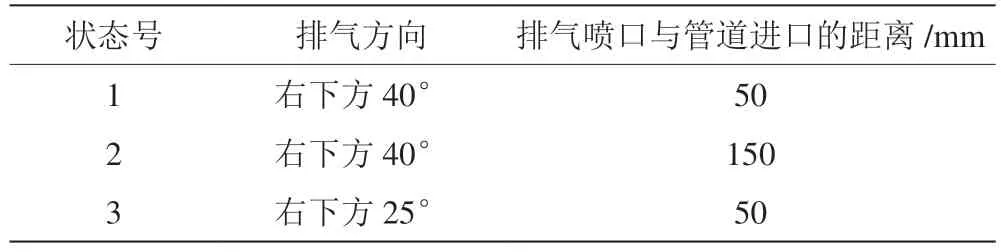

计算模型如图2 所示,该模型模拟了排气管道内气流的流场和发动机排气喷口附近外部气流的流场,同时计算模型引入了发动机的简化外廓模型。由于发动机的进气口距离排气喷口很近,可能存在相互干扰,本计算模型模拟了发动机的进排气同时存在的状况。

图2 计算模型

2.2 计算网格

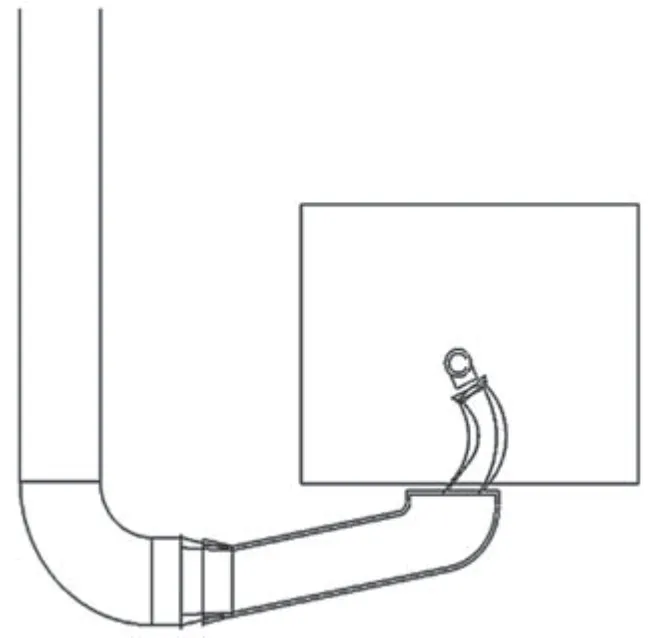

根据文献[4],3 种状态计算模型的计算网格均采用了四面体、五面体和六面体网格的混合网格,并且根据流场情况进行合理的疏密设置。计算网格数目在90 万~100 万。图3 为计算模型的网格。

图3 计算模型网格

2.3 计算软件及设置

在建立耦合连接之前,需设置Fluent 参数。耦合过程中,单相流在排气筒中输送,流场信息不断更新,因此在Fluent 中选择瞬态计算。流体材料设定为空气,由于空气是可压缩流体,选择基于压力速度的求解器[5]。管道入口设为速度进口条件,管道出口设为压力出口条件,压力与速度耦合求解采用SIMPLE 算法,重力沿流向反方向。湍流模型采用realizable k-ε 模型。

发动机喷口为质量流量边界条件(Mass-Flow-Inlet),流量为0.99 kg·s-1,总温为920 K。喷口附近为压力边界条件(Pressure-Inlet),管道出口、发动机进口压力出口边界条件,两者数值均设置为大气压力和温度,计算中通过调节背压使发动机流量达到0.99 kg·s-1。

2.4 计算结果及分析

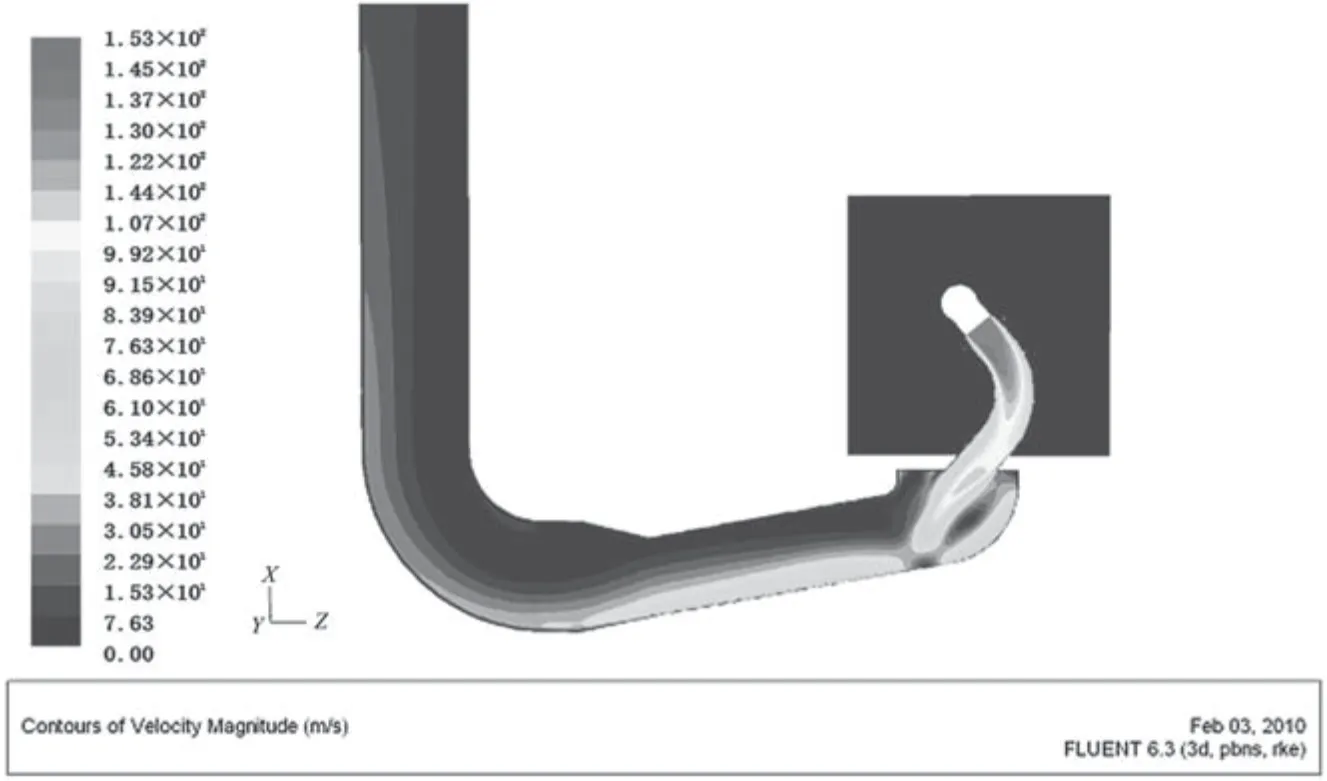

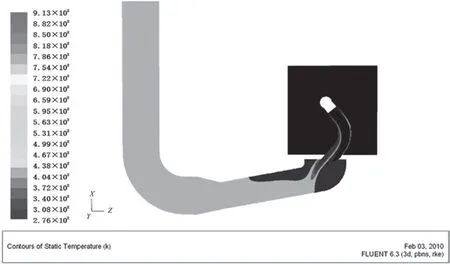

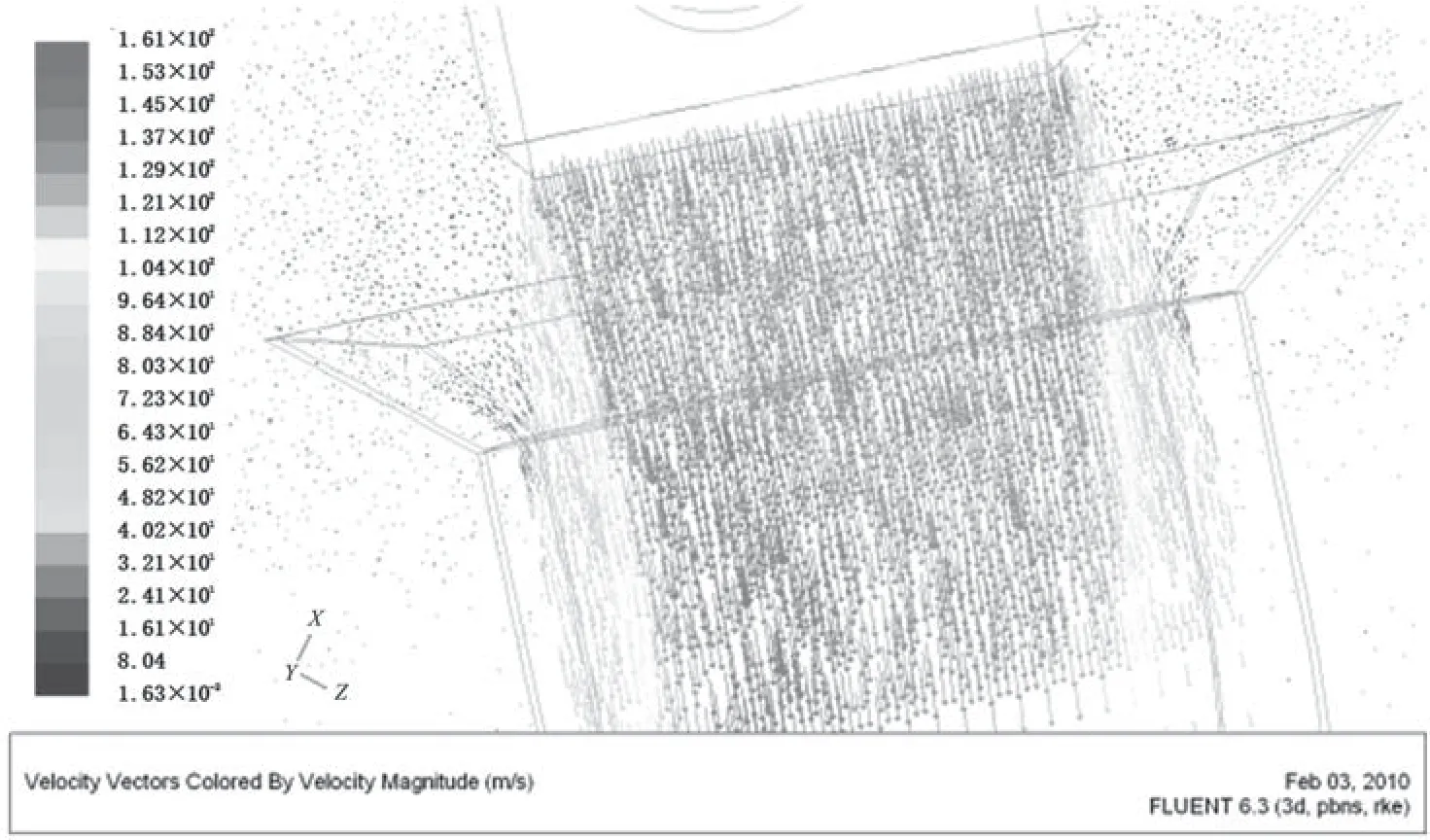

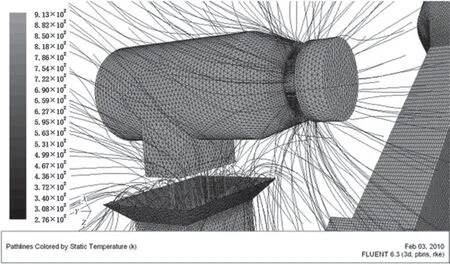

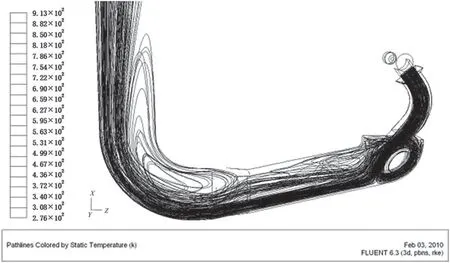

状态1(右下方40°)排气的流场计算结果如图4~图9 所示。

图4 状态1 排气时的速度分布

图5 状态1 排气时的静温分布

图6 状态1 排气时的总压分布

图7 状态1 排气时喷口附近的速度场

图8 状态1 排气时管道内的流线

图9 状态1 排气时发动机附近的流线

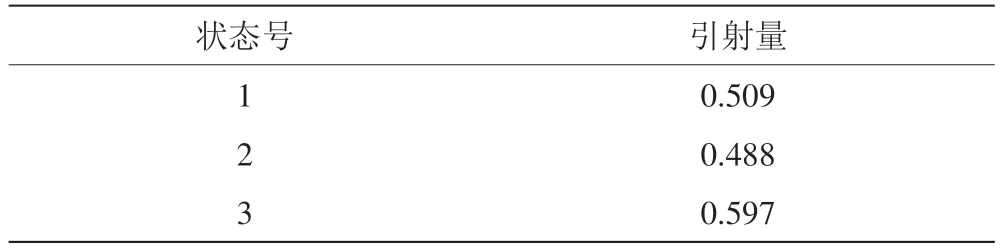

计算结果显示,3 种状态都能顺利将燃气排出,并将发动机喷口附近外部气流引射进去,具体引射量如表2 所示。

表2 引射量 单位:kg·s-1

由表2 可知,当发动机喷口与排气管进口距离相同时,往右下方25°方向排气更畅,即偏转角度越小,排气更顺畅,引射的外部气流更多;当排气方向相同时,发动机喷口与排气管进口之间距离增大,引射流量略有下降,但仍然可以将喷口喷出的燃气全部排出,说明喷口与排气管进口之间的距离对排气性能影响较小(仅限上述情况)。

3 结论

第一,运用气动力计算,研究设计满足设计要求的排气引射筒几何尺寸。第二,运用Fluent 软件对排气引射系统进行建模和气动分析,得出设计方案可以顺利排出发动机的燃气,且发动机的进气和排气不存在干扰。同时,通过对不同角度和同一角度发动机喷口与排气进口之间不同距离的排气气动分析,为将来新型号发动机试车台排气引射系统的研制提供理论依据。第三,通过实际应用,得出发动机各方位排气引射系统均能很好地将发动机燃气引射出试车间,满足发动机地面试车要求,与气动分析结论一致。