纳米孔链双层复合表面过冷池沸腾传热特性

石尔,易苹,赵斌,汪琼,张成云

(1 长沙理工大学能源与动力工程学院,湖南 长沙 410114;2 广州大学物理与材料科学学院,广东 广州 510006)

微能源、微化工、核反应工程和大规模集成电路等装置功率密度的急剧增加和设备的微型化对散热解决方案提出越来越高的要求,以确保换热装置的紧凑性、高效性和稳定运行。利用蒸发潜热的微尺度沸腾相变冷却技术被认为是解决当下高热通量器件热管理问题最有效的方法之一[1]。但相变传热技术的应用受到临界热通量(CHF)的限制,它决定了沸腾传热装置的上限[2]。

已有研究表明,微纳多孔表面由于增加换热面积,提供丰富的汽化核心和更强的液体供应能力,能有效改善沸腾传热性能,提升临界热通量[3-4]。由于气-液相变过程固有的多尺度特征以及蒸气的逸出和液体补充对有效孔径的大小存在不同要求[5],研究者在金属表面设计了树林状基础沉积蜂窝状微纳双尺度多孔[6]、微槽覆盖纳米线[7]、微纳通道覆盖微纳孔[8]等多层级结构实现强毛细作用力和高渗透率之间的平衡。由于换热表面液体补充和气泡逸出在成核位点存在反向流动阻力,在高热通量区或接近临界热通量时,气液两相之间存在的严重逆流摩擦阻力使得液体向汽化界面补给困难,这是触发CHF的基本机制[9]。一些研究者构造多孔莲花铜结合凹槽[10]、矩形干道式通道覆盖烧结多孔铜颗粒[11-12]等结构,力图合理分配气相和液相的流道。Zhang 等[11]发现多孔烧结层和小通道结合的双层结构可以很好地调节气液分布,形成独立的气-液流动路径,减小气液逆流阻力,有效提高沸腾传热性能;同时认为加热表面和多孔结构的连接方式对干道式多孔结构沸腾传热性能影响很大,应尽量减少两者间的接触热阻[12]。Kibushi等[10]指出多孔莲花铜结合沟槽的双层结构中液体和蒸气在多孔或沟槽中流动压力损失之间存在平衡,导致水和FC-72的液体补充和气泡逸出存在两种不同的协同输运方向,大大增强了饱和池沸腾的CHF。近年,超快激光表面加工技术因其具有非接触、高度可控、对基材无依赖以及加工过程无热效应等优点[13-14],成为极具竞争力的沸腾表面微纳米结构加工技术。Kruse 等[15]利用飞秒激光在不锈钢表面烧蚀不同峰谷高度的丘状结构,实现了蒸馏水饱和池沸腾的CHF 增加1.56 倍,传热系数增加近3 倍。Sitar 等[16]在激光结构化微腔硅表面进行池沸腾实验,发现在整个热通量范围展现优异的沸腾传热性能,并指出激光加工技术在强化传热领域具有巨大的潜力。

综上,将多孔表面和气液自适应协同输运的多层级结构相结合,有望进一步提升换热表面的换热性能。低沸点工质可在较低温度范围沸腾并吸收大量热量[17],过冷沸腾在高热流换热场合广泛应用[18]。因此,本文以HFE-7100为工质,采用飞秒激光加工在硅基表面构建一种具有大量汽化核心和气液相自适应协同输运的纳米孔链层级结构,形成气液自适应调控沸腾表面相界面的通道,研究在不同过冷度下池沸腾换热性能,通过高速摄像开展气泡动力学行为的可视化研究,探究过冷度和热通量对气泡演变和气液输运的影响,通过实验数据深入了解双层多孔表面的强化沸腾传热机理。

1 双层多孔表面的结构特点

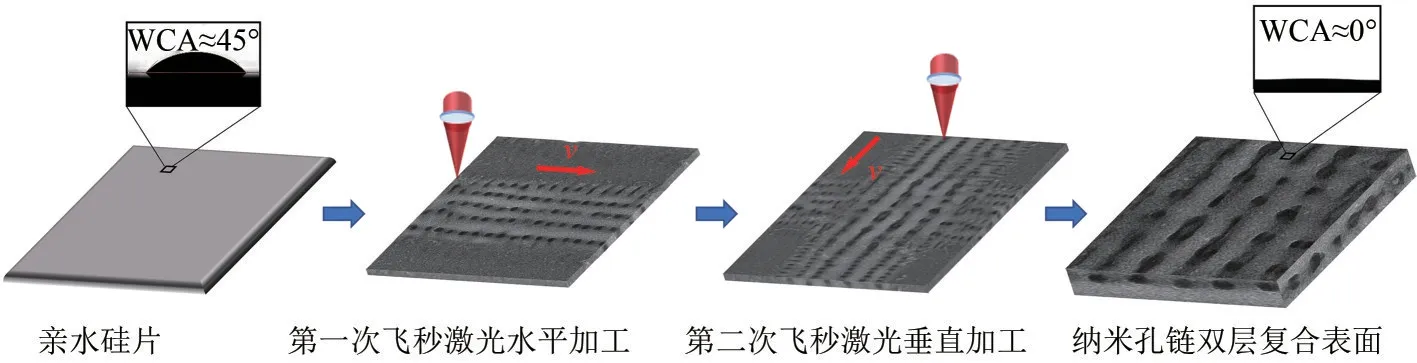

本实验样品选用掺P的N型硅片,尺寸规格为10mm×10mm×0.5mm。采用钛蓝宝石激光器作为加工光源(中心波长800nm,美国相干公司飞秒激光系统),通过飞秒脉冲激光放大级输出飞秒激光脉冲,对三维微位移平台上的硅片样品以2mW 的激光功率和1mm/s的扫描速度进行线扫描,诱导出二维嵌套的纳米孔链双层复合结构(简称双层多孔结构),其详细加工工艺见文献[19]。获得的双层多孔表面扫描方式和逐层结构如图1所示。输出脉冲在硅表面沿垂直方向扫描加工一次后形成纳米孔结构后,再沿水平方向扫描加工一次。由于第一次激光扫描形成的纳米孔结构降低硅片的烧蚀阈值,在硅表面同一位置先后烧蚀两次后诱导出二维嵌套的纳米孔链层级结构。

图1 飞秒激光加工表面结构

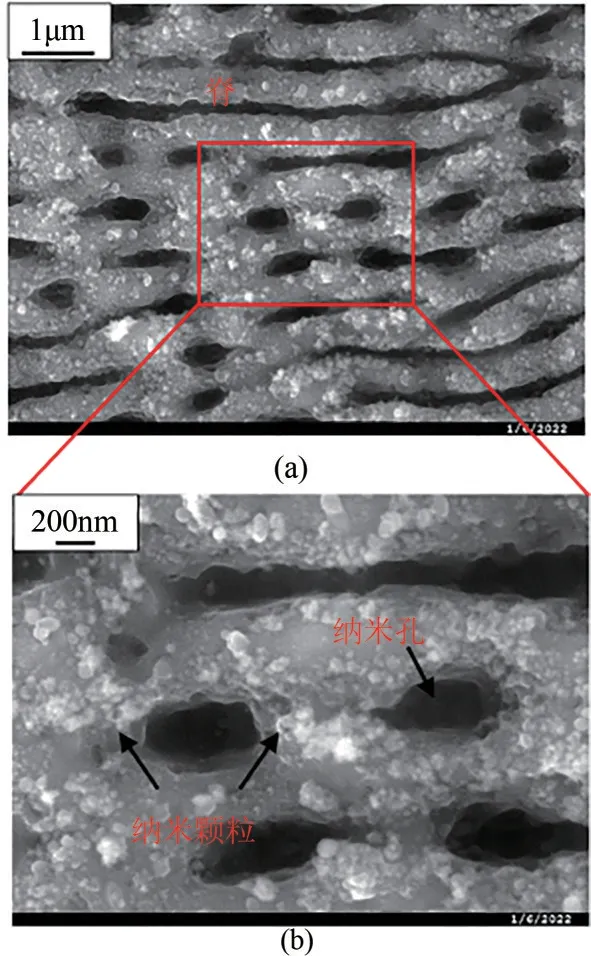

通过扫描电子显微镜(JEOL SM-84041)考察沸腾传热表面形貌,如图2所示。双层多孔结构表面单个纳米孔长约为600nm,宽约为300nm,部分孔互相连通形成尺度更大的孔。与此同时,激光和材料作用时产生的等离子体羽流会在微米结构上形成特定形貌的自组织纳米结构,在大气环境中硅表面形成颗粒状纳米结构分布在“脊”上,如图2(b)所示。

图2 双层多孔结构扫描电镜图

2 实验部分

2.1 实验装置和参数测量

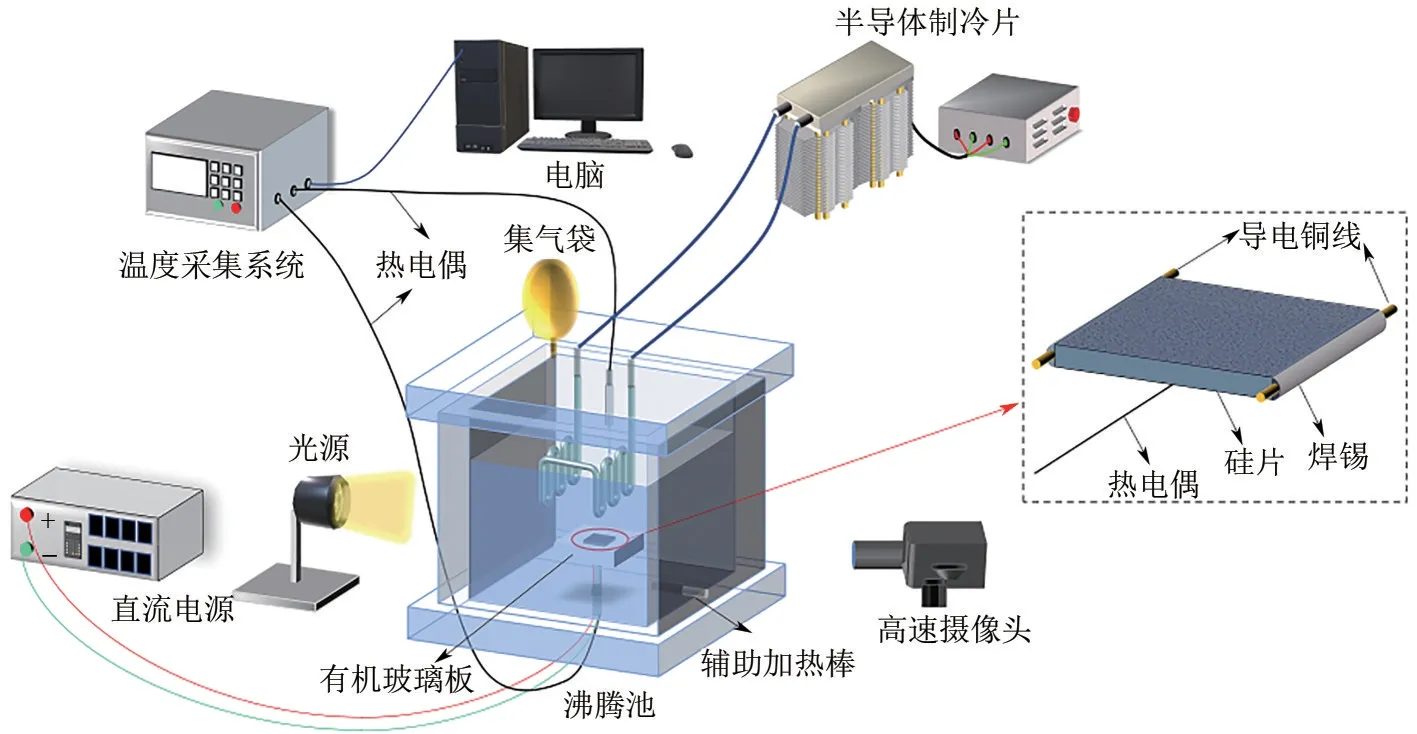

图3 为池沸腾实验系统。该装置由池沸腾室、加热模块、温度控制模块、数据采集模块及可视化模块组成。池沸腾室由透明有机玻璃制成,内部尺寸为120mm×120mm×120mm。工质为未经除气的氟化液HFE-7100,其在1atm(1atm=101325Pa)下沸点为61℃。沸腾池顶部连接1个集气袋,保证腔体内压力始终处于1atm。加热模块由主加热和辅助加热部分组成。其中,主加热部分为直流电源连通硅片通过焦耳效应采用电阻加热模式,通过超声波在硅片相对的侧壁焊接直径为0.3mm的铜导线实现与直流电源连接。硅片通过聚硅氧烷绝热胶黏附在有机玻璃板上,同时用聚硅氧烷绝热胶对硅片四周侧壁进行密封,将其置于沸腾池底部中心,硅片表面温度Tw通过粘贴在硅片背面中心的T型热电偶测量。辅助加热部分为在沸腾池内部布置的两根功率分别为150W的辅助加热棒。温度控制模块由半导体制冷片和冷凝盘管构成,通过和辅助加热系统的协同工作将工质温度控制在设定值(工质温度Tf由沸腾池顶部引入的T 型热电偶测定)。通过调节电压来改变加热功率获得不同热通量,加热功率从0W开始,在对流换热阶段以0.5W为梯度递增,在核态沸腾阶段以3W 为梯度递增,当热通量接近CHF 时,减小加热功率增加的幅度为0.5W。通过布置的两根T 型热电偶进行Tw和Tf的测量,当30s内Tw温度变化小于0.5℃时,认为池沸腾达到稳定状态,记录热电偶温度和加热功率。一旦壁温突然升高或电流急剧下降时,认为达到CHF,立即关闭电源。每组实验重复3次,每轮实验的时间间隔大于0.5h。实验数据通过数据采集仪(Agilent 34970A)进行采集并传输给计算机。可视化模块由高速摄像机(Photron Fastcam Mini UX100)和LED 光源组成,高速摄像机分辨率为1280×1024,拍摄帧频为2000 帧/s,由Photron FASTCAM Viewer 软件对摄录参数进行控制。

图3 池沸腾实验系统

2.2 数据处理及不确定度分析

测试表面由直流电源加热,加热功率通过加热电压(U,V)和加热电流(I,A)获得,热通量(q,W/cm2)和沸腾传热系数[h,W/(cm2·K)]的计算如式(1)、式(2)。

式中,加热面积A=L×L=1cm2;L为硅片边长,cm;Tw为硅片表面温度,℃;Tsat为HFE-7100饱和温度,℃。

在本研究中,U、I和L的测量不确定度分别为0.1%、0.45%、0.5%。热电偶的不确定度小于0.3K,温度读取误差约为0.1K,因此Tw和Tf的不确定度约为0.32K。本文以硅片底部温度作为壁面温度,根据Liu 等[20]模拟结果,硅片底部与上表面(沸腾表面)之间的温差很小,可以忽略不计。输入热流和传热系数不确定度的计算如式(3)、式(4)。

式中,Tf为HFE-7100主体温度,℃。

计算得到热通量最大不确定度约为1.1%,核态沸腾状态下,传热系数的最大不确定度为3.84%。

3 结果与讨论

3.1 沸腾传热特性

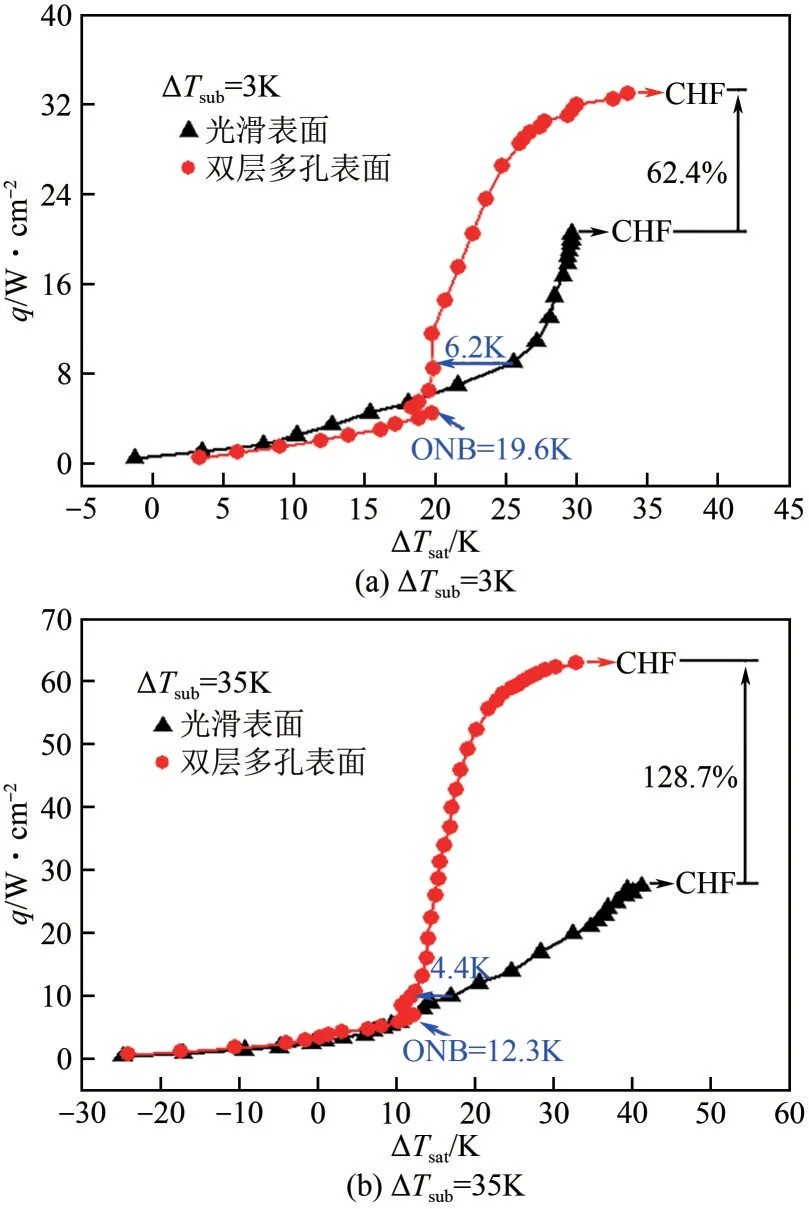

光滑硅表面与双层多孔硅表面在不同过冷度下的池沸腾曲线如图4所示。实验结果表明,双层多孔表面沸腾曲线大幅向左上方移动,壁面沸腾起始过热度ONB(K)显著降低,强化了HFE-7100 的核态沸腾传热。由图4(a)可知,在过冷度为3K时,双层多孔表面的ONB点温度为19.6K,相较于光滑表面降低了6.2K;当过冷度为35K时,双层多孔结构ONB点温度比光滑表面降低了4.4K。

图4 不同过冷度下光滑表面和双层多孔表面的沸腾曲线ΔTsat—壁面过热度(ΔTsat=Tw-Tsa)t,K;ΔTsub—液体过冷度(ΔTsub=Tsat-T)f,K

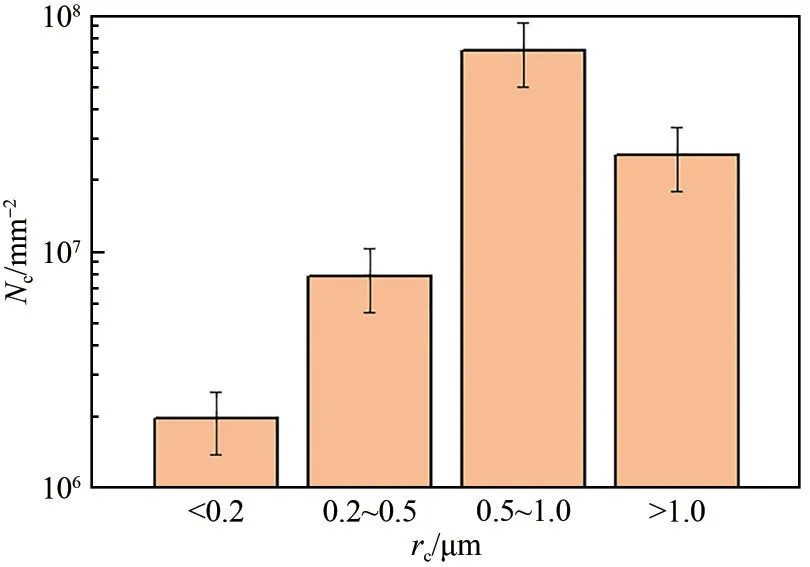

微纳尺度凹穴的尺寸和密度对于沸腾起始点的过热度有重要影响[21]。通过Image J软件对图2(a)进行孔穴和其他区域的灰度统计,获得基于当量半径(Yc)的微纳米孔密度(Nc),统计结果如图5所示,从图中可以看出多孔结构包含孔径范围广泛、数量众多的微纳米级的孔穴。气泡有效成核半径与壁面过热度的关系可以通过Hsu[22]提出的准则式[式(5)]计算。

图5 多孔表面基于当量半径的孔密度统计

式中,rc,max和rc,min分别为活性成核位点的最大半径和最小半径,μm;C1=2 和C2=1.6 为与气泡和壁面接触角相关的常数;σ为表面张力,N/m;ρv为蒸汽密度,kg/m3;δt为热边界层厚度,μm;如果已知ONB 点的壁面过热度,则可估计该厚度[22];hlv为汽化潜热,kJ/kg。

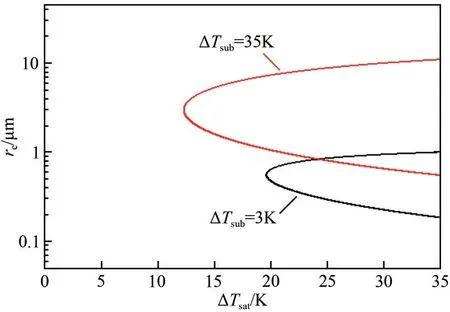

当液体过冷度从3K 升到35K 时,ONB 点的壁面过热度从19.6K降至12.3K。从图6可以看出,在12.3~19.6K的壁面过热度范围内,对应35K过冷度的有效成核半径范围为1.1~7.2μm。在一定的过热度下,随着过冷度减小,有效成核半径的尺寸范围变小;而当过冷度不变时,随着过热度的增加,沸腾表面有效成核半径尺寸范围增大。多孔结构内微腔的尺寸和数量是影响气泡成核的关键因素[23],在过冷度为35K 时,大尺寸的空腔将被激活,从图5 可知,半径为0.5μm以上的孔穴密度远大于半径0.5μm以下的孔穴密度,因此在高过冷度下,当过热度较低时,大量的潜在汽化核心被激活,这也是过冷度为35K时沸腾起始点较过冷度3K提前的原因。

图6 双层多孔表面有效成核半径与壁面过热度之间的关系

考虑双层多孔结构,可能成为汽化核心的孔穴类型可以归结为两类:①第1类汽化核心为双层多孔结构下层的凹穴,产生的气泡需通过双层多孔骨架内部形成的互相连通的孔穴逃逸到表面;②第2类汽化核心为表面的凹穴。在相同的壁面过热度下,双层多孔结构上下层孔穴可同时发生核化,核化点数量将是光滑表面的数倍,并且孔径分布广泛,在较低热通量下就有成核位点被激活,并随着热通量的增加不断激活潜在的汽化核心,在整个过程中由相变带走的热量大大增加,这就从机理的角度合理解释了双层多孔结构提供更多汽化核心和具有更低壁面过热度的原因。

3.2 气泡动力学行为

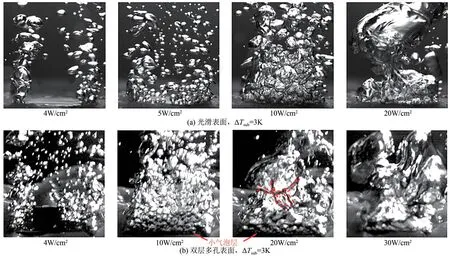

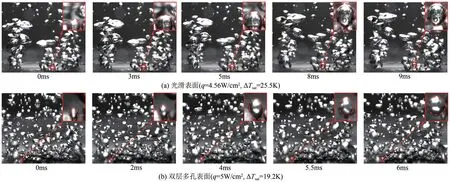

在不同热通量下,多孔表面存在3 种沸腾状态:孤立气泡核沸腾、发展核沸腾、聚结核沸腾。通过高速摄像捕捉到3K 过冷度下光滑表面和双层多孔表面不同热通量下的气泡图像,如图7 所示。当热通量较低时,两个表面上均处于孤立气泡核沸腾状态,气泡彼此独立地从表面起沸。双层多孔结构孔穴提供大量的有效核化位点,在沸腾起始阶段产生大量气泡。当热通量增加,越来越多的汽化核心被激活,气泡数量急剧增加,表面转化为发展核沸腾状态。光滑表面气泡相互聚并,甚至在局部形成了蒸汽膜。而紧贴多孔表面有一层厚厚的小气泡,这是由于双层多孔结构内部存在大量孔隙有利于液体的存储,大气泡底部渗入多孔层的液体类似于液膜蒸发中的液层,这是通过蒸发移除热量保持相对较低壁温的关键。在高热通量下,表面发展成聚结核沸腾。光滑表面出现蘑菇状大气泡,蒸汽膜覆盖整个表面,导致传热急剧恶化。此时多孔表面气泡聚结成蒸汽块,而紧挨壁面大气泡底层仍能观察到一层小气泡,说明大气泡底层仍存在宏观液层和蒸发,阻止了气膜的形成。高热通量条件下,液体及时补充是保证沸腾过程稳定性的主要因素。蘑菇气泡在缩颈和离开过程在底部形成低压区,液体通过尾流效应流入容积间隙,如图7(b)红色虚线所示,引起液体的剧烈扰动,伴随着对气泡核化和脱离位置大量的液体补充,推迟了临界热通量(CHF,W/cm2)的到来。

图7 光滑表面和双层多孔表面不同热流下气泡行为(ΔTsub=3K)

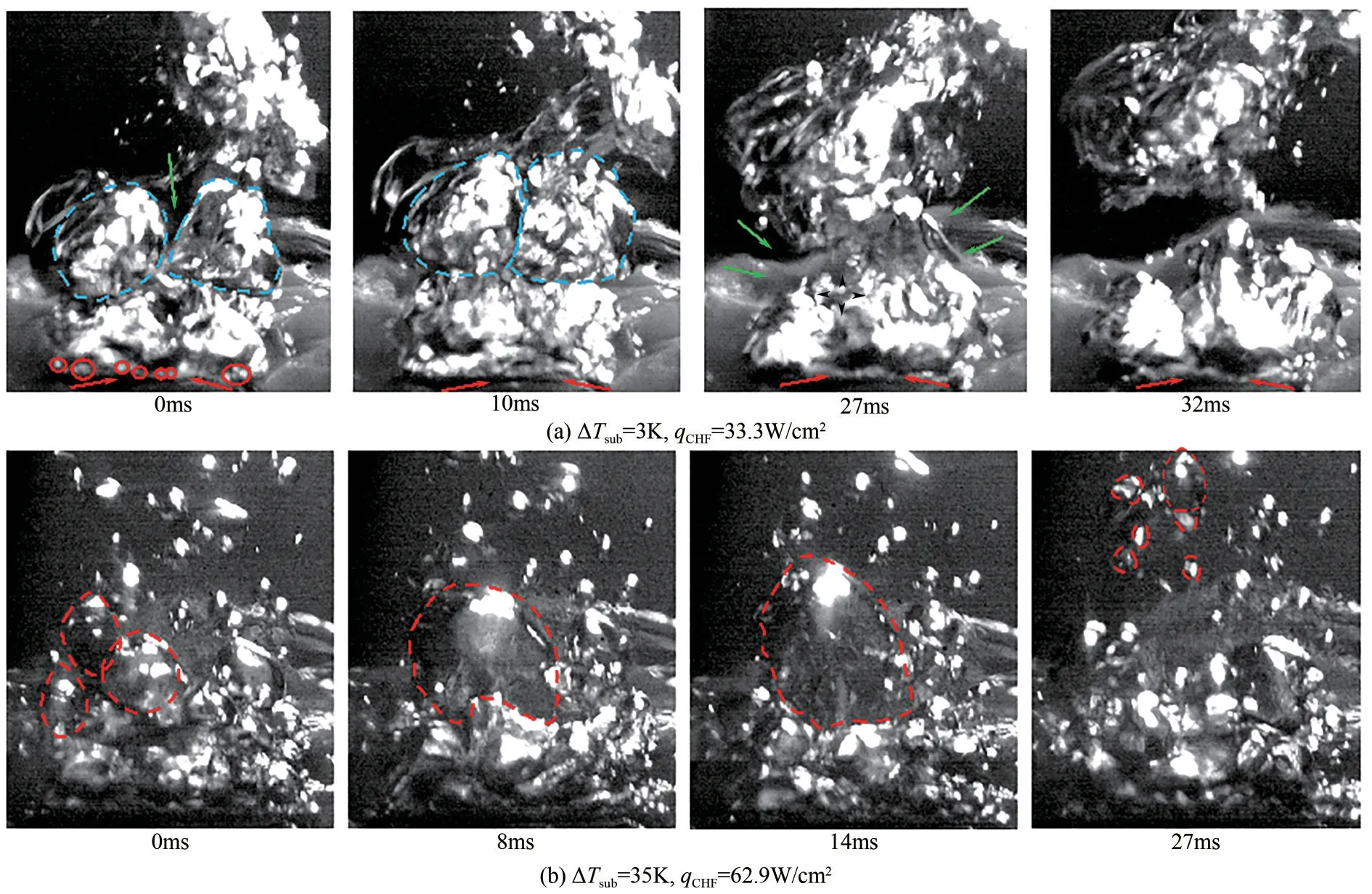

由图4可知,液体过冷度对表面沸腾性能有重要影响,CHF 随着过冷度的增加而增加。在过冷度为3K 时,双层多孔表面的CHF 为33.3W/cm2;而当过冷度为35K 时,CHF 达到62.9W/cm2。通过不同过冷度下的气泡行为揭示过冷度对于CHF 的影响。如8(a)所示,对于3K过冷度,在0ms时双层多孔表面分别通过重力和卷吸作用从两个半月形气泡之间向加热表面补充液体,并通过毛细压力维持多孔结构内部的液体润湿。沸腾表面形成非平滑气膜,大气泡底部不断生成小气泡。随着时间推移,半月形大气泡在生长和上升过程中合并成蘑菇状大气泡,蒸汽膜覆盖在加热表面,仅能从底部进行部分补液,由于底层多孔介质层的存在,气液界面更长时间保持在多孔层内,延缓了烧干现象。在32ms,蘑菇蒸汽脱离后,下一个气泡在前一个气泡的尾部形成。35K 过冷度时的气泡行为如图8(b)所示,其与3K 过冷度有很大区别。由于工质强烈的冷凝作用,气泡脱离直径和脱离频率减小,大气泡进入过冷液体区并没有形成蘑菇状气团,而是在上升过程中破裂成小气泡。众所周知,高热通量下气泡的聚并是传热恶化的根源。气泡脱离直径随着过冷度的增加而减小,气泡聚并的概率大大减小,有利于维持稳定的核态沸腾,延缓沸腾危机的发生。对于具有高汽化核心密度的双层多孔表面,气泡的聚并更容易发生,从图4可以看出,增加过冷度对于其沸腾传热性能的影响比光滑表面更明显。整个气泡循环期间,液体可以不断通过重力从气泡的间隙中补充。由于加热硅片附近的温度远高于周围液体的温度,因此在不断增大的气泡周围形成了较大的温度梯度,出现毛细对流现象。

图8 双层多孔表面不同过冷度下接近CHF时的气泡行为

3.3 双层多孔结构强化传热机制分析

从图4的对比可知,双层多孔表面的沸腾传热规律与光滑表面截然不同。为了探究双层多孔表面的强化传热机制,首先对低热通量下的光滑表面和双层多孔表面气泡行为进行比较,如图9所示。从图中可以发现,双层多孔表面的气泡数量远高于光滑表面,气泡尺寸和脱离周期小于光滑表面,说明双层多孔表面具有更多的汽化核心、更小的气泡脱离直径和更高的气泡脱离频率。双层多孔结构对池沸腾传热强化的原因之一可归结为有效汽化核心的增加。在沸腾起始阶段,随着热通量的提高,双层结构的上层孔和下层孔大量潜在的核化点活化成型,双层多孔结构内部充满液体,在加热壁面附近形成稳定的微液层,微液层内液体不断蒸发维持气泡生长,传热主要受微液层蒸发机制的影响。

图9 光滑表面和双层多孔表面在低热通量下的气泡演化(ΔTsub=3K)

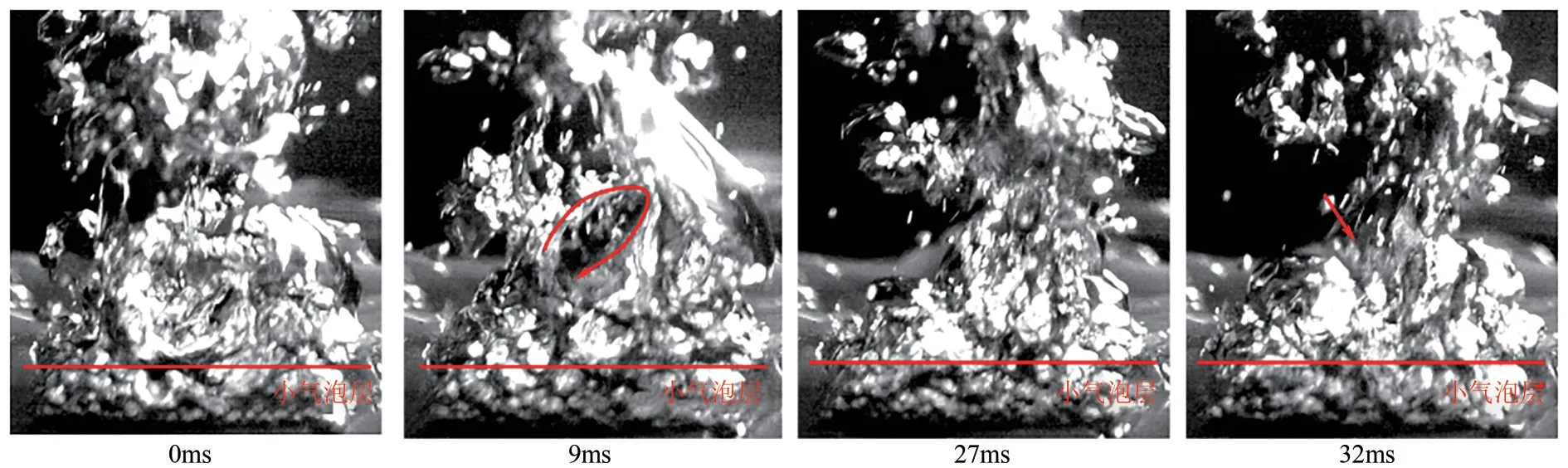

随着热通量增加,固-液界面处产生越来越多的气泡。从图10 所示双层多孔表面在热通量为20W/cm2时气泡演化图像可以看出,气泡在众多的活化位点成核、生长、合并后快速脱离表面,气泡的每一次脱离在主流区引起液体的剧烈扰动,形成强烈的卷吸作用,多孔材料内气泡周期性脱落增加了微尺度效应下的气液交换微对流作用。多孔表面局部气膜形成之后,在上一个气泡脱离的同时,紧贴壁面的位置观察到很多小气泡,意味着双层多孔网络内液体得到及时补充,热量被及时带走,维持高效的核态沸腾状态。从图8(a)可以看到,即使在CHF 发生前,大气泡底下仍存在一个小气泡层,而在大气泡脱离之后,小气泡层会迅速合并成一个大气泡,这与Liu 等[20]提出的微纳复合结构表面的CHF 模型的假设类似。因此,可以假设双层多孔表面液体补充具有两种不同途径。纳米孔的毛细芯吸作用实现了自上而下液体的输运,成为多孔结构内部有效的液体补充机制之一。同时,双层多孔层间的网络结构存储液体,在提供横向液体输运通道的同时减小从边缘到中心补充液体的流动阻力,成为另一种有效的液体补充途径。双层多孔结构内两种液体输运路径可根据液相压力损失自适应调节,避免了由于气泡快速膨胀挤占单一供液通道而导致多孔材料内部或表面出现烧干的现象。

图10 热通量为20W/cm2时双层多孔表面的气泡演化(ΔTsub=3K)

4 结论

通过对双层多孔表面在大气压条件下HFE-7100 工质过冷池沸腾传热性能和可视化的实验研究,得到如下结论。

(1)通过飞秒激光可以在硅表面同一位置正交烧蚀二次诱导出二维嵌套的纳米孔链层级结构。上层单个纳米孔长约600nm,宽约300nm,部分孔互相连通。相比于光滑表面,沸腾曲线大幅向左上方移动,双层多孔表面的沸腾起始点在过冷度为3K和35K时与光滑硅表面相比降低了24.0%和26.3%;CHF 分别提高了62.4%和128.7%,展现出优异的沸腾传热性能。

(2)多孔表面具有丰富的孔径范围,满足有效成核半径要求的孔隙尺度,双层结构具有内部孔穴和表面凹穴两类汽化核心,存在大量潜在的活化成核位点,显著降低核态沸腾起始所需最小热通量和壁面过热度。

(3)纳米孔和双层结构提供了垂直和水平方向的液体补充通道,不同的表面孔隙尺度和双层多孔网络为液体补充和蒸汽逸出提供自适应的气液协同输运通道,结合多孔网络中的微液膜蒸发和微对流作用可共同增强池沸腾换热能力。

(4)双层多孔微纳复合结构在提高临界热通量的同时,实现了沸腾起始过热度的降低。通过减材加工在半导体材料一体成型加工结构避免界面材料造成的接触热阻,同时有效解决了传统双层结构的结合力问题,研究可为半导体材料与散热器件的一体化相变液冷强化表面的优化设计提供指导。