不规则多孔结构钛合金人体植入物的制备和性能研究

王 琪,刘小娜 ,黄 晟 ,陆 军

(1.江苏科技大学 机械工程学院,江苏 镇江 212003)(2.江苏省苏州市康力骨科器械有限公司,江苏 张家港 215600)

钛合金植入物具有无毒、质轻、高强度和良好的生物相容性。研究表明,钛合金的弹性模量与骨组织的弹性模量有差异,植入物和骨组织接触面之间好似有屏障,植入物承接了原作用在骨骼上的法向应力,使应力传输不到相邻的骨组织上,即产生“应力屏蔽”效应。骨长期受到较小的应力刺激,会逐渐出现骨细胞凋零,使得植入物和骨组织界面间产生间隙,最终导致植入物松动或脱落[1]。

人体骨骼内部存在孔隙,其结构复杂,具有不均匀性和各向异性,即使在同一部位,力学性能也有很大差别。将多孔结构应用于钛金属植入物可以将植入物的弹性模量降低到人体骨组织的弹性模量范围内,缩小骨组织与钛金属植入物的力学性能差异,使得“应力屏蔽”问题得到一定程度的解决[2]。同时,多孔结构可为血液和组织液的运输提供通道,促进骨组织的长入,进而实现骨组织与植入物的融合。

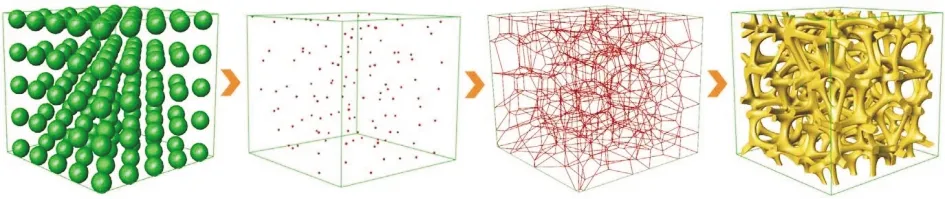

基于Voronoi剖分原理,在空间内给定种子点的基础上,通过Rhion 6软件中GH插件的特定算法将种子点连接在一起,形成空间多边体,这些多面体区域实现空间的划分,且每个多面体区域相互独立;利用GH插件中3D Voronoi运算器生成Voronoi单元,然后利用GH插件中Mesh运算器构建四边形网格,形成多孔结构[3]。采用激光选区熔化技术(SLM)制备多孔结构样件,研究了不规则度和孔隙率对多孔结构件抗压强度和弹性模量的影响,以期为不规则多孔结构件的制备提供借鉴。

1 不规则多孔结构建模

1.1 不规则多孔结构设计

(1)

式中:rand是服从均匀分布并在区间[0,1]中生成任何值的随机函数。然后,删除原点阵,提取新点阵;再次,利用 GH 插件中 3D Voronoi 运算器生成泰森多边形元胞,用Mesh运算器构建四边形网格,用 Weave Bird 插件合集下的网格柔化运算器对网格作细分处理,使网格边界更加平滑;最后,通过布尔运算形成特定形状并封闭的曲面,完成多孔结构建模。每个单独空间多边形的梁是通过间接调Voronoi单元的孔径系数来改变棱的粗细形成的,通过布尔运算并集形成特定形状的封闭表面,形成多孔结构[3]。不规则多孔结构建模过程如图1所示。

图1 不规则多孔结构建模示意图Fig.1 Schematic diagrams of irregular porous structure modeling

1.2 多孔结构的结构特征

1.2.1 不规则度

不规则度既是孔隙结构的整体特征,也是单个孔隙的局部特征。单个规则孔隙与不规则孔隙的偏差表示单个孔隙的不规则度。多孔结构中所有孔隙不规则度的平均值是整个多孔结构的不规则度(μ)[3],定义如式(2)。

(2)

式中:PmniP′mni是规律点Pmni与随机点P′mni之间的距离;ai是两球心间距离;N为孔的个数。这种方法需要计算所有的孔隙,当孔隙数量较大时计算量较大。

基于三维Voronoi图生成多孔结构。三维Voronoi图的结构由点数和空间分布决定,因此多孔结构不规则度μ由概率球半径Ri与点间距ai控制,不规则度μ和Ri/ai间存在线性关系[3],即:

μ=0.996(Ri/ai)+0.007

(3)

1.2.2 孔径系数

相对于孔隙率,孔径为一个微观参数,是一个等效概念,指的是孔的公称直径。本研究中将不规则多边形孔等效为具有相同面积的圆孔。鉴于不规则多孔结构的孔数量多且形状各异,这里定义不规则多孔结构的孔径是若干平面等效圆孔直径的平均值,按公式(4)计算[3]。

(4)

(5)

种子点数、不规则度和孔径系数是影响孔隙率的3个因素。其中,不规则度或种子点数改变时,孔隙率的改变程度很小,甚至可以忽略不计,而孔径系数是影响孔隙率的决定性因素,孔隙率随孔径系数的增大呈现正线性变化[3]。因此,本研究只考虑孔径系数对孔隙率的影响。

1.2.3 孔隙率

多孔结构可以看成是孔棱和气相孔隙结合的复杂结构。孔隙率表示的是气相体积占总体积的百分比。SLM制备多孔结构样件的实际孔隙率可以通过工业计算机断层扫描(CT)进行测量。首先,利用线切割技术测量立方体的边长,得到外轮廓体积Vouter,然后采用工业CT扫描并重建多孔结构样件的三维模型,利用阈值划分获取多孔结构实体部分体积Vporous,实际孔隙率(Φ)按式(6)计算[4]。

(6)

2 多孔结构样件的制备

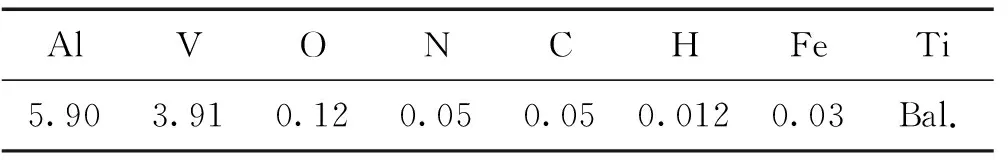

实验材料为Ti6Al4V合金粉末,平均粒径为40 μm。表1为Ti6Al4V合金粉末的化学成分。可以看出,Ti6Al4V合金粉末的杂质元素含量较低。

表1 Ti6Al4V合金粉末化学成分(w/%)Table 1 Chemical composition of Ti6Al4V alloy powder

采用EOS M290型SLM金属3D打印机制备多孔结构件,成形工艺参数见表2。图2为SLM工艺原理示意图。其成形过程分为3个步骤:首先,利用水平刮板,根据切片厚度把金属粉末均匀预铺在基板上;然后,控制高能量激光束,依据切片数据信息和规划路径扫描,熔化后的金属粉末形成熔池,实现凝固成形;最后,按照点到线,线到面,面到体的三维空间顺序逐步叠加形成三维零件。成形过程在密闭的工作仓内进行,仓内充满氩气,以防止金属粉末氧化。设计并制备不同不规则度和不同孔隙率的多孔结构样件。采用线切割机将多孔结构样件与基板分离,然后将样件放入超声波清洗机中除去表面切削液和残留粉末,清洗完成后再烘干水分[5]。受制造工艺精度的影响,设计模型和样件在形状尺寸上存在轻微差异,但多孔结构特性主要由设计特征决定,尺寸误差不会对多孔结构的性能产生较大影响。

表2 SLM成形工艺参数Table 2 Parameters of SLM forming process

图2 SLM工艺原理示意图Fig.2 Schematic diagram of SLM technology principle

对SLM成形多孔结构样件进行880 ℃/30 min/FC退火处理。采用JSM-6480型扫描电子显微镜观察多孔结构样件热处理前后的显微组织。采用CMT5105电子万能试验机对多孔结构样件进行准静态压缩试验,压缩速率为1 mm/min。

3 多孔结构样件的力学性能分析

3.1 力学性能与不规则度的关系

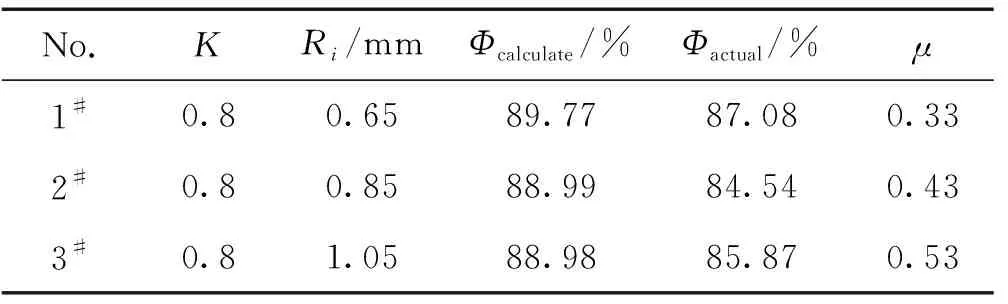

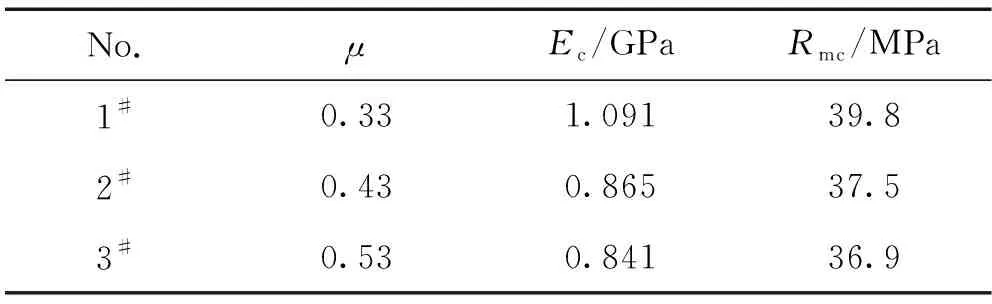

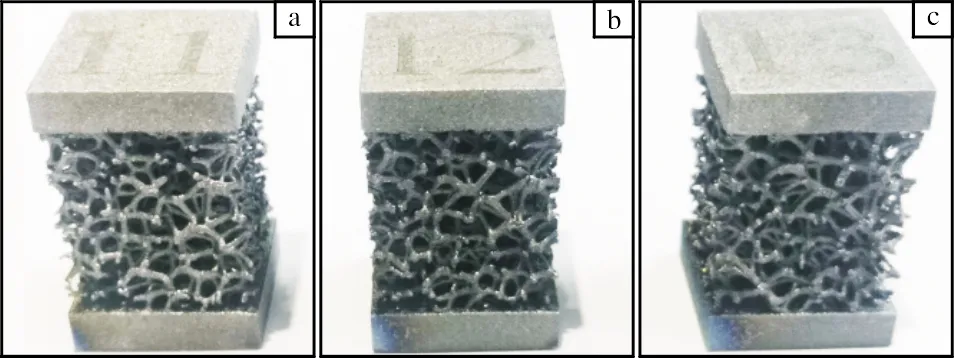

令两球心点间距ai=2 mm,孔径系数K=0.8,改变概率球半径Ri,设计出不规则度分别为0.33、0.43、0.53的多孔结构模型。模型尺寸为16 mm×16 mm×16 mm,设计参数如表3所示。图3为SLM成形的不规则多孔结构样件。

表3 不同不规则度的多孔结构样件特征参数Table 3 Characteristic parameters of porous structure samples with different irregularities

图3 不同不规则度的多孔结构样件 Fig.3 Porous structure samples with different irregularities: (a) μ=0.33; (b) μ=0.43; (c) μ=0.53;

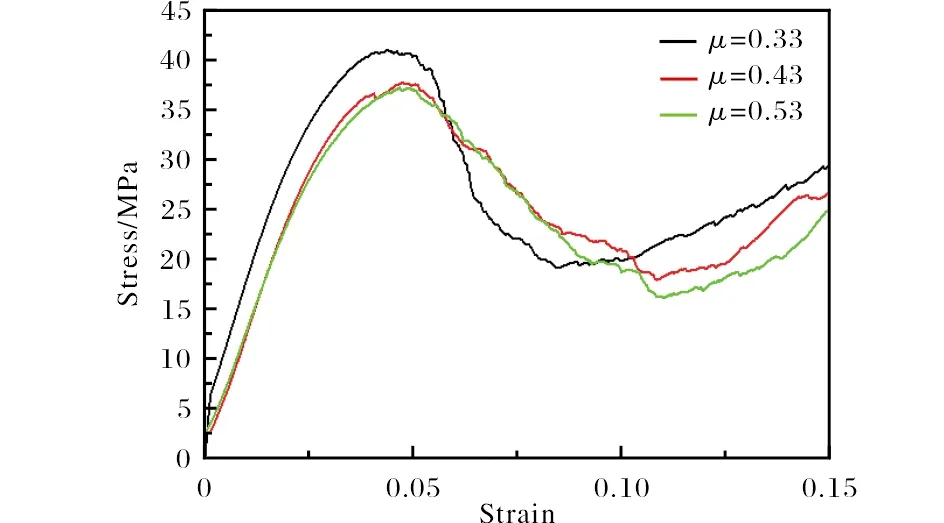

图4为不规则多孔结构样件的应力-应变曲线,表4为不规则多孔结构样件的力学性能。压缩弹性模量(Ec)和抗压强度(Rmc)是不规则多孔结构的重要参数,其中,压缩弹性模量反应的是金属植入物的刚度属性,抗压强度反映的是金属植入物的承载能力。从图4和表4可以看出,随着不规则度的增加,压缩弹性模量不断减小。多孔结构样件的力学特性可以从两个方面考虑,即自身结构和SLM加工过程的特殊性。在结构方面,由于多孔结构的不规则度由小增大,多孔结构也由均匀规则的立方体逐渐变成不均匀不规则的多面体,单元内部结构产生不正常变化,单元发生变化较大的部位出现明显的应力集中现象;在SLM处理过程中,将不可避免地出现误差,如成形样件内部出现孔隙,内部误差对其力学性能尤其是抗压强度有显著影响[6]。因此,当多孔结构不规则度增大时,样件压缩弹性模量和抗压强度降低。

图4 不同不规则度多孔结构样件的应力-应变曲线Fig.4 Stress-strain curves of porous structure samples with different irregularities

表4 不同不规则度多孔结构样件的力学性能Table 4 Mechanical properties of porous structure samples with different irregularities

3.2 力学性能与孔隙率的关系

令两球心点间距ai=2 mm,概率球半径Ri=0.85,不规则度μ=0.43,设计出孔隙率分别为75.2%、85.0%、94.3%的多孔结构模型。模型三维尺寸为16 mm×16 mm×16 mm,设计参数如表5所示。图5为制备的不同孔隙率多孔结构样件。

表5 不同孔隙率的多孔结构样件特征参数Table 5 Characteristic parameters of porous structure samples with different porosities

图5 不同孔隙率的多孔结构样件Fig.5 Porous structure samples with different porosities:(a) Φcalculate=75.2%; (b) Φcalculate=85.0%; (c) Φcalculate=94.3%

图6为不同孔隙率多孔结构样件的应力-应变曲线。表6为不同孔隙率多孔结构样件的力学性能。随着孔隙率的减小,多孔结构的压缩弹性模量和抗压强度均呈现明显上升趋势[7]。在进行准静态压缩时,当多孔结构的孔隙率变小时,孔棱直径变大,孔棱所能承受的弯曲和拉伸强度变大,即压缩弹性模量和抗压强度变大;反之,当多孔结构的孔隙率变大时,孔棱直径变小,孔棱所能承受的弯曲和拉伸强度变小,即压缩弹性模量和抗压强度变小。

图6 不同孔隙率多孔结构样件的应力-应变曲线Fig.6 Stress-strain curves of porous structure samples with different porosities

表6 不同孔隙率多孔结构样件的力学性能Table 6 Mechanical properties of porous structure samples with different porosities

4 热处理对多孔结构样件性能的影响

采用SLM技术制备钛合金多孔结构样件时,由于激光铺粉在冷粉床上,无预热成形温差比较大,导致多孔结构成形区域容易开裂,内部具有很大的内应力,而多孔结构一般无法通过机械处理来改变显微组织。因此,为了去除样品内应力,同时保证产品的韧性、可塑性、抗拉强度等物理性能符合标准,以及氢、氮、氧、金属元素的含量不超标,在成形后进行适当的热处理尤为重要。热处理后成形件组织具有更好的均匀性和一致性。中国科学院金属研究所蔡雨升等人[8]研究发现,退火温度升高,SLM成形TC4钛合金的强度降低,塑性升高。

表7为不同不规则度多孔结构样件热处理后的力学性能。表8为不同孔隙率多孔结构样件热处理后的力学性能。对比表4与表7、表6与表8,可以看出热处理后压缩弹性模量变化不大,但压缩强度降低。

表7 不同不规则度多孔结构样件热处理后力学性能Table 7 Mechanical properties of porous structure samples with different irregularities after heat treatment

表8 不同孔隙率多孔结构样件热处理后力学性能Table 8 Mechanical properties of porous structure samples with different porosities after heat treatment

为了分析多孔结构样件热处理后压缩强度降低的原因,对其进行了组织观察,如图7所示。从图7可以看出,热处理前多孔结构样件组织中含有大量针状马氏体α′相(图7a), 而880 ℃退火后α′相分解为α相(图7b)。α′相为过饱和固溶体,其硬度高于α相,同时β相含量也逐渐升高,因此在宏观上表现为抗压强度下降。

图7 热处理前后多孔结构样件的显微组织Fig.7 Microstructures of porous structure samples before and after heat treatment: (a) before; (b) after

图8为不同不规则度多孔结构样件热处理后的应力-应变曲线。图9为不同孔隙率多孔结构样件热处理后的应力-应变曲线。从图8、图9可以看出,应力峰值过后,曲线的下滑速度慢。这是因为热处理前α′相的晶粒尺寸小,位错容易堆积在晶界处,滑移困难,因而延展性差;热处理后,α′相分解为α相,α相逐渐粗化成板条状,晶粒变大,位错滑移更加容易[9,10],因此热处理后多孔结构样件的延展性也变好。

图8 不同不规则度多孔结构样件热处理后的应力-应变曲线Fig.8 Stress-strain curves of porous structure samples with different irregularities after heat treatment

图9 不同孔隙率多孔结构样件热处理后的应力-应变曲线Fig.9 Stress-strain curves of porous structure samples with different porosities after heat treatment

4 结 论

(1) 采用SLM制备出不规则多孔结构样件,在不规则度增大时,样件的压缩弹性模量降低,抗压强度降低。

(2) 在准静态压缩过程中,当多孔结构样件的孔隙率变小时,孔棱直径则变大,孔棱所能承受的弯曲和拉伸强度变大,即压缩弹性模量和抗压强度变大。

(3) 经过880 ℃/30 min/FC热处理后,多孔结构样件的压缩弹性模量无明显变化,抗压强度下降,延展性变好。