微扩层改性对煤基石墨微观结构和储锂性能的影响

李龙,邢宝林,鲍倜傲,靳鹏,曾会会,郭晖,张越,张文豪

(1 炼焦煤资源开发及综合利用国家重点实验室,中国平煤神马控股集团有限公司,河南 平顶山 467000;2 河南省煤炭绿色转化重点实验室,河南理工大学化学化工学院,河南 焦作 454000;3 煤炭安全生产河南省协同创新中心,河南 焦作 454000)

发展绿色高效储能技术是我国实现“双碳”目标、改善生态环境、缓解能源危机的重大战略需求。锂离子电池作为一种绿色能量存储与转换装置,因能量密度高、循环寿命长和无记忆效应等优点,被广泛应用于智能化电子器件、静态储能及电动汽车等领域[1-3]。负极材料作为锂离子电池的核心部件之一,参与整个电池的电化学反应,是决定电池性能提升的关键因素[4-5]。目前,商业化锂离子电池主要采用石墨负极材料,存在可逆容量偏低(理论容量仅为372mAh/g)、倍率性能较差及体积膨胀率较高等问题,难以满足当今市场对高能量密度和高稳定性锂离子电池的需求[5-7]。因此,开发高性能负极材料来替代传统石墨对于提升锂离子电池的综合性能具有重要作用。

众所周知,负极材料微观结构是制约其储能特性的关键因素,通过适宜手段调控石墨的层间距、纳米孔道、表面官能团数量等微观结构可显著提升对应负极材料的电化学性能[8]。为改善传统石墨在使用过程中的某些缺陷,近年来研究者尝试不同改性手段对石墨负极材料的微观结构进行调控,主要包括:石墨表面包覆、石墨化学修饰、石墨元素掺杂和石墨微扩层等[8-9]。其中,石墨微扩层改性因工艺流程简单、易于操控且成本低廉等优势,被认为是一种最具应用前景的改性处理方法。湖南大学何月德和韩飞研究团队[10-12]采用浓硝酸和冰乙酸对天然鳞片石墨进行氧化微扩层改性处理,实现了石墨负极材料层间距和微晶尺寸等微观结构的调控,从而显著改善其可逆容量和库仑效率。清华大学Lin 等[13]和Li 等[14]分别以高氯酸和浓硫酸为氧化剂对天然鳞片石墨进行微扩层改性,均获得了具有合理层间距的微扩层石墨,进而显著提升了其用作负极材料的电化学性能。上述研究证实,天然石墨经氧化微扩层改性处理,不仅可增加石墨微晶的层间距,改善负极材料的离子传输通道,而且可在石墨微晶边缘引入含氧官能团和纳米孔道等结构缺陷,增加负极材料的储能活性位点,进而达到提升负极材料储能性能的目的[11-14]。然而,目前对石墨进行微扩层改性处理的研究主要是以天然鳞片石墨为原料,因其原生结构和固有特性差异性较大,导致微扩层改性过程中微观结构精准调控难度增加,最终产品的一致性和均一性受到影响,进而严重制约微扩层石墨负极材料的规模化应用。煤基石墨是一种以煤炭为原料经高温石墨化处理所制得的人造石墨制品,其性质与天然鳞片石墨高度类似,但微观结构一致性和产品均一性等均优于天然石墨[15-17]。因此,煤基石墨等人造石墨产品逐步成为锂离子电池负极材料的首选。目前,鲜有报道对煤基石墨在微扩层改性过程中微观结构的演化规律以及微扩层煤基石墨微观结构与对应负极材料储锂特性间的构效关系进行深入探究。

基于此,本文以太西无烟煤经过石墨化处理所制备的煤基石墨为前体,采用液相氧化插层-热还原工艺对煤基石墨进行改性,获得微扩层煤基石墨,系统研究改性过程中氧化剂用量对微扩层煤基石墨层间距、微晶尺寸、纳米孔道及含氧官能团等微观结构的影响,并解析微扩层煤基石墨作为锂离子电池负极材料的电化学性能,探究微扩层煤基石墨微观结构与储锂性能间的内在联系。研究成果可为煤基石墨的微观结构调控和高性能负极材料的研发提供实验依据。

1 实验部分

1.1 实验原料

本研究选用破碎、筛分到粒度小于0.074mm的宁夏太西无烟煤为原料,其工业分析和元素分析如表1 所示。按照文献[18]报道的方法,采用预先炭化-高温石墨化(2600°C)工艺制备煤基石墨,并命名为CG-2600。

1.2 煤基石墨的微扩层改性处理

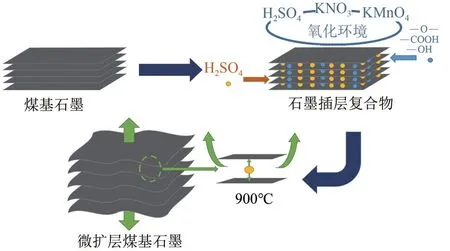

采用液相氧化插层-热还原工艺对煤基石墨(CG-2600)进行微扩层改性处理,获得微扩层煤基石墨。具体步骤为:将2.0g自制煤基石墨、1.5g NaNO3和一定量的KMnO4依次加入20mL 浓H2SO4(质量分数98%)中,充分搅拌、混匀,静置1h后缓慢加入蒸馏水进行稀释,并用稀盐酸和去离子水依次对反应物进行反复洗涤至中性。洗涤后的反应物置于高温管式炉中,在高纯氮气保护下,以10℃/min 的升温速率升至900℃,恒温处理30min,待冷却后,获得微扩层煤基石墨,其制备流程如图1所示。本研究通过改变微扩层改性处理过程中氧化剂KMnO4的添加量来调控煤基石墨的氧化程度,以期获得不同氧化程度的微扩层煤基石墨。根据不同KMnO4氧 化 剂 的 添 加 量(0.5g、0.6g、0.7g 和0.8g),分别将所制的微扩层煤基石墨命名为ECG-0.25、ECG-0.30、ECG-0.35和ECG-0.40。

图1 煤基石墨的微扩层改性处理流程示意图

1.3 微观结构表征

采用扫描电子显微镜(SEM,Zeiss MERLIN Compact)和透射电子显微镜(TEM,TF20,Jeol-2100F)观察石墨样品的表面形貌,利用激光拉曼光谱仪(LabRAM HR Evolution)测试实验样品的拉曼光谱图,激光波长532nm,测试范围为500~3000cm-1。采用全自动物理吸附仪(Quantachrom ASIQM0000-3)分析石墨样品的比表面积和孔径分布,并利用X射线光电子能谱分析仪(XPS,Thermo ESCALAB 250XI)解析样品的表面化学组成。采用X射线衍射仪(XRD,Ultima Ⅳ)对样品结构进行分析,以Cu 靶为辐射源,波长λ为0.154056nm,扫描范围5°~80°,并通过布拉格公式[式(1)]、谢乐公式[式(2)]和Mering-Maire 公式[式(3)]分别计算不同煤基石墨的晶面间距d002,晶粒尺寸La、堆叠厚度Lc和石墨化度G[18]。

式中,d002为石墨的晶面间距;λ为入射波波长;θ为衍射角;K为谢乐常数;堆叠厚度Lc和晶粒尺寸La的K值分别取0.90 和1.84;G为石墨化度;β为对应衍射峰的半高宽。

1.4 电化学性能测试

将煤基石墨样品、聚偏氟乙烯(PVDF)和炭黑(质量比为8∶1∶1)均匀混合,并加入适量N-甲基吡咯烷酮调制成黏稠浆料。将所制浆料均匀涂覆在铜箔上,经真空干燥后(80℃,10h),切割成直径约为14mm 的圆片备用。以直径为14mm 的金属锂片为正极,聚丙烯膜为隔膜,微扩层煤基石墨为负极,1mol/L LiPF6/EC-DMC 溶液为电解液,在真空手套箱中组装成CR2016 型纽扣电池。采用新威CT-4008电池测试系统对电池样品进行恒流充放电测试,电压区间为0.01~3.0V。采用上海辰华CHI660 型电化学工作站对锂离子电池进行循环伏安测试,扫描速度为0.5mV/s,扫描范围为0.1~3.0V。

2 结果与讨论

2.1 微扩层改性对煤基石墨微观结构的影响

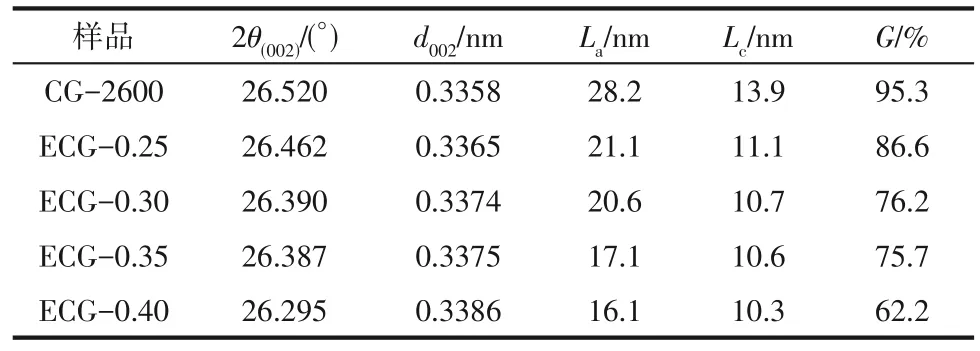

由图2 可知,煤基石墨(CG-2600)分别在26.5°、42.5°、44.6°、54.5°和77.6°出现了对应石墨微晶结构的(002)、(100)、(101)、(004)和(110)晶面特征峰,表明太西无烟煤经预先炭化-高温石墨化处理可成功转化为富含大量石墨微晶片层堆叠的煤基石墨[15,18]。利用式(1)和式(3)可获得煤基石墨CG-2600 的微晶层间距为0.3358nm,石墨化度为95.3%,进一步证实煤基石墨CG-2600的石墨微晶结构发育较为完整[15]。对于微扩层煤基石墨而言,随着氧化剂添加量的增加,代表石墨微晶结构的(002)晶面特征峰强度逐渐减弱,且衍射峰向低衍射角发生偏移,表明煤基石墨经微扩层改性处理后其微晶层间距逐渐扩大,石墨微晶有序度降低[19-20]。微扩层煤基石墨ECG-0.25、ECG-0.30、ECG-0.35和ECG-0.40的层间距分别为0.3365nm、0.3374nm、0.3375nm 和0.3386nm,表明微扩层改性可对煤基石墨的微晶层间距进行调控。此外,四种微扩层煤基石墨仍具有较高的石墨化度,分别为86.6%、76.2%、75.7%和62.2%,说明煤基石墨经微扩层改性后仍可保留较为完整的石墨微晶结构,这为后续用作负极材料奠定了良好的基础。根据XRD 测试结果,利用谢乐公式估算出煤基石墨和微扩层煤基石墨的晶粒尺寸La和堆叠厚度Lc,结果如表2所示。由表2可知,随着氧化剂用量的增加,微扩层煤基石墨的晶粒尺寸La和堆叠厚度Lc均逐渐减小,这主要是因为随着氧化微扩层改性程度的增强,越来越多的煤基石墨微晶片层被膨胀与剥离,从而导致其粒度和片层堆叠厚度逐渐减小。

表2 煤基石墨和微扩层煤基石墨的微晶参数

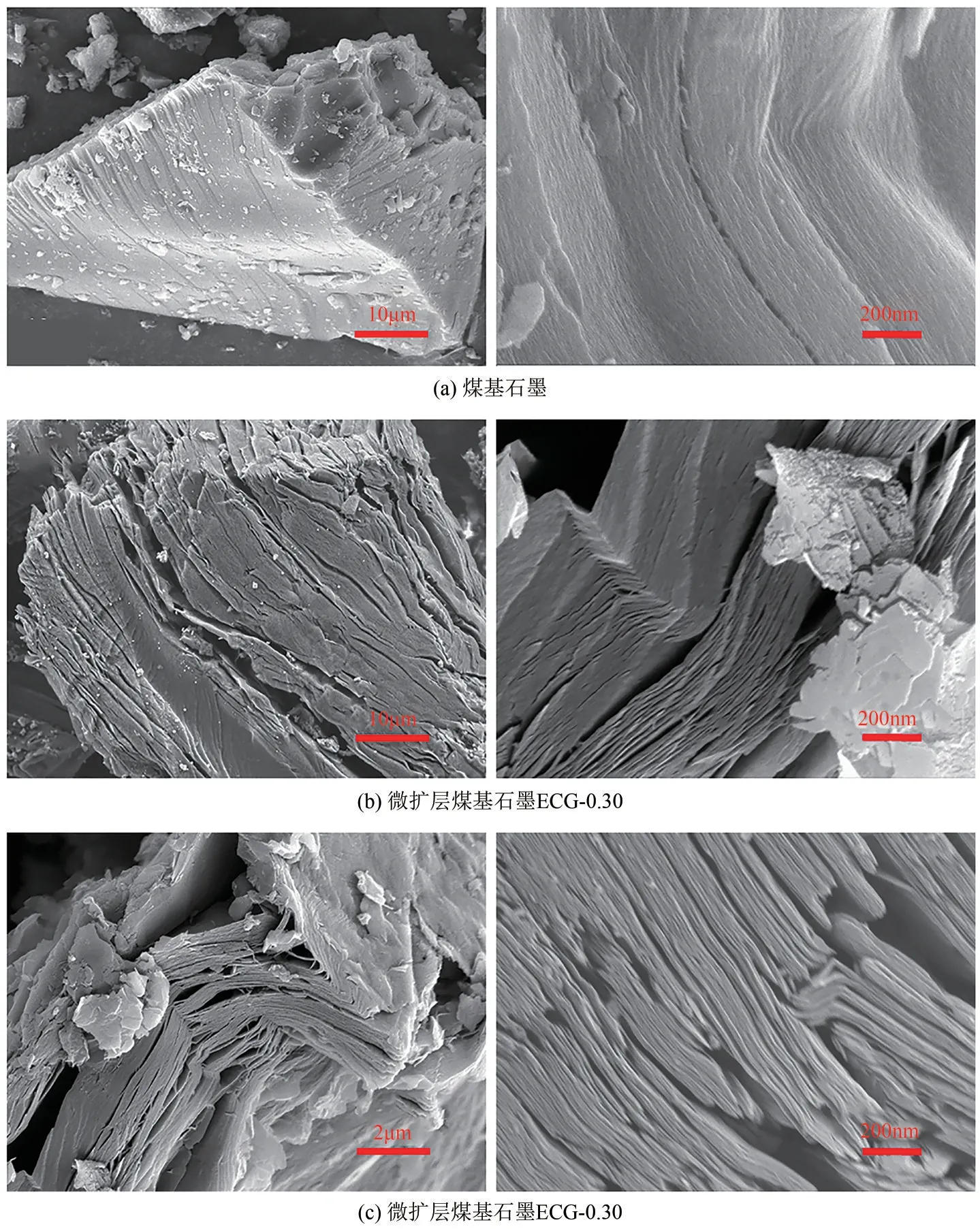

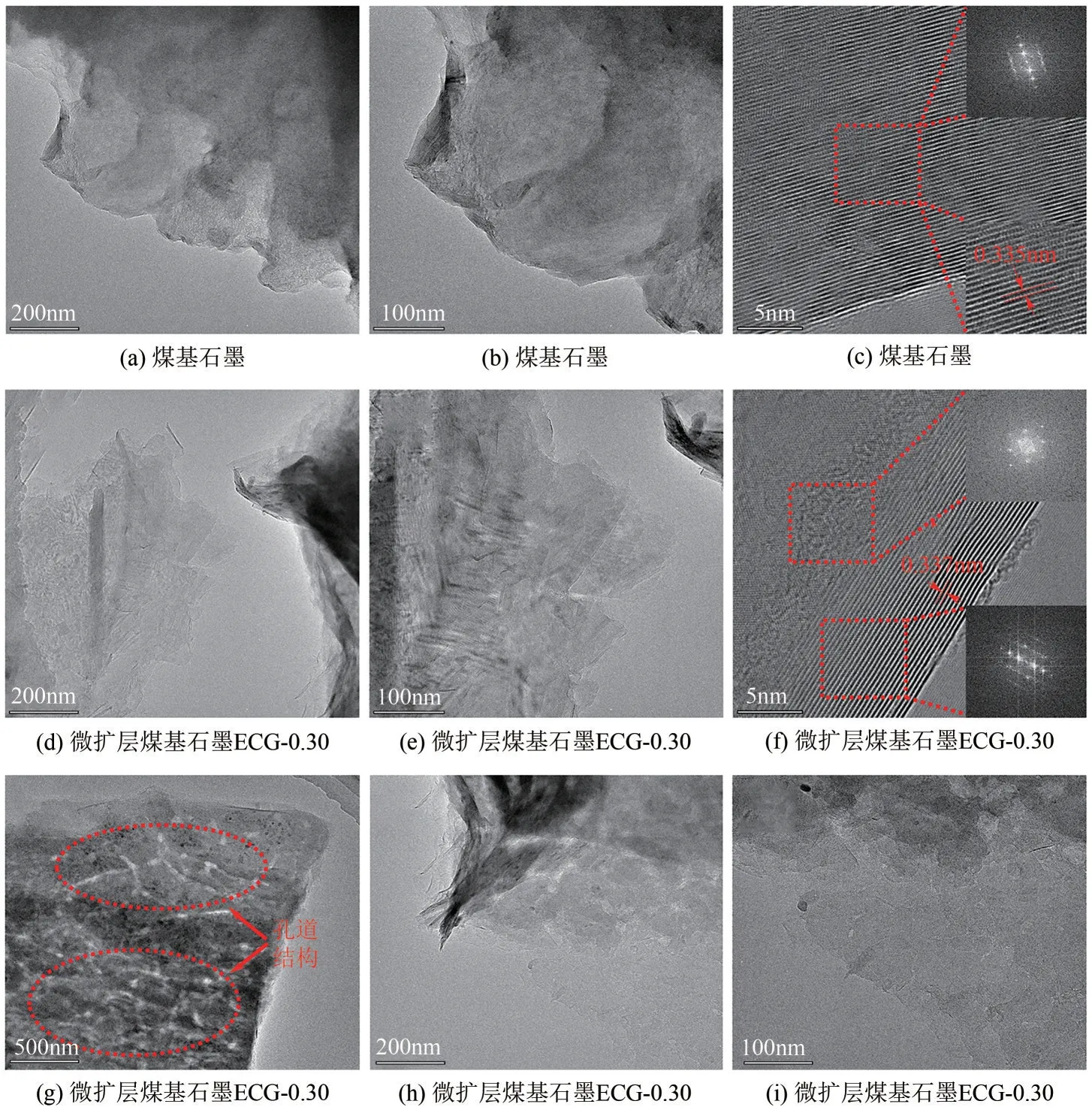

不同煤基石墨样品的扫描电子显微镜(SEM)表征结果如图3 所示。由图3(a)可知,煤基石墨CG-2600呈块状结构且表面光滑,结构致密,石墨片层呈定向有序排列,展现出典型的石墨微晶结构。而当煤基石墨经微扩层改性处理后(以微扩层煤基石墨ECG-0.30为代表),其石墨片层基本上仍呈有序堆叠,但出现不同程度的膨胀与扩层现象,片层结构相对蓬松,致密度降低,表明微扩层改性处理可适当膨胀和剥离煤基石墨微晶片层,从而获得具有较宽层间距的微扩层煤基石墨。通过透射电子显微镜(TEM)测试结果进一步证实煤基石墨CG-2600是由众多石墨微晶片层有序堆叠而形成的致密结构[图4(a)和(b)]。而从TEM的高分辨[图4(c)]可以看出,煤基石墨中的石墨微晶呈高度有序定向堆叠,晶格条纹非常清晰,利用Digital Micrograph 软件测得其晶格间距约为0.335nm。此外,通过TEM衍射图[图4(c)嵌入图]还可以观察到衍射点阵呈规则的直线型排列,证实煤基石墨CG-2600 具有高度有序的石墨微晶结构。而由图4(d)和(e)可知,微扩层煤基石墨ECG-0.30 仍保持着层状结构特征,但石墨片层间出现不同程度的膨胀蓬松。由TEM高分辨图[图4(f)]发现微扩层石墨ECG-0.30 中除了富含高度有序石墨微晶堆叠结构(层间距约为0.337nm)外,在石墨微晶表面或边缘还出现了部分以乱层结构形式存在的无定形碳,且这两种结构在TEM 衍射图[图4(f)嵌入图]所表现出来的衍射点阵有明显区别,既有清晰规整的衍射点阵又有衍射强度相对减弱的衍射环,进一步证实ECG-0.30 既保留了煤基石墨中高度有序的石墨微晶结构又含有因微扩层处理形成的一些无定形结构。另外,由图4(g)~(i)可知,微扩层煤基石墨层间出现许多纳米孔道,且石墨微晶边缘存在大量因石墨片层卷绕交联或改性过程中片层破坏而形成的结构缺陷。上述现象均表明,煤基石墨经微扩层改性处理,仍可保留其层状有序堆叠主体架构,但石墨微晶的层间距增大,且在石墨片层间或表面引入了丰富的纳米孔道和结构缺陷。

图3 煤基石墨和微扩层煤基石墨ECG-0.30的SEM图

图4 煤基石墨和微扩层煤基石墨ECG-0.30的TEM图

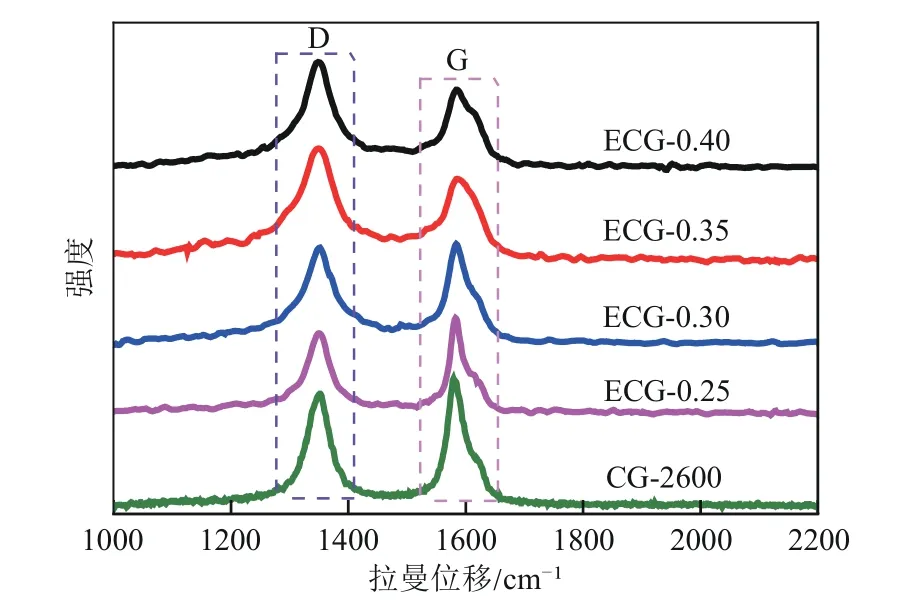

煤基石墨和微扩层煤基石墨的Raman 图谱如图5所示。煤基石墨和不同氧化程度微扩层煤基石墨的Raman光谱均在1350cm-1附近和1580cm-1附近出现两个尖峰,分别对应代表sp3杂化碳(即缺陷结构)的D 峰和sp2石墨化碳的G 峰,表明不同煤基石墨中均含高度有序石墨微晶结构和无定形碳缺陷结构[21-22]。一般认为D峰和G峰的强度比值(ID/IG)可以衡量材料中缺陷结构和石墨化结构相对含量[21]。由Raman图谱分析可得,煤基石墨CG-2600的ID/IG比值为0.56,而经微扩层改性处理后,微扩层 煤基石墨ECG-0.25、ECG-0.30、ECG-0.35 和ECG-0.40 的ID/IG比 值 分 别 为0.86、0.96、1.12 和1.15,表明微扩层煤基石墨中无序缺陷结构依次增多。这是因为随着氧化剂用量的增加,氧化微扩层改性效果增强,煤基石墨中部分完美有序的石墨微晶结构逐渐被破坏,并在石墨基体中留下纳米孔道等缺陷结构。

图5 煤基石墨和微扩层煤基石墨的Raman图谱

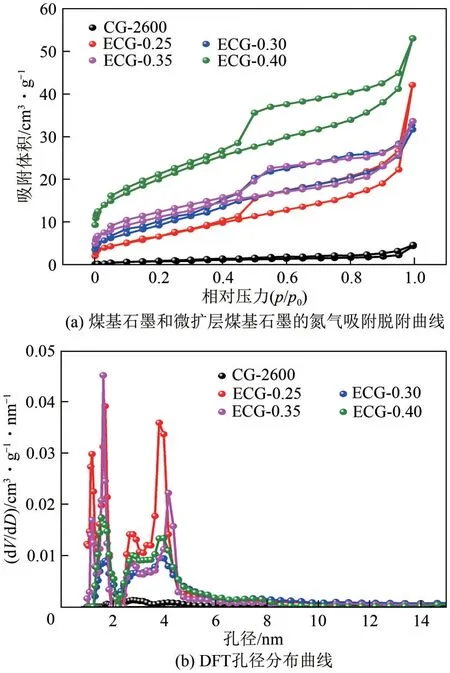

为进一步证实微扩层改性处理在煤基石墨中产生了大量纳米孔道结构,图6给出了煤基石墨和微扩层煤基石墨的N2吸附-脱附等温线与孔径分布曲线。由图可知,煤基石墨CG-2600 的等温线展现出较低的N2吸附量,且饱和吸附平台几乎与x轴重合,表明其孔隙结构欠发达。而煤基石墨经微扩层改性处理后,四种微扩层煤基石墨均呈现典型的Ⅳ型等温线。其主要特征表现为:在低压区(p/p0<0.1)N2吸附量显著增加,表明微扩层煤基石墨中含有一定的微孔;在中高压区(p/p0>0.4)吸附等温线均出现明显的迟滞环,证实微扩层煤基石墨存在部分中孔结构[23-24]。由DFT 孔径分布曲线[图6(b)]可知,与煤基石墨CG-2600 相比,微扩层煤基石墨具有更加丰富的孔隙结构,且这些孔隙的孔径主要由1~2nm的微孔和2~6nm的中孔组成。此外,根据吸附等温线可获得煤基石墨CG-2600 的BET 比表面积仅为1.9m2/g,总孔容为0.007cm3/g,而四种微扩层煤基石墨的BET 比表面积介于24.6~71.4m2/g 之间,总孔增加至0.049~0.082cm3/g,充分说明微扩层改性处理在煤基石墨中引入了丰富的纳米孔道,进而提升了煤基石墨的比表面积和总孔容。微扩层煤基石墨中丰富的纳米孔道将会带来额外的储锂活性位点和通畅的离子传输通道,强化对应负极材料的嵌锂-脱锂行为,进而提升储能容量和倍率特性[21,24]。

图6 煤基石墨和微扩层煤基石墨的氮气吸附脱附曲线与DFT孔径分布曲线

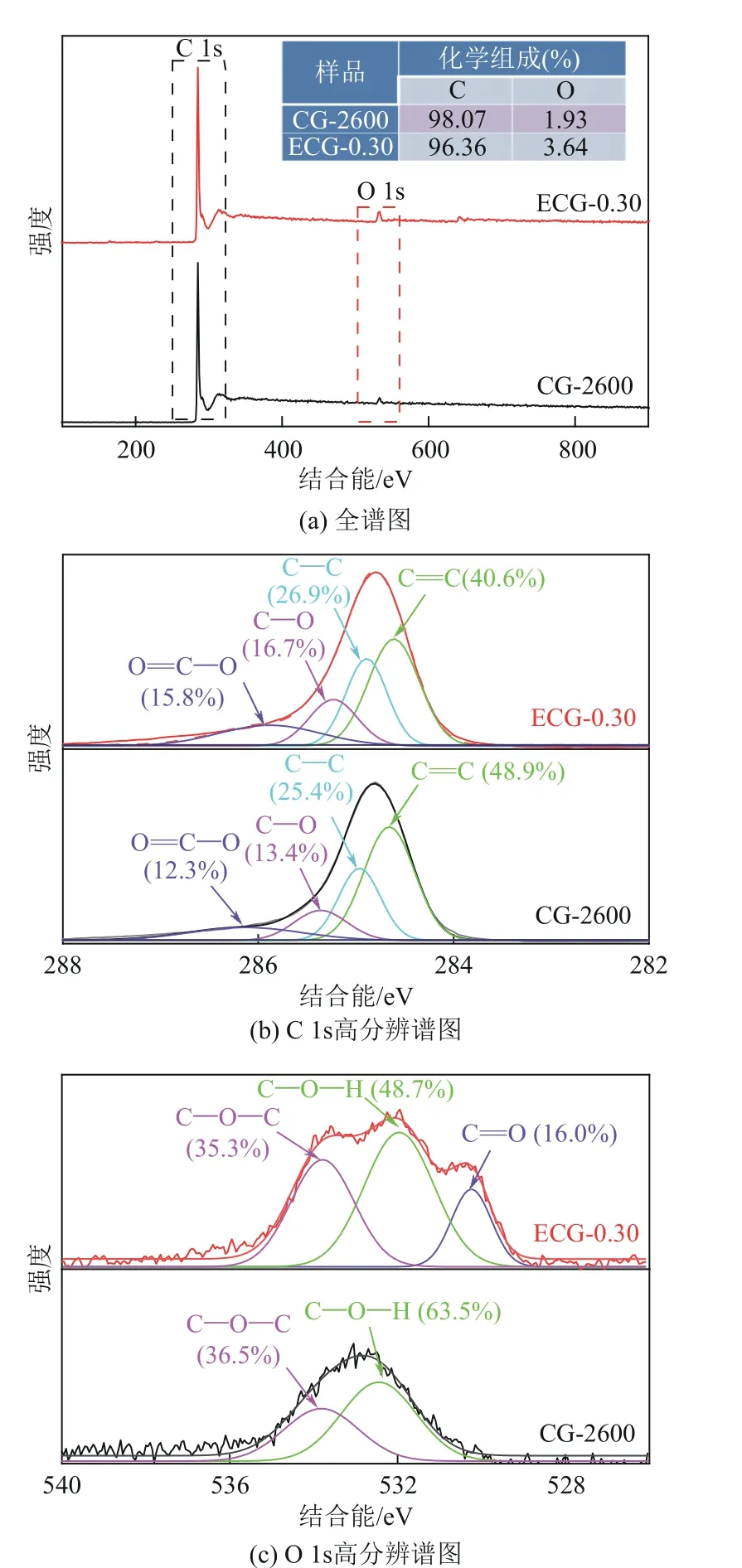

利用X射线光电子能谱(XPS)测试煤基石墨CG-2600 和微扩层煤基石墨ECG-0.30 的化学组成和表面官能团含量,结果如图7 所示。由图7(a)可知,煤基石墨CG-2600 和微扩层煤基石墨ECG-0.30除了主要元素C外,还含有少量的O元素,且经过微扩层改性处理后微膨胀煤基石墨氧含量由1.93%(原子百分数)增加至3.64%(原子百分数),表明微扩层改性可在石墨微晶结构中引入更多的含氧官能团。根据煤基石墨CG-2600 和微扩层煤基石墨ECG-0.30 的C 1s 高分辨谱图拟合结果[图7(b)]可知,与煤基石墨CG-2600 相比,微扩层煤基石墨ECG-0.30中C= = C(284.6eV±0.2eV)的相对含量由48.9%降低至40.6%,而C—C(284.9eV±0.2eV)、C—O(285.4eV±0.2eV)和C= = O(286.1eV±0.2eV)的相对含量分别由25.4%、13.4%和12.3%增加至26.9%、16.7%和15.8%,说明微扩层处理后微扩层煤基石墨ECG-0.30 中石墨化碳的相对含量降低,含氧官能团等缺陷结构增多。由图7(c)O 1s 高分辨拟合结果可知,经过微扩层改性处理后,微扩层煤基石墨ECG-0.30 中氧元素含量和官能团种类均增加,且氧元素主要以C= = O(530.2eV±0.2eV,16.0%)、C—O—H(531.9eV±0.2eV,48.7%)和C—O—C (533.8eV±0.2eV,35.3%) 等形式存在[21]。微扩层煤基石墨中的这些含氧官能团不仅可以带来结构缺陷,增加负极材料的电化学活性位点,还可以改善负极材料与锂离子的亲和力,进而提升其综合电化学性能[25]。

图7 煤基石墨和微扩层煤基石墨ECG-0.30的XPS图谱

2.2 微扩层煤基石墨负极材料的储锂特性

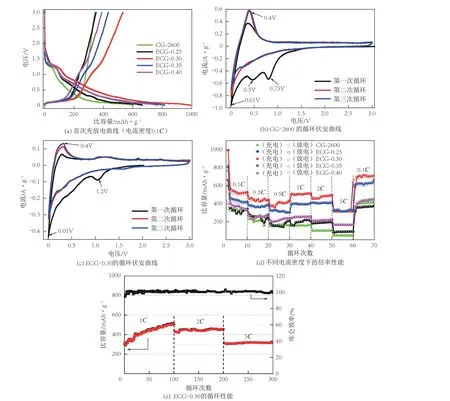

煤基石墨和不同微扩层煤基石墨作为锂离子电池负极材料的首次充放电曲线如图8(a)所示(电流密度0.1C)。煤基石墨CG-2600和4种微扩层煤基石墨的首次充放电曲线呈类似形状,且均在0.75V左右出现放电平台,表明首次充放电过程中在电极表面形成了固体电解质界面膜(SEI膜)[26]。从图8(a)中还可以看出,煤基石墨CG-2600 和微扩层煤基石墨ECG-0.25、ECG-0.30、ECG-0.35 和ECG-0.40 的 首次充电/放电容量分别为(342.1mAh/g)/(598.7mAh/g)、(349.5mAh/g)/(662.7mAh/g)、(531.5mAh/g)/(991.9mAh/g)、(432.6mAh/g)/(815.5mAh/g)和(388.7mAh/g)/(768.2mAh/g),4种微扩层煤基石墨的首次充放电比容量均高于煤基石墨CG-2600,表明煤基石墨经微扩层改性处理有利于改善其电化学储锂性能。微扩层煤基石墨容量提升的原因主要有两方面:①微扩层改性处理使煤基石墨中部分高度有序的石墨微晶结构逐渐被破坏,但其层状有序堆叠主体骨架仍然存在,随着石墨微晶的层间距增大,在石墨基体中形成纳米孔道等缺陷结构,这些丰富的纳米孔道能够提供额外的储锂活性位点和高效的锂离子传输通道,强化对应负极材料的嵌锂-脱锂行为,进而提升储能容量和倍率特性;②煤基石墨微扩层改性处理过程中氧元素含量上升,导致C= = O、C—O—H 和C—O—C 等含氧官能团引入,这些含氧官能团不仅可以带来结构缺陷,增加负极材料的电化学活性位点,还可以改善负极材料与锂离子的亲和力,进而强化负极材料的嵌锂-脱锂行为,提升其综合电化学性能[25,27]。此外,由首次充放电比容量可知,随着氧化剂用量的增加,微扩层煤基石墨的首次可逆容量呈先增加后减小的变化趋势,其中微扩层煤基石墨ECG-0.30具有最高的首次可逆容量(531.5mAh/g),说明纳米孔道和含氧官能团的引入可以提高锂离子的存储效率。当氧化剂的用量过量时,石墨的层间距和纳米孔道等缺陷结构的持续增加将对石墨微晶造成一定程度的破坏,进而对其电化学性能产生不利影响。

图8 煤基石墨和微扩层煤基石墨的电化学性能

为深入探究微扩层煤基石墨用作负极材料的嵌锂-脱锂行为,图8(b)和(c)给出了煤基石墨CG-2600和微扩层煤基石墨ECG-0.30 的循环伏安曲线。由图8(b)可知,煤基石墨CG-2600的首次嵌入锂离子过程中,在0.5V和0.75V附近出现两个还原峰,分别代表负极材料表面SEI膜的形成和锂离子不可逆的嵌入过程,而在0.01V附近出现一个明显的还原峰,主要归因于锂离子在石墨微晶片层间的嵌入过程[25-26]。煤基石墨CG-2600 在0.5V 和0.75V 附近的还原峰经历首次循环后完全消失,表明负极材料表面已经形成较为稳定的SEI 膜[21]。对于煤基石墨的脱锂过程来说,在0.40V附近出现一个明显的氧化峰,对应于锂离子从煤基石墨片层间的脱出过程。与煤基石墨CG-2600相比,微扩层煤基石墨ECG-0.30[图8(c)]首次嵌锂过程在1.2V 附近呈现出代表负极材料SEI膜形成的还原峰,且该峰在随后的第二次和第三次循环伏安曲线中完全消失,表明首次循环后微扩层煤基石墨负极表面已形成SEI 膜[21]。此外,循环伏安曲线[图8(c)]出现在0.01V附近的还原峰和0.4V 附近的氧化峰,分别对应于锂离子在负极材料石墨微晶结构中的嵌入与脱出过程[21,25]。

煤基石墨和微扩层煤基石墨在不同电流密度下的倍率性能如图8(d)所示。由图8(d)可知,煤基石墨在0.1C下的可逆比容量为328.3mAh/g(取10 次循环的平均值),随着电流密度的增大,其可逆比容量逐渐降低,当电流密度增加至2C和5C时,煤基石墨的可逆比容量降低至101.4mAh/g和48.3mAh/g。经微扩层改性处理后,4 种微扩层煤基石墨ECG-0.25、ECG-0.30、ECG-0.35 和ECG-0.40 在0.1C下的可逆比容量为317.0mAh/g、511.1mAh/g、418.6mAh/g 和361.6mAh/g;而当电流密度增加至5C时,其可逆比容量分别降低为88.4mAh/g、348.7mAh/g、323.8mAh/g.和165.8mAh/g。其中微扩层煤基石墨ECG-0.30和ECG-0.35表现出较高的可逆比容量(511.1mAh/g和418.6mAh/g)和优异的倍率性能,其在5C大电流下的可逆容量保持率分别为68.2%和77.5%,远高于煤基石墨CG-2600。微扩层煤基石墨较高的可逆比容量与其微观结构中富含纳米孔道和含氧官能团密切相关,而优异的倍率性能则与微扩层煤基石墨中合理的层间距有关,扩大的石墨片层层间距使得微扩层煤基石墨负极不仅具有插层型锂离子存储,同时增加了吸附型锂离子的存储,在高电流密度下,锂离子的存储更依赖于吸附型的存储,因而微扩层煤基石墨表现出更为优异的倍率性能[16,21]。

此外,从图8(d)中还可以看出,经不同电流密度下的60次循环后,当电流密度再次回到0.1C时,煤基石墨和4种微扩层煤基石墨ECG-0.250、ECG-0.30、ECG-0.35 和ECG-0.40 的比容量分别可以恢复至400.9mAh/g、361.5mAh/g、693.7mAh/g、616.2mAh/g和431.6mAh/g,均高于其初始阶段的可逆比容量。其原因在于,锂离子在微扩层煤基石墨的石墨微晶片层、纳米孔道和含氧官能团等微观结构的嵌入-脱出过程中存在电化学活化现象,尤其是在初始阶段的数十次循环过程中表现较为明显[28-29]。从图8(e)微扩层煤基石墨ECG-0.30 的循环性能曲线也可以看出,在1C电流密度下,微扩层煤基石墨负极材料的比容量在最初100次循环过程中呈现逐渐增加趋势,表现出较为明显的电化学活化现象。经历初次100 循环后,微扩层煤基石墨在第二个100 次(电流密度为2C)和第三个100 次循环(电流密度为5C)充放电过程中的比容量基本保持稳定,分别保持在448.8mAh/g 和313.3mAh/g,且其库仑效率基本维持在100%,展现出良好的循环稳定性和较高可逆容量。

综上所述,煤基石墨经微扩层改性处理后,获得的微扩层煤基石墨用作负极材料展现出良好的电化学储能特性,其在0.1C低电流密度下的可逆比容量最高可达511.1mAh/g,在5C高电流密度下为348.7mAh/g,且经300 次循环充放电后,其比容量仍可维持在313.3mAh/g,容量保持率为89.9%,综合性能远高于煤基石墨和文献报道的煤沥青基微晶炭[7]和人造石墨等负极材料[30]。微扩层煤基石墨优异的电化学储能特性与其微观结构中富含石墨微晶片层、纳米孔道和含氧官能团等密切相关。微扩层煤基石墨中具有合理层间距的微晶片层可优化锂离子的传输通道,强化嵌锂-脱锂行为和离子传输速率,进而改善负极材料的倍率性能;纳米孔道和表面含氧官能团可增加锂离子的吸附空间和电化学活性位点,进而提高负极材料的储能容量;此外,含氧官能团还可改善材料与电解液间的亲和力,增强电极表面SEI膜的稳定性,进而提升负极材料的循环性能。

3 结论

(1)以自制煤基石墨为前体,浓硫酸为插层剂,高锰酸钾为氧化剂,采用液相氧化插层-热处理工艺对煤基石墨进行微扩层改性处理,成功制备出微扩层煤基石墨。微扩层改性处理不仅可增加石墨微晶片层的层间距,还可以在石墨基体中引入纳米孔道和含氧官能团。

(2)氧化剂用量是影响微扩层煤基石墨微观结构的重要因素。通过调节氧化剂用量可控制煤基石墨的微扩层改性程度,进而实现对微扩层煤基石墨微晶层间距、纳米孔道和表面官能团等微观结构的有效调控。当氧化剂用量为煤基石墨的0.30 倍时,微扩层煤基石墨的层间距为0.3374nm,其纳米孔道主要由1~2nm 微孔和2~6nm 中孔组成,比表面积为24.6m2/g,且富含C= = O、C—O—H及C—O—C等含氧官能团。

(3)微扩层煤基石墨用作锂离子电池负极材料展现出优异的电化学储锂性能,其在0.1C低电流密度下的可逆比容量最高可达511.1mAh/g,在5C高电流密度下为348.7mAh/g,且经300次循环充放电后,其比容量仍可维持在313.3mAh/g,容量保持率为89.9%,综合性能远高于煤基石墨。微扩层煤基石墨优异的电化学储能特性与其微观结构密切相关。合理层间距的微晶片层可优化锂离子的传输通道,强化嵌锂-脱锂行为和离子传输速率,进而改善负极材料的倍率性能;纳米孔道和表面含氧官能团可增加锂离子的吸附空间和电化学活性位点,进而提高负极材料的储能容量;含氧官能团还可改善材料与电解液间的亲和力,增强电极表面SEI膜的稳定性,进而提升负极材料的循环性能。