金刚石砂轮磨削贴膜硅片崩边的研究*

张 倩, 董志刚, 刘海军, 王紫光, 康仁科, 闫 宁, 朱祥龙

(1. 大连理工大学, 精密与特种加工教育部重点试验室, 辽宁 大连 116024) (2. 合肥工业大学 机械工程学院/现代集成制造与数控装备研究所, 合肥 230009) (3. 郑州磨料磨具磨削研究所有限公司, 郑州 450001)

集成电路制造过程中应用最广泛的衬底材料是单晶硅,随着集成电路向高集成化和高密度化方向发展,对单晶硅片质量的要求也越来越高[1-2]。硅片直径增大能有效减少硅片边角的浪费,增加硅片出片率和降低集成电路成本;硅片厚度减小能有效减小硅片封装体积;硅片表面/亚表面质量越好越能提高电子元器件性能[3-5]。工件旋转法常用来获得直径最大化和厚度最薄化的单晶硅片,该方法采用树脂结合剂金刚石砂轮磨削减薄硅片以获得较高的磨削效率,较高的磨削精度以及较好的磨削质量[6]。然而,硅片直径增大以及厚度减小会导致其减薄后容易产生崩边、翘曲和碎片等现象,在制造、运输和存储过程中也比较容易破碎[6]。硅片崩边是硅片碎片的主要原因之一,崩边尺寸越大则在硅片边缘处越容易产生应力集中现象而导致硅片碎片。关于硅片崩边产生的原因以及崩边的影响,GAO等[7]研究了硅片磨削减薄过程中崩边现象产生的机理,以及不同参数对于硅片崩边的影响,并给出在磨削过程中磨削参数的选用方案。

为了能够有效减少硅片在制造、储存和运输过程中的碎片率,常采用硅片正面贴膜背面减薄的方法,该方法不仅能有效降低硅片的碎片率,还能保护硅片在磨削减薄过程中正面电路不受其他杂质地影响[8-9]。PEI等[8]发现硅片磨削减薄过程中在真空吸盘和硅片中间加软垫能够有效减小硅片波纹度,提高硅片的面形,降低硅片的碎片率。木端强等[9]研究了贴不同厚度的膜对磨削减薄后硅片TTV的影响,指出贴膜能够有效降低硅片碎片率,且膜厚度越厚硅片表面TTV越小。国内外的研究说明贴膜在一定范围内能够提高硅片面形,获得较好的TTV并降低硅片的碎片率,但崩边作为影响硅片碎片的主要原因需要进一步研究。

研究硅片贴膜对崩边的影响规律,可用于揭示贴膜对硅片磨削加工质量的影响机理。我们通过研究不同膜厚度对硅片崩边的影响规律,研究崩边尺寸沿硅片<110>晶向和<100>晶向的分布规律,从而反映贴膜对硅片加工质量的影响机理。

1 试验设备及方法

硅片贴膜磨削减薄技术已经大量应用于集成电路制造过程中,其试验装置如图1所示。将硅片具有电路的一面贴膜能够有效地保护硅片正面电路,减少电路在减薄过程中的离子污染,优化硅片磨削减薄的工艺流程,减少清洗流程,具有很强的实用价值。如图1b所示,硅片贴膜磨削减薄采用的机床是基于工件旋转磨削原理的VG401MK II型超精密磨床(Okamoto,日本)。硅片贴膜的机器如图1c所示,该设备能够对直径为200 mm和300 mm的硅片进行贴膜。

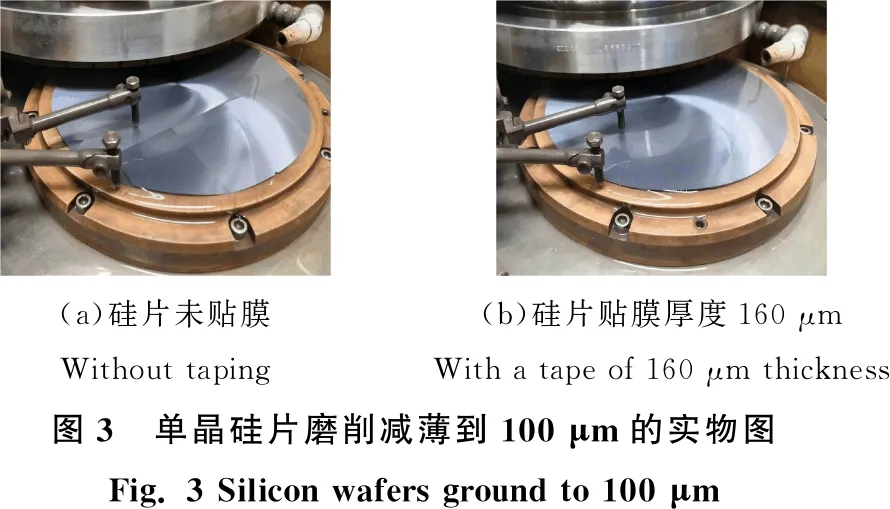

磨削试验采用磨粒粒度尺寸约为23 μm的金刚石砂轮,磨削试件为φ200 mm × 725 μm的单晶硅片。磨削试验过程中使用的膜厚度为80 μm和160 μm,硅片减薄厚度为400 μm,磨削参数如表1所示。

表1 磨削参数Table 1 Grinding parameter

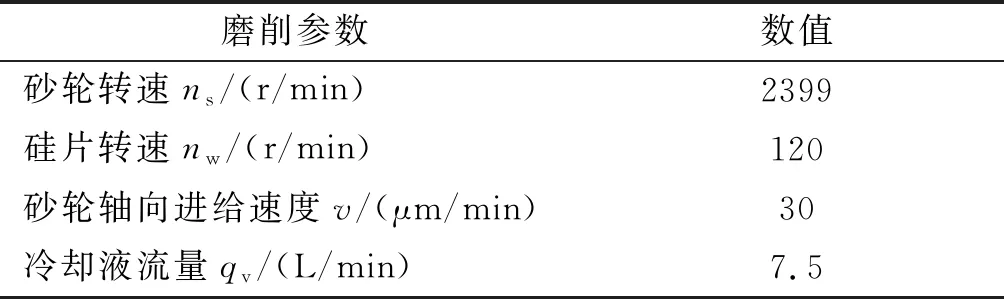

采用光学显微镜MX40(Olympus,日本)对减薄后的硅片进行崩边观测,如图2所示。

使用AUTOCAD软件测量硅片崩边面积S和取样长度L,崩边尺寸采用平均崩边宽度Wave来衡量,单个崩边宽度W计算方式如公式(1)所示。磨削硅片上崩边尺寸检测点的取样位置如图2b所示,检测位置1、3、5和7位于<110>晶向,检测位置2、4、6和8位于<100>晶向,<100>与<110>晶向夹角为45°[6]。平均崩边宽度Wave为这8个崩边宽度的平均值。

W=S/L

(1)

2 结果与讨论

2.1 贴膜减少硅片碎片

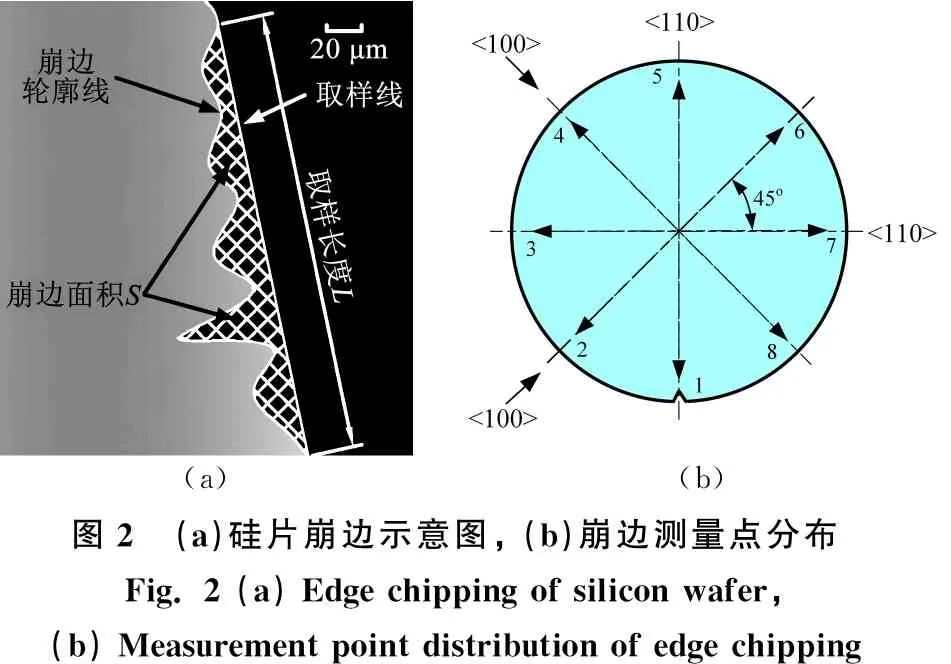

图3为采用磨粒粒度尺寸约为23 μm的金刚石砂轮将初始尺寸为φ200 mm × 725 μm的单晶硅片减薄到100 μm的实物图,图3a中硅片未贴膜,图3b中硅片贴膜厚度为160 μm。从图3中可以看出:硅片从真空吸盘卸载时,图3a中硅片由于裂纹扩展产生碎片,图3b中硅片产生了较大的变形,但是没有碎片。分析原因是采用工件旋转法磨削减薄硅片时,硅片贴膜能够抑制裂纹扩展。

2.2 贴膜对硅片崩边尺寸的影响规律

崩边尺寸是硅片在磨削减薄过程中碎片的主要原因之一,崩边尺寸越大,硅片在加工、运输和储存过程中越容易产生碎片,因此,需要进一步研究贴膜对硅片崩边尺寸的影响规律。如表2所示,采用磨粒粒度尺寸约为23 μm的金刚石砂轮将无膜、贴80 μm和120 μm不同厚度膜的硅片减薄到400 μm时,测量沿图2b中周向8个位置点处的崩边尺寸。

表2 贴不同厚度膜的硅片周向不同位置处崩边尺寸Table 2 The value of edge chipping of silicon wafers with taping

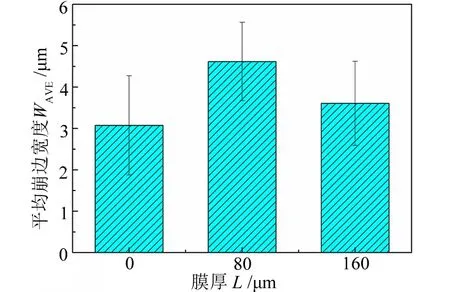

图4为3种贴膜厚度下减薄后硅片的平均崩边宽度。从图4中可看出:硅片崩边尺寸随着贴膜厚度从0 μm增加到80 μm再增加到160 μm时,呈现先增大后减小趋势,平均崩边宽度从3.08 μm增大到4.61 μm,再减小到3.60 μm。但贴膜后硅片崩边尺寸均大于未贴膜硅片的。试验结果表明,贴膜会增大硅片的崩边尺寸,恶化硅片的边缘情况,且膜越薄越容易恶化硅片的崩边。但膜厚时恶化作用不明显,仅比未贴膜的提高17%。

图4 3种贴膜厚度减薄后硅片的平均崩边尺寸

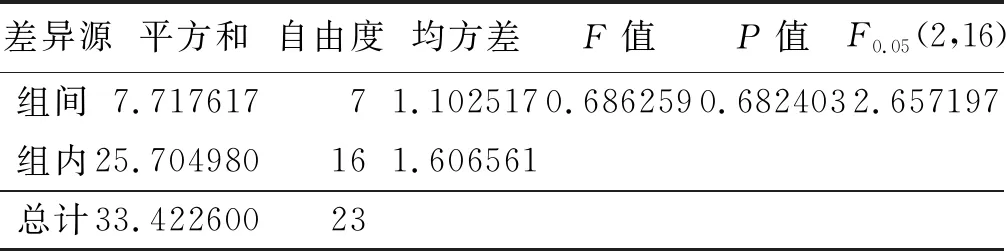

用单因素方差分析法[6]来比较表2所示的8个不同位置处崩边尺寸的差异,分析硅片崩边尺寸沿<110>晶向和<100>晶向的变化规律。表3为崩边尺寸在硅片不同晶向的单因素方差分析表。由表3可知:在显著性水平α = 0.05时,F值远小于F0.05(2,16),该结果表明,沿硅片检测位置1、3、5和7的<110>晶向和检测位置2、4、6和8的<100>晶向的崩边尺寸没有显著差异。高尚等[6-7]研究发现,硅片在相同的磨削参数下,硅片崩边尺寸只和硅片的最终厚度有关,其崩边尺寸在硅片<110>和<100>晶向处基本相同,没有明显变化。该研究结果与本试验结论相符。

表3 崩边尺寸在硅片不同晶向的单因素方差分析表Table 3 Univariate analysis of variance of edge collapse sizes in different crystal directions of silicon wafers

贴膜厚度为0 μm,80 μm和160 μm的硅片在<110>晶向处的崩边如图5所示。从图5可看出:硅片贴膜会使硅片的崩边尺寸增大,导致硅片边缘恶化,但膜越厚其恶化作用越小。综上所述,在硅片贴膜磨削减薄过程中应选用较厚的膜来减少硅片的崩边。

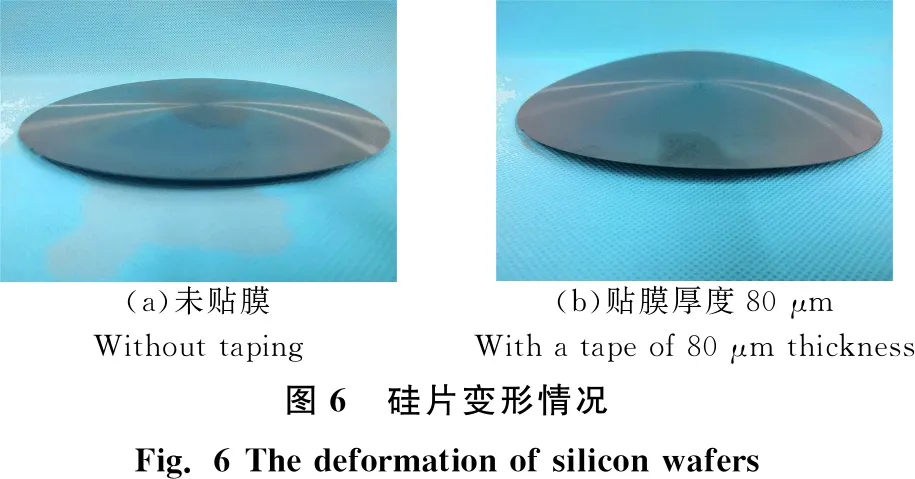

2.3 贴膜对硅片变形的影响

图6为硅片未贴膜、贴膜厚度为80 μm时的变形情况。两片硅片均用磨料粒度尺寸23 μm的树脂结合剂金刚石砂轮减薄到180 μm后从真空吸盘上卸载,由于应力的释放,硅片产生变形,贴膜硅片的变形程度明显大于未贴膜硅片的。

高尚等[6-7]研究表明硅片变形增大会导致硅片亚表面损伤层残余应力增大,进而导致硅片边缘崩边增大,其残余应力与硅片变形量有如下关系:

(2)

其中:p为硅片亚表面损伤层残余应力,w为硅片的变形量,E为硅片的弹性模量,t为硅片厚度,s为亚表面损伤层厚度,μ为硅的泊松比,r0为硅片半径,r为硅片测量点半径。

根据公式(2),硅片变形量w和硅片表面残余应力p成正比,随着硅片变形量w增大,硅片损伤层的残余应力p也增大,该现象直接导致硅片边缘的崩边尺寸增大。因此,硅片贴膜在一定程度上会恶化硅片的崩边尺寸,并且膜越薄硅片崩边尺寸越大,但可抑制硅片的裂纹扩展,减小硅片的碎片率。

3 结论

崩边是减薄过程中引起硅片碎片的重要原因之一,且崩边尺寸越大硅片越容易破碎。硅片贴膜磨削减薄能有效降低硅片碎片率,保护硅片正面电路,减少电路污染,优化工艺流程等。磨粒粒度尺寸约23 μm的金刚石砂轮磨削减薄贴膜硅片时,在硅片<110>晶向和<100>晶向上崩边尺寸无明显差异;当硅片未贴膜时,硅片的平均崩边尺寸为3.08 μm;当硅片贴膜厚度为80 μm和160 μm时,硅片的崩边尺寸为4.61 μm和3.60 μm。即贴膜对硅片崩边会产生负面影响,但用厚膜时该负面影响较小,恶化程度可控制在20%以内。硅片贴膜磨削减薄虽然已经大规模应用到集成电路制造中,但现阶段贴膜对硅片加工质量的影响,如硅片表面形貌、表面粗糙度、亚表面损伤层和残余应力的影响研究较少,可在后续工作中对此进行进一步研究。