6082铝合金中厚板高频脉冲MIG对接焊工艺及接头的残余应力

张亚,戴忠晨,李东风,曲宗庆,刘宇阳,王文超,丁成钢,冯寒

1.中车南京浦镇车辆有限公司,江苏 南京 210031

2.大连交通大学 材料科学与工程学院,辽宁 大连 116028

3.鞍钢集团,辽宁 鞍山 114011

0 前言

6082高强铝合金由于具有比强度较高、优良的抗腐蚀以及良好的焊接性,被广泛地应用于轨道交通装备的焊接制造,可以实现结构制造轻量化的目的。相对于其他钢铁材料,铝合金具有较特殊的理化性能,如熔融温度较低,热膨胀系数、导热系数较大,这对铝合金的焊接,尤其是电弧熔化焊带来了难题[1]。首先,当铝合金进行焊接时,由于其独特的物理、化学特性,将会产生一系列的焊接缺陷。其中,气孔是铝合金最常见的焊接缺陷,气孔缺陷会降低接头的有效承载能力及疲劳性能,对接头的力学性能影响较大[2-3]。其次,铝合金接头较大的焊接残余应力,会增加焊接热裂纹的敏感性及降低工件后续加工的尺寸稳定性[4-7]。

目前,铝合金城轨车体“牵枕缓”及“底架”中厚板部件采用常规脉冲MIG焊工艺方法进行焊接制造,在焊接制造过程中,存在诸多问题:(1)焊接填充量较大,生产效率较低;(2)焊接残余应力较大;(3)焊接未熔合及气孔缺陷较为敏感;(4)接头的失强(软化效应)较为突出。这严重制约了高强铝合金在轨道交通装备制造行业中的使用。

与常规脉冲MIG焊相比,高频脉冲MIG焊在相近的焊接线能量(热输入)下,可获得更大的脉冲电弧能量密度,具有明显的优势[8-9]:(1)“一脉一滴”的高频、高速熔滴过渡特点,使焊接速度更快,与常规脉冲MIG焊相比,焊接可提高约30%~40%;(2)弧柱收窄,具有压缩电弧特性,增加了焊接熔深及电弧的穿透力;(3)熔池金属在周期性变化的力的作用下得到了充分的振荡、冲击和搅拌,焊接气孔的敏感性得以有效的降低;(4)基本无焊接飞溅。

正是在这种背景下,为解决轨道交通装备铝合金结构焊接制造中存在的问题,本文采用高频脉冲MIG焊新工艺方法,进行了8 mm厚6082-T6铝合金板对接焊工艺试验,并对接头的焊接残余应力进行了测试、分析,为焊接新工艺在地铁铝合金焊接制造中工程化的应用提供研究依据。

1 试验材料与试验方法

1.1 试验母材及焊接材料

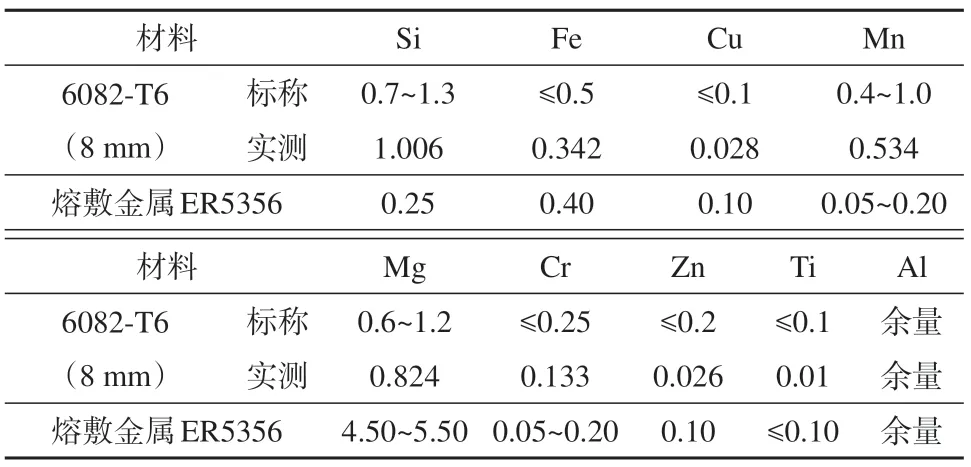

母材选用350 mm×150 mm×8 mm的6082-T6铝合金板,焊材选用1.2 mm规格的ER5356焊丝,焊接保护气体采用EN ISO14175 I1型气体(100%Ar,纯度99.999%)。母材、熔敷金属的化学成分如表1所示,其力学性能如表2所示。

表1 6082-T6母材、ER5356熔敷金属主要化学成分(质量分数,%)Table 1 6082-T6,ER5356 main chemical components (wt.%)

表2 6082-T6铝合金母材及ER5356熔敷金属的力学性能Table 2 Mechanical properties of 6082-T6 aluminum alloy and ER5356

1.2 焊接工艺试验

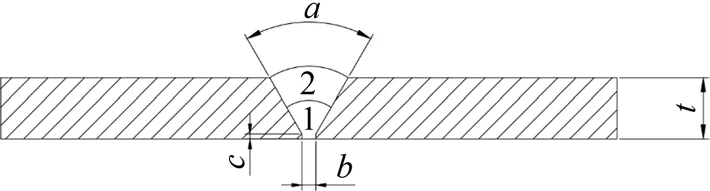

选用全数字化IGBT逆变式高频脉冲MIG焊机和常规脉冲MIG焊机,进行对接试板的焊接,焊接试板的尺寸为350 mm×300 mm×8 mm,拟定的焊接工艺参数如表3所示,焊接接头示意如图1所示。

图1 接头示意Fig.1 Joint condition sketch map

表3 拟定的焊接工艺参数Table 3 Proposed welding process parameters

1.3 接头的宏观形貌/焊缝成形分析

参照EN ISO 17639:2022《焊接接头的宏观和显微检验》标准的规定[10],截取接头的横向试样,用平板扫描仪,对4种工况接头的宏观形貌进行扫描、观察和分析,对比焊缝成形的宏观形貌、根部的坡口面熔深以及焊接气孔缺陷形成的敏感性。

1.4 焊接接头残余应力的测试

使用KJS-3压痕应力应变测试仪(见图2a),参照GB/T 24179—2023《金属材料残余应力测定压痕应变法》标准的规定[11],对接头焊趾处的残余应力进行测试,残余应力布点示意见图2b,分别在焊缝的的起弧、中间和收弧区进行测试;测试结果中的σx为纵向残余应力,σy为横向残余应力。

图2 焊接接头残余应力的测试Fig.2 Rresidual stress test of welded joints

2 试验结果与分析

2.1 焊接接头的宏观形貌/焊缝成形

G601、O601、G501和O501工况的接头宏观形貌如图3所示,焊缝成形数据如表4所示。

图3 焊接接头的宏观形貌Fig.3 Macroscopic morphology of welded joints

表4 焊缝成形数据Table 4 Weld forming data

不难发现,与常规脉冲MIG焊接头相比,高频脉冲MIG焊接头的成形质量较好,表现为以下两个方面:(1)成形系数Φ、余高系数ψ较大。坡口角度为50°时,Φ高出约14%,ψ高出约24%;60°坡口时,Φ高出约4%,ψ高出约26%,Φ、ψ值越大,表明盖面的熔宽越大、盖面焊缝与母材金属间的过渡逾加平滑;(2)根部熔宽(坡口面熔深)较大。坡口角度为50°时,BR值高出约20%,60°坡口时,BR值高出约16%。

值得注意的是,对于G501、O501工况,在其接头条件(板厚、坡口形状和角度以及焊接间隙和钝边尺寸)相同,焊接热输入亦相同(10.7 kJ/cm)的状况下,与O501工况相比,G501工况的根部熔宽(坡口面熔深)BR值增加约20%,由此可见,高频脉冲MIG焊可显著增加高强铝合金的焊接熔深,可实现地铁6082铝合金中厚板的深熔焊。

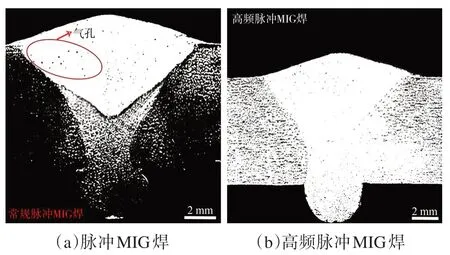

与常规脉冲MIG焊相比(见图4a),高频脉冲MIG焊铝合金焊接气孔的敏感性明显降低,气孔数量较少(见图4b),而常规脉冲MIG焊焊缝气孔数量较多,且多集中在第二层(盖面)。这是由于高频脉冲电弧具有较高的频率(200~250 Hz),对焊接熔池具有较强烈的搅拌作用,这使液态金属内形成的气泡得以排除,从而使气孔的敏感性显著降低[12]。

图4 铝合金MIG焊接头气孔敏感性对比Fig.4 Comparison of aluminum alloy welding pores with different welding process methods

2.2 焊接接头残余应力结果与分析

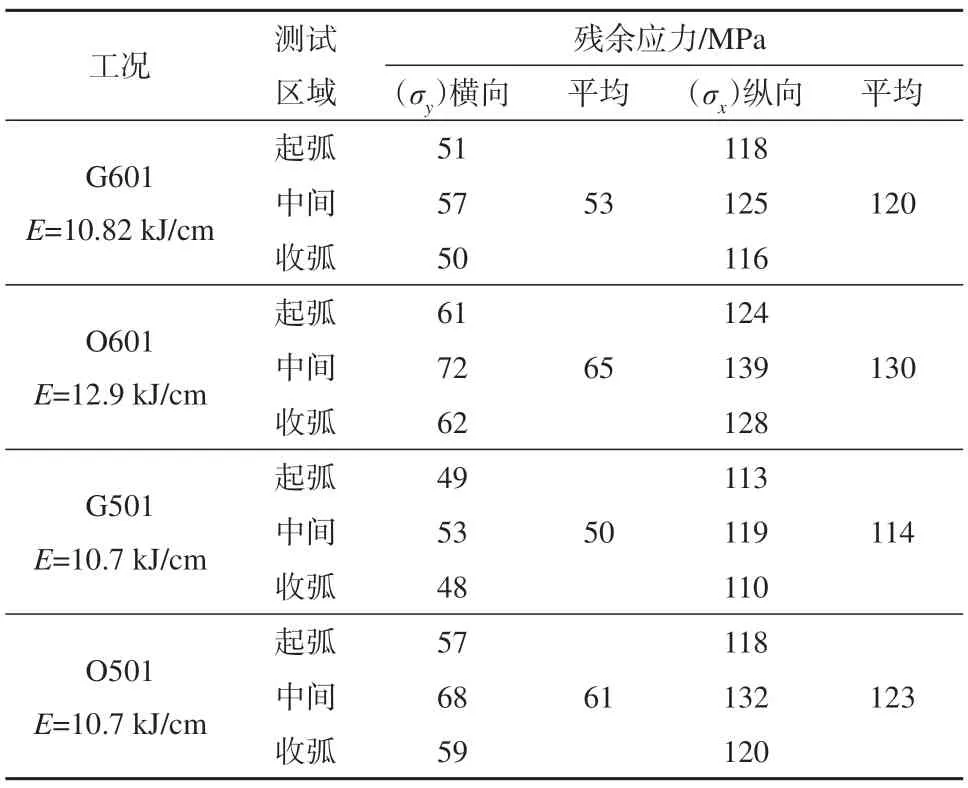

接头焊后焊趾处的焊接残余应力测试结果见表5。可以发现:(1)坡口角度相同时,高频脉冲MIG焊的残余应力值较低。坡口角度为60°时,与常规脉冲MIG相比,横向残余应力σy均值下降约18.5%,纵向残余应力σx值下降约8.3%;坡口角度为50°,横向残余应力σy均值下降约15%,纵向残余应力σx值下降约7%;(2)即坡口角度减小时,焊接残余应力值降低。与60°坡口角度相比,无论高频脉冲MIG焊还是常规脉冲MIG焊,选用50°坡口角度,焊趾处残余应力均值降低约为6%~7%。

表5 对接接头焊趾处残余应力值Table 5 Residual stress value at weld toe of butt joint

值得注意的是,对于G501、O501工况,在相同的焊接热输入状况下(10.7 kJ/cm),高频脉冲MIG焊接头的焊接残余应力降低较为明显,σy均值下降约15%,σx值下降约7%。这是由于高频脉冲MIG焊电弧较为集中,呈压缩电弧形态,焊接热循环的温度峰值较低,作用的尺寸范围较小的原因,这已被笔者的相关试验研究工作所证实[9]。

3 结论

(1)与常规脉冲MIG焊接头相比,高频脉冲MIG焊接头的焊缝成形质量较好,成形系数Φ、余高系数ψ较高,盖面焊缝与母材金属间的过渡较为平滑;坡口角度无论为50°还是60°,6082-T6铝合金板厚8 mm的对接接头,焊缝层间、焊缝金属与母材金属间均实现了良好的熔合。

(2)与常规脉冲MIG焊相比,高频脉冲MIG焊根部熔深较大。坡口角度为50°时,在相同的热输入(10.7 kJ/cm)条件下,根部熔宽增加约20%,坡口角度60°,根部熔宽增加约16%。

(3)与常规脉冲MIG焊接头相比,高频脉冲MIG焊的焊缝气孔敏感性较小。

(4)与常规脉冲MIG焊相比,高频脉冲MIG焊的残余应力值较小。坡口角度为60°时,焊趾处的横向残余应力σy值降低约为18.5%,纵向残余应力σx值下降约为8.3%;坡口角度为50°,在相同的热输入时(10.7 kJ/cm),横向残余应力σy值降低约为18%,纵向残余应力σx值下降约为7%;坡口角度由60°减小为50°,高频脉冲焊焊趾处的残余应力值下降约为6%。