纯镍与N10003哈氏合金TIG焊接工艺及质量控制研究

毛琪钦,王龙

上海宝冶工程技术有限公司,上海 200942

0 引言

工业纯镍具有优良的耐热性及抗腐蚀性,在高温下仍具有较好的热强度和热稳定性,同时具有较好的延展性。由于镍固态具有面心立方结构,无同素异构转变,化学活泼性低,是大气中耐蚀性最强的金属之一,其能够抵抗苛性酸的腐蚀,对水溶液、熔盐或热沸的苛性钠的耐蚀性也很强,因此特别适用于化学装置及高温设备,在石油化工、钢铁冶金、航空航天、核电核能等领域有着广泛的应用[1-2]。N10003哈氏合金是20世纪60年代美国橡树岭国家实验室专门为熔盐堆研发的一种固溶强化的镍基高温合金,其在705~870 ℃下具有良好的抗热氟化盐氧化的能力,对时效和脆化具有很好的抵抗能力[3]。而熔盐堆主要构件需要在高温、氟化物熔盐腐蚀及中子辐照等极端条件下长期稳定、安全有效地工作,所以该Ni-Mo-Cr高温合金是能满足熔盐堆在抗熔盐腐蚀和力学性能要求的关键结构材料。

由于在钍基熔盐堆容器制造过程中存在纯镍与哈氏合金的焊接接头,且与之对应的焊接经验相对较少,为此,本试验选用纯镍与N10003哈氏合金材料进行钨极氩弧焊工艺试验,主要探究其焊接工艺以及控制焊缝质量的有效措施,为钍基熔盐堆核能系统主容器的顺利制造奠定基础,在核能设备焊接领域具有重要的理论研究意义与工程实用价值。

1 试验材料及其焊接性

1.1 选用材料化学成分以及力学性能

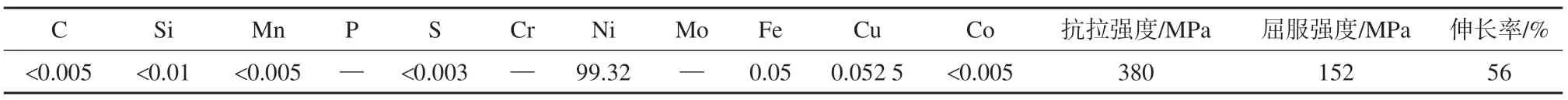

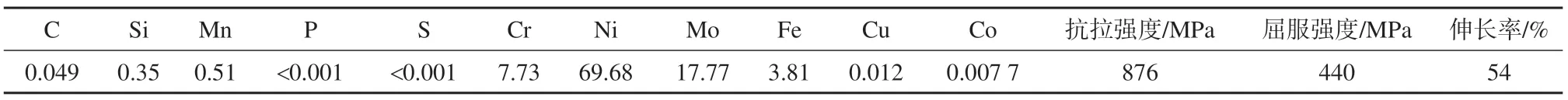

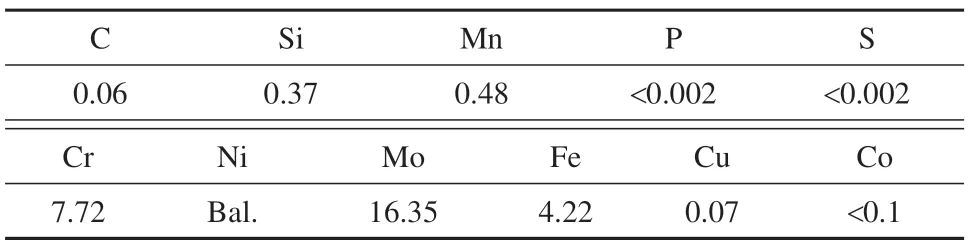

本试验选用纯镍N02201以及N10003哈氏合金作为焊接工艺实验用材料,其化学成分及力学性能分别如表1、表2所示。基于母材自身的特性及抗裂性等方面的考虑,试验选用ERNiMo-2作为焊接材料,其化学成分如表3所示。

表1 纯镍N02201主要化学成分(质量分数,%)及力学性能Table 1 Main chemical composition (wt.%) and mechanical properties of pure nickel N02201

表2 N10003哈氏合金主要化学成分(%)及力学性能Table 2 Main chemical composition and mechanical properties of N10003 Hastelloy alloy

表3 焊丝ERNiMo-2主要化学成分(质量分数,%)Table 3 Main chemical components of ERNiMo-2 welding wire(wt.%)

1.2 母材焊接性分析

(1)热裂纹敏感性。由于镍基合金中存在一定含量的S、P等杂质元素,其在焊接过程中易发生杂质的区域偏析,其与Ni易形成低熔点共晶物[3-5]。这些低熔点共晶物在焊缝金属冷却凝固的过程中易在晶界处形成液态薄膜,在焊接残余应力的作用下极易产生结晶裂纹。

(2)气孔。镍基合金的热膨胀系数以及导热率较低,焊接过程中热量扩散较慢,焊接熔池的流动性较差,且凝固温度区间较窄,焊接过程中熔池气体来不及逸出,容易残留在焊缝中形成气孔造成焊接缺陷。

(3)熔深浅、熔合不良。由于镍及镍基合金焊接时与钢相比其导热性差,粘性强,熔深较浅,焊缝较高,易形成道间和层间的熔合不良,而且在焊接时不宜通过采用较大电流的方式提高热输入进而增加熔深,所以为了保证熔透,可选用较大的坡口角度和较小的钝边。同时,焊接时宜采用摆动焊,摆动至两边稍作停顿使之熔合良好。降低未熔合以及未焊透等焊接缺陷的产生。

2 焊接工艺试验

2.1 试件准备

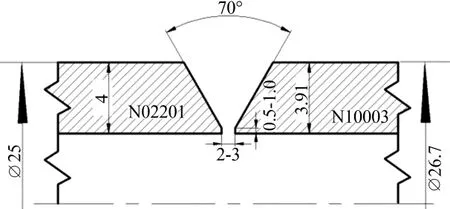

由于自身材料受限,试验选用尺寸为25 mm×4 mm的N02201试管以及尺寸26.7 mm×3.91 mm的N10003试管进行对接焊接试验。焊前用丙酮去除管子表面油污锈渍等其他杂质,并将坡口两侧打磨干净备用。再根据母材焊接性分析可以知道,镍及镍基合金焊接时的熔深较浅,易形成窄而高的焊缝,故拟定采用如图1所示的装配形式以及坡口尺寸。

图1 焊接坡口及装配示意Fig.1 Schematic diagram of welding groove and assembly

为了控制焊接过程中的变形,减少焊接缺陷的产生,试验选用对热输入能有效控制的钨极氩弧焊的方法进行施焊。焊丝选用规格尺寸为2.4 mm的ERNiMo-2,其化学成分如表3所示。钨极采用规格尺寸为2.4 mm的铈钨极,保护气体选用99.99%的Ar进行保护,气体流量为10~15 L/min;管内侧同样采用99.99%的Ar进行保护防止管子根部氧化,气体流量为8~10 L/min。

2.2 焊接工艺

焊接时采用小电流、多层多道焊的工艺方法来有效的控制焊接热输入和焊接变形,试验选用的焊接工艺参数如表4所示。同时,需严格控制层间温度,由于材料自身导热率较低,因此焊接过程中冷却时间可适当延长,控制层间温度不高于90 ℃,以保证焊接接头有较短的高温停留时间,进而避免由于焊缝过热而引起的热裂纹等焊接缺陷。

表4 焊接工艺参数Table 4 Welding process parameters

焊后进行外观检查,焊缝表面无咬边、气孔、焊瘤等缺陷,焊缝整体成形良好,管子背面无凹陷,表面呈银白色,表明气体保护效果良好,如图2所示。

图2 N02201与N10003焊接焊缝成形效果Fig.2 Weld forming effect of N02201 and N10003

3 焊接质量控制

由于试验材料自身的特殊性,在焊接前、中、后期均需要采取严格的质量控制措施以保证焊缝质量,避免焊接缺陷的产生:

(1)焊前试管表面的清洁度是成功焊接纯镍与哈氏合金的一个重要因素。对于镍基合金,其表面的氧化皮的熔点比母材高得多,常常易形成夹杂或者是细小的不连续氧化物。而对于S、P、Pb、Sn、Zn等易与Ni形成低熔点共晶物的元素均会增加纯镍与哈氏合金焊接时的热裂纹倾向[6-10]。而这些元素经常存在于制造过程中所用的一些材料中,例如油漆、标记蜡笔、墨水、切削冷却液、测温笔迹等。因此,在焊前必须完全清除这些杂质。焊接前需要采用专用的打磨机将坡口两侧50 mm范围内的油污、水渍、铁锈、毛刺等清理干净,并重点关注不可使用普通低碳钢的砂轮片进行混用打磨,以避免将不必要的有害杂质金属带入,打磨后需利用丙酮溶液将坡口两侧以及焊丝清理干净待用。

(2)焊接时为了保证管子内侧不被氧化,需要使用纯度为99.99%的氩气进行背面保护。背面充氩在对背面焊缝进行保护隔绝外部空气的同时也起到了冷却熔池的作用。在对内侧进行充气时,要确保内壁空间氩气充足后方可施焊。同时,要控制采用合理的背面气体流量,流量过小时,背面焊缝根部难以得到充分的气体保护,焊接时极易出现根部焊缝氧化的问题,且熔池得不到有效的冷却,易形成焊缝根部液态金属塌陷。同样的,背面气流量过大时,过大的气流易在管子内部空间形成紊流,导致内部气体压强过大,使得焊缝根部的熔池液态金属流动性变差,在冷却过程中极易形成根部凹陷的焊接缺陷。因此,调整控制好背面保护气体的流量是保证管子内侧成形良好不出现焊缝缺陷的关键因素。

(3)焊接过程中需严格控制层间温度,当层间温度低于93 ℃后,可继续焊接完成下一层。同时,要对焊接热输入进行严格控制,因为高的热输入可能产生过度的偏析、碳化物的沉淀或其他有害的冶金现象,这在纯镍与哈氏合金焊接过程中会引起焊接热裂纹或降低焊接接头的性能。镍基合金焊缝金属不像钢焊缝金属那样熔池易于润湿展开,即使增大焊接电流也不能改进焊缝金属的流动性,反而起着有害作用,这是镍基合金的固有特性所决定的。焊接电流一旦过大不仅会引起焊接热输入的陡增,同时易引起熔池过热,增大焊接热裂纹的敏感性,而且会使焊缝金属中的脱氧元素蒸发,形成气孔。所以,严格控制焊接过程中的热输入,有利于形成良好优质的焊缝质量。

(4)由于需要控制接头处的焊缝金属,镍基合金的接头形式与钢存在不同之处。因为镍基合金的导热性差,焊接过程中液态熔池的流动性较差,熔深较浅,不易流到焊缝的两边,因此,在坡口加工时宜采用相对于钢来说更大的坡口角度。同时,为获得较好的焊缝成形,焊接时宜采用摆动焊接,但摆动距离宜控制在3倍焊丝直径范围内做小幅摆动,在摆动到每一侧极限位置时,稍作停顿,以便有足够的时间使熔化的液态金属填满两侧,进一步防止咬边缺陷的产生。

(5)对于镍基合金的焊接来说,区别于普通结构钢,在焊缝根部位置收弧时,由于在很小的焊缝垂直方向上加上过大的拉力而极易出现弧坑裂纹,为此,收弧时需采用衰减电流,并利用焊丝填满弧坑,在降低弧坑熔池冷却速度的同时,增加弧坑处的金属量,避免焊缝根部出现凹形弧坑,以此来降低弧坑出现裂纹的可能性。同时,焊接时避免强制装配,降低由于焊缝内应力过大而导致的焊缝开裂问题出现。

4 试验结果分析

4.1 无损检测试验

施焊完成后根据相关标准对试件进行VT、PT、RT检测,检测结果表明,未出现气孔、裂纹、未熔合以及未焊透等焊接缺陷,检测结果均合格。

4.2 力学性能检测

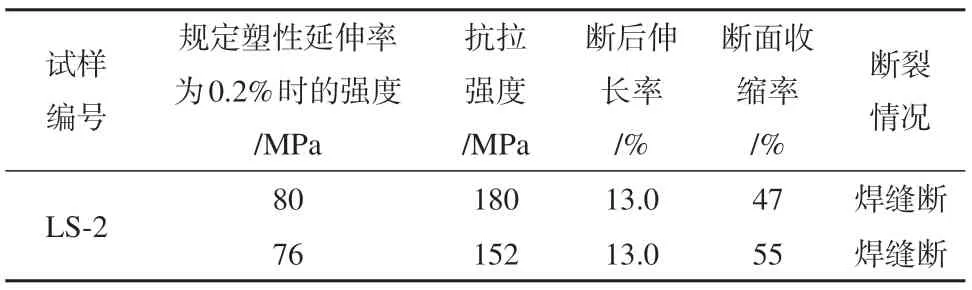

根据ASME Ⅸ—2021以及ASTM E21标准分别对焊缝进行室温下的拉伸以及600 ℃的高温拉伸试验,其数据分别如表5、表6所示。可以看出,焊接接头的拉伸性能较好,抗拉强度等数据值完全满足标准要求。

表5 N02201+N1003室温拉伸试验数据Table 5 Tensile test data of N02201+N1003 at room temperature

表6 N02201+N1003高温拉伸试验数据Table 6 Tensile test data of N02201+N1003 at high temperature

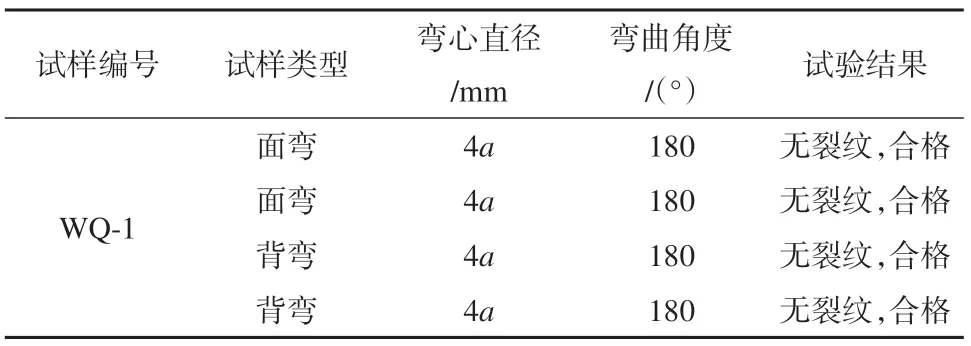

对焊缝进行室温下的弯曲试验,试验数据如表7所示。通过表7可以看出,采用弯心直径D=4a(a为试样厚度)的弯轴做两个面弯、两个背弯的180°弯曲试验,弯曲后试样无裂纹出现,表明焊接接头的弯曲性能完全符合相关标准要求。

表7 N02201+N1003室温弯曲试验数据Table 7 Bending test data of N02201+N1003 at room temperature

4.3 微观组织检测

焊接接头各个区域的微观组织如图3所示。可以看出,焊缝区组织由奥氏体+少量铁素体组成,晶粒呈树枝状由熔合区向焊缝中心生长[11-14]。N02201侧熔合区附近有少量的碳化物析出,在N10003一侧熔合线分界较为明显,焊缝、两侧熔合区以及热影响区均未发现显微裂纹以及其他异常显微组织,结果合格。

图3 焊接接头微观组织Fig.3 Microstructure of welded joint

5 结论

本研究通过钨极氩弧焊的焊接方法对纯镍N02201以及N10003哈氏合金进行焊接工艺试验研究,同时探究了纯镍N10003与哈氏合金N10003焊接时的质量控制措施,通过无损检测、力学性能检测与微观组织检测,验证焊接接头的性能并得出以下结论:

(1)焊接时需严格控制焊接热输入及层间温度,增加焊接电流不能有效的改善液态金属的流动性,相反的,会增大焊缝出现热裂纹的几率。

(2)不同于钢的焊接,纯镍N10003与哈氏合金N10003焊接时宜采用更大的坡口角度,并配合摆动施焊,有利于改善镍基合金焊接时液态金属流动性较差的问题。

(3)对于镍基合金焊接,收弧时需采用衰减电流,焊丝填满弧坑的技术方法以避免出现弧坑开裂的焊接缺陷。

(3)焊接接头微观组织为奥氏体+少量铁素体组成,焊缝中心晶粒呈树枝状由熔合区向焊缝中心生长,N02201侧熔合区有少量碳化物析出,N10003一侧熔合线分界较为明显。