单因素分析法在核电设备管道典型焊接问题处理流程中的应用

马新朝

中国核电工程有限公司,北京 100840

0 引言

影响核电工程设备管道及阀门等部件焊接质量的6大因素“人、机、料、法、环、测”是综合性的层次分析,针对焊接施工的质量问题,要分层分类分析,将每一层面的单一因素提炼出来,分析影响焊接过程、检测验收各层因素,主要从技术管理方面进行典型焊接质量问题分析和处理。焊接质量问题包括焊接过程中出现的各类缺陷,如裂纹、未熔合、未焊透、气孔、夹渣、烧穿、凹坑、咬边等表面缺陷,焊接变形、形变、扭曲变形、波浪变形等质量问题,验收过程中存在标准不一致、产品焊缝的技术指标不合格、不符合项(NCR)分类不清楚、人因因素失误等[1-4]。

单因素分析法是指各种影响焊接质量控制因素及变量在一个因素固定下对其他因素进行逐个轮换分析,以找出影响焊接质量的关键因素的分析方法,它聚焦某单一质量问题/焊接缺陷,从本质形成机理方面对影响因素进行有效分析从而进行控制的方法,应用此法分析焊接施工中的质量问题,可简化程序、切中要害,把复杂的问题简单化,有助于提升分析效果并分析处理其关联因素。如对焊接气孔的单因素分析,控制熔池的形成大小、成形时间,导致气孔产生的焊材因素如焊材的烘干及清洁情况、保护区建立、焊接环境影响、预热、焊后消氢热处理等措施,针对性分析气孔的性质及其机理,单因素分析法适用于典型焊接接头及结构,特别是对薄壁构件、管道焊接接头、管道阀门焊接缺陷的产生原因分析,可以突出重点及关键线路,对症下药,分析过程可结合头脑风暴等分层分类法,充分发挥专业技术人员的思维能力,有效提出解决问题的措施,从而保证焊接质量。

核电设备中典型的焊接结构有CRDM控制棒Ω环、薄壁不锈钢覆面板、异形双曲面板、特种阀门与管嘴的接口等。这些核安全相关的结构件及管道阀门接头的焊接质量问题均是核安全局监督管理、审查的重点。

1 典型焊接结构件的焊接质量问题

核电工程设备的薄壁构件主要是δ≤4 mm构件的各类重要结构,如CRDM控制棒Ω环、不锈钢覆面、δ≤2 mm的薄壁不锈钢管,以及在薄壁件上焊接相应结构的结构。焊接过程中容易出现波浪变形、热变形、收缩变形及弯曲变形,尤其是Ω环的焊接及水压试验后PT缺陷显示的处理[5-8],解决这些构件质量缺陷特别困难,处理不恰当会对后续核设施的安全运行造成不良影响,甚至要重新进行设计论证,因此,单因素分析方法可切中要害,找准问题所在,从而优化此类构件的控制流程。

1.1 典型薄壁构件的焊接变形

控制棒驱动机构耐压壳及热电偶柱阴法兰在反应堆压力容器管座上的焊接易发生焊接形变。

图1 Ω焊缝上下环零件Fig.1 Ω Weld joint upper and lower ring parts

薄壁构件的焊接质量缺陷:某核电工程5#机组CRDM K2焊缝焊接过程中,发现自动焊机控制柜上显示电流与焊前参数设定值不一致:焊机设置电流参数峰值100 A,基值45 A;实际输出电流峰值117~122 A,基值82 A。焊接完成后,测量最终焊缝宽度(11.61 mm、11.45 mm、11.89 mm、11.38 mm)即焊缝超宽3.89 mm,焊缝尾部存在3 mm弧坑,如图2所示。

图2 K2焊缝的弧坑Fig.2 Arc crater of K2 weld seam

应用单因素对质量问题进行分层分析:焊接弧坑,电流变化引起的焊缝超宽及焊接变形形变问题。弧坑的产生原因:收弧时停顿时间过短、电流突变变大影响,弧坑经金相砂纸表面打磨可消除;变形及超宽的产生原因是电流变大引起,需要对此质量缺陷按照单因素轮换分析,并及时处理焊缝超宽及形变。

对Ω焊接设备焊接电流偏差为22 A,基值电流偏37 A的设备电流变大的原因分析,单因素提炼分析了以下各类因素:焊枪、机头的跳动、定位精度、轴径向可调范围、机头旋转圆直径等数据,分析接线情况的可靠性;对上述因素均进行运转检查排查,对产品性能参数测试报告进行复验,排除现场设备的性能缺陷问题;在现场将焊接接地线和接地电缆线盘绕情况进行专项检查,减少电流输出线和接地线长度、减小压降的影响,同时,对此因素用钳型电流表进行实测检查,验证结果合格;对电源的稳定性也进行了预防性整改,实施专项稳定电源焊接CRDM,防止电压波动引起电流波动。这些因素的分析结果表明,现场的设备性能处于正常状态。

焊接过程电流变化因素分析:重点分析数据采集系统、视频监测系统及焊接熔池的形成过程。高频引弧瞬间,电流通过电缆线圈时产生的不规则电感效应干扰了焊接电源电流采集系统信号,使系统出现误判,控制系统波动引起了电流变化,致使最终焊机的实际输出电流偏离设定数据。对此分析结果,更换新的电流采集系统元件,经现场模拟焊接,性能可靠,不再发生电流干扰及突变现象。

1.2 厂供管道阀门等材料的焊接质量问题处理

设备供应商所供管道、设备等材料大多是铸、锻件等,在焊接过程中容易产生缺陷及异常问题,如制造与安装焊接标准不一致时对缩孔、疏松、夹渣、夹杂、气孔等缺陷的处理,焊接热影响区缺陷和性能的判定及分析等问题,这些设备缺陷在与工艺管道焊接时往往会直接反映在焊缝的RT底片上,处理时因工艺评定覆盖不足、焊工资质符合问题,困难重重。

1.2.1 除氧器疏水阀焊接的典型问题

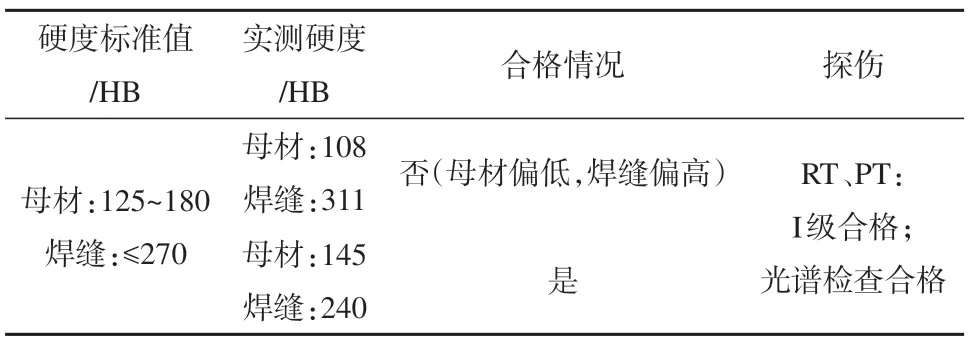

某核电机组6号机组ADG系统五抽至除氧器疏水阀2ADG011VV管道规格为88.9×5.49 mm,材质SA-335P22,阀门材质WC9,设计压力1.4 MPa,试验压力2.1 MPa,阀门两侧焊口为A1347、A1348。焊接完成后发现系统流向与图纸流向不一致,开启NCR处理,切割调整阀门方向后采用原工艺焊接,经现场RT,进口侧A1347焊接接头存在5 mm的条形超标缺陷,返修完成后,经过焊后热处理,发现阀门进口侧A1347接头和出口侧A1348接头的硬度不合格,母材偏低,焊缝偏高。焊接、热处理工艺及检测结果见表1~表3。

表1 除氧器疏水阀焊接工艺Table 1 Welding process of deaerator drain valve

表2 热处理工艺(远红外加热)Table 2 Heat treatment process of deaerator drain valve

表3 检测结果Table 3 Detection result

对缺陷的原因采取单因素分析,主要原因是阀门系统安装反向的错误,焊接接头内部条形超标缺陷,热影响区、焊缝区硬度不合格。根据原因分析和处理措施的难易程度发现:调整阀门方向、返修5 mm的超标条形缺陷是切口及挖凿后返修就可解决的问题,单因素轮换解决热影响区硬度偏低和焊缝区硬度偏高的原因是根本所在。

1.2.2 电动平行闸阀(W型)的焊接接头

EAS系统管线(Z2CN18-10,14"×4.68 mm)接2EAS008VB阀门(Z3CND19-10M,14"×4.78 mm)的M11焊口RT检测时,发现2EAS008VB阀门侧“焊缝热影响区”存在5条30 mm裂纹,此问题发现后,焊接技术人员高度重视,采取单因素分析,从裂纹的产生机理方面(拘束度、材料的H含量、焊接线能量三大方面)进行系统地分析:核实核级焊材、特别是控氢元素的标准符合情况;对管道阀门的焊接拘束及应力情况(严格组对焊接坡口及间隙,未强力组对装配);焊接工艺热输入量(软规范)进行了系统分析,并对焊接熔池的形成、焊接工艺过程均进行了梳理,未违规跨接地焊接、阀门的开启关闭情况符合,且管口在自由状态执行应力驱逐法[9]焊接,熄弧时采取延迟熄弧、释放应力,焊接成型进行了专项检查,结果正常。

对材料检验复验及验收、现场焊接及无损检测等过程所涉及的因素均逐一分析,确认无误后,对阀门制造厂的竣工监造文件进行专项审查和监造过程分析:分析了阀门的制造工艺链,对质量计划的各个环节及其影响因素进行了审查,分析,审查RT底片的特征并对照现场RT底片后,确认该缺陷是阀门的铸造缺陷。因此,针对性开发和制定了防止铸件裂纹扩散的焊接措施,对裂纹进行逐层PT打磨挖除,采取延迟熄弧的GTAW焊接方法(ER316L、2.0 mm焊丝,I=60~120 A,保护气体:高纯氩Ar≥99.997%,正面充氩流量9~25 L/min,背部氩流量11~25 L/min),完成了返修焊接,结果合格,单因素分析方法处理问题的效果显著。

1.3 针对薄弱不锈钢小管的焊接

在AL子项(厂区试验室),结合各个核电厂的试验室运行经验反馈后,对全部的可燃性气体(氢气管等)的连接均改为焊接形式。因此,对于薄壁不锈钢气体管道,应进行焊接工艺评定,实施手工或自动焊接,应用单因素分析法,采用焊接会出现焊缝余高超高、烧穿、成形不良等焊接缺陷。同时根据核电工程现场实际情况,对于厚度δ≤1 mm的薄壁不锈钢管道,可采用非填充续丝熔化焊、自熔自动焊和熔化填充续丝焊三种焊法进行焊接;为保证熔透且不烧穿,优质焊接工艺是关键控制因素。

焊接的重点因素是选择好合适的焊接电流防止烧穿和成形不良,保证熔透并成型良好,经单因素轮换分析工艺评定(轮换焊接电流、焊接电压及焊接速度三个主要焊接工艺参数),得出了适用于9.53 mm×0.89 mm的304L不锈钢气体管道的焊接工艺。采用非填丝GTAW熔化焊,直流正接,焊接电流12~25 A,熔化焊接I型对接坡口,得到完美的焊接接头:焊后100%PT及RT,Ⅰ级合格,力学性能满足“Rm≥485 MPa,面弯及背弯后均满足不得有单条长度大于3 mm的开口缺陷”。

2 处理程序和方法

对工程焊接过程中出现的各类质量问题,分清异常现象、质量缺陷及不符合项,根据单因素分析的根本原因,制定具体可行的处理措施后,按照处理时的难易程度分为表面缺陷处理、CR澄清处理、不符合项管理程序处理、建造事件管理流程处理和验证。

2.1 表面缺陷处理

设备、阀门、管道等构件的焊接表面缺陷可采取有限打磨及修磨,其打磨修磨深度h≤0.5 mm与壁厚的5%δ(δ为焊件厚度),且该表面准备工艺不是一种修补操作[10]。打磨后需进行有效厚度测量,按管壁厚减薄设计评价的原则处理。

2.2 CR澄清处理

根据单因素分析得到的根本原因,结合现场状态分析焊接及检测的条件,对焊接与检测方法不一致现象、适用情况不确定、设备阀门制造与安装焊接标准不一致的情况,必须由设计方面进行适当的澄清,以便提出相应的解决办法。如对焊接位置操作困难、技术文件要求不清楚的部位如支承件与管道的全熔透焊接方法由SMAW替换为GTAW,RT难以操作或受条件制约的部位改为逐层PT方法、相控阵UT等,以保证焊接质量,减少焊接缺陷。

对于检测所发现缺陷的处理及评定区域评判不确定的问题,可以技术澄清,由专业设计人员明确焊缝及热影响区的检测范围,做到与标准的要求相一致,更适于现场管理和焊接操作。如HAZ范围通常情况为B=30%δ(δ为等效工件厚度),最大为20 mm,最小为10 mm;对此评定范围与标准进行澄清,“射线检测及手工超声波检测:焊接区和补焊区为焊缝熔敷金属及10 mm范围内的邻近母材热影响区。液体渗透检测:焊接区和补焊区为焊缝熔敷金属及15 mm范围内的邻近母材热影响区,防泄漏密封焊缝检验区为焊缝熔敷金属及5 mm范围内的邻近母材热影响区;支承件与容器或管道间的连接焊缝的被检验区为焊缝熔敷金属及10 mm范围内的邻近母材热影响区”,澄清后可有效评定焊接后对缺陷的评判,焊缝严格执行现场安装标准,对母材区域的缺陷按制造标准进行评判,做好缺陷记录,以便后续的役前检测及运行评估。

2.3 不符合项管理程序处理

焊接缺陷可进行二次返修,单因素分析可抓住其产生原因,返修时做好防止再次发生缺陷的措施,按照原工艺返修即可;第三次返修须制定专项施工方案开启NCR处理,专项施工方案中须要应用单因素分析法分析缺陷产生的根本原因。

如针对ADG系统阀门流向安装错误问题,开启不符合项,制定的处理意见如下:将6M2ADG011 VV阀门两侧焊口A1347和A1348割除,按照图纸调整阀门方向后重新焊接;割口后重新焊接,经24 h后RT焊口合格,硬度检测发现焊缝热处理后硬度偏高最大值311 HB(焊缝硬度≤270 HB),母材硬度偏低最大值108 HB(125~180 HB)。

影响硬度不合格的关键因素分析:热处理过程的各类因素分析;加热带未有效覆盖焊缝区域且接触不良;当热电偶测温端头接触部位偏离焊缝(靠近母材侧),导致处理过程中加热部位焊缝部位未进行彻底处理;热偶偏向母材侧导致母材硬度偏低;电加热部位集中在焊缝邻近母材侧,且硬度检验时母材表面2次热处理后的表面碳化层未打磨干净,在硬度检测时产生误差累积,导致结果不合格。

对硬度不合格的处理措施:对焊缝硬度偏大进行再次焊后回火热处理,工艺如表1示,热处理后对焊缝表面和母材(邻近焊缝)进行打磨并露出金属光泽,使便携式硬度计端部与金属表面有效贴合,以进行组织细化,降低硬度;热处理后进行硬度检测,发现焊缝硬度最大为240 HB,母材硬度最大为145 HB,结果合格;对管道母材热影响区的局部淬火热处理,工艺如下:用2把气焊枪对HAZ 150 mm范围内对称均匀烘烤加热,热源中心离开焊缝中心30 mm,红外线测量区域温度,范围在475~525 ℃间,持续保温30~60 s,0~5 ℃冷水毛巾裹冷,降至室温,经测量结果合格。再次对该两道焊口焊接完成后对该焊缝进行表面渗透检验、光谱检验、RT,均评定I级合格,硬度检验合格。

优化管道的焊接热处理工艺,补充阀门焊后热处理工艺规程,增加3次以上的工艺技术要求,特别是针对焊缝及母材焊后热处理硬度不合格所采取的技术管理措施。

2.4 专家审评、评估和处理

采取专家审评、评估及专项处理是对于建造事件(凡是建造事件均含有NCR报告,NCR不一定是建造事件)、重大焊接缺陷/质量问题所采取的必要措施,需组织专家评审并寻求专业技术支持机构进行专项处理。

2.4.1 专项施工方案

针对重要构件缺陷、质量问题、NCR的处理需编制专项施工方案,对该方案要进行专家审评,着重对缺陷的产生根本原因进行单因素逐项分析、操作的适用性及正确性、影响焊接质量的影响因素及工艺措施进行审查,应力及变形的影响,焊接工艺评定的有效、覆盖情况,焊接工艺规程的正确性,检测方法可达情况,能准确指导缺陷问题的处理。

2.4.2 专业评估及处理

如针对K2 Ω环的焊接电流引起的变形问题,由设计院进行单因因素专家论证评估:一是焊接工艺的有效性;二形变及超宽的模拟代表性,三处理该形变的方法和措施。设计院根据焊接工艺评定的主要因素、次要因素、补加因素,焊接工艺评定规则等单因因素进行分析,分析焊接工艺的合格情况,即焊接电流偏差分析是否合格的问题:焊接电流偏为22 A,基值电流偏37 A,此电流偏差均小于50 A,按照工艺评定原理和规则,电流偏差小于50 A,原工艺评定有效;同时,在此有效评估的基础上,做好了模拟试验件,对模拟件取样检测,机械性能及化学成分、晶相组织均进行了分析,结果符合标准要求,焊接工艺评定进一步得到了有效验证;超宽3.89 mm的可用情况评估,符合总装配图纸的公差,可以接受。

模拟件的代表性评估:在施工人员、环境、工艺、材料、设备(操作人员与设备的适用性)等方面基本一致的情况下进行K2焊缝模拟验证试件焊接,可以模拟出稳定的焊缝成型(宽度超宽、余高低);模拟验证试件焊缝可以反映K2焊缝的成型情况和焊接质量。

对局部超宽的形变使用情况、安装方便程度的评估:在下部Ω焊缝区域表面施加一个压紧力,来缓解和降低金属内部裂纹的产生和扩展;同时采用石墨密封环,石墨密封环被压缩后紧紧覆盖在下部Ω焊缝区域表面和周边母材区域,从而防止下部Ω焊缝泄漏,在建安阶段安装操作较简单。因此,采用CSCA预防性夹具进行维修的方法[5]处理是可行的方法。

机械夹具(CSCA)包括底座、上板、密封夹板、石墨环、螺杆、螺栓以及垫片等,结构如图3所示。机械夹具(CSCA)在安装中施加压应力在下部Ω焊缝区域,经国内外专家评估分析,下部Ω焊缝区域主要的降质机理为应力腐蚀裂纹,该缺陷主要是由于内部的拉应力而导致,机械夹具(CSCA)施加的压应力与拉应力方向相反,可以有效减缓或降低缺陷的产生和扩展。

图3 机械夹具(CSCA)结构示意Fig.3 Mechanical Fixture (CSCA) Structure

3 结论

采用单因素分析质量缺陷,要对影响质量的“人、机、料、法、环、测”6大方面分层分类分析,主要分析缺陷、质量的不合格问题所产生的根本原因和产生机理,简化影响因素分层,不简单地归结为人因失误因素,从而为有效制定整改工艺措施提供方法。通过对典型的管道、阀门焊接接头缺陷/质量问题的单因素原因分析,能准确分析缺陷产生的根本原因并制定正确有效的处理方法,可以推广应用。

单因素分析也不是孤立的分析方法,只是侧重于产生缺陷及质量问题的根本原因,在分析缺陷产生的根本原因同时,考虑相关联的质量影响因素,包括其间接及诱导原因,如焊接线能量过大引起的焊件烧穿、波浪扭曲变形时的焊接电压与焊接速度的相关联因素等。