SA517 Gr.B埋弧自动焊焊接性能研究

李娟,张佩瑶,王刚,刘山,丁严广

山东核电设备制造有限公司,山东 海阳 265118

0 前言

我国AP/CAP第三代压水堆核电站Q601机械模块位于稳压器上方,总重约46吨,是反应堆冷却剂1、2、3级自动降压系统的核一级阀门模块。1、2、3级ADS阀门分为两组,当发生事故后,自动降压阀在触发后自动开启,并在自动降压过程中保持开启状态,1到3级阀门在不同的CMT水位开启[1]。Q601模块中大量采用了SA517 Gr.B低合金高强钢材料,厚度14~32 mm,强度高达800 MPa,碳当量最大达0.58,焊接性差,焊后易产生延迟裂纹[2]。

AP1000项目主要采用手工电弧焊(SMAW),焊接生产效率低,粉尘量大,对焊工的健康危害较大,且返修率较高。埋弧自动焊焊接生产效率约为SMAW的5倍,操作简便,可降低焊工劳动条件,具有更广泛的应用性。本文结合SA517 Gr.B低合金高强钢板的化学成分和力学性能,制定了埋弧焊焊接材料技术参数,通过开展焊接工艺试验,研究了埋弧焊焊接接头力学性能、组织结构特征,为后续核电项目SA517焊接工艺设计提供参考依据,同时提升模块产品自动焊技术。

1 试验材料及方法

1.1 试验材料

试验采用32 mm厚的SA517Gr.B调质钢板(交货状态为淬火+回火状态),主要化学成分见表1,机械性能见表2,根据国际焊接学会的碳当量计算公式得出钢板的碳当量为:CE=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15=0.44。

表1 SA517 Gr.B调质钢的化学成分(质量分数,%)Table 1 Chemical analysis of SA517 Gr.B (wt.%)

表2 SA517 Gr.B调质钢的力学性能Table 2 Mechanical properties of SA517 Gr.B

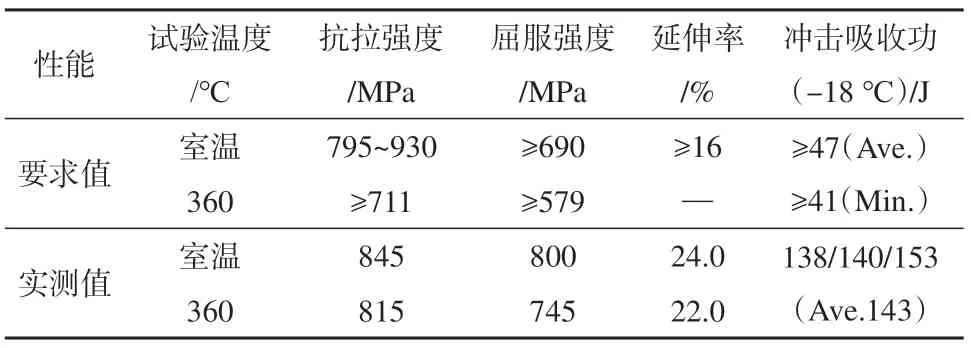

焊接材料采用国内某焊材厂为SA517钢板研制的埋弧焊丝、焊剂,埋弧焊丝型号为EG,直径4.0 mm,埋弧焊剂型号为F76A2-EG-M4,焊材化学成分及机械性能见表3、表4。按照ASME规范焊接材料标准分卷[3],此型号埋弧焊材的最低抗拉强度为760 MPa,用于焊接SA517 Gr.B属于低强匹配焊接接头,在核电建造方面的应用有待进一步验证。为满足与母材强度的匹配性,制定的F76A2-EGM4埋弧焊材技术条件在满足ASME焊材标准的基础上,增加了抗拉强度和屈服强度性能要求,规定其最低抗拉强度为795 MPa,提高技术要求符合ASME建造规范体系要求。

表3 EG埋弧焊丝和F76A2-EG-M4埋弧焊丝-焊剂的化学成分(质量分数,%)Table 3 Chemical analysis of EG SAW electrode and F76A2-EG-M4 SAW electrode and flux (wt.%)

表4 F76A2-EG-M4埋弧焊丝-焊剂的力学性能Table 4 Mechanical properties of F76A2-EG-M4 SAW electrode and flux

1.2 试验方法

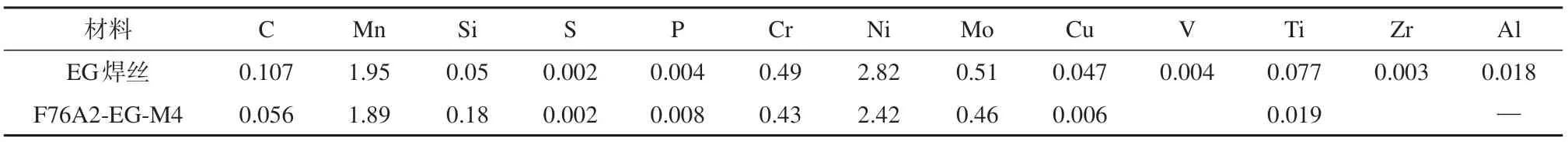

试验采用两块规格为800 mm×150 mm×32 mm的试板,坡口采用与产品一致的单边V形坡口,坡口角度45°,钝边4 mm,组对间隙0 mm,坡口与焊道分布如图1所示。

图1 焊接接头示意Fig.1 Schematic diagram of welded joint

为控制焊接试板的挠曲变形,焊前对试板做一定的预反变形。用丙酮将坡口两侧50 mm范围内的油污、铁锈等清理干净。焊接位置为平焊,试验设备采用MZ-ZK-1000型自动埋弧焊焊机,焊接方向与钢板轧制方向相同。

SA517 Gr.B碳当量在0.4~0.6之间,淬硬倾向较大,易于生成马氏体等淬硬组织,故需要进行焊前预热及后热处理。采用快速多层多道焊工艺,缩短Ac3以上停留的时间,使晶粒不易长大,同时为了防止最后一层产生淬硬组织,可多一层回火焊道,增长奥氏体的分解时间,以避免产生焊接冷裂纹[4]。若热输入过大,易造成接头和热影响区组织过热,产生过热组织,从而使其脆化,降低焊缝和热影响区的韧性[5],焊接参数见表5。

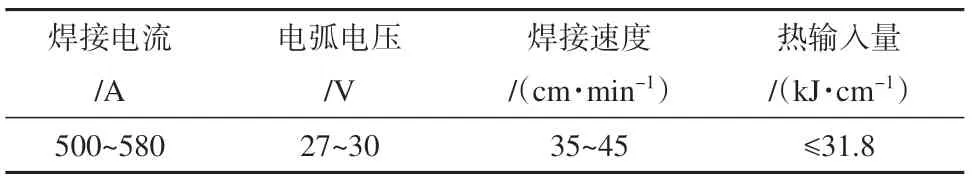

表5 焊接参数Table 5 Welding parameters

根据参考文献[6],SA517 Gr.B材料斜Y形坡口焊接试验得出的结论,焊前最低预热温度为150 ℃,道间温度不高于250 ℃。因SA517 Gr.B为淬火+回火处理的低合金调质钢,如果热处理超过其回火温度,则钢板会失去调质效果,其强度和韧性都会受到影响[7],焊接完成后对试件立即进行后热缓冷(在预热温度下保持2 h)[8]。

按照ASME B&PVC 第Ⅴ卷无损检测第2章对试件进行100%射线检测,均未发现裂纹等缺陷,随后取样进行力学性能分析(拉伸、弯曲、冲击、硬度)和微观金相分析。

2 试验结果分析

2.1 拉伸和冲击试验

焊接接头拉伸试验分为室温和360 ℃高温拉伸。室温拉伸采用全厚度横向矩形拉伸试样,试验方法为ASME SA370《钢制品力学性能试验的标准试验方法和定义》,拉伸速率10 mm/min。高温拉伸采用圆棒试样,试样轴线位于试件厚度的1/2处,试验方法为ASTM E21《金属材料高温拉伸试验方法标准》,拉伸速率3.5 mm/min。冲击试验采用夏比V型缺口,试样尺寸为10 mm×10 mm×55 mm,试验温度为金属最低服役温度(LST)0 ℃,母材、焊缝和HAZ均从距离焊缝上表面T/4(T为试件厚度)处各取3个试样,试验方法为ASME SA370。

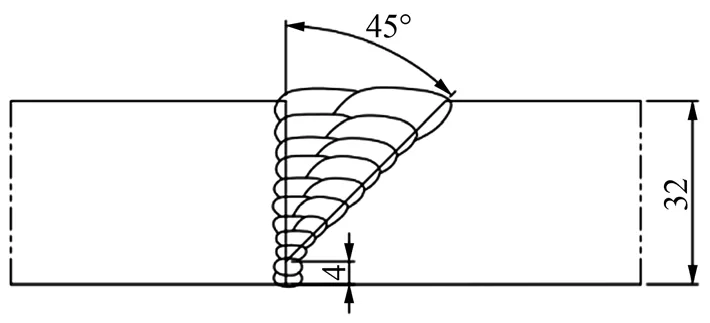

焊接接头的拉伸性能和冲击性能如表6所示。由表6可以看出,焊接接头的室温和360 ℃高温抗拉强度均能满足母材的要求,但较母材性能有所下降,均值达到了母材抗拉强度的95.6%和90.8%,且拉伸断裂区域发生在靠近焊缝侧的热影响区(熔合区),此处晶界偏移更加容易,晶粒粗大,降低了熔合区的力学性能。

表6 焊接接头拉伸和冲击试验结果Table 6 Results of tensile and impact test of welded joint

从焊缝到热影响区再到母材,平均冲击吸收功呈现先降低后升高的趋势,母材平均冲击值最高,为192 J,热影响区冲击值最低,较母材降低44 J。根据ASME第III卷NF分卷关于冲击韧性的补偿原则[9],产品母材在LST(0 ℃)下的冲击值应不低于要求值+44 J或在比LST(0 ℃)低17 ℃下进行冲击试验,与母材的冲击温度一致。

2.2 弯曲试验

从焊接试件取4件侧弯试样,并根据ASME B&PVC第Ⅸ卷进行导向弯曲试验。弯曲试样四边倒圆角3 mm,焊缝附件50 mm区域内打磨粗糙度至3.2,弯曲直径63.5 mm,弯曲速率20 mm/min,弯曲后焊缝和HAZ受拉面的形貌如图2所示。3件试样侧弯后无可见缺陷,1件试样棱角开裂7.80 mm,经查为非焊接缺陷引起,试验结果均满足ASME B&PVC 第Ⅸ卷对弯曲试验的验收指标[10]。

图2 弯曲试样Fig.2 Bend specimens

2.3 冲击断口分析

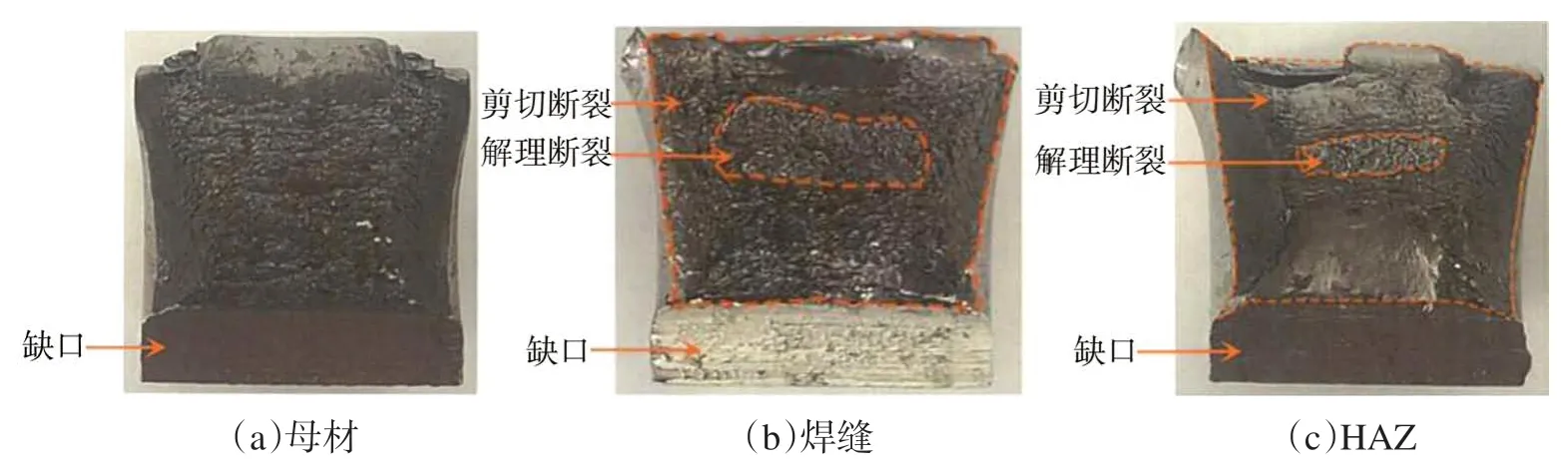

分别从母材、焊缝以及热影响区的一组冲击试样中选取一件,使用无水乙醇超声清洗后观察断口,并采用扫描电镜对断口进行微观形貌观察。断口形貌如图3、图4所示。

图3 冲击断口宏观形貌Fig.3 Macro-morphology of impact fracture

图4 冲击断口SEM形貌Fig.4 SEM morphology of impact fracture

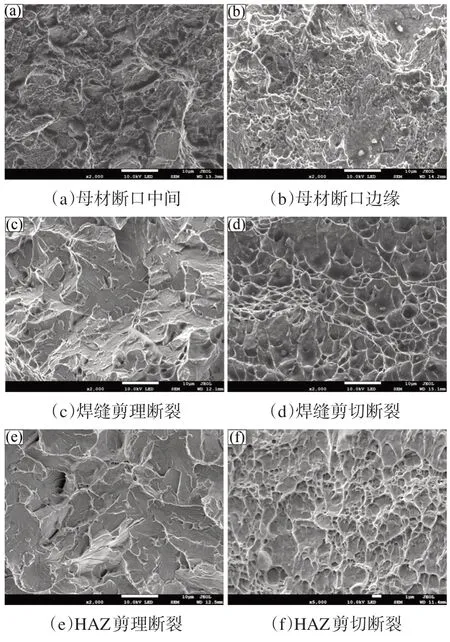

可以看出,母材冲击试样断口中间区域较为平坦,无金属光泽和结晶颗粒,断口边缘存在明显塑性变形,断口为纤维状断口,剪切断面率为100%。图4a、图4b分别为母材断口中间和边缘微观形貌,断口未发现气孔,夹渣等缺陷,断口主要为韧窝形貌,中间区域韧窝粗大而扁平,夹杂着少量解理形貌,边缘侧韧窝细小均匀。

图4c、图4d分别为焊缝断口微观形貌,中间区域平齐,有金属光泽,可见结晶颗粒,为解理断裂区域,有清晰的解理台阶,断口边缘为剪切断裂区域,断口的剪切断面率分别为90%。从扫描电镜微观形貌观察,断口未发现气孔,夹渣等缺陷,解理断裂区域主要为脆性的河流状花样,夹杂着少量韧窝形貌;剪切断裂区域为韧窝形貌,韧窝大小较均匀。图4e、图4f为热影响区断口微观形貌,热影响区剪切断面率为80%,其他断口形貌与焊缝基本相同。

2.4 焊接接头组织分析

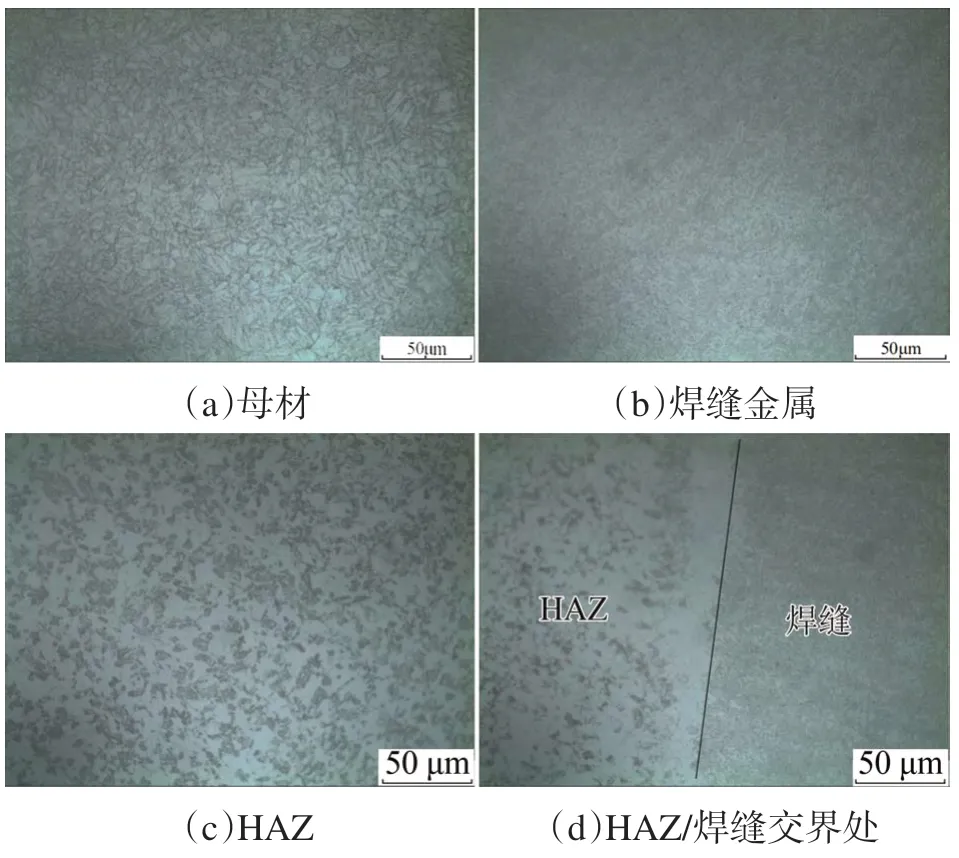

金相试样取自焊接接头的熔合线附近,经研磨抛光后用4%的硝酸酒精溶液腐蚀,放大500倍观察母材、焊缝以及HAZ的显微组织。图5为焊缝金属、母材以及热影响区的金相显微组织。可以看出,母材显微组织为回火索氏体(TS),是马氏体在高温下回火形成的铁素体与粒状碳化物的混合物。焊缝显微组织为先共析铁素体(PF)+针状铁素体(AF)+侧板条铁素体(FSP)+贝氏体(B)的混合组织。奥氏体晶界完全被先共析铁素体覆盖,侧板条铁素体(FSP)由奥氏体晶界向晶内生长,晶内为相互交织联锁分布的针状铁素体。

图5 金相显微组织Fig.5 Metallographic structure

另外,对热影响区的显微组织进行分析,热影响区为回火索氏体+铁素体+珠光体+贝氏体,并在晶界析出了大量的碳化物。图5d为热影响区和焊缝交界处的金相组织,可以看出,紧靠焊缝金属处的热影响区为过热粗晶区(CGHAZ),组织粗大,主要为回火粒状贝氏体组织,与拉伸试验断裂位置一致。图6为焊缝金属、母材以及热影响区的SEM电镜显微组织,与金相组织分析结果一致。

图6 SEM显微组织Fig.6 SEM microstructure

2.5 硬度试验

在距离焊缝上表面T/4处采用430SVA型数显维氏硬度计测定焊接接头的硬度分布(位置包括焊缝、熔合区、热影响区、母材),试验载荷为30 kg,保压时间10 s,点间距2 mm,共取27个点,测试点如图7所示,测量结果见图8。根据焊接接头宏观形貌观察和测量,距离试样表面T/4处腐蚀截面上焊缝宽度约为20~22 mm,HAZ宽度每侧为4.0~6.5 mm。

图7 硬度测试点Fig.7 Hardness test points

图8 焊接接头硬度分布Fig.8 Hardness distribution diagram of welded joint

可以看出,从母材、HAZ到焊缝区,接头维氏硬度分布近似“W”形,呈现先降低后升高的趋势。硬度最高点位于母材区,母材区集中在280~296 HV,平均硬度为286 HV;焊缝区较母材的峰值硬度稍有降低,峰值硬度达285 HV(焊缝中心0~2 mm处),平均值274 HV。硬度最低点位于热影响区,范围为207~233 HV,平均值为219 HV。说明在焊接热循环作用下,热影响区上峰值温度介于母材回火温度与Ac1之间,相当于经受了高于原来母材回火温度的更高温度的回火,使原调质处理的强化效果消失,造成强度和硬度降低的软化现象,但焊接接头淬硬倾向不明显。

3 结论

(1)采用F76A2-EG-M4埋弧焊材,选择合适的焊接工艺参数,并在焊前预热、焊后后热等措施保障下,SA517 Gr.B焊接接头的力学性能优良,均能满足母材的技术要求,焊接接头淬硬倾向不明显。

(2)母材冲击断口为100%剪切断裂,焊缝和热影响区冲击断口中间为解理断裂,主要为脆性的河流状花样,断口边缘为剪切断裂区域,为韧窝形貌。

(3)SA517 Gr.B焊接接头焊缝组织以均匀、细小的针状铁素体为主;热影响区组织与母材差别不大,以回火索氏体为主,析出了大量的碳化物,导致了冲击韧性下降。