SiC-Al2O3-Y2O3中间层放电等离子扩散连接SiC陶瓷的接头组织与强度

王亚峰,魏连峰,杨富荃,李华鑫,董宇,郑勇,贺艳明,杨建国

1.中国核动力研究设计院,四川 成都 610213

2.浙江工业大学 化工机械设计研究所,浙江 杭州 310023

3.浙江工业大学 过程装备及其再制造教育部工程研究中心,浙江 杭州 310023

4.浙江工业大学 机械工程学院,浙江 杭州 310023

0 前言

碳化硅(SiC)陶瓷材料具有优异的抗氧化性、耐磨性、低的热膨胀系数、良好的导热性、出色的抗中子辐照性能、优良的高温力学性能,广泛应用于石油、化工、微电子、汽车、航天、航空、造纸、核电等工业领域[1-7]。在核电领域,SiC是最具潜力的下一代耐事故核燃料包壳材料,在其工程应用中涉及到SiC端塞与SiC包壳管件的高强度、高气密性、高可靠性连接问题。因此,发展适用于核环境的SiC连接技术是亟待解决的关键问题。

根据有无中间层材料,现有的SiC连接技术主要可分为:直接连接与添加中间层材料连接。直接连接即为不添加任何中间层材料来实现SiC的连接,这种方法不需要考虑母材与中间层材料之间的性能失配问题,同时,其适用场合不会因中间层材料的物化性能受限。但由于SiC其本身稳定的共价键结构具有的惰性,导致其直接连接工艺异常苛刻[8](热压直接扩散连接温度大于>1 900 ℃)。因此,通常采用添加中间层材料来降低SiC的连接温度与时间,根据中间层的种类不同可分为:金属中间层固相扩散连接[9]、Si-C反应连接[10]、陶瓷相连接[11]、钎焊[12]、先驱体连接[13]、氧化物玻璃连接[14]、SiC基瞬态共晶连接[15]。但是由于中间层材料与SiC辐照肿胀率不匹配,非SiC基中间层所获得的SiC接头经过中子辐照后都存在辐照开裂,影响SiC部件的接头强度与气密性。因此,适用于核环境的中间层材料需为SiC基中间层材料。SiC接头的中子辐照数据表明,以SiC纳米粉末复合少量的Al2O3-Y2O3液相烧结助剂(SiC-Al2O3-Y2O3),制备的SiC接头具有优异的抗中子辐照性能[15]。通常,SiC-Al2O3-Y2O3中间层连接SiC陶瓷采用热压方法进行扩散连接。该方法获得的SiC接头所需的连接温度较高(约1 900 ℃)、时间较长(>1 h),高温下的长时间保温极易引起母材晶粒长大而导致材料性能衰减[16],特别是对于SiC纤维增强的SiC复合材料(SiCf/SiC)。近年来,放电等离子烧结技术(SPS)已在材料连接领域成功应用[17],该方法可以在较低温下实现材料的高质量快速连接(<10 min),为进一步降低SiC陶瓷的连接温度和时间提供了新思路。

本研究采用无压烧结SiC作为母材,纳米级β-SiC粉末复合少量的Al2O3-Y2O3液相烧结助剂作为中间层,通过放电等离子扩散连接的方法连接SiC陶瓷。研究了SiC陶瓷接头的微观组织、热处理工艺对接头剪切强度的影响以及断口形貌。

1 试验材料、设备及方法

本研究采用的母材为直径15 mm,高度4 mm的无压烧结SiC(平均晶粒尺寸<10 μm),中间层粉末为纳米级别的β-SiC粉末、微米级别的氧化铝(Al2O3)与氧化钇(Y2O3)粉末,粉末具体参数如表1所示。

表1 原始材料性能表Table 1 Properties of raw materials

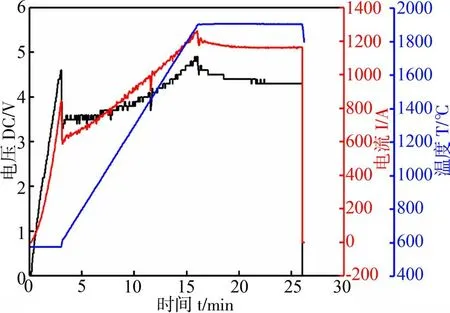

将原始粉末按照SiC+6wt.%(Al2O3+Y2O3)的比例放入球磨罐中(其中Al2O3∶/Y2O3的质量比为3∶2),在QM-QX2全方位行星式球磨机上进行球磨混合(300 r/min,4 h)。球磨后经干燥、研磨、筛分最终获得混合粉末,并使用分析天平(XPR305D5QAC,METTLER TOLEDO,Switzerland)称取0.1 g粉末用于后续的SPS扩散连接(LABOX-650F,Sinter Land Inc.,Japan)。升温速度为100 ℃/min,压力恒定为30 MPa,连接温度为1 900 ℃,保温10 min后随炉冷却,SPS连接工艺变化变化曲线如图1所示。

图1 SPS扩散连接电压、电流、温度随时间变化曲线Fig.1 Voltage,current and temperature as a function of time during joining by SPS

使用电火花线切割将样品加工成尺寸5 mm×5 mm×3 mm的试样,采用不同粗糙度的金刚石磨盘逐级打磨,再通过粒度为1 μm的金刚石悬浮液进行抛光,以便进行微观组织表征。采用的金相显微镜(上海励盾MHVS-1000BZ)进行接头处的金相观察。采用配备能谱仪(EDS)的扫描电子显微镜(蔡司Gemini 500)对接头进行微观组织与成分分析。采用背散射电子显微镜(蔡司C-Nano EBSD)对接头显微组织进行EBSD分析,设定步长为0.04 μm。将试样加工成尺寸6 mm×2.5 mm×3 mm放入自制的剪切模具中,使用万能试验机(CMT4204,MTS,United States)进行剪切试验,十字头移动速度设定为0.5 mm/min。采用马弗炉(合肥科晶KSL-1700XA47)对剪切样品进行空气氛围热处理,热处理工艺分别为800 ℃/2 h和1 300 ℃/2 h。

2 结果与讨论

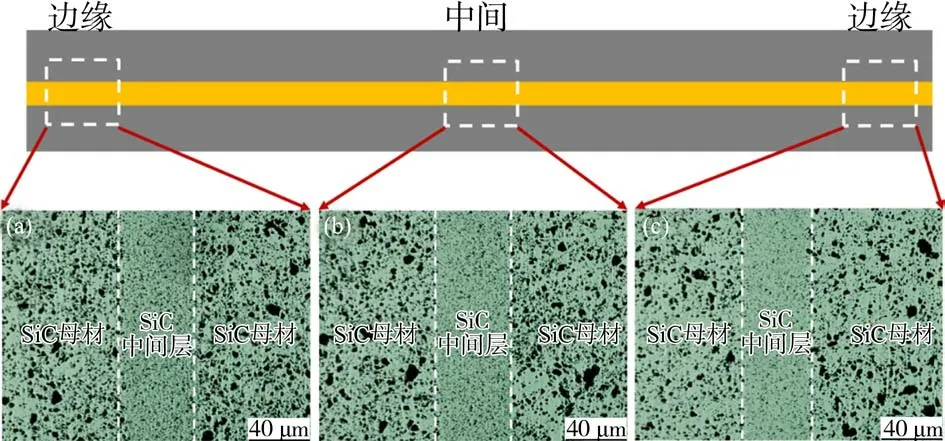

SiC接头的金相图片如图2所示。由图可知,SiC接头可分为SiC母材/SiC-Al2O3-Y2O3/SiC母材三明治结构,中间层厚度平均130 μm,中间层与母材紧密结合,不存在明显的未连接区域。结果表明,在1 900 ℃、10 min、30 MPa的工艺条件下,可获得界面结合优良的SiC接头。接头中间与边缘区域组织形貌、中间层厚度类似,所获得的SiC接头组织相对均匀,表明SPS连接过程中SiC接头内部不存在明显的潜在温度梯度引起的接头组织形貌差异。

图2 SiC接头金相图Fig.2 Metallographic images of SiC joints

SiC接头的SEM图片如图3所示。SiC接头主要由灰色相与白色相组成,同时伴随着黑色孔洞。母材侧团聚的白色相填充在黑色孔洞区域,中间层侧细小的白色相则均匀分布在接头。同时,母材侧的孔洞尺寸较大,中间侧孔洞尺寸较小。结果表明,中间层粉末已形成了较好的致密化,且致密度优于无压烧结SiC母材。为了进一步确定接头相组成,对灰色相和白色相进行了EDS能谱分析,结果见表2。EDS结果表明,灰色相为SiC,白色相含有Y、Si、Al、O、C等元素,推测为Y-Si-Al-O-C相。根据Al2O3-Y2O3相图[18],Al2O3∶Y2O3质量比为3∶2时,共晶点为1 760 ℃,共晶反应为L→Y3AL5O12(YAG)+Al2O3。考虑到本实验中采用的纳米级的SiC粉末复合微米级的Al2O3和Y2O3,因此SiC接头的形成过程推测如下:(1)首先Al2O3和Y2O3在连接温度高于共晶点(>1 760 ℃)时形成共晶液相。(2)微米级的Al2O3和Y2O3形成的液相共晶体积大于纳米级的SiC粉末颗粒,更容易溶解吸收部分SiC纳米颗粒进液相共晶,导致液相共晶在冷却之后形成Y-Si-Al-O-C,其形成机制在氮掺杂液相烧结SiC中已有类似报道[19]。同时,液相共晶的形成也促使了中间层粉末的致密化。(3)由于液相共晶流动性较好,而母材致密度较差且存在大量孔洞,液相共晶通过渗入的方式部分流入母材的孔洞中,待冷却后形成YSi-Al-O-C嵌入母材侧孔洞中形貌。

图3 SiC接头SEM形貌Fig.3 SEM morphology of SiC joints

表2 图3中标志点的能谱分析(原子百分数,%)Table 2 EDS analysis of marked points in fig.3 (at.%)

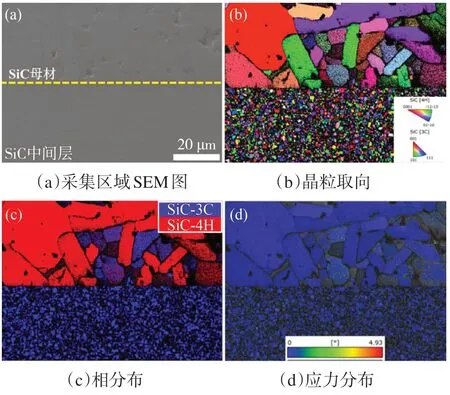

为了进一步表征接头的相结构、取向与应力分布,对SiC接头进行EBSD分析,结果如图4所示。母材侧SiC晶粒尺寸较为粗大(晶粒尺度>10 μm),中间层侧SiC晶粒尺寸较为细小(平均2 μm)。但母材和中间层侧的SiC晶粒均显示出随机取向分布,没有明显的择优取向(见图4b)。相分布图表明(见图4c),母材侧SiC主要为六方结构的4H-SiC,同时伴随有少量的立方3C-SiC;中间层侧SiC主要为3C-SiC,与原始粉末晶体结构一致,未观察到明显的β→α相变。文献[20]表明,在温度大于1 800 ℃时,3C-SiC易发生β→α相变过程,且该相变通常为单向不可逆过程。EBSD表征未观察到SiC明显的β→α相变可归咎于快速的SPS连接过程有效地抑制了SiC的潜在相变。应力分布图表明(见图4d),SiC/SiC-Al2O3-Y2O3界面处没有明显的应力集中,这主要是因为该方法获得的接头为近同质的SiC接头,界面的热物性能失配较低。

图4 SiC扩散连接接头EBSD结果Fig.4 EBSD analysis of diffusion bonded SiC joints

SiC接头的室温剪切强度与不同温度热处理后的接头剪切强度如图5所示。未经过热处理的SiC接头室温剪切强度为219.9 MPa,经过800 ℃/2 h空气氛围热处理后接头剪切强度为320.8 MPa,较初始剪切强度提高45.8%。当SiC接头经过1 300 ℃/2 h空气氛围热处理后接头剪切强度增至389.1 MPa,较初始剪切强度提高76.9%。结果表明,空气氛围热处理有利于提高接头强度,且接头强度随热处理温度的升高而升高。

图5 SiC扩散连接初始接头及其在空气中不同温度下氧化2 h后的剪切强度Fig.5 Shear strength of the initial SiC joints as well as the joints after heat treatment at different temperatures in air for 2 h

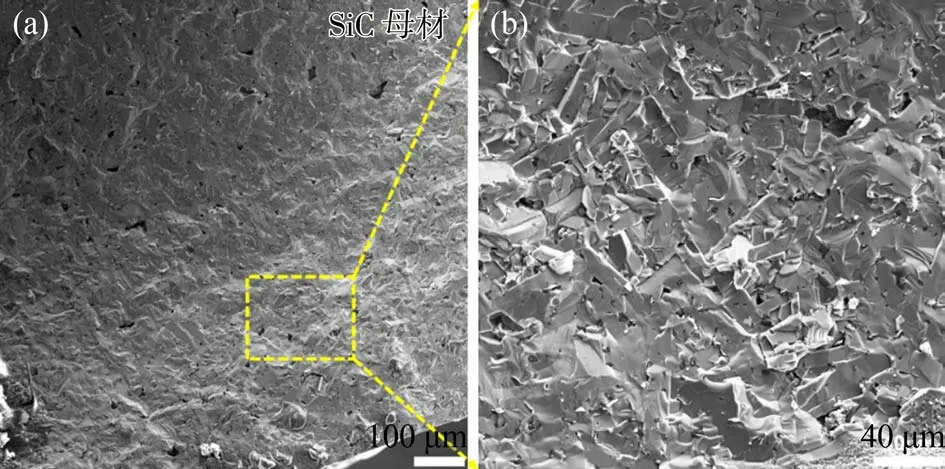

对剪切试验后的断口进行宏观形貌分析,结果表明未经过热处理与经过热处理的SiC接头皆断裂在母材,选择其中的典型接头进行断口分析,如图6所示。由图可知,断裂主要发生在靠近中间层的母材侧,断口呈现河流状花样,为脆性断裂。依据金相与SEM表征结果(见图2、图3),中间层的致密度优于母材,且孔洞尺寸明显小于母材。由于孔洞等缺陷在剪切试验的外力作用下极易成为应力集中点,进而导致接头快速断裂。因此,本试验获得的SiC接头皆断裂在母材侧,主要因为中间层粉末已形成了高质量的致密化,且存在的孔洞等缺陷尺寸明显小于母材。考虑到液相共晶不仅存在于中间层,还通过流动方式填补了靠近中间层两侧的母材孔洞,并在冷却后同样形成了Y-Si-Al-O-C(见图3)。同时,SiC接头强度随热处理温度升高而增强(见图5),且都断裂在母材(见图6)。因此,SiC接头强度随热处理温度升高而提高,可归因于SiC在空气中高温热处理会与空气中的氧气反应形成SiO2,SiO2与含Al和Y的Y-Si-Al-O-C的交互作用有利于愈合中间层两侧母材中存在的微裂纹、孔洞等缺陷,进而提高接头强度[21]。

图6 典型的SiC接头剪切断口形貌Fig.6 Typical fracture morphology of SiC joints after shear test

3 结论

采用SiC-Al2O3-Y2O3粉末中间层,通过SPS扩散连接的方式在1 900 ℃、10 min、30 MPa的工艺条件下成功实现了SiC陶瓷的高强度连接。中间层的孔洞尺寸明显小于SiC母材侧的孔洞尺寸。SiC接头中间层主要反应相为SiC和Y-Al-Si-O-C。中间层侧SiC主要为细小的3C-SiC,与初始粉末类似,无明显的择优取向与相变。所获得SiC接头为近同质SiC接头,接头应力集中较低。SiC接头剪切试验后皆断裂在母材,表明接头强度大于母材。未经过热处理的SiC接头的室温剪切强度为219.9 MPa,经1300 ℃/2 h空气氛围热处理后接头剪切强度增加到389.1 MPa,较初始剪切强度提高76.9%。主要归咎于SiC在空气中高温热处理会与空气中的氧气反应形成SiO2,SiO2与含Al和Y的Y-Si-Al-O-C的交互作用有利于愈合中间层两侧母材中存在的微裂纹等缺陷,从而提高SiC接头的剪切强度。