电机转子钎料无镉化替代研究

谢贵生,武媛,刘溢泉

中车永济电机有限公司,山西 永济 044502

0 引言

含镉(Cd)银基硬钎料在矿山机械、铁路机车牵引电机转子端环与导条接头钎焊连接等均有应用,此类含镉硬钎料是银基钎料中性能最好的一种钎料,因为其熔化温度低,润湿性和铺展性好,力学性能也相对较好,价格适中。其缺点是镉为有害元素,镉蒸气对人体危害极大,从劳保和环保视角出发,含镉钎料应逐渐被无镉钎料取代,欧盟和中国已将该类钎料列入限用禁用物质行列,同时含镉BAg40CuZnCd钎料钎焊接头热可靠性差[1-7]。

不同含镓(Ga)量银钎料铺展性能试验结果表明,针对不同的基板材料,含镓钎料表现出了较为明显的差异性。对于紫铜基板,添加少量的Ga、In元素改善Ag-Cu-Zn钎料铺展性能的效果并没有添加适量Sn的效果好;而对于黄铜基板,Ga的添加对Ag-Cu-Zn钎料的铺展性能提升显著,添加2wt.%Ga的Ag-Cu-Zn-Ga-Sn钎料的铺展面积比Ag-Cu-Zn-Sn钎料增加约50%;从扫描电镜分析结果可知,Ga的添加对银钎料的钎缝显微组织影响有限,少量的Ga固溶体通过弥散进银钎料基体中,可以在一定程度上强化钎缝的强度。但是相比于对银钎料力学性能的影响,Ga等元素的添加作用更多体现在对银钎料热力学的影响上[8]。Sn在铜中的固溶度较低,过量的添加Sn会导致合金的脆性急剧增大,钎料加工成形困难[9]。贠东海[10]研究了Sn含量对含银30wt.%的Ag-Cu-Zn钎料的影响,指出钎料中2wt.%以上的Sn会明显改变钎料的组织特征,使晶粒粗化且形成脆性相,严重降低钎料的韧性。Sn元素熔点为232 ℃,加入少量的Sn可以显著降低Ag-Cu—Zn三元合金的固、液相线及缩小熔化区间。适量的Sn具有细化共晶组织的作用,对钎料和钎缝的强度有所提高。Sn虽是一种很好地替代Cd的元素,但Sn在铜中的溶解度不大,随着Sn含量的增加,钎料的加工性能恶化,其强度明显下降,使钎料脆性增大[11]。

鉴于前述含镉硬钎料的优缺点,以及无镉钎料添加Ga和Sn含量对钎料Ag-Cu-Zn系钎料的综合性能影响,本文选择Ag-Cu-Zn-Sn系钎料,控制Sn含量,选用目标钎料BAg55ZnCuSn(即AG103)替代目前公司用BAg40CuZnCdNi(即HL312)含Cd钎料。测定了目标钎料熔化区间,研究了目标钎料配套用钎剂流铺性、钎料润湿铺展性、模卡工艺性和钎焊接头力学性能,为鼠笼式转子钎焊用含Cd钎料的替代提供了生产实践参考。

1 试验材料与方法

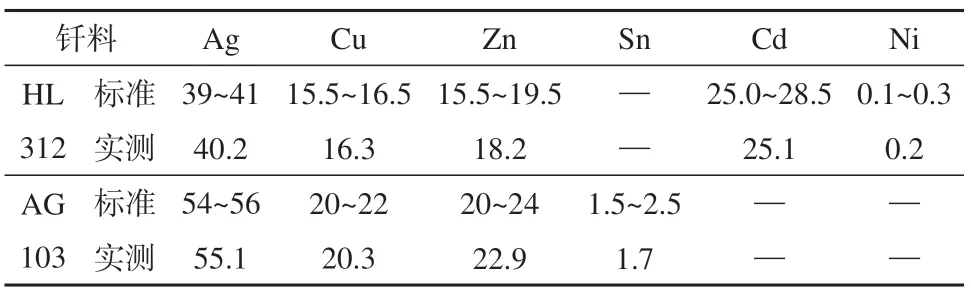

1.1 化学成分分析

采用化学分析法对含Cd钎料BAg40CuZnCdNi(即HL312)和无Cd钎料BAg55ZnCuSn(即AG103)进行分析,两种钎料的化学成分如表1所示。两种钎料化学成分均符合GB/T 10046—2018标准要求,可以采用该批钎料样品进行相关工艺验证。

表1 HL312和AG103的化学成分(质量分数,%)Table 1 Chemical composition of HL312 and AG103 (wt.%)

1.2 钎料熔化温度检测

表2 钎料固相线和液相线Table 2 solidification line and melting line of brazing filler metal

1.3 钎剂流铺性试验

采用高温润湿炉,钎剂QJ102(标识为c)和钎剂SAXONIA Braze Tec h Paste-Typ-FH10(标识为d)各取0.2 g放置于铜板上,在550 ℃、660 ℃、700 ℃和720 ℃下分别进行钎剂流铺性分析。

1.4 钎料润湿性试验

采用高温润湿炉,各取0.2 g钎料(HL312、AG103)和0.5 g钎剂(QJ102、SAXONIA Braze Tec h Paste-Type-FH10)放置于铜板上,分别在660 ℃、700 ℃和720 ℃进行钎料润湿性交叉分析。

1.5 鼠笼式转子模卡工艺试验

鼠笼式转子铁心模卡结构如图1所示,端环材质为CuCr1Zr,导条材质为Cu-HCP,无镉钎料和钎剂根据前述试验优选结果确定。钎料替代后的钎焊工艺最高温度仍为700 ℃保持不变。钎焊后,将端环6等份,并将端环与导条接头组件自铁芯槽中打出,用线切割方法将每个端环与导条接头分割,保证每个导条两侧距端环至少3 mm,且保证端环两侧平行,便于端环与导条拉伸试样夹持,采用CMT微机控制电子拉力试验机进行端环与导条钎焊头的拉伸试验,拉伸试验按照GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》进行,端环与导条拉伸试样如图2所示。

图1 转子模卡Fig.1 Rotor process physical model

图2 端环与导条钎焊接头Fig.2 brazed joint or end ring and conducting bar

2 试验结果与分析

2.1 钎料熔化温度范围测定

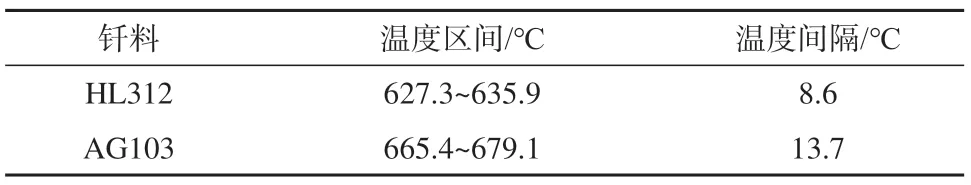

采用DSC熔化温度测试仪测试钎料HL312和AG103 的结果(熔点取自温升曲线)如表3所示。

表3 钎料熔化温度范围测试结果Table 3 Test results of melting temperature range of brazing filler metal

由表3可知,含Cd的HL312钎料熔化温度区间整体窄于不含Cd的AG103钎料,这与Cd的降低熔点的作用有关。两种钎料熔化温度基本接近,温度间隔差距不大,可以满足最高钎焊工艺温度700 ℃的要求(通常钎焊工艺温度高于钎料液相线30~50 ℃)。熔点范围较窄的钎料,即固相线与液相线温度之间小于28 ℃的范围,可以与任何加热方法一起使用,并可预先放置在钎焊接头区域[7]。两种钎料HL312和AG103的实际钎焊工艺温度也应基本相当,因此温度对导条热影响区的影响程度基本相当,钎焊后接头力学性能也应基本相当。

由表3可知,HL312熔化区间在627.3~635.9 ℃,与GB/T 10046—2018推荐的595~605 ℃有偏差;AG103熔化区间在665.4~679.1 ℃,与GB/T 10046—2018推荐的630~660℃亦有偏差,均表现为熔化温度高于标准推荐,这可能与测试方法有关,但对制定钎焊的最高工艺温度规则几乎没有影响。

2.2 钎剂流铺性分析

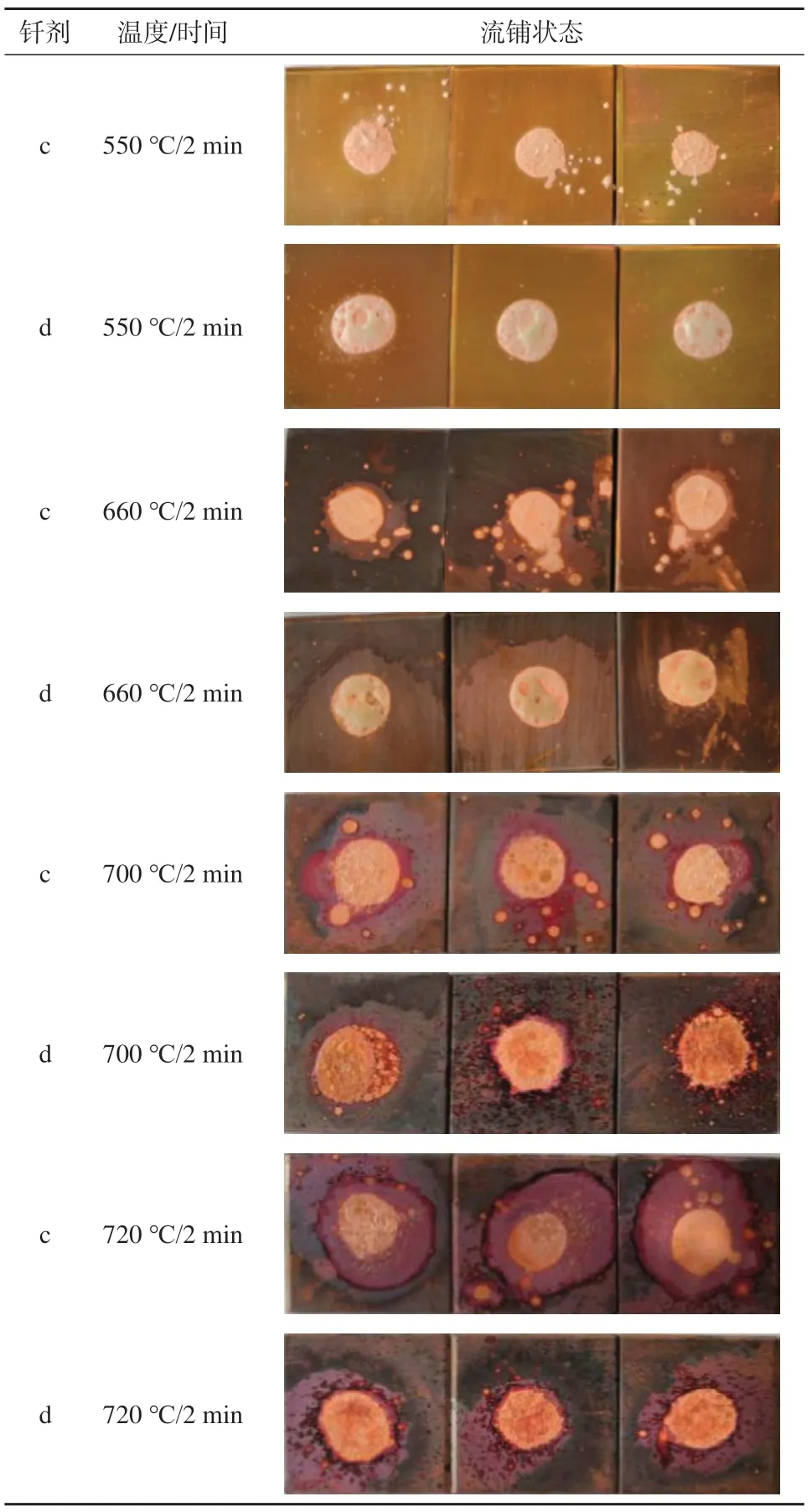

两种钎剂QJ102(标识为c)和SAXONIA Braze Tec h Paste-Type-FH10(标识为d)在550 ℃、660 ℃、700 ℃和720 ℃的流铺性分析结果见表4。

表4 钎剂流铺性分析结果Table 4 Results of flux spread analysis

试验用两种钎剂主要含硼酐、氟硼酸钾和氟化钾等成分,硼酐能有效地去除铜及铜合金以及钎料表面的氧化膜,同时氟硼酸钾和氟化钾能降低钎剂的熔点,提高钎剂的润湿铺展性能[8]。

由表4可知,钎剂在550 ℃温度下,两种钎剂均未有明显铺展,c钎剂有飞溅;而在660 ℃时两种钎剂均开始铺展,c钎剂有飞溅;两种钎剂在700 ℃时充分展现出对铜基体保护及去除氧化膜,c钎剂仍有少许飞溅;在720 ℃温度下,两种钎剂对铜基体具有良好的保护作用。由表4可知,钎剂d整体润湿性略优于钎剂c。c钎剂(QJ102)由氟化钾(KF)、氟硼酸钾(KBF4)、硼酐(B2O3)组成,KF熔点为858 ℃,降低钎剂粘度,提高流动性,提高去除氧化物能力,但同时也具有加速材料表面氧化速率的倾向;KBF4熔化温度为540 ℃,其溶化后分解成KF和三氟化硼(BF3),BF3具有去除致密氧化物的能力。B2O3熔化温度为580℃,能与铜、锌等的氧化物形成硼酸盐,以渣的形式浮在液态钎料表面,但硼酸盐熔化温度高,在900℃以下流动性差、覆盖在液态表面不利于反应的持续进行[12]。而d钎剂(SAXONIA Braze Tec h Paste-Type-FH10)由四硼酸钾(K2B4O7)、硼酸(H3BO3)和酸式氟化钾(KF)组成,KF能将非反应性的K2B4O7-H3BO3二元体系在700℃条件下转化为反应性的KF-K2B4O7-H3BO3三元体系,其产物与金属氧化物快速发生化学反应,且其产物易于浮于液态表面、黏度小,有利于反应的持续进行[13]。

2.3 钎料润湿性分析

两种钎料(a:HL312,b:AG103)和两种钎剂(c:QJ102,d:SAXONIA Braze Tec h Paste-Type-FH10)在660 ℃、700 ℃和720 ℃进行钎料润湿性交叉分析[12],分析结果如表5所示。

表5 钎料润湿性分析Table 5 Wettability analysis of brazing filler metal

在润湿铺展过程中,随着温度的升高,钎剂因熔点较低先于钎料熔化,钎剂逐渐变成液态从钎料的缝隙流出,与钎料和母材表面的氧化物进行反应形成漂浮在钎料表面的氧化物残渣,对熔融钎料起到机械保护作用[6,14],这是该类钎剂的共同特性。

由表5可知,在660 ℃、700 ℃、720 ℃三种温度下的润湿试验,HL312、AG103两种钎料分别与钎剂配合时,均是与SAXONIA Braze Tec h Paste-Type-FH10钎剂配合时润湿面积较大。在660 ℃、700 ℃、720 ℃三种温度下的润湿试验,相同钎剂配合的润湿试验,均是与HL312钎料配合时润湿面积较大,这是因为HL312钎料因含Cd流动性好,SAXONIA Braze Tec h Paste-Type-FH10钎剂高温耐久性好。综合来看,AG103+SAXONIA Braze Tec h Paste-Type-FH10配合润湿面积与HL312+QJ102最接近,AG103+SAXONIA Braze Tec h Paste-Type-FH10钎料与钎剂配合可以作为钎料替代的目标组合。

2.4 工艺模卡试验

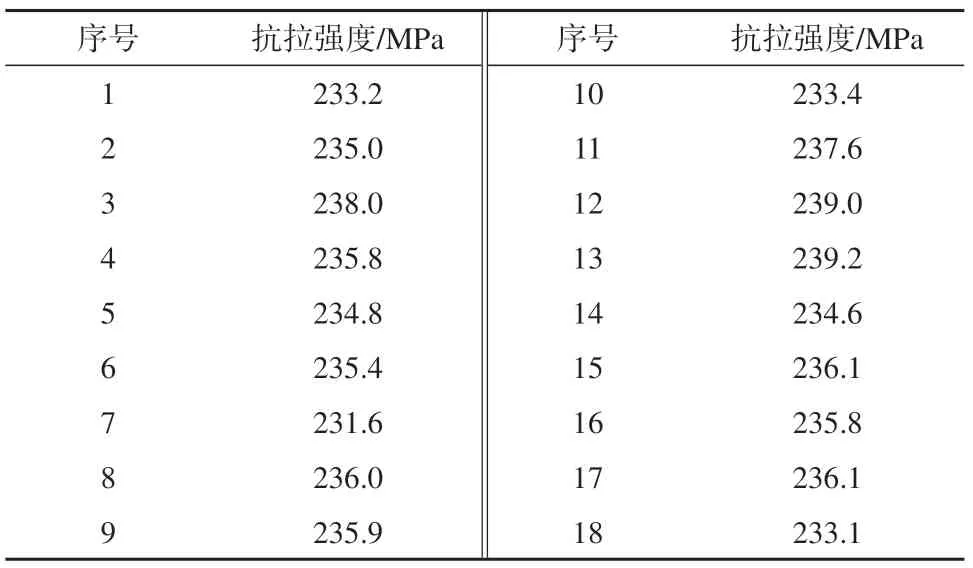

综合前述分析,结合目前国内、外钎料体系来看,抛开经济性因素影响,从钎料熔化温度、钎料流铺性、钎焊温度对母材的影响,采用钎料AG103和钎剂SAXONIA Braze Tec h Paste-Type-FH10组合进行某型机车牵引电机转子端环(材质为CuCr1Zr)与导条(材质为Cu-HCP)进行模卡工艺验证,钎焊工艺与原工艺相同,最高钎焊工艺温度均为700 ℃,钎焊后拉伸试验结果如表6所示,其中序号1~10钎焊接头采用钎料HL312与钎剂QJ102;序号10~18钎焊接头采用钎料AG103与钎剂SAXONIA Braze Tec h Paste-Type-FH10。

表6 工艺模卡钎焊接头拉伸试验结果Table 6 Tensile test results of brazed joints of rotor process physical model

端环与导条钎焊接头拉伸后的断裂位置均为导条热影响区,由表6可以看出,钎焊后目标钎料与钎剂力学性能与原钎料与钎剂组合的力学性能基本相当,满足规范要求,AG103+SAXONIA Braze Tec h Paste-Type-FH10组合可替代HL312+QJ102组合。

3 结论

(1)经过钎剂流铺性和钎料润湿性分析交叉试验,确定了钎料AG103与钎剂SAXONIA Braze Tec h Paste-Type-FH10组合可以作为目标替代材料。

(2)经过转子模卡试验,验证了钎焊工艺,钎焊后接头力学性能满足规范要求,确定了钎料AG103与钎剂SAXONIA Braze Tec h Paste-Type-FH10可以作为某型机车转子端环(CuCr1Zr)与导条(Cu-HCP)钎焊替代材料,解决了含镉钎料无镉化替代的问题。