核反应堆压力容器低合金钢与奥氏体不锈钢异种金属焊接研究现状

何大明,黄祖来,周利,孙舒蕾

1.中国核动力研究设计院 核反应堆系统设计技术重点实验室,四川 成都 610213

2.哈尔滨工业大学 先进焊接与连接国家重点实验室,黑龙江 哈尔滨 150001

3.哈尔滨工业大学(威海) 山东省特种焊接技术重点实验室,山东 威海 264209

0 引言

随着全球能源问题的不断涌现,对绿色、清洁能源的开发与发展逐渐成为世界各国的重视方向。然而,核电站事故的不断发生使人们深刻意识到安全是核电发展的生命线。核电站的各部件由于服役环境不同,选用不同金属材料制成,不可避免地存在异种金属之间的连接问题,应对这个问题,最常用的解决方案是焊接[1-2]。反应堆压力容器(RPV)是核电站的核心设备之一,其异种金属焊接接头的可靠性对核电安全至关重要。核电站一回路压力设备安全端(Safe-end)位于反应堆一回路压力边界上,是核安全方面需要特别关注的部分。由于反应堆压力容器接管与安全端的焊接接头在复杂载荷、高温高压以及辐照条件下工作,严重影响了焊接接头的疲劳强度、抗脆性断裂和抗应力腐蚀开裂能力[3],服役过程中易产生应力腐蚀开裂(SCC)[4]。此外,这种低合金钢与奥氏体不锈钢的异种金属焊接接头,存在化学成分、机械性能和结构差异、不均匀性和几何不连续性[5-9]。

因此,核反应堆压力容器接管低合金钢与安全端奥氏体不锈钢异种金属焊接接头是核反应堆最薄弱的部位,该处开裂是导致核电事故的主要原因[10]。本研究综述了核反应堆压力容器的异种金属焊接研究现状,综合分析低合金钢与奥氏体不锈钢异种金属焊接接头存在的问题,为后续核电焊接研究提供参考,为提高核电异种金属焊接接头质量乃至核电制造安全性提供方向。

1 RPV异种金属焊接存在的问题

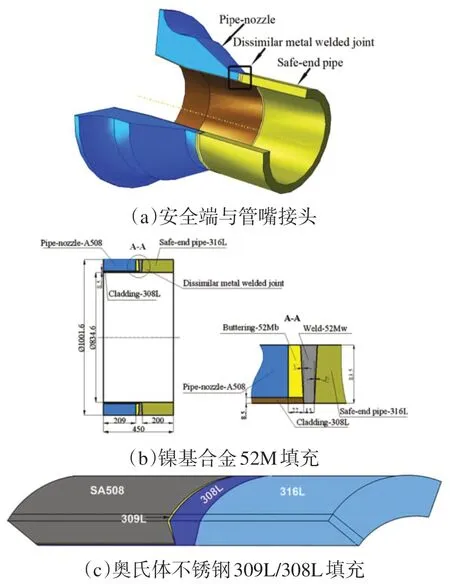

核反应堆压力容器壳体材料为低合金钢高强钢系列材料SA508[11],一回路系统主管道及其安全端材料为奥氏体不锈钢316L[12]。在连接SA508与316L的过程中,常使用的填充金属为不锈钢或镍基合金的异种金属焊接接头[13]。符合RCC-M标准设计的反应堆压力容器通常在低合金管端采用309L隔离层进行堆焊,然后与不锈钢安全端对接(例如两代半核电CPR1000)[9]。而按照ASME标准设计的反应堆压力容器则通常在低合金管端堆焊镍基合金隔离层,再与不锈钢安全端对接(例如第三代核电站AP1000)[14-16]。虽然增加隔离层可以一定程度上缓解焊缝稀释率高和异种金属间热膨胀系数差异大的问题[5,12],但是低合金钢与奥氏体不锈钢由于存在化学成分、机械性能和结构差异、不均匀性等会产生一系列制造缺陷[18]。图1为典型的RPV接管-安全端异种金属焊接接头。

图1 RPV接管/安全端异种金属焊接接头[9,16-17]Fig.1 Welding joints of dissimilar metals for connecting pipe-nozzle and safe-end in RPV[9,16-17]

1.1 组织不均匀性

SA508/316L异种金属焊接接头的微观结构如图2所示[17]。在SA508侧均匀堆焊一层镍基合金52Mb,经消除应力后使用镍基合金52M焊丝实现异种金属连接[19]。接头由母材(Base Material,BM)、热影响区(Heat Affected Zone,HAZ)、未熔合区(Unmixed Zone,UZ)和焊缝区组成,在异种金属交界处往往存在明显的熔合边界(Fusion Boundary,FB)或熔合线(Fusion Line)。SA508的微观结构由回火贝氏体组成,316L不锈钢的微观结构为等轴退火奥氏体晶粒,并以条状的形式存在少量δ铁素体[9,17]。合金52Mb和合金52Mw的微观结构是具有柱状晶体的全奥氏体。这两种合金的微观结构之间的区别在于,堆焊中的柱状晶体横向发展,而焊缝中的柱形晶体纵向发展。不同的柱状晶体取向归因于不同的焊缝冷却方向。

图2 SA508与316L异种接头形貌与局部区域显微组织[17]Fig.2 Morphology and local microstructure of SA508 and 316L dissimilar joints[17]

由于焊接过程中的热流和元素扩散,在不同材料之间的界面区域产生了复杂的微观结构[20]。SA508/52Mb界面区,界面附近SA508侧的微观结构为板条马氏体。随着SA508/52Mb界面向SA508母材的距离增加,发生了从马氏体到回火贝氏体(SA508母材)的微观组织转。在SA508/52Mb熔合线附近由于稀释作用而形成一个过渡区域[21]。奥氏体的柱状晶体存在于52Mb/52Mw界面的两侧。52Mw/316L界面区的微观结构类似于SA508/52Mb界面区的特性。特别是在SA508/52Mb存在一个由Ⅰ型晶粒和Ⅱ型晶粒组成的复杂区域。而52Mw/316L界面附近存在复杂未熔合区。

Ming等人[9]采用309L作为堆焊金属,308L作为焊缝填充金属焊接了SA508和316L。如图3所示,在308L/316L边界的外延生长和竞争性生长明显。在SA508/309L边界处发现了马氏体层、贫碳区以及Ⅱ型和I型边界。316L母材在FB附近没有发现粗晶粒区[22]。在SA508/308L边界处观察到马氏体和奥氏体混合区。同样发现,接头各区域存在极大的组织结构不均匀性。

图3 308L/316L以及SA508/308L的边界显微形貌[9]Fig.3 Boundary Micromorphology of 308L/316L and SA508/308L[9]

异种金属接头这种组织上的不均匀会导致接头各区在硬度、力学性能和耐蚀性能等表现不均匀从而使得接头容易产生弱区而失效。例如,Qi等[23]研究20MND低合金钢与控氮奥氏体不锈钢异种接头,发现接头组织上的不均匀会导致接头的硬度、残余应力和屈服强度分布十分不均匀。

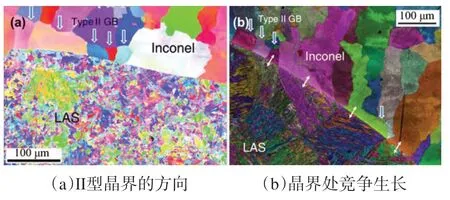

1.2 Ⅱ型晶界

如图4所示,在SA508/52Mb界面区,箭头所示的晶界几乎平行于界面[24-25]。Nelson等[26-27]首次发现了这种边界,并将其命名为铁素体/奥氏体异种焊接金属中的“Ⅱ型晶界”。明洪亮[21]等在52Mb侧观察到与熔合线接近平行的Ⅱ型晶界,以及存在于Ⅱ型晶界跟熔合线之间的I型晶界(与界面垂直)。Nelson[27]认为,I型晶界主要是由于外延生长引起的。

图4 SA508/52Mb界面附近的Ⅱ型晶界[25]Fig.4 Type Ⅱ grain boundary in the vicinity of SA508/52Mb interface[25]

对于Ⅱ型晶界的形成,一种观点认为这跟焊缝的凝固方式有关,Ⅱ型晶界的位置一定程度上取决于成分浓度变化[28]。另一种观点认为Ⅱ型晶界主要形成于晶界的迁移过程。在Nelson等[27]认为Ⅱ型晶界的产生是由于在奥氏体转变温度范围冷却时,晶界发生迁移。而Tomota等[25]认为,Ⅱ型晶界的形成是由低合金钢SA508相<100>取向晶粒在焊缝处的优先外延生长引起的;生长良好的<100>取向晶粒阻碍了其他

Ⅱ型和I型边界都是高角度边界,对SCC生长抗力比FB低,裂纹会沿着Ⅱ型和I型边界扩展到FB[30]。Ⅱ型边界的存在导致了晶间裂纹,并显著降低了焊缝在300 ℃水中的应力腐蚀开裂抗力[31]。这对于异种金属在核电环境下的性能十分不利。

1.3 未熔合区

由于焊接过程中的热流和元素扩散,在不同材料之间的界面区域产生了复杂的微观结构[20]。在SA508/52Mb界面存在层状的复杂未熔合区。焊接过程中,母材中发生熔化且在再凝固阶段未稀释的部分,存在于两个区域之间形成UZ。在未熔合区中可以观察到大量的小柱状奥氏体晶体[32]。52Mw/316L界面区的微观结构类似于SA508/52Mb界面区的特性,52Mw和316L之间以层状形式存在的未熔合区。这是由于焊接过程中不同的熔化范围以及合金52Mw和316L之间的元素迁移[20]。研究表明[21,33-34],界面部分的元素迁移会促进316L/52Mw界面复杂微观结构的形成,从而进一步对接头力学性能和抗应力腐蚀性能产生影响。

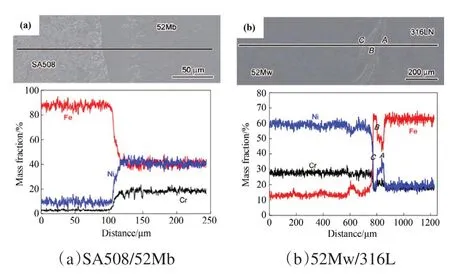

1.4 元素扩散

如上文所述,由于异种接头的化学成分不同在焊接过程中由元素浓度梯度和焊接热流驱动而引起接头各区域不同程度的元素扩散。在SA508/316L的异种金属焊接接头中,元素的浓度在SA508/52Mb界面区和52Mw/316L界面区发生了显著变化,如图5所示。可以看出,界面区内主要元素Cr、Ni和Fe的浓度变化较大,这由焊接过程中浓度梯度驱动的元素迁移引起的。根据明等[21]研究,在I型晶界和Ⅱ型晶界存在大量富含Cr的碳化物,富Cr碳化物周围存在的贫Cr区,为应力腐蚀裂纹的易发生区域或扩展路径。而相关研究表明,Ni和Cr含量越多,接头就越不容易受到SCC的影响[31]。

图5 界面形貌及主要金属元素分布[21]Fig.5 Interface morphology and distribution of major metal elements[21]

如图6所示,在SA508/52Mb界面处52Mb侧存在一个的富C区由于强烈的固溶强化的作用具有较大硬度[21]。在SA508侧,C元素的含量较低,几乎没有明显的碳化物沉淀,因此形成了贫碳区,该区域软化。焊接和热处理过程中,C浓度梯度与活度梯度驱动C元素发生迁移从而导致富碳区和贫碳区的形成[35]。这些元素迁移有助于在A508/52Mb界面区和52Mw/316L界面区两侧形成复杂的微观结构,并对局部力学性能产生影响[17]。而且这些元素含量的多少会直接对接头局部区域的抗应力腐蚀敏感性产生影响。C元素迁移现象,降低了接头的高温持久强度和塑性[36]。

图6 SA508/52Mb界面的扫描电镜图像及C元素分布[21]Fig.6 SEM images and C element distribution of SA508/52Mb interface[21]

1.5 金属间化合物

Xiong等[37]在低合金钢SA508和308L焊缝FB发现,通过透射电子显微镜(transmission electron microscope,TEM)图像在元素过渡区域发现了颗粒状或杆状沉淀物。选区电子衍射(selected area electron diffraction,SAED)分析结果表明这些沉淀的颗粒主要是金属碳化物,检测到M23C6和M7C3(M主要是Fe和Cr),如图7所示[37]。

图7 SA508/308L熔合线附近区域的TEM和SAED结果[37]Fig.7 TEM and SAED results near the fusion line of SA508/308L[37]

Hou等[30]研究了镍基合金182与低合金钢异种金属焊接接头,通过TEM观察和衍射分析,在Ⅱ型边界上观察到大量的沉淀物,衍射和成分分析鉴定为主要是Nb/Ti复合碳化物和少量Cr23C6。在I型边界上观察到Cr7C3和Cr23C6的沉淀,见图8b。在FB上没有观察到碳化物的沉淀。这很可能是由于碳在低合金钢侧中的高溶解度。在Ⅱ型和I型边界观察到的沉淀物可能进一步降低裂纹扩展的阻力。晶界处的铌和钛碳化物可能促进碳化物和晶界界面处的氧化,或者可能因氧化环境中的氧化而脆化,从而促进晶间开裂[38]。

图8 Ⅱ型晶界区和Ⅰ型晶界区的TEM观察[30]Fig.8 TEM observations of type-II boundary region and type-I boundary region[30]

1.6 应力分布

残余应力影响在安全关键结构中可能是显著的,尤其是对于由于应力腐蚀开裂或疲劳而面临长期退化风险的部件。对于应力腐蚀开裂,残余应力可能是裂纹成核和生长的唯一驱动力,其中材料易受腐蚀并暴露在腐蚀环境中。对于疲劳,残余应力有助于平均应力和平均应力强度因子,从而影响裂纹成核的时间,然后影响裂纹扩展的速率。为了提高焊接质量,异种金属焊缝通常在低合金钢侧堆焊一层过渡金属后,消除热应力[39]。随后,在堆焊金属和不锈钢管道之间进行异种金属焊接,这有助于缓解焊接热应力。而且,镍基合金82/182焊缝在腐蚀性环境中,即低应力强度因子(10 MPa·m1/2)和温度(325 ℃)下,每年可发生近1 mm的裂纹扩展,易受应力腐蚀开裂的影响[40]。拉伸焊缝残余应力是异种金属焊接接头一个重要问题[41]。

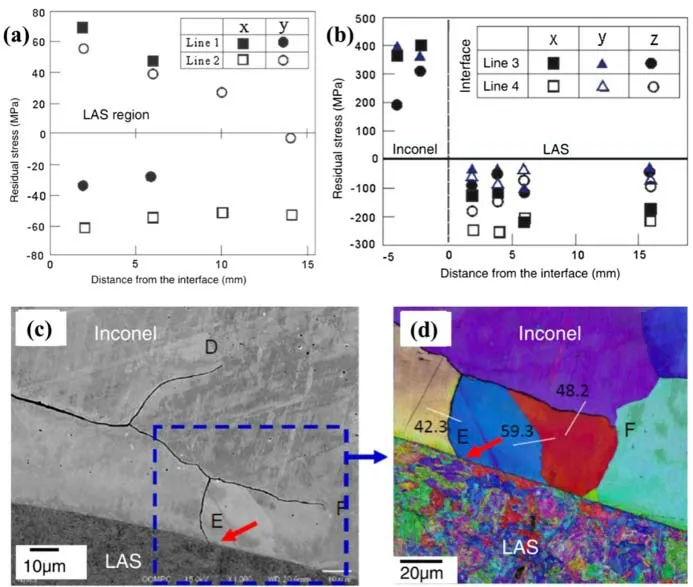

有相关研究发现异种金属焊接接头的最大残余应力位于低合金钢侧的热影响区,接头的残余应力分布非常不均匀[23]。Tomota等[25]在低合金钢与镍基合金182异种接头中测试发现,镍基合金区域的残余应力是拉伸应力,而低合金钢区域的剩余应力是压缩应力。这是由于两者之间的热膨胀系数差异造成的。在镍基合金区域,应力腐蚀裂纹在拉伸残余应力的作用下扩展,而低合金钢区域裂纹被压缩残余应力抑制。说明焊接残余应力的不均匀分布会通过影响应力腐蚀裂纹在不同区域的扩展情况而对异种接头的断裂情况乃至性能产生影响,如图9所示。

图9 低合金钢与182合金界面处残余应力分布与裂纹扩展[25]Fig.9 Residual stress distribution and crack propagation at the interface between low alloy steel and 182 alloy[25]

无论微观结构和/或其条件如何,在没有应力(应变)的情况下都不会发生应力开裂[42]。然而,由于金属具有不同的热膨胀系数,收缩会产生较高的局部应力(应变),尤其是在FB附近,这使得焊缝容易发生应力开裂[43-44]。此外,焊接过程中产生的最大残余应力通常高于相关材料的屈服强度,因此可以在没有施加应力的情况下产生SCC[45]。

1.7 应力腐蚀裂纹

由于特殊的服役环境,核电用异种接头有高环境损伤敏感性,且在复杂的焊接过程中,成分梯度、微观结构缺陷、残余应力等因素都会增加接头SCC敏感性。因此,应力腐蚀开裂被认为是安全端异种金属焊接接头的主要失效方式[31,46-47]。

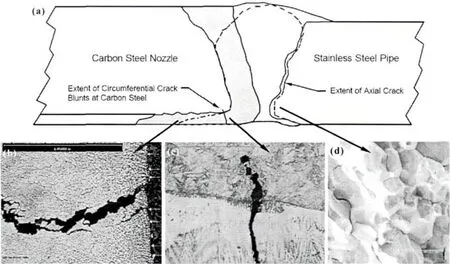

核电站的应力腐蚀开裂是低合金钢与不锈钢异种金属焊接接头中最常发生的缺陷[48]。SCC一般在焊缝或焊接热影响区内萌生,并在焊缝内部或向焊接熔合线界面扩展,极少情况在低合金钢和不锈钢出现[49]。如图10所示,核电站运行过程中,裂纹在焊接合金及其堆焊层侧沿轴向萌生,其后沿厚度方向和轴向扩展。进入低合金钢的裂纹发生纯化,而轴向扩展的裂纹到达不锈钢侧后沿HAZ继续扩展。此外,裂纹到达低合金钢侧熔合区域后沿厚度方向和周向扩展,对焊接接头结构完整性造成极大威胁[50]。由于低合金钢与奥氏体不锈钢焊接过程产生的裂纹跟焊接材料有关,在下一节介绍。

图10 V.C.Summer核电站一回路安全端异种金属焊接接头裂纹示意[49]Fig.10 Schematic diagram of cracks in dissimilar metal welded joints at the safe-end of the primary circuit of nuclear power plant[49]

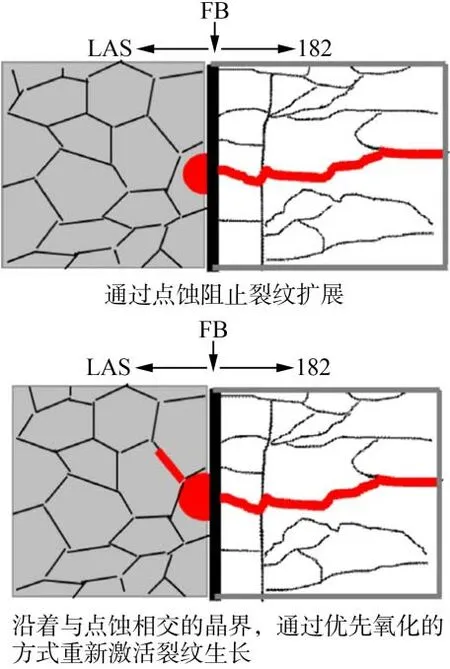

如前文所述,焊接的界面均表现为十分复杂的微观结构,其中熔合边界附近成分变化梯度较大的过渡区有很高的SCC敏感性[31,51]。Peng等[24]针对低合金钢与镍基合金异种焊接接头的研究发现,SCC在镍基182合金中萌生并向FB扩展的SCC进入稀释区后,裂纹扩展速率降低,到达FB后裂纹扩展停滞,裂纹尖端钝化,表明FB阻碍裂纹扩展,如图11所示。

图11 FB处裂纹生长停止和重新激活示意[24]Fig.11 Schematic drawing showing the cessation and reactivation of crack growth at the FB[24]

Lee等[52]研究表明,晶界的分布特征和原子结构会影响接头的SCC敏感性,例如,低能晶界具有抗SCC的特性。在焊接过程中低合金钢/镍基182/82合金焊接接头熔合区域附近的I型晶界和Ⅱ型晶界属于高角度晶界,具有较高的SCC敏感性,可能是裂纹优先萌生和扩展的位置[24]。Hou等[30]通过对182/A533B异种金属焊接的研究,发现I型和Ⅱ型晶界相比熔合线更容易发生SCC,并且裂纹通常沿着I型和Ⅱ型晶界向FB处生长,如图12所示。与前述所述相一致,也可以观察到在FB处裂纹尖端发生钝化现象,从而抑制了裂纹的扩展。Chung等[31]也发现,焊接界面附近的Ⅱ型晶界明显降低了接头在核电环境下对SCC的抵抗性。

图12 SCC扩展路径[30]Fig.12 Stress corrosion crack growth path[30]

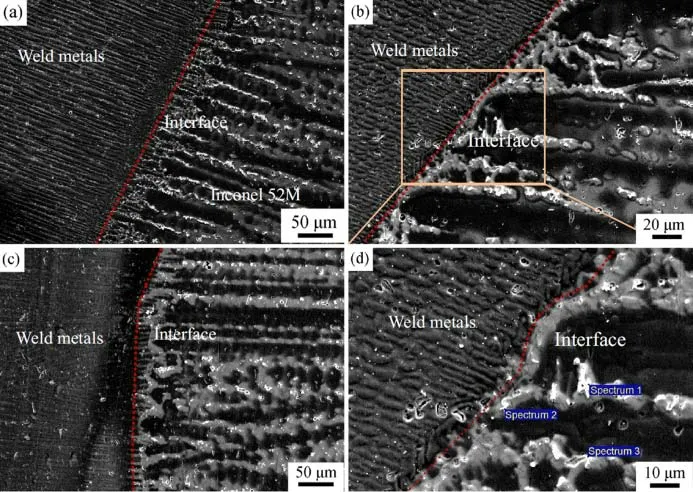

图13 激光填丝焊接接头镍基合金52M界面处的微观结构与化合物[69]Fig.13 Microstructure and compounds at the interface of nickel based alloy 52M in laser wire filled welding joints[69]

2 RPV异种金属焊接材料的发展与优化

低合金钢与奥氏体不锈钢异种金属焊接的熔合区的结构非常复杂,这一定程度上由焊接母材间的化学成分差异造成。鉴于对核电用低合金钢与奥氏体不锈钢异种焊接接头存在元素迁移、金属间化合物等问题,选用合适的填充金属材料,在低合金钢与奥氏体不锈钢间起过渡作用,给缓解甚至消除异种金属焊接接头间存在的问题提供方向。

2.1 奥氏体不锈钢

核电反应堆压力容器低合金钢与奥氏体不锈钢之间的异种焊接焊缝填充金属最初采用不锈钢材料(308L、309L等)。现役的第二代核电站中,大部分异种金属焊接接头采用不锈钢作为填充金属[1]。与镍基合金相比,不锈钢材料的焊接难度较低,并且母材和焊材中的杂质元素如S、P等的含量被控制在较低的水平,这有效避免了热裂倾向[14]。

Ming等[9]采用309L和308L奥氏体不锈钢焊丝焊接SA508/316L异种接头,发现接头裂纹敏感性低,308L/316L界面结合良好,归因于两者接近的物理化学性质。然而,对于309L/SA508、308L/SA508界面,界面出现未熔合。此外,由于浓度梯度的存在,C元素会从SA508母材迁移到308L、309L焊缝中,结果在界面靠近SA508母材的一侧形成了贫碳软化区,而在界面近308L或309L焊缝一侧形成脆硬马氏体组织,塑性较低。C元素迁移现象,降低了接头的塑性和高温持久强度[36]。有研究[37,53]采用奥氏体不锈钢焊丝作为焊材焊接低合金铁素体钢和奥氏体不锈钢时,同样观察到了界面C元素的迁移现象。

2.2 镍基合金

随着发展逐渐趋于成熟,镍基合金取代不锈钢成为核电异种金属焊接的填充金属,在我国的第三代核电站中得到应用[1]。这得益于镍基合金较不锈钢而言的诸多优势,更好的耐蚀性能,合适的热膨胀系数(介于低合金钢和不锈钢之间以降低热应力)[42]。因此,Santosh[54]和Ghosh[55]对比研究了309L和镍基合金焊丝FM82作为焊材连接低合金钢和奥氏体不锈钢异种金属,研究表明,较309L焊丝而言,FM82焊丝可以有效抑制C元素迁移。

Alloy600合金及焊材Alloy82焊丝和Alloy182焊条(ASW规范ERNiCr-3)由于高温力学性能和抗腐蚀能力优势被广泛应用于核电设备的关键部件。然而,后来发现在经过500~850 ℃的中温敏化处理后,Alloy600合金会出现由于Cr23C6和Cr7C3等碳化物沿晶界沉淀析出而形成的贫Cr区域,增加了合金的晶间SCC敏感性,在高温、腐蚀性介质中服役时发生沿晶开裂[10]。ORR等[56]指出FM82焊缝由于存在Ti,Nb等合金元素的碳化物或氮化物共晶相沿晶界析出现象,具有较高的液化裂纹敏感性。

为了保障核电站安全运行,将Alloy600合金中的Ni和C含量降低,Cr的含量提高,开发了新型的Alloy690合金及其填充材料包括Alloy52(ASW规范ERNiCrFe-7)和Alloy152[57-58]。由于将Cr含量提高到约30wt.%,在腐蚀性环境中合金表面形成一层保护性钝化膜,显著提高了抗应力腐蚀能力;而且,在同等焊接条件下,接头熔合区中的碳化物沉淀显著减少。但在Alloy52合金熔敷金属中发现高温失塑裂纹,因此Alloy52合金表现为焊接性较差,对热裂纹敏感。针对这个问题,通过添加一定含量的Nb和微量的Ti、Al、Mo等元素,降低P和C等含量,发展出改进型镍基合金Alloy52M和52MSS,降低了镍基合金填充金属在高温条件下出现塑性断裂的倾向。相较于Alloy52,Alloy52M具有一些优势,包括添加了Nb、Ti等合金元素所引起的富Nb、Mo碳化物和Laves相(富Nb、Mo、Si碳化物)等低熔点共晶相的存在,这些相能够固定晶界,提高其抗高温塑性断裂能力。但过多的低熔点共晶相在晶界聚集,增加了SCC和液化裂纹的敏感性[59-61]。

异种金属焊接接头的焊接材料的发展可知,对于低合金钢和奥氏体不锈钢的焊接,焊接材料的选择对接头质量一定程度上具有决定性作用,且国内外学者不断创新与尝试新的焊接材料。结果表明,这种尝试是有效的,核电异种金属焊接头的质量在焊接材料的革新下得到了提升。而在焊接材料的研究发展中,想获得更加适配的焊接材料,深入地探索焊接材料中的元素种类与含量对接头的影响是必要的。例如,在核电异种金属焊接接头焊接材料的研究与更新中,Cr,Ni,等元素对接头组织的影响是显著的,甚至微量的Nb,Mo,P,S等元素对接头晶界和断裂裂纹的作用也是不可忽视的。为此,有学者试图使用Hf代替Nb元素,但研究结果显示,即使添加了适量的Hf元素,焊缝在高温条件下仍然具有较高的塑性断裂敏感性[62]。此外,有学者尝试了2种不同成分焊丝组合:两种不同成分镍基合金组成焊丝,镍基与铁基合金组合焊丝,以改善晶界低熔点共晶相的析出行为,但效果有限[63]。核电异种接头的焊接材料有待新的研发和提升,添加新的元素和多元素组合可以成为焊接材料探索的方向。

3 RPV异种金属焊接方法研究现状

核反应堆压力容器安全端和接管的连接,通常采用埋弧焊(Shielded metal arc welding,SMAW)、熔化极气体保护焊(Gas metal arc welding,GMAW)和钨极气体保护焊(Gas tungsten arc welding,GTAW)等传统的焊接方法,但每种焊接方法都存在效率低、热输入大和变形严重难以克服的缺点,在焊接接头上可能出现不同程度的缺陷,使焊接质量不稳定;核电结构大多数是厚壁构件,采用低热输入、多层多道焊接易导致焊接接头的膨胀和收缩而在焊缝和热影响区产生残余应力和塑性变形,特别是焊缝金属的延伸率下降容易造成焊接热裂纹,一直是困扰核电设备异种金属焊接制造的难题[64-67]。因此有必要从焊接热源出发,以获得窄宽度和均匀的热影响区。

3.1 激光焊接

相对于传统的电弧焊,激光焊接(laser beam welding,LBW)具有热输入小和快速冷却以及深宽比大、热影响区小等特点,容易形成高强度、小变形、低残余应力、良好的抗疲劳和抗应力腐蚀强的焊缝,激光填丝焊能利用窄间隙焊接坡口实行厚壁结构的焊接,既减少了焊接的层数和焊缝的宽度,又保留了激光焊接热输入小、热影响区窄和焊接变形小等特点,使焊接接头的力学性能优异,鉴于以上优势,激光焊接有望成为核电异种金属焊接的方法[10]。

Li等[68]采用窄间隙激光填丝焊的方法成功实现了核电用低合金钢18MND5与316L异种金属的可靠连接,在镍基合金52M堆焊层附近的界面处富Nb沉淀(Laves相或/和富Nb碳化物)会在界面区域优先沉淀,使得该处对SCC和液化裂纹敏感,降低了异种接头的抗拉强度和韧性。316L不锈钢界面处的絮状和链状的富Cr和Mo析出物使异种接头的抗拉强度下降。

在激光填丝焊接镍基合金C276与不锈钢SUS304的研究中,通过调控焊接工艺参数改变SUS304中的稀释度,发现当304的稀释水平达到约73.0%时,沉淀相几乎消失。因此,在用填充焊丝激光焊接镍基合金C-276与不锈钢SUS304时,可以通过调节SUS304的稀释水平以抑制沉淀相[69]。Zuback等[70]激光增材技术制备了元素梯度过渡的异种金属接头,通过用成分梯度接头代替不同接头,碳化学势梯度和碳扩散速率显著降低,相应地,SCC敏感性也较低。

为了确定将激光焊接应用于核压力容器钢连接的可行性,Feng[71-72]等通过添加填充焊丝的窄间隙多道激光焊接,在30 mm厚的SA508钢中实现了高质量的焊接接头。裂纹、侧壁未熔合和气孔是厚板低合金钢多道次窄间隙激光焊接的主要潜在缺陷,通过适当的焊接工艺和参数可以消除这些缺陷。同时,他们通过改善工艺获得没有熔合缺陷,也没有任何明显的气孔的高质量焊接接头。发现焊接金属表现出强度和韧性的理想组合[73]。

从材料性能的角度来看,窄间隙激光焊接可以得出适合关键核部件质量的焊缝。然而,当将激光应用于需要填充材料的多道焊时,传统上与激光焊接相较而言的许多优点要么大大减少,要么由于引入其他复杂情况而基本抵消。例如,仍然存在界面易产生未熔合现象的问题。熔融金属具有较高的粘度,熔池的流动性较差,导致合金元素的分布不均匀。此外,低熔点共晶相在晶界处过度析出,无法同时解决焊缝的抗液化裂纹、应力腐蚀开裂及高温失塑裂纹等一系列问题[36]。要成为压力容器钢厚板焊接乃至异种金属焊接的优先选择,激光焊接仍面临着许多挑战,需要更为完善的解决方案来应对这些挑战。

3.2 电子束焊接

电子束焊接(Electron beam welding,EBW)是一种高能量密度的束焊接技术,能够在一次焊道中焊接厚部件。与传统焊接工艺相比,电子束焊接具有许多关键优势,包括较低的总热输入、较小的HAZ、较高的深宽比和较低的残余应力[65]。此外,电子束焊接可以比激光焊接更容易地产生深焊缝,重要的是降低焊接应力并抑制FB中的应力腐蚀开裂。因此,电子束焊接不仅具有较高的焊接效率,缩短了焊接时间,而且为提高核电站焊接部件的可靠性和安全性提供了手段[74-76]。电子束焊缝的小焊道尺寸最大限度地减少了异种金属的混合,从而在一定程度上限制了由化学成分差异引起的脆性区域[76]。因此,这些优点使电子束焊接有望成为解决核电异种金属焊接问题的可行技术。

对于核电用异种金属接头,Lin等[65]研究了电子束偏移量对镍基合金690与奥氏体不锈钢SUS 304L SS异种接头的影响,发现当电子束偏移量从0增加到0.30 mm(向690合金母材侧)时,可以显著提高焊件的晶间耐腐蚀性。而且,电子束焊接工艺抑制了碳化铬在FB的晶界处的沉淀,从而减少了晶间腐蚀的影响,如图14a、14b所示。此外,由于合金690母材的稀释程度降低,较高的电子束偏移量值会使得FB更均匀。

图14 电子束焊接核电用异种接头边界处化合物及元素分布[65]Fig.14 Distribution of compounds and elements at the boundary of dissimilar joints used in electron beam welding for nuclear power[65]

Ruge等[77]将304奥氏体不锈钢与低合金钢采用不同的工艺进行了电子束焊接,分别使用308L奥氏体不锈钢或镍基合金82焊丝进行填充焊接。就微观结构而言,与传统电弧焊接一样,当使用镍基填充焊丝时,获得了异种金属接头的最佳冶金质量。此外,对于异种金属焊接接头,采用电子束焊接还可以实现厚板接头以较少的焊道进行焊接,成功生产了20 mm厚的单道次奥氏体/铁素体接头,60 mm厚的接头用4道次焊接[78]。而且,由于其高能量密度,电子束可以产生窄的HAZ和低的残余应力和变形,这是这种类型的过渡接头在经历热循环时的重要特性。

高能量密度和深穿透能力是电子束最重要的特征,特别是对于厚材料的焊接。在这方面,与激光束焊接相比,电子束焊接可以被认为是一种更有效的方法。因此,电子束焊接有望成为核电用厚板异种金属的一个潜在的焊接方法。事实上,已经开发出核电用低合金钢与奥氏体不锈钢的焊接技术[76]。可知,通过调控电子束焊接的参数可以一定程度上缓解异种接头的冶金问题,此外,当解决异种金属接头的冶金问题时,选择合适填充金属的电子束可以是一个很好的解决方案。这些方面均有待进一步发展挖掘。电子束焊接在核电用低合金钢与奥氏体不锈钢异种金属焊接结构应用中具有巨大的潜力,但与基于电弧的焊接工艺相比,电子束焊接在核电异种焊接接头应用需要进一步开发。

4 接头质量改善方式研究

4.1 焊后热处理

异种金属焊接后会出现很高的残余应力,以致一些接头短期的服役后便出现裂纹这可能会导致意外断裂,并强烈影响SCC敏感性和疲劳寿命[79]。为了克服这些问题,对焊接接头进行焊后热处理(Post-weld heat treatment,PWHT),可以通过回火热影响区和焊缝金属来降低拉伸残余应力[80],改变碳化物分布,提高微观结构的均匀性和韧性,并降低腐蚀速率[81]。

Huang等[82-83]对镍基合金52/82与SA508的异种金属焊接发现,焊后热处理会改变碳化物在晶界处的分布状态,和硬度峰值位置,且不同的焊后热处理对异种金属焊接接头的应力腐蚀开裂扩展速率有显著差异。另外,Yeh等[84]针对奥氏体不锈钢304L和镍基合金82的焊接接头进行了研究,也发现在650 ℃下进行24 h的热处理会显著改变材料的力学性能,增大了应力腐蚀敏感性。此外,Huang等[85]还发现,在经过621 ℃下进行24 h的焊后热处理后,镍基合金52/SA508晶界附近的轻微贫铬区可能对应力腐蚀开裂扩展速率产生较大影响。值得注意的是,不同的热处理条件对接头裂纹扩展速率的影响也是不同的。

可知,对核电异种金属焊接接头采用合适的热处理可以一定程度上影响接头的元素扩散、化合物形成、组织转变等从而改善接头的力学性能,降低应力腐蚀敏感性。但对于低合金钢与奥氏体不锈钢异种金属焊接接头,焊后热处理温度处于不锈钢敏化区间[49],还有热处理不易消除的残余应力。

4.2 焊接工艺优化

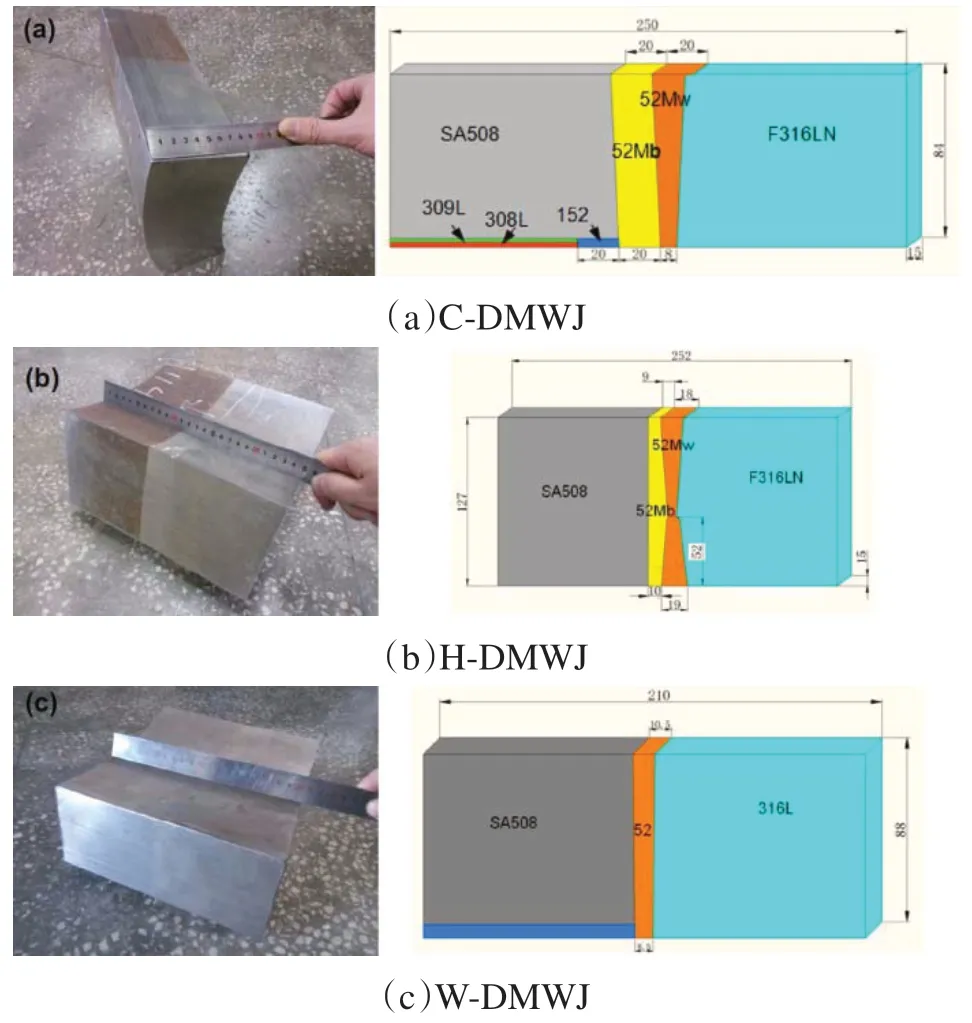

为了优化用于中国国内核电站建设的安全端异种金属焊接接头的质量并提高焊接生产率,上海电气集团(中国)[15]使用不同焊接方式的自动多道次GTAW制造了一系列全尺寸(与核电站使用的尺寸和形状相同)的SA508与52M异种金属焊接接头。研究了不同焊接结构与焊丝处理方式的三种接头:分别是由冷丝GTAW制备的带有熔覆层的焊接接头(定义为C-DMWJ),由热丝GTAW制造的带有熔覆层的接头(定义为H-DMWJ)和没有熔覆层的接头(定义为W-DMWJ),三种安全端SA508与52M接头的照片及其横截面如图15所示。

图15 三种安全端SA508与316L异种金属焊接接头及其横截面示意[15]Fig.15 Photograph of the three safe-end DMWJs and their schematic cross-sections[15]

总体而言,C-DMWJ中的SA508/52M界面区在模拟一次水中的性能最好,而H-DMWJ界面区的性能最差[15]。因此,当使用GTWA在SA508上熔覆52(M)隔离层时,前1、2层应该严格保持尽可能低的热输入,以最大限度地降低碳扩散速率和晶界迁移速率,从而提高异种接头的质量。热丝GTAW过程中的高热量输入和长高温持续时间促进了碳的扩散和晶界迁移,因此H-DMWJ具有最大量的I型和Ⅱ型边界以及最宽的贫碳区和富碳区。

通过比较不同焊接工艺,研究焊接结构及不同焊丝处理方式对异种金属焊接接头界面的影响,可以反映出焊接热输入、元素迁移等对焊接接头性能影响。为提高安全端异种金属焊接接头的质量提供思路。

5 结论与展望

本文对核电反应堆压力容器中低合金钢与奥氏体不锈钢异种金属焊接研究现状进行了综合分析和讨论,包括焊接问题、填充材料、焊接方法和焊后热处理等方面。针对低合金钢与奥氏体不锈钢异种金属接头存在的组织不均匀性、界面未熔合和元素扩散等问题,导致接头力学不均匀和应力腐蚀断裂的现象,国内外学者基于这些问题提出了一系列解决方案,并取得了一定的进展。

(1)不同焊接材料下存在的裂纹缺陷表明需要发展更新的焊接材料。在焊接填充材料的选择方面,通过创新和尝试新的焊接材料,核电异种金属焊接头的质量得到了提升。然而,仍然存在问题,因此核电异种接头的焊接材料需要进一步的研发和提升,其中添加新的元素和多元素组合可作为焊接材料研究的方向。

(2)激光焊接和电子束焊接在压力容器异种金属焊接接头方面具有潜力。激光焊接在焊接核电厚板方面仍然面临许多挑战,需要更完善的解决方案来应对这些挑战。电子束焊接由于高能量密度和深穿透能力,能够单次焊接较厚的结构件。已经开发出了用于核电的低合金钢和奥氏体不锈钢的焊接技术,但与基于电弧的焊接工艺相比,在核电异种金属焊接接头的应用上,电子束焊接仍需进一步发展。此外,尽管焊后热处理的效果有限,但可以消除残余应力,提升焊接接头的质量。为改善接头质量,还有新的焊接工艺调控方法可供探索。

(3)期待未来在核电反应堆压力容器异种金属焊接领域取得更多突破。在材料方面,可以在明确微量元素对接头的影响机理后,开发和优化新型焊接填充材料,以获得高质量的反应堆压力容器异种接头焊接。同时,需要进一步探索和发展窄间隙激光焊接和电子束焊接等新的焊接方法,并加强其在实际构件中应用的可行性研究,以提高核电反应堆压力容器焊接接头的性能和可靠性。此外,考虑到反应堆压力容器异种金属材料的差异特性和工作环境特点,需要加强对接头性能的评估和监测,以确保其在复杂工作环境下的长期稳定性和安全性。