西南某成品油X60钢管道内壁的模拟腐蚀行为分析

陈思雅,张 晨,熊道英,王 垚

(国家石油天然气管网集团有限公司华南分公司,广东 广州 510000)

0 前 言

汽油/柴油是成品油中运输量最大的油品,目前长输成品油输运管道主要存在以下问题:(1)成品油管道中存在的泥沙、焊渣、铁锈等机械杂质会增大管底粗糙度、提高油品中游离水的吸附能力、促进水的积存,增加管道内壁的电化学腐蚀;(2)随着成品油管道内的压力波动,凹陷处易发生腐蚀疲劳破坏,有80%的概率会使管道发生应力腐蚀开裂[1];(3)成品油管道金属损失较深处大部分位于焊接接头处[2,3]。焊接接头处的组织和成分不均,在成品油环境中极易形成电偶腐蚀,发生局部腐蚀[4]。目前投产时间5~10 a的成品油管道,其内壁腐蚀问题已逐步显现,如果发生管道泄漏引发安全事故,则会产生严重的后果。

随着管线钢内壁腐蚀问题的逐渐凸显,内腐蚀研究成为当下热点。何湋等[5]对QL-ZB管段内腐蚀情况进行分析发现,管内的腐蚀集聚是由建设期的内腐蚀逐渐发展形成的,氧化腐蚀、微电池腐蚀以及建设期杂质和水的非正常带入均会造成内壁活性内腐蚀点;梁平等[6]研究了X80管线钢在NaHCO3溶液中的腐蚀行为,发现Cl-是引发管线钢点蚀缺陷的重要原因,随着Cl-浓度的提高,点蚀坑的数量和大小随之增加,Cl-加速了管线钢耐腐蚀性能的下降;田野等[7]对X80管道上凹陷区域进行了应变采集和残余应力测试,发现随着凹陷深度的增加,腐蚀凹陷区的应变幅急剧上升,并且凹陷区不同部位表现不同的残余应力分布状态;班慧勇[8]研究了不锈钢复合钢材焊接接头在海洋环境中的耐蚀性能,发现由于电偶腐蚀的加速作用,不锈钢复合钢板的焊缝处腐蚀较少,基层碳钢的腐蚀现象较为明显。目前国内外对管线钢内腐蚀行为的研究主要集中在天然气或原油管线,且多针对单一缺陷对管道内腐蚀的影响,对成品油管线钢在汽/柴油中的腐蚀行为及多种组合缺陷对管道内腐蚀影响的研究较少。

X60管线钢内壁以一般金属损失和坑状腐蚀为主,部分区域存在环向凹沟和轴向凹沟。凹沟主要集中在管道底部,管体其他区域内部较为光洁,一方面这可能与建设期压力试验后清扫不彻底,存在积液有关;另一方面,已有凹坑或化学成分不均匀的部位比其他部位更容易发生腐蚀,从而加大了局部腐蚀坑的面积及深度。因此,本工作以西南某成品油管道X60螺旋焊缝管线钢为研究对象,从机械杂质、含水率、管道缺陷3个方面对成品油管线钢的内壁腐蚀行为开展了模拟试验研究,总结相关研究成果,以期预防管线钢在成品油中的腐蚀,为成品油管道安全运行提供理论支持。

1 试 验

1.1 试验材料

某现役成品油管道尺寸为φ405.0 mm×9.5 mm的X60螺旋焊缝管线钢,管道无内涂层,运行压力为8 MPa,温度30 ℃,流速1.5 m/s。管材按照GB/T 20125-2006和GB/T 223.40-2007进行化学成分分析,结果如表1所示。

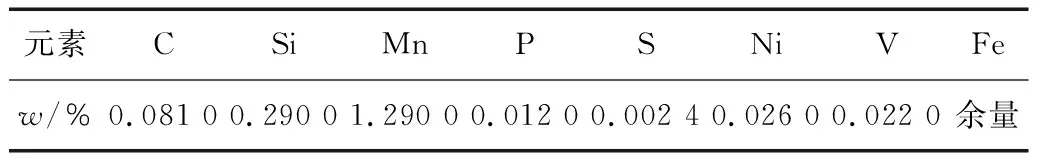

表1 成品油X60钢管道化学成分分析(质量分数)Table 1 Chemical composition analysis of X60 refined oil pipeline(mass fraction)

该成品油管输送的汽油、柴油物性如表2所示。

表2 成品油管道管输柴油、汽油介质物性分析Table 2 Analysis of physical properties of diesel oil and gasoline

管线钢母材/焊接接头试片,试验材料为X60钢切片试件,从管线钢的轴向方向,离内表面2 mm处将其切割成带有直径6 mm孔洞的条状试样,尺寸为50 mm×10 mm×3 mm。试验前试样表面用250,500,1 000号水砂纸逐级打磨,打磨好的试片分别用去离子水和无水乙醇清洗,然后用丙酮脱脂、无水乙醇冲洗后冷风吹干、放入干燥器中备用。

管道内机械杂质沉积试片,使用服役管线的母材试片进行腐蚀规律表征。

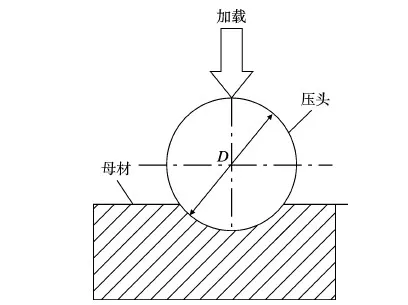

平滑凹陷试片,采用直径2 mm球面压头在母材试片上压制而成(球面压痕法[7],在试片中心放置直径D=2 mm的球面压头,通过一定的静压,使其在母材表面产生塑性变形,形成球冠形压痕),如图1所示。

图1 平滑凹陷制备示意Fig. 1 Preparation of smooth depressions

试片规格均为50 mm×10 mm×3 mm,凹陷深度分别为0.2 mm(3%管径)、0.4 mm(6%管径)、0.6 mm(9%管径)和0.8 mm(12%管径)。

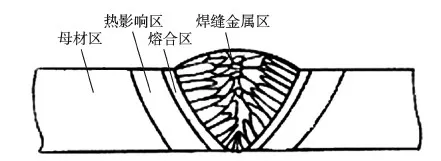

焊接接头不同区域试片为服役的X60螺旋焊缝管线钢管道原材。原材焊接接头区域截取分别为焊缝区、热影响区和母材区(如图2所示),尺寸均为10 mm×10 mm×3 mm。

图2 焊接接头组织结构示意Fig. 2 Structure diagram of welded joint

1.2 试验仪器及方法

1.2.1 腐蚀失重试验

腐蚀失重试验使用试片法建立腐蚀评价体系。在高温高压反应釜(YZ8235)中盛放汽/柴油,添加不同体积分数的自来水,试片使用细线悬挂于高温高压反应釜中,测试温度30 ℃,流速1.5 m/s,总压力8 MPa,测试时间7 d。取出失重试片用酸洗液(12%HCl+1~2%六次甲醛四胺)除去表面的腐蚀产物,再进行清洗烘干。用分析天平(Mettler toledo ME104E)称重,通过腐蚀前后试片的失重来计算腐蚀速率。每组试验均重复3次,以确保试验结果准确。腐蚀速率的计算采用失重法:

vcorr=10(W1-W2)/ρSt

(1)

式中:vcorr为失重法计算的平均腐蚀速率,mm/a;W1、W2分别为试验前、后试片的质量,g;t为试验时间,a;S为试片的表面积,cm2;ρ为试片的密度,g/cm3。

1.2.2 应力应变测试

采用直径120 mm球面压头在测试管段(φ405.0 mm×9.5 mm的X60螺旋焊缝管线钢)上压制平滑凹陷(如图3),凹陷深度为9%管径,对凹陷管段进行应力应变测试。将测试管段凹陷位置轴向左右0.5 m范围内打磨出金属光泽,布置环向、轴向和45°三相传感器,应变传感器相邻2个位置的间距均为5 cm。连接水压爆破试验装置,连接应变数据采集系统,采样频率均为10 Hz,进行水压爆破试验,直到试验管段破裂为止,测试压力波动下试验管段在测试过程中的应变数据。

图3 平滑凹陷应变传感器布置Fig. 3 Strain sensor arrangement of smooth dent

1.2.3 开路电位测量

试验材料为焊接接头不同区域样品(焊缝区、热影响区和母材区),试验材料依次用1 200,1 500,2 000号SiC砂纸逐级打磨使表面光滑,获得无痕平面,并进行清洗除杂,最后在N2条件下烘干放入干燥器中备用。试验前材料在紫外灯下照射30 min进行灭菌处理。测量在含水率为1%(体积分数,下同)的汽/柴油中(使用N2进行除氧)腐蚀7 d的开路电位,试验温度30 ℃,流速1.5 m/s,总压力8 MPa,试验设备为电化学工作站(CHI 920D型),工作电极为测试样品,参比电极为饱和甘汞电极(SCE),辅助电极为石墨电极,测试面积为10 mm×10 mm。

1.2.4 材料表征测试

采用Axiovert 200MAT金相显微镜,按照GB/T 13298-2015对分析管段的母材和焊接接头进行金相组织测试。采用 Phillips XL30 扫描电镜对样品形貌进行分析;使用扫描电镜自带的能谱仪(EDS)对样品进行元素分析。采用RigakuD/max2550VB/PC X 射线衍射仪对腐蚀产物进行物相的定性和定量分析。采用帕纳科Axios max波长色散X射线荧光光谱仪对机械杂质进行分析,确定机械杂质中微量元素的种类和含量。采用KEY-ENCE series型共聚焦显微镜对去除腐蚀产物后的样品的表面形貌进行观察,确定样品的腐蚀深度。

2 结果与讨论

2.1 金相组织

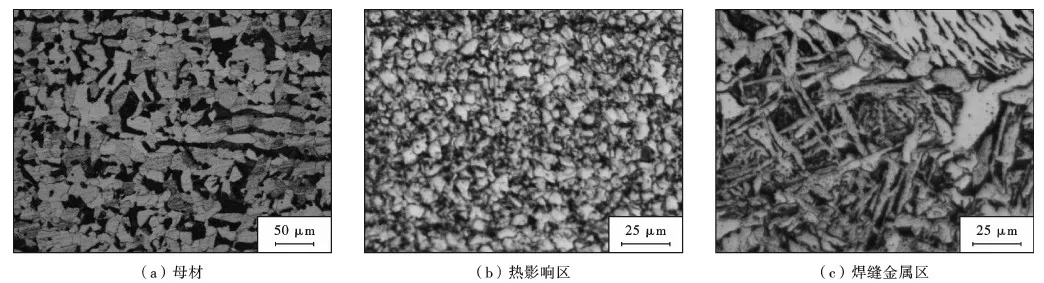

图4为母材和焊接接头热影响区、焊缝金属区的金相组织。由图4可知,母材金相组织主要为多边形铁素体+珠光体,晶界清晰可见,组织轮廓清晰;热影响区金相组织主要为粒状贝氏体,晶粒较细;焊缝金属区金相组织晶粒粗大且组织分布不均匀,呈现一定的魏氏组织形貌特征。

图4 分析管段焊接接头和母材的金相组织Fig. 4 Microstructure of welded joint and base metal

2.2 机械杂质对管线钢腐蚀的影响

2.2.1 模拟管道内机械杂质沉积腐蚀失重试验

为测试机械杂质对管道内腐蚀的影响,通过室内试验模拟成品油管道输送的内腐蚀环境,分析管道内机械杂质沉积条件下母材的腐蚀规律。图5为母材试片在有/无机械杂质沉积条件下汽/柴油中腐蚀7 d后的平均腐蚀速率,含水率为0%。

图5 不同腐蚀体系浸泡7 d的腐蚀速率Fig. 5 Corrosion rate of different corrosion systems immersed for 7 days

从图5可知,有机械杂质沉积的腐蚀试片重量损失均大于对应的无沉积物体系,在机械杂质沉积条件下,金属损失较为严重,腐蚀速率最大值达到0.015 81 mm/a,是无机械杂质沉积条件下的7倍左右,机械杂质沉积存在的环境比成品油介质对管道的腐蚀造成的危害更大。

2.2.2 汽油环境中腐蚀形貌分析

图6为试片在汽油环境中腐蚀失重试验后的SEM形貌。由图6可知,在无沉积物的体系中(图6a),试片表面并未发生明显的腐蚀,几乎看不到腐蚀产物;在有机械杂质沉积的体系中(图6b),试片表面堆积大量腐蚀产物,腐蚀产物呈块状及颗粒状附着在试片表面。

图6 腐蚀试验后试片的SEM形貌Fig. 6 SEM of test piece after corrosion test

对试片去除腐蚀产物后进行3D形貌研究,并测量其腐蚀坑深度(图7),进一步探究腐蚀情况。3D形貌图颜色变化表示试片表面高度具有差异,颜色强度色标表示测量深度。从图7可知,在汽油环境中,机械杂质沉积条件下腐蚀坑深度最大高达13.6 μm/7 d。由此可知,机械杂质沉积条件下,腐蚀速率增大,平均均匀腐蚀提升,并伴随局部点蚀加速。

图7 去除腐蚀产物后的3D形貌及腐蚀坑深度Fig. 7 3D morphology and depth of coupon after removal of corrosion products

2.2.3 汽油环境中机械杂质表征测试

机械杂质的SEM形貌和XRD谱见图8。

图8 机械杂质的SEM形貌及XRD谱Fig. 8 SEM and XRD of mechanical impurities

从图8a可知,机械杂质表面较为平整,内部有小于1 μm的颗粒聚集。从图8b可知,在2θ为30°附近形成的衍射峰是Fe(OH)2的特征衍射峰;在2θ为37°附近形成的衍射峰是Fe2O3和α-FeOOH的特征衍射峰;在2θ为43°附近形成的衍射峰是Fe3O4的特征衍射峰;在2θ为57°附近形成的衍射峰是α-FeOOH和Fe2(OH)2CO3的特征衍射峰;在2θ为63°附近形成的衍射峰是Fe(OH)2的特征衍射峰。

表3为机械杂质的荧光元素分析(XRF)结果。从表3可知,机械杂质主要以SiO2、CaO和Fe2O3为主,其他杂质含量低于4%,另外机械杂质中存在一定量的Cl元素。Fe2O3、FeOOH和SiO2可以一定程度上附着于管壁,形成混合的沉积物或者产物造成电化学腐蚀,导致腐蚀的发生。Cl-的存在说明机械杂质中有水,Cl-具有离子半径小、穿透能力强,导电性好,并且能够被金属表面较强吸附的特点,作为金属腐蚀的催化剂,会加快局部腐蚀速率[9]。

表3 机械杂质的荧光元素分析结果(质量分数) %Table 3 Fluorescence elemental analysis of mechanical impurities %

2.3 含水率对管线钢腐蚀的影响

正常运行期间,管道内没有连续的水相,管道内水的来源主要有管道试运行初期进行水联运留下的水、维抢修带进来的水以及输送的成品油中含有的水[10,11]。国内外研究了成品油管道中水对内壁腐蚀的影响规律,结果表明水对管线钢的腐蚀主要为电化学腐蚀,在管道表层油膜未覆盖或覆盖不完整的地方造成点蚀,形成一个个的小蚀坑。

2.3.1 管段高程-里程位置关系

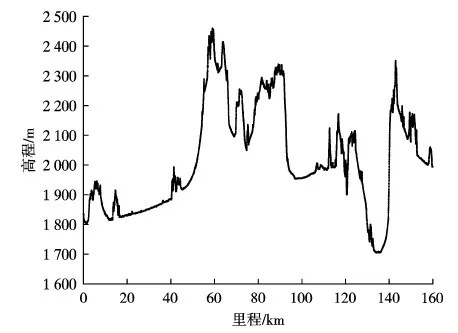

图9为研究管段沿线高程-里程位置关系。从图9可知,管道沿线存在明显起伏变化位置,容易产生积水,形成电化学腐蚀。

图9 研究管段高程-里程位置关系Fig. 9 The relationship between elevation and mileage position of researched pipeline

2.3.2 不同含水率腐蚀失重试验

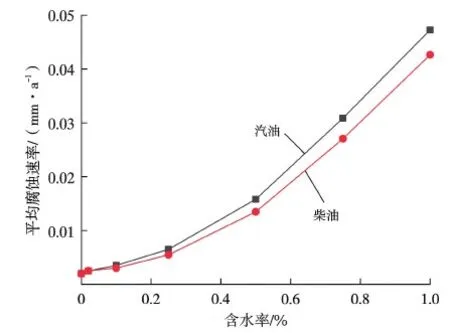

通过室内试验模拟成品油管道输送的内腐蚀环境,分析油品类型和含水率对母材腐蚀的影响规律。图10为母材试片在含水率0~1%(体积分数,下同)的汽/柴油中腐蚀7 d的平均腐蚀速率,模拟现场腐蚀环境试验用水为自来水。

图10 含水率对管线钢母材平均腐蚀速率的影响Fig. 10 Effect of water content on average corrosion rate of base metal

从图10可知,母材在纯汽/柴油中腐蚀非常轻微,在含水率1%的汽油和柴油中的最大平均腐蚀速率分别为0.047 27 mm/a和0.042 64 mm/a。一方面,随着含水率的增加,腐蚀程度逐渐加剧,这表明成品油体系中水的存在是发生腐蚀的一个重要原因;另一方面,柴油中的平均腐蚀速率要低于汽油中,这是因为水的含量较低时,柴油在母材表面形成了油膜,起到了缓蚀作用;但随着含水率的升高,水引起的电化学腐蚀起主要作用,柴油的缓蚀作用不大,因此含水率较高时汽油和柴油中的平均腐蚀速率相差不大。

2.3.3 不同含水率条件下的腐蚀产物

表4为不同含水率条件下,母材在汽油中浸泡7 d后腐蚀产物的EDS结果。从表4可知,腐蚀产物中O元素的含量随着含水率的提升而增加;在纯汽油中浸泡的样品表面无Cl元素,随着含水率的增加,Cl-增加,分析Cl-可能是来自于水中,水中的Cl-可使得金属表面发生局部点蚀。

表4 不同含水率条件下腐蚀产物的元素分析结果(质量分数) %Table 4 EDS of corrosion products under different aqueous conditions(mass fraction) %

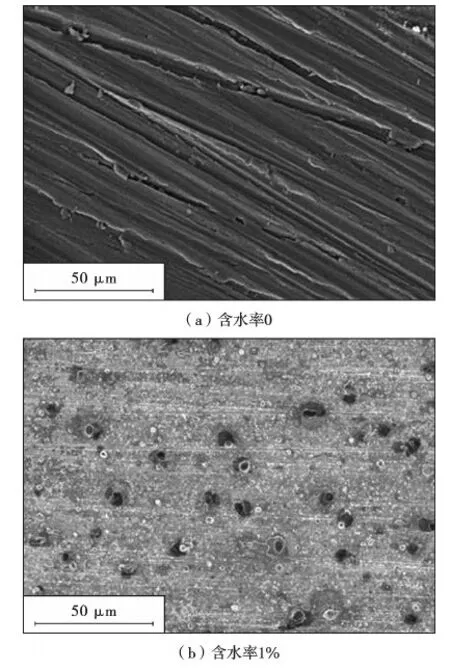

2.3.4 去除腐蚀产物后腐蚀形貌分析

图11为不同含水率条件下母材在汽油中浸泡7 d后去除腐蚀产物后的SEM形貌。从图11可知,不含水时(图11a)试片表面几乎无腐蚀痕迹,腐蚀较为轻微;含水率1%时(图11b),试片表面较为粗糙,腐蚀痕迹较为明显,单位面积点蚀坑数量密集,腐蚀以局部点蚀为主。对图11b试片进行3D形貌研究,并测量腐蚀坑深度(图12),进一步探究腐蚀情况。从图12可知,腐蚀坑深度最大高达4.9 μm/7 d,这说明水的存在使得母材表面局部点蚀加速。

图11 去除腐蚀产物后的母材试片的SEM形貌Fig. 11 SEM of base metal after removal of corrosion products

2.4 缺陷对管线钢腐蚀的影响

2.4.1 缺陷类型

通过室内试验模拟成品油管道输送的内腐蚀环境,分析平滑凹陷和焊接接头对内壁腐蚀的影响规律。图13为管线钢母材、9%平滑凹陷、焊接接头在不同含水率的汽/柴油中腐蚀7 d的平均腐蚀速率,试验用水为自来水。从图13可知,汽油/柴油对母材腐蚀速率的影响较小,但是缺陷类型对于管线钢腐蚀的影响显著,各区域平均腐蚀速率的大小为母材<9%平滑凹陷<焊接接头。含水率1%以下时,母材在汽油/柴油中腐蚀7 d,最大腐蚀率为0.047 mm/a;但焊接接头区域在汽油/柴油中腐蚀7 d,最大腐蚀率约为0.080 mm/a左右。含水率相同时,随腐蚀区域的不同呈现不同的腐蚀速率,腐蚀速率最高为焊接接头处0.080 35 mm/a。为探究其差异性,将研究凹陷和焊接接头对成品油管道内壁腐蚀的影响。

图13 不同类型缺陷对平均腐蚀速率的影响Fig. 13 Effects of different types of defects on the average corrosion rate

2.4.2 凹陷深度

图14为不同凹陷程度母材在不同含水率的汽/柴油中腐蚀7 d后的平均腐蚀速率,试验用水为自来水。从图14可知,汽油/柴油对腐蚀速率的影响较小,但凹陷深度对平均腐蚀速率的影响较为显著,随着凹陷深度的增加,腐蚀速率逐渐加快,凹陷深度超过9%以后,腐蚀速率明显上升。1%含水率时,9%平滑凹陷母材在汽油/柴油中腐蚀7 d后的最大腐蚀速率为0.075 2 mm/a。

图14 凹陷深度对平均腐蚀速率的影响Fig. 14 Effect of dent depth on average corrosion rate

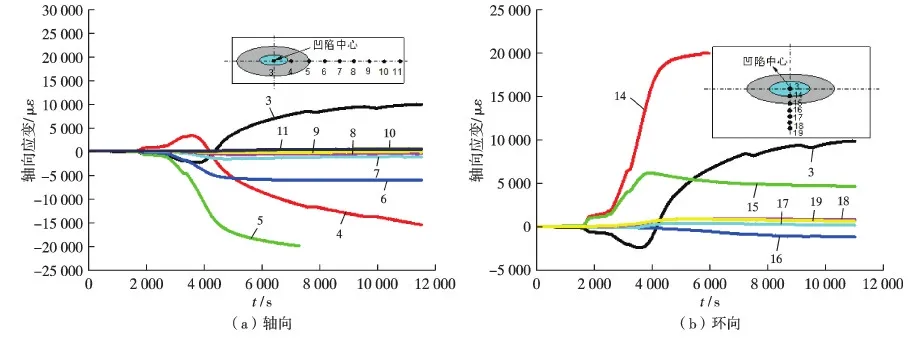

(1)平滑凹陷管道应力应变 凹陷深度超过9%以后,腐蚀速率明显上升,因此对9%平滑凹陷管道进行水压爆破试验,分析受压过程中凹陷管道的应力应变分布。

图15为环向应变在轴向和环向的分布情况。从图15a可知,试验中所有测量点环向均受拉应力:其中位于凹陷中心区域环向应变随时间延长,其增加速率较快,距中心越远,环向应变增加越缓慢,超过20 cm以后(点7后),环向应变不受凹陷影响,大小趋于一致。从图15b可知,靠近凹陷中心位置14的环向应变在充压过程中先为拉应变,后为压应变,整体变化趋势较缓;凹陷边缘位置,环向应变先为不断增大的压应变,后变为拉应变,变化趋势较大。

图15 9%凹陷管道环向应变的分布响应情况Fig. 15 Distribution response of circumferential strain of 9% dent pipe

图16为轴向应变在轴向和环向的分布情况。从图16a可知,凹陷中心先受压后受拉;靠近凹陷中心位置4先受拉后受压;凹陷边缘位置5~11受压应力,并逐渐趋于稳定。从图16b可知,凹陷中心先受压后受拉;靠近凹陷中心位置14、15,其轴向应变在充压过程中始终为拉应变,且增大较快;凹陷边缘位置16~19的轴向应变受凹陷影响较小。由此可见,距凹陷中心距离越远,轴向压应变变化趋势越小。

图16 9%凹陷管道轴向应变的分布响应情况Fig. 16 Distribution response of axial strain of 9% dent pipeline

图17为环向应变和轴向应变在45°的分布情况。从图17a可知,凹陷中心位置环向应变随时间延长拉应变速率增加较快;凹陷边缘位置其环向应变凹陷影响不大。从图17b可知,凹陷边缘位置轴向应变影响不大。由此可见,距凹陷中心距离越远,45°方向应变影响趋势越小。

图17 9%凹陷管道环向/轴向应变在45°方向的分布响应情况Fig. 17 Distribution response of 9% dent pipe ring/axial strain in the direction of 45°

由上述试验可知,含平滑凹陷的管道,凹陷的存在改变了管壁形状,不同方向应变、受力情况与完好管道有区别,部分点会出现受压、或者先受压后受拉、先受拉后受压等多种情况,应变大小也由于凹陷回弹而各处不同。在凹陷范围内,管线钢的外壁承受拉伸、受压等影响,凹陷中心沿着变形方向被拉长,凹陷越深,凹陷底部的应力越大,出现应力集中,因此腐蚀速率较高;超过范围后,管线钢受凹陷影响较小,应力腐蚀影响可能较小。

(2)9%平滑凹陷试片去除腐蚀产物后形貌分析 图18为含水率1%条件下,平滑凹陷试片在汽油中浸泡7 d后去除腐蚀产物的SEM形貌。从图18可知,平滑凹陷试片表面单位面积点蚀坑数量较母材试片多,点蚀严重。对其进行3D形貌研究,并测量腐蚀坑深度(图19),进一步探究腐蚀情况。从图19可知,平滑凹陷试片腐蚀坑深度最大高达8.8 μm/7 d,局部腐蚀较为严重,说明凹陷中心金属发生严重的腐蚀。

图18 去除腐蚀产物后的9%平滑凹陷试片SEM形貌Fig. 18 SEM of 9% smooth dent test piece after removal of corrosion products

图19 9%凹陷试片去除腐蚀产物后的3D形貌及腐蚀坑深度Fig. 19 3D morphology and depth of the 9% dent test piece after removal of corrosion products

2.4.3 焊接接头

管线钢的焊接接头是一个由焊缝区、热影响区和母材区等多个区域组成的非均匀结构,这些结构构成了一个复杂的电偶,在管线内部工艺环境中极易形成电偶腐蚀[12]。图20为焊接接头各分区样品在不同含水率的汽/柴油中腐蚀7 d后的平均腐蚀速率,试验用水为自来水。从图20可知,汽油/柴油对腐蚀速率的影响较小,但在焊接接头的焊缝区、热影响区和母材区中,母材区的腐蚀失重速率要明显低于其他区域,热影响区耐腐蚀性最差,在1%含水率时,热影响区在汽油中7 d的平均腐蚀速率为0.080 35 mm/a。

图20 焊接接头不同区域对平均腐蚀速率的影响Fig. 20 The effect of different regions of welded joints on the average corrosion rate

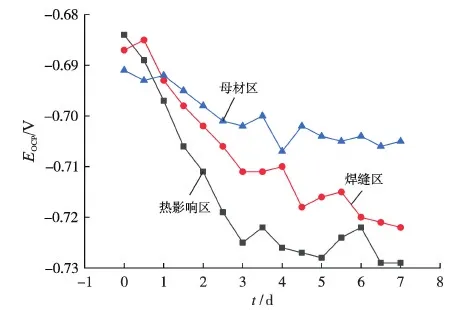

(1)开路电位测量 图21为母材区、焊缝区、热影响区在含水率1%的汽油中浸泡7 d后的开路电位随时间的变化曲线。

图21 不同腐蚀区域开路电位随时间的变化Fig. 21 Variation of open circuit potential with time in different corrosion regions

从图21可知,3种不同区域的开路电位均随时间的延长逐渐变小,各区域的开路电位值在前3 d急剧负移,母材区的开路电位最正,其次为焊缝区,热影响区的开路电位最负。表明在试验条件下,热影响区腐蚀倾向更大。即在相同环境中,母材区的自腐蚀电位高于耦合电位,在电偶电极中作为阴极被保护,因此腐蚀过程减弱;焊缝区和热影响区的自腐蚀电位低于耦合电位,作为阳极区域被活化,从而导致加速腐蚀[13]。

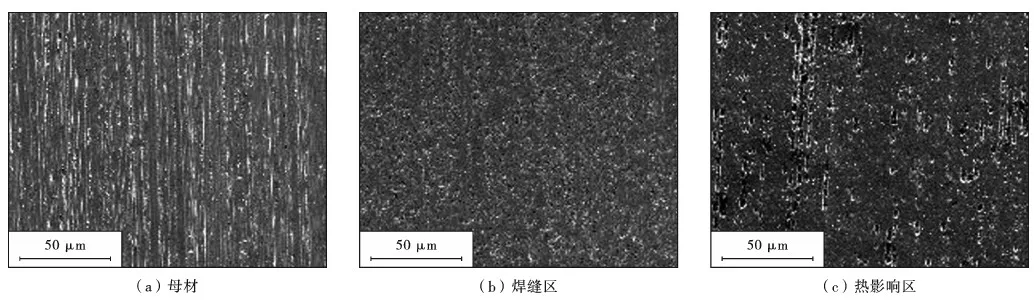

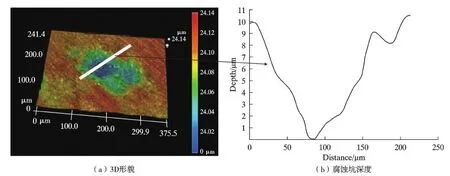

(2)去除腐蚀产物后形貌分析 图22为含水率1%条件下,母材、焊缝区、热影响区试片在汽油中浸泡7 d后,去除腐蚀产物的SEM形貌。从图22可知,焊缝区表面粗糙,腐蚀较母材区严重;热影响区有较为明显的局部腐蚀坑,腐蚀最为严重。对图22中热影响区试片去除腐蚀产物进行3D形貌研究,并测量腐蚀坑深度(图23),进一步探究腐蚀情况。从图23可知,热影响区试片腐蚀坑深度最大高达10.2 μm/7 d,局部腐蚀较为严重。

图22 去除腐蚀产物后的SEM形貌Fig. 22 SEM of corrosion coupons after removal of corrosion products

图23 热影响区试片去除腐蚀产物后的3D形貌及腐蚀坑深度Fig. 23 3D morphology and depth of heat affected zone test piece after removal of corrosion products

3 结 论

从机械杂质、含水率、管道缺陷3个方面对分析管道内壁腐蚀行为开展了研究,得出结论如下:

(1)管道内壁在柴油中的平均腐蚀速率低于汽油中的,这是因为柴油可以在X60管线钢表面形成油膜,增加管线钢的抗腐蚀能力;

(2)机械杂质沉积对管道内腐蚀速率的影响是无机械杂质沉积条件下的7倍左右,机械杂质沉积的环境比成品油杂质对管道造成的危害更大;

(3)随着含水率(0~1%)增加,管道内壁平均腐蚀速率加快,管道内腐蚀主要为电化学腐蚀,并伴随有Cl-造成的局部点蚀,母材在含自来水1%的汽油中的最大腐蚀速率为0.047 mm/a;

(4)管道缺陷会增加内壁的腐蚀速率,其大小为:母材区<9%平滑凹陷区<焊缝区<热影响区。9%平滑凹陷区域主要表现为应力腐蚀,凹陷中心局部腐蚀严重,在1%含水率时,7 d平均腐蚀速率为0.075 2 mm/a;焊缝区域主要表现为电偶腐蚀,热影响区在1%含水率时,7 d平均腐蚀速率为0.080 35 mm/a。